多级油缸液压控制系统和起重机

文献发布时间:2023-06-19 19:23:34

技术领域

本发明涉及工程机械液压系统,具体地,涉及一种多级油缸液压控制系统。另外,还涉及一种起重机。

背景技术

许多伸缩臂起重机,尤其是直臂式随车起重机大多采用捆绑式双级油缸加钢丝绳伸缩机构,通过一级伸缩油缸和二级伸缩油缸、伸出钢丝绳和缩回钢丝绳组合来实现伸缩臂的伸缩功能。两级伸缩油缸的伸缩顺序为:伸出时,第一级油缸带动第一节伸缩臂先伸出,第二级油缸带动第二节伸缩臂和伸出钢丝绳机构带动剩余伸缩臂同步伸出。缩回时,第二级伸缩油缸带动第二节伸缩臂和缩回钢丝绳机构先同步缩回,待第二级油缸完全缩回后,第一级伸缩油缸带动第一节伸缩臂缩回。通过对两级油缸顺序伸缩的控制,可以实现伸缩臂在中长臂工况下具有最大的起升能力,可以有效提升中长臂工况下第一节伸缩臂的使用寿命。

现有技术中,捆绑式双级油缸顺序伸缩控制主要是通过设置在第一级油缸和第二级油路上的顺序阀来实现需要的顺序伸缩,第一级油缸先伸出,第一级油缸全部伸出后压力油大于顺序阀设定压力时第二级油缸伸出。缩回时,依靠第一级油缸和第二级油缸缸径不同和吊臂摩擦力的作用保证第二级油缸先缩回。然而由于吊臂制造误差和顺序阀开启压力随流量的变化等因素影响,造成吊臂回缩时常没有顺序。同时由于第二级油缸通过钢丝绳套索机构同时带动多节臂同步伸缩,在中长工作幅度下起升较轻吊重时,必须要先伸出一级油缸再伸出二级油缸,无法实现第二级油缸先伸缩,带动多节臂同步伸缩,增加工作效率。

有鉴于上述问题,本发明提供了一种多级油缸液压控制系统。

发明内容

本发明所要解决的技术问题是提供一种多级油缸液压控制系统,该多级油缸液压控制系统能够实现捆绑式双级油缸顺序伸缩以及第二级油缸单独伸缩,根据工况选择最合适的伸缩方式,提高工作效率。

本发明还要解决的技术问题是提供一种起重机,该起重机能够实现捆绑式双级油缸顺序伸缩以及第二级油缸单独伸缩,根据工况选择最合适的伸缩方式,提高工作效率。

为了解决上述技术问题,本发明提供了一种多级油缸液压控制系统,包括控制阀和多级油缸,所述多级油缸包括若干依次相连的上级油缸和下级油缸,所述控制阀通过第一工作油路和第二工作油路控制所述上级油缸和所述下级油缸的伸缩动作,相邻的所述上级油缸的无杆腔与所述下级油缸的无杆腔之间设置有顺序控制阀组,所述顺序控制阀组包括依次连接的第一顺序阀、开关阀和第二顺序阀,所述第一顺序阀连接所述上级油缸的无杆腔,所述第二顺序阀连接所述下级油缸的无杆腔,所述开关阀与所述第二顺序阀之间油路通过所述第一工作油路连接所述控制阀,所述上级油缸的有杆腔和所述下级油缸的有杆腔通过所述第二工作油路连接所述控制阀。

具体地,所述多级油缸包括第一级油缸和第二级油缸,所述第一级油缸包括第一级有杆腔和第一级无杆腔,所述第二级油缸包括第二级有杆腔和第二级无杆腔,所述第一级无杆腔依次通过所述第一顺序阀、所述开关阀和所述第二顺序阀连接所述第二级无杆腔,所述第一级有杆腔与所述第二级有杆腔相连。

优选地,所述第一级油缸的第一级活塞杆内部设置有第一级活塞杆油道和第一级中心管油道,所述第二级油缸的第二级活塞杆内部设置有第二级活塞杆油道和第二级中心管油道,所述第一工作油路通过所述第一级中心管油道连接在所述开关阀与所述第二顺序阀之间油路上,所述第二顺序阀通过所述第二级中心管油道连接所述第二级无杆腔,所述第二工作油路通过所述第一级活塞杆油道连接所述第一级有杆腔,所述第二级活塞杆油道连接所述第二级活塞杆有杆腔,所述第一级有杆腔连接所述第二级活塞杆油道。

优选地,还包括平衡阀,所述控制阀通过所述平衡阀连接所述第一工作油路和所述第二工作油路。

具体地,所述控制阀为具有Y型中位机能的三位四通换向阀。

具体地,所述开关阀为电磁换向阀。

优选地,所述第一顺序阀的设定值大于所述第二顺序阀的设定值。

具体地,所述第一顺序阀和所述第二顺序阀均为单向顺序阀。

优选地,所述第二顺序阀为带回油压力补偿的顺序阀。

进一步地,本发明提供了一种起重机,包括上述技术方案中任一项所述的多级油缸液压控制系统。

通过上述方案,本发明的有益效果如下:

本发明多级油缸液压控制系统通过设置第一顺序阀、开关阀和第二顺序阀,在需要上级油缸和下级油缸的顺序伸缩时,开关阀保持连通状态,在第一顺序阀和第二顺序阀的作用下,上级油缸和下级油缸按序进行伸缩;在下级油缸需要单独伸缩时,开关阀保持截止状态,使得上级油缸的无杆腔内的油液与系统油路不相通,上级油缸无动作,单独控制下级油缸进行伸缩动作。本发明多级油缸液压控制系统能够根据工况选择合适的伸缩方式,提高工作效率,且具有良好的伸缩可靠性。

本发明的其他特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

附图是用来提供对本发明的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但并不构成对本发明的限制。在附图中:

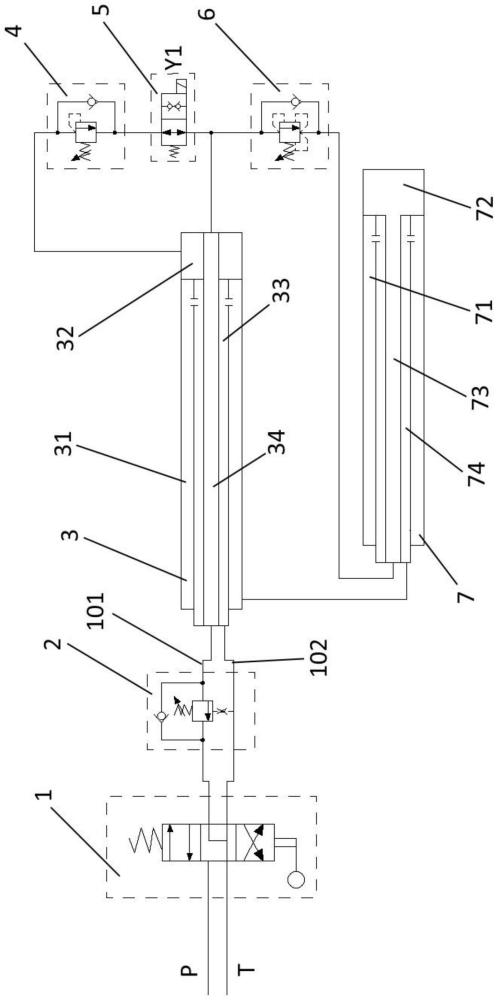

图1是本发明多级油缸液压控制系统的一种具体实施例的液压原理图;

图2是第一级油缸的结构示意图;

图3是第二级油缸的结构示意图一;

图4是第二级油缸的结构示意图二;

图5是本发明多级油缸液压控制系统的工作流程示意图。

附图标记说明

1控制阀 101第一工作油路

102第二工作油路 2平衡阀

3第一级油缸 31第一级有杆腔

32第一级无杆腔 33第一级活塞杆油道

34第一级中心管油道 35第一级活塞杆

36接口一 37接口二

38接口三 39接口四

4第一顺序阀 5开关阀

6第二顺序阀 7第二级油缸

71第二级有杆腔 72第二级无杆腔

73第二级中心管油道 74第二级活塞杆油道

75第二级活塞杆 76接口五

77接口六 Y1电磁铁

具体实施方式

以下结合附图对本发明的具体实施方式进行详细说明,应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,本发明的保护范围并不局限于下述的具体实施方式。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“形成”、“设有”、“设置”、“连接”等应做广义理解,例如,连接可以是直接连接,也可以是通过中间媒介进行间接的连接,可以是固定连接,也可以是可拆卸连接,或者是一体连接;可以是直接连接,也可以是通过中间连接件间接连接,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

在本发明中,在未作相应说明的情况下,采用的方位词“上”、“下”、“中”等指示的方位或位置关系为基于附图所示的方位或位置关系,所接触的仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制;对于本发明的方位术语,应当结合实际安装状态进行理解。

本发明提供了一种多级油缸液压控制系统,包括控制阀1和多级油缸,多级油缸包括若干依次相连的上级油缸和下级油缸,控制阀1通过第一工作油路101和第二工作油路102控制上级油缸和下级油缸的伸缩动作,相邻的上级油缸的无杆腔与下级油缸的无杆腔之间设置有顺序控制阀组,顺序控制阀组包括依次连接的第一顺序阀4、开关阀5和第二顺序阀6,第一顺序阀4连接上级油缸的无杆腔,第二顺序阀6连接下级油缸的无杆腔,开关阀5与第二顺序阀6之间油路通过第一工作油路101连接控制阀1,上级油缸的有杆腔和下级油缸的有杆腔通过第二工作油路102连接控制阀1。在需要上级油缸和下级油缸进行顺序伸缩时,开关阀保持连通状态,在第一顺序阀和第二顺序阀的作用下,上级油缸和下级油缸按序进行伸缩;在需要下级油缸需要单独伸缩时,开关阀保持截止状态,使得上级油缸的无杆腔内的油液与系统油路不相通,上级油缸无动作,从而能够单独控制下级油缸进行伸缩动作,使得本发明多级油缸液压控制系统能够根据工况选择合适的伸缩方式,提高工作效率,且具有良好的伸缩可靠性。

参见图1,作为本发明多级油缸液压控制系统的一种具体实施例,多级油缸为双级油缸,包括第一级油缸3和第二级油缸7,第一级油缸3包括第一级有杆腔31和第一级无杆腔32,第二级油缸7包括第二级有杆腔71和第二级无杆腔72,第一级无杆腔32依次通过第一顺序阀4、开关阀5和第二顺序阀6连接第二级无杆腔72,第一级有杆腔31与第二级有杆腔71相连。

为了减少本发明多级油缸液压控制系统的管路布置,防止过多的管路阻碍油缸的伸缩动作,参见图2-4,第一级油缸3的第一级活塞杆35内部设置有第一级活塞杆油道33和第一级中心管油道34,第二级油缸7的第二级活塞杆75内部设置有第二级活塞杆油道74和第二级中心管油道73,第一工作油路101通过第一级中心管油道34连接在开关阀5与第二顺序阀6之间油路上,第二顺序阀6通过第二级中心管油道73连接第二级无杆腔72,第二工作油路102通过第一级活塞杆油道33连接第一级有杆腔31,第二级活塞杆油道74连接第二级活塞杆有杆腔71,第一级有杆腔31连接第二级活塞杆油道74。

进一步地,参见图2-4,在第一级油缸3的缸体上设置有接口一36、接口二37、接口三38和接口四39,在第二级油缸7的缸体上设置有接口五76和接口六77,其中,第一级中心管油道34通过第一级油缸3的缸体上的内部油道分别与接口二37和接口三38连通,第一级有杆腔31连通接口一36,第一级无杆腔32连通接口四39,第二级中心管油道73连通接口五76,第二级活塞杆油道74连通接口六77,将开关阀5连接接口三38,第一顺序阀4连接接口四39,再通过外部油路将开关阀5与第一顺序阀4连接,使得第一级中心管油道34依次通过开关阀5和第一顺序阀4连接第一级无杆腔32;第二顺序阀6分别与接口二37和接口五76连接,使得第一级中心管油道34依次通过第二顺序阀6和第二级中心管油道73连接第二级无杆腔72;接口一36通过外部油路连接接口六77,使得第一级活塞杆油道33、第一级有杆腔31、第二级活塞杆油道74和第二级有杆腔71依次连接。通过该技术方案,使得本发明多级油缸液压控制系统的整体管路布置更加简洁方便。

参见图1,优选情况下,本发明多级油缸液压控制系统还包括平衡阀2,使得本发明多级油缸液压控制系统具有负载保持功能,避免液压缸出现不可控的回缩动作,具体地,控制阀1通过平衡阀2连接第一工作油路101和第二工作油路102,其中,第二工作油路102连接平衡阀2中的顺序阀的控制端,当第一级油缸3和/或第二级油缸7需要进行伸出动作时,控制阀1的输出油液直接通过平衡阀2中的单向阀流向第一工作油路101,第二工作油路102直接通过控制阀1进行回油;当第一级油缸3和/或第二级油缸7需要进行回缩动作时,控制阀1的输出油液流向第二工作油路102,第二工作油路102的油压作用在平衡阀2中的顺序阀的控制端,从而使得顺序阀打开,第一工作油路101内油液能够通过该顺序阀流向控制阀1以进行回油。

需要说明的是,参见图1,控制阀1为具有Y型中位机能的三位四通换向阀,该三位四通换向阀包括上位、中位和下位,当其阀芯移动至上位时,第一工作油路101进油,第二工作油路102回油;当阀芯移动至下位时,第一工作油路101回油,第二工作油路102进油;当阀芯移动至中位时,平衡阀2能够通过控制阀1进行卸油,从而保护第一级油缸3和第二级油缸7在负载时不下滑。

优选地,开关阀5为二位二通的电磁换向阀,该电磁换向阀由电磁铁Y1控制,电磁铁Y1失电状态下,该电磁换向阀为打开状态,使得第一级中心管油道34与第一顺序阀4为连通状态,从而能够在第一顺序阀4和第二顺序阀6的作用下,实现第一级油缸3和第二级油缸7的顺序伸缩;电磁铁Y1的得电状态下,该电磁换向阀为关闭状态,使得第一级中心管油道34与第一顺序阀4为截止状态,第一级无杆腔32无法进行供油或回油,从而使得第二级油缸7能够单独进行伸缩动作。

优选地,第一顺序阀4的设定值大于第二顺序阀6的设定值,在第一级油缸3完全伸出的情况下,第一级中心管油道73的油压能够优先打开第二顺序阀6,以向第二级无杆腔72进行供油,第一顺序阀4不会打开,使得第二级油缸7伸出过程中压降较小,提高第二级油缸7带动其余级伸缩臂同步伸出的带载能力。

需要说明的是,第一顺序阀4和第二顺序阀6均为单向顺序阀,第一级中心管油道34能够直接通过第一顺序阀4的单向阀向第一级无杆腔32供油,第一级无杆腔32回油时,在回油压力大于第一顺序阀4的设定压力的情况下向第一级中心管油道34回油;第一级中心管油道34的进油压力大于第二顺序阀6的设定压力的情况下向第二级无杆腔72供油,第二级无杆腔72能够直接通过第二顺序阀6的单向阀向第一级中心管油道34回油。

另外,第二顺序阀6为带回油压力补偿的顺序阀,在第二级无杆腔72通过第二顺序阀6的单向阀回油时,该单向阀的输出油液的压力能够作用在第二顺序阀6上,从而打开第二顺序阀6,由单向阀和顺序阀共同回油,减少回油时的压力损失。

为了更好地理解本发明多级油缸液压控制系统的技术方案,以下结合优选技术特征对工作流程进行说明。

参见图1-5,多级油缸为两级油缸,包括第一级油缸3和第二级油缸7,其中,第一级油缸3能够带动第一节伸缩臂进行伸缩,第二级油缸7能够带动第二级伸缩臂和伸出钢丝绳机构带动剩余伸缩臂同步伸缩,本发明多级油缸液压控制系统能够根据工况选择第一级油缸3和第二级油缸7顺序伸缩,也能够选择第二级油缸7单独伸缩,具体如下:

当需要第一级油缸3和第二级油缸7顺序伸出时,首先控制阀1从中位切换到上位,压力油通过平衡阀2流入第一级中心管油道34,电磁铁Y1失电,开关阀5为打开状态,使得第一级中心管油道34的压力油流入到开关阀5,并通过第一顺序阀4流入第一级无杆腔32,并且第一级中心管油道34的压力油还能够流经第二顺序阀6和第二级中心管油道73进入第二级无杆腔72,由于油压未达到第二顺序阀6的设定压力,因此压力油优先通过第一顺序阀4的单向阀进入到第一级无杆腔32中,此时第一级有杆腔31能够通过第一级活塞杆油道33向第二工作油路102回油,从而在压力油的作用下,第一级油缸3伸出,以驱动第一节伸缩臂向外伸出,当第一级活塞杆35全部伸出后,控制阀1切换回中位,此时第一节伸缩臂也全部伸出,达到第一节伸缩臂的最大臂长。当第一级油缸3伸到最大行程时,如果继续切换控制阀1在上位时,第一级中心管油道流向第二顺序阀6的油压升高,直至压力大于第二顺序阀6的设定压力,则压力油打开第二顺序阀6进入到第二级无杆腔72中,此时第二级有杆腔71能够依次流经第二级活塞杆油道74、第一级有杆腔31和第一级活塞杆油道33向第二工作油路102回油,从而在压力油的作用下,第二级油缸7伸出第二级伸缩臂以及通过钢丝绳机构带动剩余伸缩臂同步伸出,直至伸缩臂全部伸出,控制阀1切换回中位,实现吊臂全伸工况。

在吊臂全伸工况下,缩回时首先需要第二级油缸7先缩回后,第一级油缸1再缩回。首先控制阀1从中位切换到下位,压力油依次流经第一级活塞杆油道3、第一级有杆腔31和第一级活塞杆油道74进入第二级有杆腔71。此时开关阀5未得电,由于第一级无杆腔32的回油压力未达到第一顺序阀4的设定压力,第二级无杆腔72内油液优先通过第二顺序阀6中的单向阀流向第一级中心管油道34,并通过第一工作油路101进行回油。因此在压力油的作用下,第二级油缸7缩回第二级伸缩臂以及通过钢丝绳机构带动剩余伸缩臂同步缩回。当第二级油缸7全部缩回到位后,压力油通过第一级活塞杆油道33进入第一级有杆腔31,进而推动第一级活塞杆35,此时第一级无杆腔32的回油压力大于第一顺序阀4的设定压力后,能够打开第一顺序阀4,并依次通过开关阀5、第一级中心管油道34向第一工作油路101回油,在压力油的作用下,第一级油缸3缩回,以驱动第一节伸缩臂直至全部缩回,控制阀1切换回中位,即实现吊臂全部缩回。

当需要第二级油缸7优先单独伸出时,首先电磁铁Y1得电,控制阀1从中位切换到上位,压力油通过平衡阀2进入第一级中心管油道34,此时开关阀5为截止状态,关闭压力油通向第一级无杆腔32的油路,第一级油缸3无法进行伸缩动作,随着压力的升高,当压力油大于第二顺序阀6的设定值时,第一级中心管油道34内的压力油打开第二顺序阀6,并通过第二级中心管油道73进入第二级无杆腔72;第二级有杆腔71能够依次通过第二级活塞杆油道74、第一级无杆腔31和第一级活塞杆油道33回第二工作油路102回油,在压力油的作用下,第二级油缸7单独伸出,以能够伸出第二级伸缩臂,并通过钢丝绳机构带动剩余伸缩臂同步伸出,实现第二节伸缩臂到顶节臂的优先伸出。

当需要第二级油缸7优先单独缩回时,首先电磁铁Y1得电,控制阀1从中位切换到下位,压力油依次流经第一级活塞杆油道3、第一级有杆腔31和第一级活塞杆油道74进入第二级有杆腔71,此时开关阀5为截止状态,第一级无杆腔32无法通过开关阀5进行回油,此时第二级无杆腔72第二级无杆腔72内油液优先通过第二顺序阀6中的单向阀流向第一级中心管油道34,并通过第一工作油路101进行回油,因此在压力油的作用下,第二级油缸7缩回,并带动钢丝绳套索机构将剩余多节臂同步缩回。

同时,在第一级油缸3优先伸出时,伸到任意位置,可通过用户操作开关,使得电磁铁Y1得电,开关阀5为截止状态,关闭第一级中心管油道34内压力油流向第一级无杆腔32的油路,使得第一级油缸1停止伸出动作,此时压力升高,当油压大于第二顺序阀6的设定压力时,第一级中心管油道34内压力油打开第二顺序阀6通过第二级中心管油道73进入第二级无杆腔72,使得第二级油缸7伸出。

通过上述方案,使得本发明多级油缸液压控制系统即能够控制第一级油缸3和第二级油缸7顺序伸缩,也能够控制第二级油缸7单独伸缩,从而能够根据工况选择合适的伸缩方式,提高工作效率。

另外,本发明还提供了一种起重机,包括本发明多级油缸液压控制系统,因此,具有其一切有益效果,在此不再赘述。

以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

- 一种多级油缸翻转机构及起重机

- 一种双油缸顺序伸缩的液压控制系统、吊臂机构及起重机

- 一种双油缸顺序伸缩的液压控制系统、吊臂机构及起重机