一种液压控制及调控一体机

文献发布时间:2023-06-19 19:27:02

技术领域

本发明涉及液压控制技术领域,具体为一种液压控制及调控一体机。

背景技术

液压站是由液压泵、驱动用电动机、油箱、方向阀、节流阀、溢流阀等构成的液压源装置或包括控制阀在内的液压装置。按驱动装置要求的流向、压力和流量供油,适用于驱动装置与液压站分离的各种机械上,通常油泵以及控制所以的控制器均安装于液压站顶面,用于控制液压系统正常工作。

在液压站工作时,通过油压计即可得知油压,在液压油泄漏时可通过油压是否下降得知泄漏的状况,但是若泄漏量少,油压在正常波动范围内,仅通过油压计难以及时知晓泄漏状况,使得泄漏状况变得更加严重,才会得知泄漏,扩大损失。

发明内容

本发明提供一种液压控制及调控一体机,可以有效解决上述背景技术中提出的若泄漏量少,油压在正常波动范围内,仅通过油压计难以及时知晓泄漏状况,使得泄漏状况变得更加严重,才会得知泄漏,扩大损失的问题。

为实现上述目的,本发明提供如下技术方案,包括油箱;

所述油箱顶面安装有泵站顶板,所述泵站顶板安装有泄漏检测组件,所述泄漏检测组件包括分隔槽、引流槽、收集框、导热条、油槽、嵌入孔、接触开关、吸油橡胶块、挡圈、电池盒、警示灯、弹簧片、支撑框、内螺纹管、挤压螺纹杆、加热孔、导热片、隔热盒和电热丝;

所述泵站顶板顶面均匀开设有分隔槽,所述分隔槽顶面均匀开设有引流槽,所述油箱顶面边缘活动卡接有收集框,所述收集框内部镶嵌有导热条,所述导热条顶面靠近引流槽一侧开设有油槽,所述导热条顶面中部开设有嵌入孔,所述嵌入孔内部底端镶嵌有接触开关,所述嵌入孔顶端镶嵌有吸油橡胶块,所述收集框顶端镶嵌有挡圈,所述油箱侧面中部均安装有电池盒,所述电池盒侧面安装有警示灯;

所述导热条一侧处于引流槽内部处镶嵌有弹簧片,所述油箱外侧处于收集框处活动套接有支撑框,所述支撑框底面对称焊接有焊接有内螺纹管,所述内螺纹管内部通过螺纹安装有挤压螺纹杆,所述收集框外侧均匀开设有加热孔,所述加热孔内部靠近导热条处镶嵌有导热片,所述加热孔内部另一侧镶嵌有隔热盒,所述隔热盒内部安装有电热丝;

所述泵站顶板被分隔槽分隔为若干区域,当油液低落时,会沿着引流槽进入收集框内的油槽顶面,再汇集至吸油橡胶块处被吸收,吸油橡胶块膨胀,挤压接触开关,自动启动警示灯;

所述支撑框两侧的挤压螺纹杆松动,沿着油箱外侧下移支撑框,支撑框脱离导热条,拉动导热条,将引流槽内的弹簧片连同混合灰尘的油脂块一同取出,再启动电热丝,加热弹簧片,融化油脂。

优选的,所述导热条数量为四个,且导热条首尾相接拼接后为矩形框。

优选的,所述分隔槽底面和油槽顶面平齐,所述弹簧片顶面处于挡圈顶面下方。

优选的,所述导热条侧面贴合导热片侧面,所述隔热盒外侧紧贴加热孔内壁,所述隔热盒顶面和底面分别和对应的导热条顶端和底端平齐。

优选的,所述接触开关和吸油橡胶块底面均为圆形,所述嵌入孔和吸油橡胶块为过渡配合。

优选的,所述警示灯和电热丝并联电池盒,所述接触开关和警示灯串联。

优选的,所述油箱底端安装有降温组件,所述降温组件包括L型盲管、支撑板、导热套管、导热薄片、隔离弯板、连接孔、连接箱、雾化板、超声波雾化片、水箱、补水管、隔水板、透水孔、活动塞、配重板、送水孔和回水孔;

所述油箱底端底端对称贯穿安装有L型盲管,所述L型盲管处于油箱内部底端位置处固定套接有支撑板,所述L型盲管顶端处于支撑板顶面处活动套接有导热套管,所述导热套管外侧均匀套套接有导热薄片,所述L型盲管内部中部焊接有隔离弯板,所述隔离弯板处于L型盲管顶端位置处开设有连接孔,所述L型盲管处于油箱外侧位置处连接有连接箱,所述连接箱中部对应隔离弯板处焊接有雾化板,所述雾化板顶面固定镶嵌有超声波雾化片,两个所述连接箱分别连接于水箱两端,所述水箱顶面中部安装有补水管,所述水箱内部中部靠近下方位置处安装有隔水板,所述隔水板顶面中部开设有透水孔,所述透水孔内部活动安装有活动塞,所述活动塞顶端粘接有配重板,所述水箱两端处于隔水板顶面位置处开设有送水孔,所述水箱两端底端开设有回水孔;

所述补水管内倒水至水箱内部,此时透水孔被活动塞封闭,直至水充满水箱的隔水板上方空间,随后雾化板顶面的超声波雾化片启动,雾化的水汽通过L型盲管内隔离弯板一侧的空间进入另一侧,此过程中,大部分的水汽重新凝结为水珠,汇合并流动至连接箱底端进入水箱下方,直至水压增大,顶开透水孔内的活动塞,水汽至水箱的隔水板上方的水中,水汽不会溢出。

优选的,所述导热薄片为圆环形,所述导热薄片直径由上而下为逐渐增大的等差数列。

优选的,所述隔离弯板、隔水板顶面和底面分别对应和雾化板顶面和底面对齐,所述雾化板输入端和外部电源输出端电性相连。

优选的,所述透水孔内壁和活动塞外侧均为光滑曲面,所述活动塞和透水孔为过渡配合。

与现有技术相比,本发明的有益效果:本发明结构科学合理,使用安全方便;

1、设置有泄漏检测组件,泵站顶板被分隔槽分隔为若干区域,当油液低落时,会沿着引流槽进入收集框内的油槽顶面,再汇集至吸油橡胶块处被吸收,吸油橡胶块膨胀,挤压接触开关,自动启动警示灯,由此在泄漏量少时也可迅速得知泄漏,且通过不同位置警示灯亮的状况,得知泄漏区域,方便进行检修。

2、支撑框两侧的挤压螺纹杆松动,沿着油箱外侧下移支撑框,支撑框脱离导热条,拉动导热条,将引流槽内的弹簧片连同混合灰尘的油脂块一同取出,再启动电热丝,加热弹簧片,融化油脂,使得混合有灰尘的油脂更容易除去,同时也方便在气温降低时,升温液压油,防止其温度过低而影响液压效果。

3、设置有降温组件,补水管内倒水至水箱内部,此时透水孔被活动塞封闭,直至水充满水箱的隔水板上方空间,随后雾化板顶面的超声波雾化片启动,雾化的水汽通过L型盲管内隔离弯板一侧的空间进入另一侧,此过程中,大部分的水汽重新凝结为水珠,汇合并流动至连接箱底端进入水箱下方,直至水压增大,顶开透水孔内的活动塞,水汽至水箱的隔水板上方的水中,水汽不会溢出,冷却效果更好,且有效减缓和冷却水升温速度。

综上,泄漏检测组件即使在泄漏量较少时也可迅速得知泄漏,并通过加热弹簧片,融化油脂,更利于进行清洁操作,同时配合降温组件可更有效控制液压油温度,保证液压效率。

附图说明

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

在附图中:

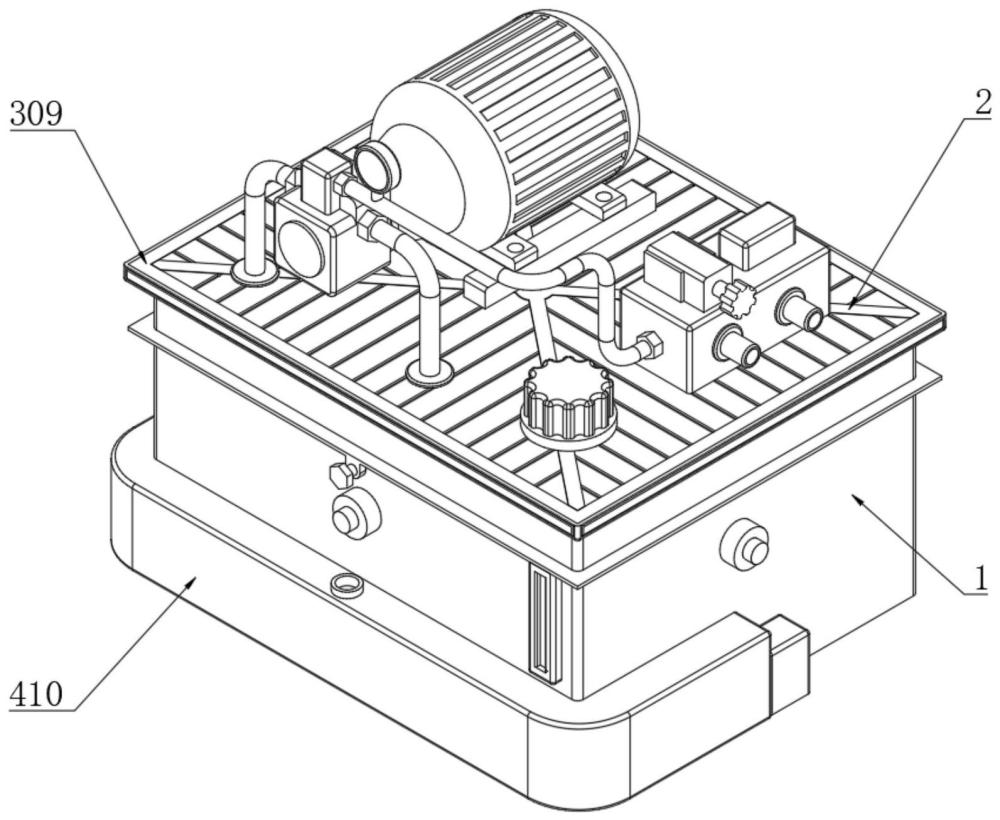

图1是本发明的结构示意图;

图2是本发明泄漏检测组件的结构示意图;

图3是本发明弹簧片的安装结构示意图;

图4是本发明隔热盒的安装结构示意图;

图5是本发明降温组件的结构示意图;

图6是本发明活动塞的安装结构示意图;

图7是本发明隔离弯板的结构示意图;

图中标号:1、油箱;2、泵站顶板;

3、泄漏检测组件;301、分隔槽;302、引流槽;303、收集框;304、导热条;305、油槽;306、嵌入孔;307、接触开关;308、吸油橡胶块;309、挡圈;310、电池盒;311、警示灯;312、弹簧片;313、支撑框;314、内螺纹管;315、挤压螺纹杆;316、加热孔;317、导热片;318、隔热盒;319、电热丝;

4、降温组件;401、L型盲管;402、支撑板;403、导热套管;404、导热薄片;405、隔离弯板;406、连接孔;407、连接箱;408、雾化板;409、超声波雾化片;410、水箱;411、补水管;412、隔水板;413、透水孔;414、活动塞;415、配重板;416、送水孔;417、回水孔。

具体实施方式

以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

实施例:如图1-7所示,本发明提供一种液压控制及调控一体机技术方案,包括油箱1;

油箱1顶面安装有泵站顶板2,泵站顶板2安装有泄漏检测组件3,泄漏检测组件3包括分隔槽301、引流槽302、收集框303、导热条304、油槽305、嵌入孔306、接触开关307、吸油橡胶块308、挡圈309、电池盒310、警示灯311、弹簧片312、支撑框313、内螺纹管314、挤压螺纹杆315、加热孔316、导热片317、隔热盒318和电热丝319;

泵站顶板2顶面均匀开设有分隔槽301,分隔槽301顶面均匀开设有引流槽302,油箱1顶面边缘活动卡接有收集框303,收集框303内部镶嵌有导热条304,导热条304数量为四个,且导热条304首尾相接拼接后为矩形框,便于拆卸拼接,导热条304顶面靠近引流槽302一侧开设有油槽305,导热条304顶面中部开设有嵌入孔306,嵌入孔306内部底端镶嵌有接触开关307,嵌入孔306顶端镶嵌有吸油橡胶块308,接触开关307和吸油橡胶块308底面均为圆形,嵌入孔306和吸油橡胶块308为过渡配合,便于在嵌入孔306内部安装接触开关307和吸油橡胶块308,收集框303顶端镶嵌有挡圈309,分隔槽301底面和油槽305顶面平齐,弹簧片312顶面处于挡圈309顶面下方,方便液压流动至挡圈309下方,油箱1侧面中部均安装有电池盒310,电池盒310侧面安装有警示灯311,警示灯311和电热丝319并联电池盒310,接触开关307和警示灯311串联,保证警示灯311正常工作;

导热条304一侧处于引流槽302内部处镶嵌有弹簧片312,油箱1外侧处于收集框303处活动套接有支撑框313,支撑框313底面对称焊接有焊接有内螺纹管314,内螺纹管314内部通过螺纹安装有挤压螺纹杆315,收集框303外侧均匀开设有加热孔316,加热孔316内部靠近导热条304处镶嵌有导热片317,加热孔316内部另一侧镶嵌有隔热盒318,导热条304侧面贴合导热片317侧面,隔热盒318外侧紧贴加热孔316内壁,隔热盒318顶面和底面分别和对应的导热条304顶端和底端平齐,保证导热效果,隔热盒318内部安装有电热丝319;

泵站顶板2被分隔槽301分隔为若干区域,当油液低落时,会沿着引流槽302进入收集框303内的油槽305顶面,再汇集至吸油橡胶块308处被吸收,吸油橡胶块308膨胀,挤压接触开关307,自动启动警示灯311;

支撑框313两侧的挤压螺纹杆315松动,沿着油箱1外侧下移支撑框313,支撑框313脱离导热条304,拉动导热条304,将引流槽302内的弹簧片312连同混合灰尘的油脂块一同取出,再启动电热丝319,加热弹簧片312,融化油脂。

油箱1底端安装有降温组件4,降温组件4包括L型盲管401、支撑板402、导热套管403、导热薄片404、隔离弯板405、连接孔406、连接箱407、雾化板408、超声波雾化片409、水箱410、补水管411、隔水板412、透水孔413、活动塞414、配重板415、送水孔416和回水孔417;

油箱1底端底端对称贯穿安装有L型盲管401,L型盲管401处于油箱1内部底端位置处固定套接有支撑板402,L型盲管401顶端处于支撑板402顶面处活动套接有导热套管403,导热套管403外侧均匀套套接有导热薄片404,导热薄片404为圆环形,导热薄片404直径由上而下为逐渐增大的等差数列,提高导热效果,L型盲管401内部中部焊接有隔离弯板405,隔离弯板405处于L型盲管401顶端位置处开设有连接孔406,L型盲管401处于油箱1外侧位置处连接有连接箱407,连接箱407中部对应隔离弯板405处焊接有雾化板408,雾化板408顶面固定镶嵌有超声波雾化片409,两个连接箱407分别连接于水箱410两端,水箱410顶面中部安装有补水管411,水箱410内部中部靠近下方位置处安装有隔水板412,隔水板412顶面中部开设有透水孔413,透水孔413内部活动安装有活动塞414,活动塞414顶端粘接有配重板415,水箱410两端处于隔水板412顶面位置处开设有送水孔416,水箱410两端底端开设有回水孔417;

补水管411内倒水至水箱410内部,此时透水孔413被活动塞414封闭,直至水充满水箱410的隔水板412上方空间,随后雾化板408启动,雾化的水汽通过L型盲管401内隔离弯板405一侧的空间进入另一侧,此过程中,大部分的水汽重新凝结为水珠,汇合并流动至连接箱407底端进入水箱410下方,直至水压增大,顶开透水孔413内的活动塞414,透水孔413内壁和活动塞414外侧均为光滑曲面,活动塞414和透水孔413为过渡配,便于活动塞414在透水孔413内部滑动,水汽至水箱410的隔水板412上方的水中,隔离弯板405、隔水板412顶面和底面分别对应和雾化板408顶面和底面对齐,雾化板408输入端和外部电源输出端电性相连,方便冷却水流动,水汽不会溢出。

本发明的工作原理及使用流程:油泵和相关的控制部件安装于泵站顶面,泵站顶板2被分隔槽301分隔为若干区域,泵站工作,当油液低落时,液压油先滴落至分隔槽301,再沿着引流槽302进入收集框303内的油槽305顶面,因各个油槽305不相互连通,相对应分隔槽301区域的液压油汇集至吸油橡胶块308处被吸收,吸油橡胶块308膨胀,挤压接触开关307,自动启动警示灯311,由此在泄漏量少时也可迅速得知泄漏,且通过不同位置警示灯311亮的状况,得知泄漏区域,方便进行检修;

再长时间使用后,松动内螺纹管314内的挤压螺纹杆315,沿着油箱1外侧下移支撑框313,支撑框313脱离导热条304,拉动导热条304,弹簧片312同时被拉动,将引流槽302内的弹簧片312连同混合灰尘的油脂块一同取出,再启动加热孔316内的电热丝319,温度通过导热片317传递至导热条304,再至弹簧片312,融化油脂,使得混合有灰尘的油脂更容易除去,同时也方便在气温降低时,升温液压油,防止其温度过低而影响液压效果;

补水管411内倒水至水箱410内部,此时透水孔413被自然落下的活动塞414封闭,配重板415接触隔水板412顶面,水箱410内隔水板412上方空间大于下方的空间,直至水充满水箱410的隔水板412上方空间,随后雾化板408顶面的超声波雾化片409启动,雾化的水汽通过L型盲管401内隔离弯板405一侧的空间进入另一侧,此过程中,大部分的水汽重新凝结为水珠,汇合并流动至连接箱407底端进入水箱410下方,直至水压增大,顶开透水孔413内的活动塞414,其余部分的水汽至水箱410的隔水板412上方的水中,水汽不会溢出,经过水的状态变化,冷却效果更好,且有效减缓和冷却水升温速度;

泄漏检测组件3即使在泄漏量较少时也可迅速得知泄漏,并通过加热弹簧片312,融化油脂,更利于进行清洁操作,同时配合降温组件4可更有效控制液压油温度,保证液压效率。

最后应说明的是:以上所述仅为本发明的优选实例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种液压调控的线控制动系统

- 一种洗干一体机的控制方法及洗干一体机

- 一种可速度协调控制的多辊系统及其速度协调控制方法

- 一种基于运动速度调控液压油流速的液压缸控制系统

- 一种机械液压双调控式线控制动系统及其控制方法