一种供油系统

文献发布时间:2023-06-19 19:32:07

技术领域

本发明涉及倾动机的无键连接结构拆装技术领域,特别涉及一种供油系统。

背景技术

转炉倾动机是炼钢的主要设备之一,其主要功能是用于为转炉倾动时传输转矩。目前,四点全悬挂式倾动机在各大钢厂应用最为广泛,根据转炉吨位不同,倾动机最大倾动能力大多在500~1000tm范围。目前国内转炉倾动机的大齿轮与耳轴连接方式均采用切向键的连接方式。随着转炉技术的发展,转炉倾动机的大齿轮与耳轴采用无键连接方式被提出。采用无键连接结构可节省倾动机现场安装时研磨切向键时间约15~20天;同时因无键连接轮毂和耳轴无键槽,可提高结构强度约20%;无键连接方式方便倾动机拆装,方便倾动机维护。这种倾动机的无键连接结构拆装时需要使用高压液压油,目前常用的方式是通过液压泵站提供高压液压油。然而,液压泵站的结构复杂、安装拆卸困难。

因此,需要研发一种供油系统,以简化高压液压油供油系统的结构,方便供油系统拆装。

发明内容

本发明的目的在于提供一种供油系统,以解决现有的供油系统结构复杂、安装拆卸困难的问题。

为解决上述技术问题,本发明提供一种供油系统,用于给倾动机的无键连接结构以及拆装装置供油以拆装倾动机的无键连接结构,包括气源、第一进气管道、第二进气管道、第一气液增压泵、第二气液增压泵、液压油箱、第一进油管道、第二进油管道、第一出油管道和第二出油管道,所述气源通过所述第一进气管道与所述第一气液增压泵连通,所述气源通过所述第二进气管道与所述第二气液增压泵连通,所述液压油箱通过所述第一进油管道与所述第一气液增压泵连通,所述液压油箱通过所述第二进油管道与所述第二气液增压泵连通,所述第一出油管道与所述第一气液增压泵连通,所述第二出油管道与所述第二气液增压泵连通,所述第一出油管道与所述拆装装置连通,所述第二出油管道与所述倾动机的无键连接结构连通,所述第一气液增压泵以所述气源提供的压缩空气为动力对从所述液压油箱流进所述第一气液增压泵的液压油进行增压,并将增压后的液压油从第一出油管道排出,所述第二气液增压泵以所述气源提供的压缩空气为动力对从所述液压油箱流进所述第二气液增压泵的液压油进行增压,并将增压后的液压油从第二出油管道排出。

可选的,所述倾动机的无键连接结构包括耳轴、中间套和大齿轮轮毂,所述中间套的外表面呈圆锥状内表面呈圆柱状,且所述中间套套设在所述耳轴上,所述大齿轮轮毂设置在所述中间套上,且所述大齿轮轮毂的内周面为圆锥面,所述中间套的外表面上开设有多个第一油槽,所述大齿轮轮毂的内周面上开设有多个第二油槽,所述第一油槽沿轴向设置,所述第二油槽呈圆环状,所述大齿轮轮毂上还开设有一端与所述第二油槽连通另一端与所述大齿轮轮毂的端面连通的油道,所述第二出油管道与所述油道连通。

可选的,所述拆装装置用于所述倾动机无键连接结构的拆装,包括液压推力器、压盖、连接螺栓,所述液压推力器包括缸体和活塞,所述活塞设置在所述缸体内,所述缸体包括从内到外依次布置的内圈螺栓孔和外圈螺栓孔,所述压盖位于所述耳轴和所述缸体之间,所述活塞位于所述压盖和所述缸体之间,所述第一出油管道与所述缸体连接用于驱动所述活塞在所述缸体内沿耳轴的轴向移动;所述拆装装置具有安装状态和拆卸状态:在安装状态下,所述压盖的正面与所述耳轴的端面相对且具有第一间隙,且所述压盖与所述大齿轮轮毂抵接,所述连接螺栓穿过所述内圈螺纹孔,并穿过所述压盖,与所述耳轴螺纹连接,在拆卸状态下,所述压盖的背面与所述耳轴的端面相接触,且所述压盖与所述大齿轮轮毂具有第二间隙,所述连接螺栓穿过所述外圈螺纹孔,与所述大齿轮轮毂螺纹连接。

可选的,所述第一气液增压泵包括第一气液增压模块,第一二位五通单作用气控换向阀,第一二位二通机械换向阀,第二二位二通机械换向阀和两个第一单向阀,所述第一气液增压模块包括第一缸体和第一活塞,所述第一缸体包括第一油腔和第一气腔,所述第一活塞包括第一活塞部和与所述第一活塞部连接的第一活塞杆部,所述第一活塞部设置在所述第一气腔内将所述第一气腔分隔为第一左气腔和第一右气腔,所述第一活塞杆部伸进所述第一油腔内,所述第一进油管道和所述第一出油管道与所述第一油腔连通,所述第一二位二通机械换向阀设置在所述第一左气腔上,所述第二二位二通机械换向阀设置在所述第一右气腔上,所述第一二位二通机械换向阀的A口与所述第一进气管道连通,B口与第二二位二通机械换向阀的B口及第一二位五通单作用气控换向阀气控口连通,第一二位五通单作用气控换向阀的A口与所述第一左气腔连通,第一二位五通单作用气控换向阀的B口与所述第一右气腔连通,第一二位五通单作用气控换向阀的P口与所述第一进气管道连通,第一二位五通单作用气控换向阀的S口和R口与大气连通,两个所述第一单向阀分别设置在所述第一进油管道和所述第一出油管道上,使所述第一活塞杆部伸入所述第一油腔内时液压油从所述第一出油管道排出,所述第一活塞杆部退出所述第一油腔时液压油从液压油箱进入所述第一油腔。

可选的,所述第一气液增压泵还包括第一排气节流阀和第二排气节流阀,所述第一排气节流阀设置在所述第一二位五通单作用气控换向阀的S口与大气连通的管道上,所述第二排气节流阀设置在所述第一二位五通单作用气控换向阀的R口与大气连通的管道上。

可选的,所述第二气液增压泵包括第二气液增压模块,第二二位五通单作用气控换向阀,第三二位二通机械换向阀,第四二位二通机械换向阀和两个第二单向阀,所述第二气液增压模块包括第二缸体和第二活塞,所述第二缸体包括第二油腔和第二气腔,所述第二活塞包括第二活塞部和与所述第二活塞部连接的第二活塞杆部,所述第二活塞部设置在所述第二气腔内将所述第二气腔分隔为第二左气腔和第二右气腔,所述第二活塞杆部伸进所述第二油腔内,所述第二进油管道和所述第二出油管道与所述第二油腔连通,所述第三二位二通机械换向阀设置在所述第二左气腔上,所述第四二位二通机械换向阀设置在所述第二右气腔上,所述第三二位二通机械换向阀的A口与所述第二进气管道连通,B口与第四二位二通机械换向阀的B口及第二二位五通单作用气控换向阀气控口连通,第二二位五通单作用气控换向阀的A口与所述第二左气腔连通,第二二位五通单作用气控换向阀的B口与所述第二右气腔连通,第二二位五通单作用气控换向阀的P口与所述第二进气管道连通,第二二位五通单作用气控换向阀的S口和R口与大气连通,两个所述第二单向阀分别设置在所述第二进油管道和所述第二出油管道上,使所述第二活塞杆部伸入所述第二油腔内时液压油从所述第二出油管道排出,所述第二活塞杆部退出所述第二油腔时液压油从液压油箱进入所述第二油腔。

可选的,所述第二气液增压泵还包括第三排气节流阀和第四排气节流阀,所述第三排气节流阀设置在所述第二二位五通单作用气控换向阀的S口与大气连通的管道上,所述第四排气节流阀设置在所述第二二位五通单作用气控换向阀的R口与大气连通的管道上。

可选的,还包括进气总管和气源三联件,所述第一进气管道和所述第二进气管道通过所述进气总管与所述气源连通,所述气源三联件设置在所述进气总管上。

可选的,还包括设置在所述第一进气管道上的第一压力调节阀,设置在所述第二进气管道上的第二压力调节阀,设置在所述第一进气管道上的第一气压表,设置在所述第二进气管道上的第二气压表,设置在所述第一出油管道上的第三气压表,设置在所述第二出油管道上的第四气压表,设置在所述进气总管上的流量阀。

本发明提供的一种供油系统,具有以下有益效果:

通过设置第一气液增压泵和第二气液增压泵,并通过两个气液增压泵对从液压油箱流进第一气液增压泵和第二气液增压泵的液压油进行增压,从而可分别向所述倾动机的无键连接结构和所述拆装装置提供经过增压的液压油,以用于拆装倾动机的无键连接结构;由于仅采用了气液增压泵即可实现对倾动机的无键连接结构和所述拆装装置提供增压后的液压油,相较于传统的泵站可明显减小供油系统的结构,方便供油系统的拆装。

附图说明

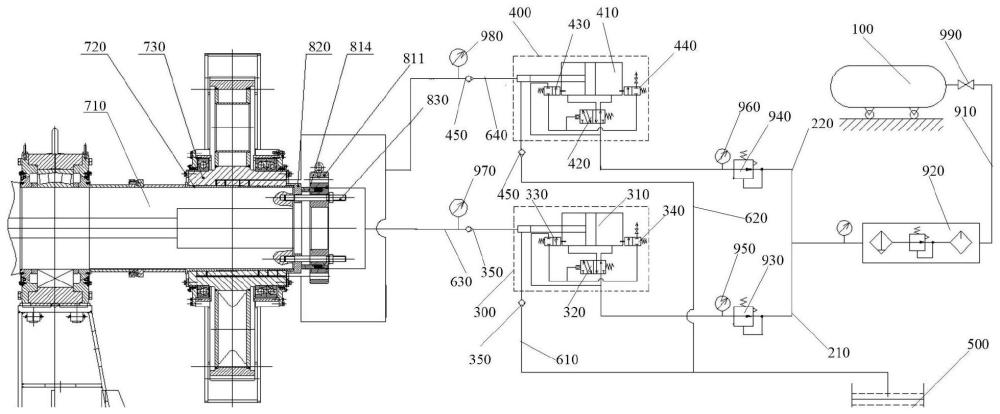

图1是本发明实施例中供油系统的结构示意图;

图2是本发明实施例中供油系统中的第一气液增压泵的结构示意图。

附图标记说明:

100-气源;210-第一进气管道;220-第二进气管道;

300-第一气液增压泵;310-第一气液增压模块;312-第一油腔;314-第一左气腔;315-第一右气腔;317-第一活塞部;318-第一活塞杆部;320-第一二位五通单作用气控换向阀;330-第一二位二通机械换向阀;340-第二二位二通机械换向阀;350-第一单向阀;360-第一排气节流阀;370-第二排气节流阀;

400-第二气液增压泵;410-第二气液增压模块;420-第二二位五通单作用气控换向阀;430-第三二位二通机械换向阀;440-第四二位二通机械换向阀;450-第二单向阀;

500-液压油箱;610-第一进油管道;620-第二进油管道;630-第一出油管道;640-第二出油管道;

710-耳轴;720-中间套;730-大齿轮轮毂;

811-缸体;814-环形活塞;820-压盖;830-连接螺栓;

910-进气总管;920-气源三联件;930-第一压力调节阀;940-第二压力调节阀;950-第一气压表;960-第二气压表;970-第三气压表;980-第四气压表;990-流量阀。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

此外,术语“水平”、“竖直”等术语并不表示要求部件绝对水平或悬垂,而是可以稍微倾斜。如“水平”仅仅是指其方向相对“竖直”而言更加水平,并不是表示该结构一定要完全水平,而是可以稍微倾斜。

在本发明的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

参考图1和图2,图1是本发明实施例中供油系统的结构示意图,图2是本发明实施例中供油系统中的第一气液增压泵300的结构示意图,本实施例提供一种供油系统,用于给倾动机的无键连接结构以及拆装装置供油以拆装倾动机的无键连接结构,包括气源100、第一进气管道210、第二进气管道220、第一气液增压泵300、第二气液增压泵400、液压油箱500、第一进油管道610、第二进油管道620、第一出油管道630和第二出油管道640,所述气源100通过所述第一进气管道210与所述第一气液增压泵300连通,所述气源100通过所述第二进气管道220与所述第二气液增压泵400连通,所述液压油箱500通过所述第一进油管道610与所述第一气液增压泵300连通,所述液压油箱500通过所述第二进油管道620与所述第二气液增压泵400连通,所述第一出油管道630与所述第一气液增压泵300连通,所述第二出油管道640与所述第二气液增压泵400连通,所述第一出油管道630与所述拆装装置连通,所述第二出油管道640与所述倾动机的无键连接结构连通,所述第一气液增压泵300以所述气源100提供的压缩空气为动力对从所述液压油箱500流进所述第一气液增压泵300的液压油进行增压,并将增压后的液压油从第一出油管道630排出,所述第二气液增压泵400以所述气源100提供的压缩空气为动力对从所述液压油箱500流进所述第二气液增压泵400的液压油进行增压,并将增压后的液压油从第二出油管道640排出。

通过设置第一气液增压泵300和第二气液增压泵400,并通过两个气液增压泵对从液压油箱500流进第一气液增压泵300和第二气液增压泵400的液压油进行增压,从而可分别向所述倾动机的无键连接结构和所述拆装装置提供经过增压的液压油,以用于拆装倾动机的无键连接结构;由于仅采用了气液增压泵即可实现对倾动机的无键连接结构和所述拆装装置提供增压后的液压油,相较于传统的泵站可明显减小供油系统的结构,方便供油系统的拆装。

参考图1,所述倾动机的无键连接结构包括耳轴710、中间套720和大齿轮轮毂730,所述中间套720的外表面呈圆锥状内表面呈圆柱状,且所述中间套720套设在所述耳轴710上,所述大齿轮轮毂730设置在所述中间套720上,且所述大齿轮轮毂730的内周面为圆锥面,所述中间套720的外表面上开设有多个第一油槽,所述大齿轮轮毂730的内周面上开设有多个第二油槽,所述第一油槽沿轴向设置,所述第二油槽呈圆环状,所述大齿轮轮毂730上还开设有一端与所述第二油槽连通另一端与所述大齿轮轮毂730的端面连通的油道。

参考图1,所述拆装装置用于所述倾动机无键连接结构的拆装,包括液压推力器、压盖820、连接螺栓830,所述液压推力器包括缸体811和环形活塞814,所述环形活塞814设置在所述缸体811内,所述缸体811包括从内到外依次布置的内圈螺栓孔和外圈螺栓孔,所述压盖820位于所述耳轴710和所述缸体811之间,所述环形活塞814位于所述压盖820和所述缸体811之间,所述第一出油管道630与所述缸体811连接用于驱动所述环形活塞814在所述缸体811内沿耳轴710的轴向移动,所述第二出油管道640与所述油道连通;所述拆装装置具有安装状态和拆卸状态:在安装状态下,所述压盖820的正面与所述耳轴710的端面相对且具有第一间隙,且所述压盖820与所述大齿轮轮毂730抵接,所述连接螺栓830穿过所述内圈螺纹孔,并穿过所述压盖820,与所述耳轴710螺纹连接,在拆卸状态下,所述压盖820的背面与所述耳轴710的端面相接触,且所述压盖820与所述大齿轮轮毂730具有第二间隙,所述连接螺栓830穿过所述外圈螺纹孔,与所述大齿轮轮毂730螺纹连接。

参考图1和图2,所述第一气液增压泵300包括第一气液增压模块310,第一二位五通单作用气控换向阀320,第一二位二通机械换向阀330,第二二位二通机械换向阀340和两个第一单向阀350,所述第一气液增压模块310包括第一缸体和第一活塞,所述第一缸体包括第一油腔312和第一气腔,所述第一活塞包括第一活塞部317和与所述第一活塞部317连接的第一活塞杆部318,所述第一活塞部317设置在所述第一气腔内将所述第一气腔分隔为第一左气腔314和第一右气腔315,所述第一活塞杆部318伸进所述第一油腔312内,所述第一进油管道610和所述第一出油管道630与所述第一油腔312连通,所述第一二位二通机械换向阀330设置在所述第一左气腔314上,所述第二二位二通机械换向阀340设置在所述第一右气腔315上,所述第一二位二通机械换向阀330的A口与所述第一进气管道210连通,B口与第二二位二通机械换向阀340的B口及第一二位五通单作用气控换向阀320气控口连通,第一二位五通单作用气控换向阀320的A口与所述第一左气腔314连通,第一二位五通单作用气控换向阀320的B口与所述第一右气腔315连通,第一二位五通单作用气控换向阀320的P口与所述第一进气管道210连通,第一二位五通单作用气控换向阀320的S口和R口与大气连通,两个所述第一单向阀350分别设置在所述第一进油管道610和所述第一出油管道630上,使所述第一活塞杆部318伸入所述第一油腔312内时液压油从所述第一出油管道630排出,所述第一活塞杆部318退出所述第一油腔312时液压油从液压油箱500进入所述第一油腔312。

参考图2,所述第一气液增压泵300还包括第一排气节流阀360和第二排气节流阀370,所述第一排气节流阀360设置在所述第一二位五通单作用气控换向阀320的S口与大气连通的管道上,所述第二排气节流阀370设置在所述第一二位五通单作用气控换向阀320的R口与大气连通的管道上。

所述第二气液增压泵400的结构与所述第一气液增压泵300的结构相同。所述第二气液增压泵400包括第二气液增压模块410,第二二位五通单作用气控换向阀420,第三二位二通机械换向阀430,第四二位二通机械换向阀440和两个第二单向阀450,所述第二气液增压模块410包括第二缸体和第二活塞,所述第二缸体包括第二油腔和第二气腔,所述第二活塞包括第二活塞部和与所述第二活塞部连接的第二活塞杆部,所述第二活塞部设置在所述第二气腔内将所述第二气腔分隔为第二左气腔和第二右气腔,所述第二活塞杆部伸进所述第二油腔内,所述第二进油管道620和所述第二出油管道640与所述第二油腔连通,所述第三二位二通机械换向阀430设置在所述第二左气腔上,所述第四二位二通机械换向阀440设置在所述第二右气腔上,所述第三二位二通机械换向阀430的A口与所述第二进气管道220连通,B口与第四二位二通机械换向阀440的B口及第二二位五通单作用气控换向阀420气控口连通,第二二位五通单作用气控换向阀420的A口与所述第二左气腔连通,第二二位五通单作用气控换向阀420的B口与所述第二右气腔连通,第二二位五通单作用气控换向阀420的P口与所述第二进气管道220连通,第二二位五通单作用气控换向阀420的S口和R口与大气连通,两个所述第二单向阀450分别设置在所述第二进油管道620和所述第二出油管道640上,使所述第二活塞杆部伸入所述第二油腔内时液压油从所述第二出油管道640排出,所述第二活塞杆部退出所述第二油腔时液压油从液压油箱500进入所述第二油腔。

所述第二气液增压泵400还包括第三排气节流阀和第四排气节流阀,所述第三排气节流阀设置在所述第二二位五通单作用气控换向阀420的S口与大气连通的管道上,所述第四排气节流阀设置在所述第二二位五通单作用气控换向阀420的R口与大气连通的管道上。

参考图1,所述供油系统还包括进气总管910和气源三联件920,所述第一进气管道210和所述第二进气管道220通过所述进气总管910与所述气源100连通,所述气源三联件920设置在所述进气总管910上。所述气源三联件920包括过滤器、压力调节器和油雾润滑器。

参考图1,所述供油系统还包括设置在所述第一进气管道210上的第一压力调节阀930,设置在所述第二进气管道220上的第二压力调节阀940,设置在所述第一进气管道210上的第一气压表950,设置在所述第二进气管道220上的第二气压表960,设置在所述第一出油管道630上的第三气压表970,设置在所述第二出油管道640上的第四气压表980,设置在所述进气总管910上的流量阀990。

所述气源100可为气源发生器。

所述供油系统的工作过程如下:

首先,气源100发生器启动,并打开流量阀990,压缩空气通过气源三联件920第一次调压。

其次,合适压力的压缩空气通过第一二位五通单作用气控换向阀320后从第一二位五通单作用气控换向阀320的B口进入第一右腔室,带动第一活塞向第一左腔室的方向运动,使得第一左腔室内的气体从第一二位五通单作用气控换向阀320的A口进入第一二位五通单作用气控换向阀320,并从第一二位五通单作用气控换向阀320的S口排入大气,同时第一活塞杆部318伸入第一油腔312压缩第一油腔312内的液压油,并使经过增压后的液压油从第一出油管道630流出进入所述拆装装置。并且,合适压力的压缩空气通过第二二位五通单作用气控换向阀420后从第二二位五通单作用气控换向阀420的B口进入第二右腔室,带动第二活塞向第二左腔室的方向运动,使得第二左腔室内的气体从第二二位五通单作用气控换向阀420的A口进入第二二位五通单作用气控换向阀420,并从第二二位五通单作用气控换向阀420的S口排入大气,同时第二活塞杆部伸入第二油腔压缩第二油腔内的液压油,并使经过增压后的液压油从第二出油管道640流出进入所述倾动机的无键连接结构。此时,所述第一二位二通机械换向阀330和所述第二二位二通机械换向阀340处于常闭状态。

然后,当第一活塞的第一活塞部317碰到第一二位二通机械换向阀330的机械换向杆后,且第二二位二通机械换向阀340处于常闭状态,因此,压缩空气从第一二位二通机械换向阀330的A口进入第一二位二通机械换向阀330,并从第一二位二通机械换向阀330的B口进入第一二位五通单作用气控换向阀320的气控端控制第一二位五通单作用气控换向阀320换向,从而使压缩空气从第一二位五通单作用气控换向阀320的P口进入第一二位五通单作用气控换向阀320,并从第一二位五通单作用气控换向阀320的A口进入第一左气腔314,带动第一活塞向靠近所述第一右气腔315的方向移动,同时,使得第一右腔室内的气体从第二二位五通单作用气控换向阀420的A口进入第二二位五通单作用气控换向阀420,并从第二二位五通单作用气控换向阀420的R口排入大气。并且,当第二活塞的第二活塞部碰到第二二位二通机械换向阀340的机械换向杆后,由于第四二位二通机械换向阀440处于常闭状态,因此,压缩空气从第三二位二通机械换向阀430的A口进入第三二位二通机械换向阀430,并从第三二位二通机械换向阀430的B口进入第二二位五通单作用气控换向阀420的气控端控制第二二位五通单作用气控换向阀420换向,从而使压缩空气从第二二位五通单作用气控换向阀420的P口进入第二二位五通单作用气控换向阀420,并从第二二位五通单作用气控换向阀420的A口进入第二左气腔,带动第二活塞向靠近所述第二右气腔的方向移动,同时,使得第二右腔室内的气体从第二二位五通单作用气控换向阀420的A口进入第二二位五通单作用气控换向阀420,并从第二二位五通单作用气控换向阀420的R口排入大气。

之后,当所述第一活塞的第一活塞部317碰到第二二位二通机械换向阀340的机械换向杆后,第二二位二通机械换向阀340导通,从而使第一二位五通单作用气控换向阀320的气控端的压缩空气释放,进而使第一二位五通单作用气控换向阀320换向,使得压缩空气通过第一二位五通单作用气控换向阀320后从第一二位五通单作用气控换向阀320的B口进入第一右腔室,带动第一活塞向第一左腔室的方向运动,使得第一左腔室内的气体从第一二位五通单作用气控换向阀320的A口进入第一二位五通单作用气控换向阀320,并从第一二位五通单作用气控换向阀320的S口排入大气,同时第一活塞杆部318伸入第一油腔312压缩第一油腔312内的液压油,并使经过增压后的液压油从第一出油管道630流出进入所述拆装装置。当所述第二活塞的第二活塞部碰到第四二位二通机械换向阀440的机械换向杆后,第四二位二通机械换向阀440导通,从而使第二二位五通单作用气控换向阀420的气控端的压缩空气释放,进而使第二二位五通单作用气控换向阀420换向,使得压缩空气通过第二二位五通单作用气控换向阀420后从第二二位五通单作用气控换向阀420的B口进入第二右腔室,带动第二活塞向第二左腔室的方向运动,使得第二左腔室内的气体从第二二位五通单作用气控换向阀420的A口进入第二二位五通单作用气控换向阀420,并从第二二位五通单作用气控换向阀420的S口排入大气,同时第二活塞杆部伸入第二油腔压缩第二油腔内的液压油,并使经过增压后的液压油从第二出油管道640流出进入所述拆装装置。

之后,在第一活塞和第二活塞运动过程中,使得第一左气腔314和所述第一右气腔315不断的进气和排气,使第一活塞杆部318不间断的伸入和退出所述第一油缸,将液压油压向所述拆装装置;使得第二左气腔和所述第二右气腔不断的进气和排气,使第二活塞杆部不间断的伸入和退出所述第二油缸,将液压油压向所述倾动机的无键连接结构。

上述描述仅是对本发明较佳实施例的描述,并非对本发明范围的任何限定,本发明领域的普通技术人员根据上述揭示内容做的任何变更、修饰,均属于权利要求书的保护范围。

- 一种防火自切断供油系统

- 一种用于无梭窄幅织机上的蠕动泵供油系统

- 一种设有水、油路自动切换功能的发动机供油系统及方法

- 一种自补充两级供油系统

- 一种双泵供油及润滑冷却系统

- 分子泵供油锥及具有该分子泵供油锥的供油系统

- 强制供油和压差辅助供油相结合的压缩机供油系统