一种一体成型高分子瓣叶及其制作方法

文献发布时间:2023-06-19 19:32:07

技术领域

本发明属于医疗器械技术领域,特别涉及一体成型高分子瓣叶及其制作方法。

背景技术

心脏瓣膜疾病是常见的心脏疾病之一,主要治疗方法是通过开放性手术或介入手术,进行瓣膜置换从而达到治疗的目的;其中瓣叶材料主流选择是牛心包和猪心包,但一方面由于取自生物组织的材料较少,成本高,另一方面由于生物瓣叶的生产制造成本高,且其使用的生物组织寿命较短,现有研究都希望使用高分子瓣叶来替代生物瓣叶,部分高分子材料由于其稳定性和耐久性较好使得这种想法成为可能。

而高分子瓣叶容易产生应力集中,瓣叶则需要经过缝合才能使用,瓣叶缝合处容易发生应力集中,应力集中是指高分材料有破损等应力缺陷时,往往很容易优先在缺陷处破裂,一般瓣叶和瓣架结合是通过缝合的方式,缝合会在瓣叶上来回穿针形成孔洞,所以这种现象很容易导致整个瓣膜瓣叶失效。

发明内容

本发明的目的在于提供一种一体成型高分子瓣叶,将高分子材料配置成溶液或熔融液或制备成膜材料,再使用模具浇铸或模压成型,最后脱模得到一体成型的高分子瓣叶;得到的一体成型的瓣叶具有免缝合、不会因缝合发生应力集中撕裂等特点,提升了高分子瓣叶的使用寿命。

本发明为了实现上述目的提供一种一体成型高分子瓣叶的制作方法,采用了如下的技术方案:

一种一体成型高分子瓣叶的制作方法,包括:

将高分子材料进行预处理后加入到套筒和阳模组合后的第一模具里,第一模具为套筒套在阳模外周的形成体,直到高分子材料完全覆盖阳模;再将阴模伸入套筒内并压到阳模上形成第二模具,其中,位于套筒内的阳模与阴模之间形成瓣叶空间,完成合模后对第二模具内的高分子材料进行定型处理;最终开模后在瓣叶空间得到一体成型高分子瓣叶。

优选的,所述阳模包括第一底座,位于第一底座上的第一凸柱,所述第一凸柱的顶面设为多片瓣叶的组合形状;

所述阴模包括第二底座,位于第二底座上的第二凸柱,所述第二凸柱的顶面匹配所述阳模的顶面形状,使第一凸柱和第二凸柱之间形成特定形状的瓣叶空间;

所述套筒内部中空,且所述套筒用于套设在第一凸柱、第二凸柱外周,所述第一底座、第二底座与套筒沿轴向延伸的两端对应合紧。

进一步的,所述第一凸柱、第二凸柱的外径尺寸相当,所述套筒的内壁相较第一凸柱、第二凸柱的外径尺寸超过0.1-2mm。

进一步的,所述套筒的长度为L1,阴模、阳模合模后第一凸柱、第二凸柱的总长度为L2,L1大于L2,且L1-L2=瓣叶最终的厚度。

进一步的,所述预处理为:使用溶剂将高分材料配置成溶液,或者将高分子材料熔融得到熔融液;将套筒套在所述阳模的第一凸柱上,将溶液或熔融液倒入到套筒和阳模组合后的第一模具里,直到完全浸没阳模,再将阴模伸入套筒内压到阳模上,其中,阴模、阳模合模后的两端与套筒沿轴向延伸的两端分别对应合紧,防止溶液渗出。

进一步的,在加入溶液或熔融液前,将瓣架预先套在阳模上,所述瓣架的顶点、弯折曲线、最低点和阳膜完全贴合,使瓣叶一体成型到瓣架上。

进一步的,所述预处理为:将高分子材料制备成高分子膜,将高分子膜均匀的一层一层缠绕在阳模的顶面上,再依次在阳模外周套上套筒形成第一模具、盖上阴模形成第二模具。

进一步的,将合模后的第二模具放入到高温烘箱中进行加热,加热到50-350℃;时间1-60min,打开模具即可得到一体成型的瓣叶。

进一步的,当高分子膜在阳模上完成部分缠绕时,将瓣架套到阳模上,再继续在阳模上缠绕剩余的高分子膜,即可将瓣叶一体成型到瓣架上,避免了瓣叶和瓣架的缝合。

优选的,所述高分子材料选自聚酯、聚氨酯、聚氨酯脲,聚乳酸、SIBS、PTFE、聚乙烯中的任一种或多种的组合。

本发明的目的之二是提供一种一体成型高分子瓣叶,根据上述的制作方法制备得到。

相较现有技术而言,本发明是直接将瓣叶和瓣架一体成型,不用缝合,所以不会产生应力集中,其有益效果:

本发明通过人体CT扫描或体外模拟数据制作瓣膜成型模具,将高分子材料配置成溶液或熔融或制备膜材料,使用模具浇铸或模压成型,最后脱模得到一体成型的高分子瓣叶;得到的一体成型的瓣叶具有免缝合、不会因缝合发生应力集中撕裂等特点,提升了高分子瓣叶的使用寿命。

附图说明

下面结合附图和实施例对本发明进一步说明。

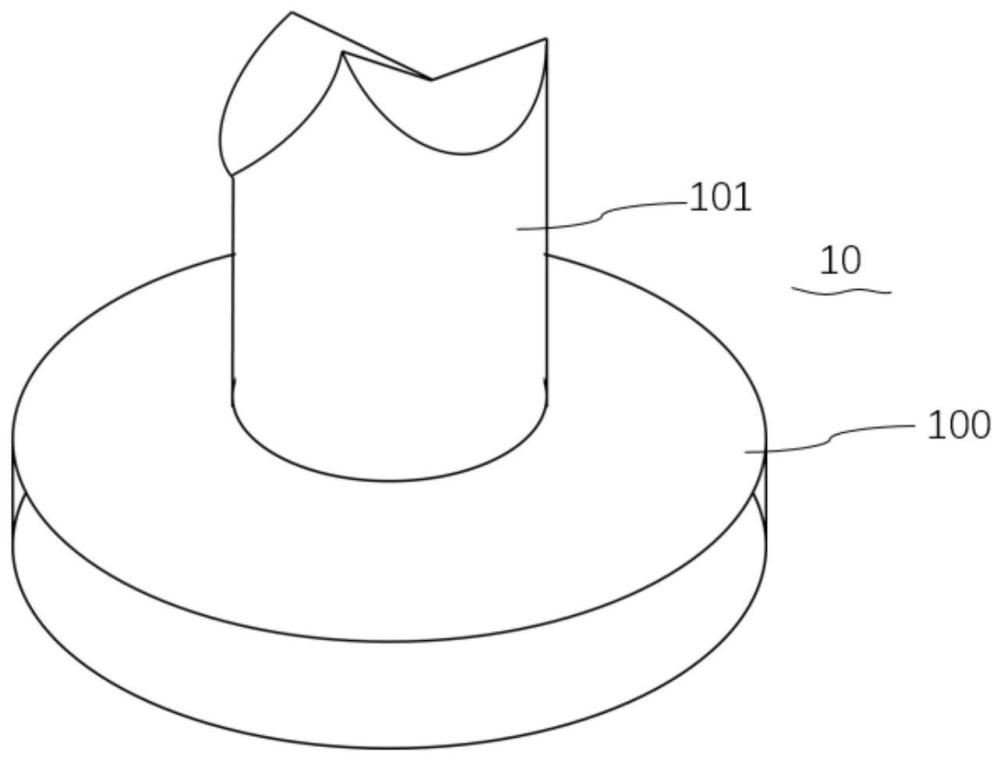

图1为本发明一种实施例的阳模示意图。

图2为本发明对应图1所示实施例下的阴模示意图。

图3为本发明对应图1所示实施例下的套筒示意图。

图4为本发明匹配图1所示阳模的瓣架示意图。

图5为本发明图1所示阳模与图2所示阴模合模后的简单示意图。

附图中标记符号的含义如下:

1-套筒;10-阳模;100-第一底座;101-第一凸柱;11-阴模;110-第二底座;111-第二凸柱。

具体实施方式

下面结合附图和具体实施例的描述进一步详细解释本发明,但以下包括实施例的描述仅用于使本发明所属技术领域的普通技术人员能够更加清楚地理解本发明的原理和精髓,不意味着对本发明进行任何形式的限制。

在本发明的描述中,需要理解的是,术语“顶面”、“底座”、“轴向”、等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”、“多种”、“几种”的含义是至少两个/种,例如两个/种,三个/种等,除非另有明确具体的限定。

根据本发明的一种较佳的实施方式,结合图1-3所示,为一种一体成型高分子瓣叶的制作方法,包括:将高分子材料进行预处理后,加入到套筒1和阳模10组合后的第一模具里,第一模具为套筒1套在阳模10外周的形成体,直到完全覆盖阳模10;再将阴模11伸入套筒1内并压在阳模10上形成第二模具,其中,位于套筒1内的阳模10与阴模11之间形成瓣叶空间,完成合模后对第二模具内的高分子材料进行定型处理;最终开模后在瓣叶空间得到一体成型高分子瓣叶。

根据本实施方式,高分子材料覆盖在阳模10上,通过阳模10与阴模11之间形成瓣叶空间,结合模具的具体结构可以对多片瓣叶形成一体成型的高分子瓣叶。首先由于多片瓣叶为一体成型,避免了多片瓣叶之间的缝合,规避了常规单片瓣叶缝合而带来的撕裂风险;其次一体成型的瓣叶底部(结合后文,由于阳模10存在的凸柱段挂壁而形成筒状部分)有圆柱状的延长段,可以通过粘接或夹合的方式将瓣叶与外科或介入瓣支架(对应图4所示的瓣架)结合,避免了叶片与裙边、叶片与瓣架之间缝合引起的撕裂风险,同材料下可以有效延长瓣膜的使用寿命;基于此,本发明提供了一种制备简单、一体成型的高分子瓣叶成型方法。

作为优选的,所述阳模10包括第一底座100,位于第一底座100上的第一凸柱101,所述第一凸柱101的顶面设为多片瓣叶的组合形状;具体的,第一底座100设为圆盘状;

所述阴模11包括第二底座110,位于第二底座110上的第二凸柱111,所述第二凸柱111的顶面匹配所述阳模10的顶面形状,使第一凸柱和第二凸柱之间形成特定形状的瓣叶空间;具体的,第二底座110也设为圆盘状;

所述套筒1内部中空,且所述套筒1用于套设在第一凸柱101、第二凸柱111外周,所述第一底座100、第二底座110与套筒1沿轴向(H向)延伸的两端对应合紧。

至此,本发明的阳模10和阴模11之间可以对多片瓣叶进行一体成型。

更优的,所述第一凸柱101、第二凸柱111的外径尺寸相当,所述套筒1的内壁相较第一凸柱101、第二凸柱111的外径尺寸超过0.1-2mm,便于将溶液或熔融液倒入到套筒1和阳模10组合后的模具里,直到完全浸没阳模10,此时再利用阴模11进行合模,即可完成多片瓣叶的模压一体成型。具体的,所述套筒1的长度为L1,阴阳模合模后第一凸柱101、第二凸柱111的总长度为L2,L1大于L2,且L1-L2即为所得瓣叶最终的厚度。因瓣叶厚度较薄,一般在实际应用中,L1略大于L2即可。

在实际应用中,比如,所述第一凸柱101的顶面设为三片瓣叶的组合形状,任一所述瓣叶具有相交的两斜边,及连接在两斜边之间的弧形边,其中两斜边沿图1所示的纸面方面具有一定的竖直高度。

当然根据实际需求,阴模11与阳模10之间的顶面形状和瓣叶厚度可进行相应形状设计,以匹配不同应用场景下的瓣叶使用要求。

用于形成模具的阴模11、阳模10、套筒1的材质可以为金属或非金属,所述模具的形状为通过人体CT扫描,或体外模拟数据得到。此外,所述模具表面可以做PTFE预涂层或脱模剂涂层等处理,方便模压形成一体式高分子瓣叶后进行脱模。

将高分子材料进行预处理的方式包括如下多种,可以利用模具使用熔融、溶液、薄膜模压一体成型出高分子瓣膜瓣叶:

其一,所述预处理为:使用溶剂将高分材料配置成溶液;将套筒1套在所述阳模10的第一凸柱101上,将溶液倒入到套筒1和阳模10组合后的第一模具里,直到完全浸没阳模10,再将阴模11伸入套筒1内压到阳模10上,其中,阴模11、阳模10合模后的两端与套筒1沿轴向延伸的两端分别对应合紧,防止溶液渗出。

其二,所述预处理为:将高分子材料熔融得到熔融液;将套筒1套在所述阳模10的第一凸柱101上,将熔融液倒入到套筒1和阳模10组合后的第一模具里,直到完全浸没阳模10,再将阴模11伸入套筒1内压到阳模10上,其中,阴模11、阳模10合模后的两端与所述套筒1沿轴向延伸的两端分别对应合紧,防止熔融液渗出。

基于上述预处理,阴模11、阳模10合模后通过抽真空,或增压使成型更稳定、更快。更优的,在加入溶液或熔融液前,将瓣架预先套在阳模上,所述瓣架的的顶点、弯折曲线,最低点和阳膜完全贴合,这样可以将瓣叶一体成型到瓣架上,避免了瓣叶和瓣架的缝合。因此,针对溶液或熔融液,通过预先将图4所示瓣架套在图1所示的阳膜上,溶液或熔融浇筑、固化成型后瓣叶自然包裹住瓣架而避免缝合。

其三,所述预处理为:将高分子材料制备成高分子膜,将高分子膜均匀的一层一层缠绕在阳模10的顶面上,再依次在阳模10外周套上套筒1形成第一模具、盖上阴模11形成第二模具;将合模后的第二模具放入到高温烘箱中,加热到50-350℃,控制加热时间1-60min后,打开模具即可得到一体成型的高分子瓣叶。更优的,当高分子膜在阳模10上完成部分缠绕时,将瓣架套到阳模10上,再继续剩余的缠绕步骤,即可将瓣叶一体成型到瓣架上,避免了瓣叶和瓣架的缝合。因此,通过这种膜缠绕方式,高分子膜先缠绕一半在图1所示阳膜上,再嵌套图4所示的瓣架,然后缠绕另一半高分子膜,这样可使得瓣架被夹在中间,待进行加热等定型处理后两侧的高分子膜融为一体,至此将瓣架包裹在其中而避免缝合。

基于此,通过人体CT扫描或体外模拟数据制作瓣膜成型模具,可将高分子材料配置成溶液或熔融或制备膜材料,使用模具浇铸或模压成型,最后脱模得到一体成型的高分子瓣叶。这样得到的一体成型的瓣叶具有免缝合、不会因缝合发生应力集中撕裂等特点,提升了高分子瓣叶的使用寿命。

以上实施方式中,所述高分子材料优选自聚酯、聚氨酯、聚氨酯脲,聚乳酸、SIBS、PTFE、聚乙烯中的任一种或多种的组合。

基于上述的制作方法,具体的参照图示,将图3所示的套筒1,套在图1所示的阳模10上,套筒1内壁和阳膜10第一凸柱101的尺寸差为0.1-2mm,将溶液或熔融液倒入到套筒1和阳模10组合后的第一模具里,直到完全浸没阳模10,再将图2阴模11压倒阳模10上,阴模11、阳模10底部的圆盘分别和套筒1沿轴向的两端合紧从而防止溶液渗出;套筒的长度为L1,阴阳模合模后(如图5的简示图所示)中间第一凸柱101和第二凸柱111的总长度为L2,控制L1略大于L2,且L1-L2=瓣叶最终的厚度。最终开模后可以制备得到一体成型高分子瓣叶。

实施例1

将聚酯粒子加热熔融,套筒长度为50.1mm,内径为26mm,阴阳模合模后中间凸柱总高度为50mm,外径为25mm;将套筒1套在阳模10上形成第一模具,阳模10的底部圆盘与套筒1合紧,再将溶液倒入其中,加入到40mm左右的高度;再将阴模11扣上,多余的熔融液会从上方流出,具体的,多余的熔融液从阴模11与套筒1之间的间隙流出后,阴模11远离阳模10的端部与套筒1的端部合紧,将合模后的第二模具放入到真空干燥箱中冷却干燥,控制模压压力为0.04mpa,模压时间1h,开模后取出厚度为100um的一体瓣叶。

实施例2

将聚氨酯粒子用二甲基甲酰胺溶解成浓度为10%(w/v)的溶液,使用静电纺丝的方法将溶液制备成厚度为100um的薄膜,将薄膜缠绕3层到阳模10上,将外科瓣支架(瓣架)套在阳模10上,再对阳模10缠绕3层薄膜;然后将套筒1套在阳模10外周,再合上阴模11,放入烘箱中,控制加热温度100℃、加热时间20min,由于复合过程使多层膜会热熔在一起,导致瓣叶会变紧密,开模取出厚度为100um、与瓣架复合到一起的一体瓣叶。

基于本实施例的多层膜复合方式,可以有效地控制瓣架两侧膜的厚度一致性,厚度更容易控制,且多层膜可以采用静电纺丝等方法制作,使得瓣叶具有多孔结构,有利于瓣叶表面内皮细胞增殖。

实施例3

本例与实施例1基本相同,不相同之处仅在于:将“聚酯粒子”替换为“聚氨酯脲粒子”;控制模压压力为5Mpa,模压时间30min,开模后取出厚度为100um的一体瓣叶。

实施例4

本例与实施例2基本相同,不同之处在于:将“聚氨酯粒子”替换为“聚乳酸粒子”;控制加热温度为90℃,时间为30min,开模后取出厚度为100um的一体瓣叶。

实施例5

本实施例与实施例2基本相同,不同之处在于:将“聚氨酯粒子通过静电纺丝得到薄膜”替换为“PTFE通过热切拉伸得到ePTFE薄膜”,控制加热温度为350℃,时间为1h。开模后取出厚度为100um的一体瓣叶。

按上述实施例制备的一体成型高分子瓣叶的性质如下:

如使用聚氨酯粒子常规方法成型的瓣叶,经过缝合和瓣架结合,疲劳测试一般在3000~5000w次就会在缝合处发生破裂;而使用相同材料和本发明瓣架一体成型的瓣叶,因为无需缝合,没有应力集中,实施例1-5所得瓣叶的疲劳次数均可以达到2~4亿次。

上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

- 一种超高分子量聚乙烯纤维复合网片的制作方法

- 一种高分子聚乙烯塑胶手套的制作方法及装置

- 一种多层复合的仿生高分子瓣叶及其制造方法

- 一种纤维增强的仿生高分子瓣叶及其制造方法