一种钛合金电极整体成形密度检测与调控系统及方法

文献发布时间:2023-06-19 19:33:46

技术领域

本发明属于钛合金材料加工技术领域,尤其涉及一种钛合金电极整体成形密度检测与调控系统及方法,应用于钛合金真空自耗整体电极的制备。

背景技术

钛合金是指多种用钛和其他金属制成的合金金属,具有密度小、高比强度、耐高温、耐低温、耐腐蚀、可焊、无磁、生物相容性好等综合优点,是三大轻金属(Al、Mg、Ti)中强度最高、耐热性最好、耐腐蚀最好的材料,被广泛应用于航空、航天、舰船、兵器、化工等领域。钛合金电极整体成形的市场需求越来越广泛。

目前,油压机压制钛合金整体电极过程中,主要是操作人员在HMI人机界面输入压制速度等工艺参数对所压制的电极密度进行间接调控。在实际生产中,可能会因为人为因素或钛合金原料的变化造成所压制的整体钛合金电极密度不均匀或超差导致制品质量不合格。

发明内容

针对现有技术存在的上述不足,本发明的目的在于提供一种钛合金电极整体成形密度检测与调控系统及方法。

为实现上述目的,本发明一方面在于提供一种钛合金电极整体成形密度检测与调控系统,采用如下技术方案:

一种钛合金电极整体成形密度在线检测与调控系统,包括料桶、上料装置、压料杆、接料装置、称重传感器、压料杆位移传感器和接料装置位移传感器,所述料筒用于装载钛合金原料;上料装置位于料筒外侧,能够进入到料筒上方并向料筒内添加钛合金原料;所述称重传感器设置于上料装置上,用于测量添加的钛合金原料重量;所述压料杆位于料筒正上方,能够伸入料筒将料筒内的钛合金原料压制成钛合金整体电极,所述压料杆位移传感器设置于压料杆上,通过检测压料杆的位置来获取所压制电极下表面位置;所述料桶正下方设置有成形模具,所述接料装置位于成形模具正下方,所述接料装置位移传感器设置于接料装置上,通过检测接料装置位置来获取所压制电极的长度,所述称重传感器、压料杆位移传感器和接料装置位移传感器均与PLC控制器电信号连接。

进一步地,所述成形模具口直径小于料筒直径。

进一步地,所述钛合金电极整体成形密度在线检测与调控系统,还包括HMI人机界面,所述HMI人机界面与PLC控制器电信号连接。

优选的,所述压料杆与PLC控制器电信号连接,能够通过PLC控制器对压料杆进行调整。

进一步地,PCL通过采集的数据并综合由HMI人机界面输入的料筒截面积和成形模具截面积来实时计算所压制的钛合金电极的密度,并根据密度变化来调整保压时间、压料杆压制速度与压料结束位置。

本发明另一方面在于提供一种钛合金电极整体成形密度检测与调控方法,采用如下技术方案:

一种钛合金电极整体成形密度检测与调控方法,采用所述钛合金电极整体成形密度在线检测与调控系统,包括以下步骤:

步骤一、向PLC控制器输入料筒截面积S

步骤二、在上一循环结束时,压料杆上升返回前,PLC控制器通过压料杆位移传感器检测压料杆位置,获得上一循环整体电极上表面位置L

步骤三、压料杆上升返回,上料装置装料,PLC控制器通过称重传感器采集上料装置中钛合金原料的重量m,上料装置进入料筒上方将钛合金原料全部倒入料筒后返回到料筒外部;

步骤四、压料杆下降加压压制整体电极,直到电极从成形模具出口挤出,推动接料装置移动,接料装置位移传感器检测到整体电极位置发生变化时,PLC控制器通过压料杆位移传感器获取此时电极上表面位置L

步骤五、PLC控制器对上述步骤获得的数据进行计算,获得所压制的钛合金电极的密度ρ

若ρ

若ρ

步骤六、压料杆按照步骤五所述保压时间t,速度ν与停止位置L

步骤七、重复上述循环,直至获得要求长度的整体电极。

优选的,通过HMI人机界面向PLC控制器输入料筒截面积S

优选的,步骤一中,基准密度ρ

优选的,步骤五中,压料杆下移速度ν在1~10mm/s之间。本发明所述的基准密度为压制电极需要获得的电极密度*模具直径的平方/料桶直径的平方;

电极密度=钛合金原料重量/料筒截面积*本循环压制电极的长度

与现有技术相比,本发明具有以下有益效果:本发明通过在线检测正在压制的电极密度,并根据测得的电极密度情况,调整保压时间、压制速度、压制停止位置,进而调整所压制电极的密度,保证了钛合金整体成形电极密度在工艺要求的范围内,并提高了密度均匀性,提高了钛合金整体成形电极的产品质量。

附图说明

通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

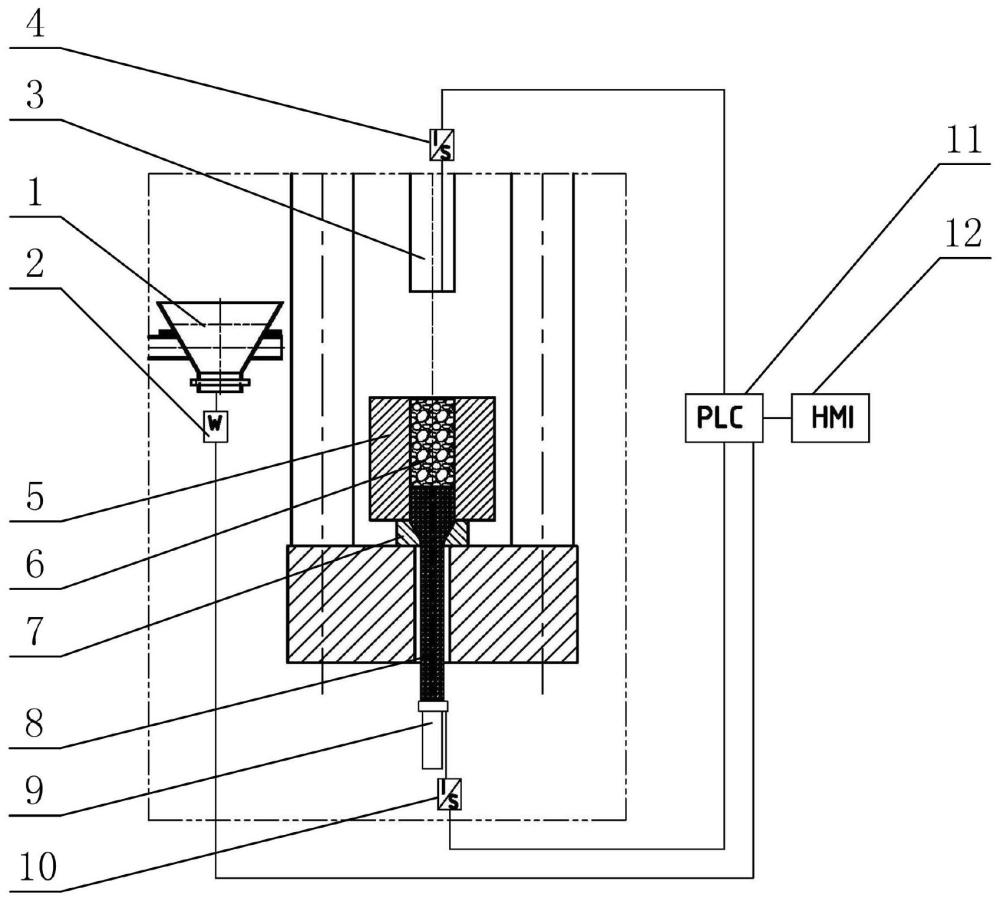

图1是本发明的钛合金电极整体成形密度检测与调控系统示意图;

图2是本发明的钛合金电极整体成形密度检测与调控方法示意图;

图中标记:1、上料装置;2、称重传感器;3、压料杆;4、压料杆位移传感器;5、料筒;6、钛合金原料;7、成形模具;8、钛合金整体电极;9、接料装置;10、接料装置位移传感器;11、PLC控制器;12、HMI人机界面。

具体实施方式

下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进。这些都属于本发明的保护范围。

实施例1

如图1所示,一种钛合金电极整体成形密度在线检测与调控系统,包括上料装置1、压料杆3、接料装置9和HMI人机界面12,称重传感器2设置于上料装置1上,用于测量添加的钛合金原料6重量;压料杆位移传感器4设置于压料杆3上,压料杆位移传感器4用于通过检测特定状态下压料杆3的位置来获取所压制电极下表面位置;接料装置位移传感器10设置于接料装置9上,通过检测接料装置9位置来获取压制的电极8长度。所述称重传感器2、压料杆位移传感器4、接料装置位移传感器10、HMI人机界面12均与PLC控制器11电信号连接;所述料筒5用于装载钛合金原料6;上料装置1位于料筒5外侧,可进入到料筒5上方向料筒5内添加钛合金原料6;压料杆3位于料筒5正上方,可伸入料筒5将料筒5内的钛合金原料6压制成钛合金整体电极8;成形模具7位于料筒5正下方,在压料杆3的加载下,钛合金整体电极8从成形模具7口向下方压制成形并挤出;接料装置9位于成形模具7正下方,用于托住压制成形的钛合金整体电极8。

所述料筒5下平面位置为所压制电极8上表面位置的零位;成形模具7出口位置为所压制电极8长度的零位。

所述PCL控制器11通过采集上述数据并综合由HMI人机界面12输入的料筒5、成形模具7截面积来实时计算所压制的钛合金电极8的密度,并根据密度变化来调整保压时间、压料杆3压制速度与压料结束位置。

实施例2

在实施例1的基础上,本实施例提供一种钛合金电极整体成形密度在线检测与调控系统方法,如图2所示,包括以下步骤:

步骤一、通过HMI人机界面12向PLC控制器11输入料筒5截面积S

步骤二、在上一循环结束时,压料杆3上升返回前,PLC控制器11通过压料杆位移传感器4检测压料杆3位置,获得上一循环整体电极8上表面位置L

步骤三、压料杆3上升返回,上料装置1装料,PLC控制器11通过称重传感器2采集上料装置1中钛合金原料的重量m,上料装置1进入料筒5上方将钛合金原料6全部倒入料筒5后返回到料筒5外部。

步骤四、压料杆3下降加压压制整体电极,直到从成形模具6口挤出的电极8推动接料装置9移动,接料装置位移传感器10检测到压制的整体电极8位置发生微量变化时,PLC控制器11通过压料杆位移传感器4获取此时电极上表面位置L

步骤五、PLC控制器11对上述步骤获得的数据S

若ρ

若ρ

步骤六、压料杆3按照步骤五所述保压时间t,速度ν与停止位置L

步骤七、重复上述循环,直至获得要求长度的整体电极8。

其中,步骤一所述的基准密度ρ

步骤五所述的压料杆下移速度ν在1~10mm/s之间。

本实施例没有具体描述的部分都属于本技术领域的公知常识和公知技术,此处不再一一详细说明。

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质内容。

- 一种钛合金多层板件快速成形装置及其成形方法

- 一种TC4钛合金自耗电极棒的制备方法

- 一种钛合金电极整体成形在线料头制备装置及方法

- 一种带辅助电极的钛合金整体自耗电极及其制备方法