热流道的热嘴组件

文献发布时间:2023-06-19 19:35:22

技术领域

本发明注塑模具技术领域,涉及热流道,尤其涉及热流道的热嘴组件。

背景技术

目前,在注塑行业普遍采用的注塑模具为热流道注塑模具,较普通模具而言,通过热流道注塑的塑胶产品质量更高。其中,热流道是通过加热的办法来保证流道和浇口的塑料保持熔融状态,热流道一般包括热嘴组件、分流板、温控箱以及其余相应的一些附件,且热嘴组件根据需求具体分为开放式和针阀式。其中,针阀式热嘴组件一般包括呈管状且上端固定连接在分流板的分流口处(分流口与分流板内的主流道连通)的本体以及上端固连在本体下端内的喷嘴头,本体外侧设有加热圈用以对流过的熔体塑料进行加热以使其保持熔融状态(具体是,加热圈在通电后会产生热量,热量通过本体传递给熔体塑料),喷嘴头的下端具有对接模具型腔的浇口,本体内穿设有阀针,阀针能沿本体轴向移动并插入浇口内将其封堵或是从浇口内脱出使其打开。进一步地,由于阀针都比较长,需要对阀针进行定位导向,从而确保阀针能稳定地封堵或打开浇口。针对阀针的定位导向,有一种方式是在管体内固定一个内侧沿径向凸出设置有若干定位部的导向环,定位部呈条状,阀针从各定位部之间穿过并借助阀针外周壁同时与各定位部相接触来实现定位导向,而相邻两定位部、阀针外周壁及导向环内周壁之间则围成供熔体塑料通过的过流孔,例如专利申请号为202022383284.0所公开的一种针阀式热流道热嘴用定位结构。

在实际中,为了保证阀针与浇口之间的配合精度,要求浇口处的温度不能过高,否则容易使浇口处产生变形而导致无法利用阀针形成有效封堵。因此,在现有的阀针式热嘴组件中,加热圈下端与喷嘴头的浇口之间都会有间距,以避免加热圈对浇口处温度的影响。但是,这同时也意味着熔体塑料从加热圈下端到浇口这一段的流动中是没有被加热圈加热到(也就是说熔体塑料的温度在经过这一段后可能会降低),导致实际进入到型腔内的熔体塑料温度是存在波动的,进而造成产品质量不佳。针对温度波动造成的产品质量不稳定的技术问题,本领域技术人员容易想到的是1、控制好加热圈下端与浇口之间的距离,降低熔体塑料在从加热圈下端到浇口这一段的流动中的热量流失;2、在加热圈下端到浇口这一段位置设置保温机构;3、在模具内与型腔位置相对应处设置加热机构,对进入到型腔内的熔体塑料进行二次加热。

发明内容

本发明的目的是针对现有技术存在的上述问题,提出了热流道的热嘴组件,解决了温度波动造成的产品质量不佳的问题。

本发明的目的可通过下列技术方案来实现:

热流道的热嘴组件,包括呈管状且竖直设置的本体、固连在本体下端的喷嘴头、穿设在本体内且能控制喷嘴头打开或关闭的阀针以及设置在本体外的加热圈,所述的本体内固定有导向环且导向环位于加热圈内侧,导向环内侧沿径向凸出设置有至少两均呈条状的定位部,阀针自各定位部之间穿过,其特征在于,所述的定位部具有侧顶面一与侧顶面二,且侧顶面一与侧顶面二位于定位部沿宽度方向的两边,侧顶面一与侧顶面二相连接呈尖角状,定位部的前端面呈横向设置的圆柱形曲面。

与现有技术相同的是,本申请中阀针外周壁、导向环内周壁及相邻两定位部侧壁之间也围成过流孔,熔体塑料通过各过流孔向下进行流动。在本申请中,定位部具有侧顶面一与侧顶面二,侧顶面一与侧顶面二位于定位部沿宽度方向的两边且两者相连接呈尖角状,定位部的前端面又设置为呈横向设置的圆柱形曲面,使得定位部上形成了类似屋顶的结构,这种结构十分有利于熔体塑料的流动,从而加快了熔体塑料的流动速度,这样一来熔体塑料就能够较快地通过加热圈下端到喷嘴头的浇口这一段没有被加热圈覆盖的范围,减小了熔体塑料从本体到进入型腔内的温度波动,从而保证了产品质量。

在上述的热流道的热嘴组件中,所述的定位部的前端面沿横向略有向内凹的弧形。

通过将定位部的前端面设置为沿横向略有向内凹的弧形,这样既能利用上述所形成的类似屋顶的结构来加快熔体塑料的流动速度,同时又可以利用该内凹的弧形位置处与阀针外周壁相贴合来保证应有的定位导向作用。

在上述的热流道的热嘴组件中,所述的侧顶面一与侧顶面二均与导向环的内周壁通过圆弧平滑过渡。

侧顶面一与侧顶面二相连接呈尖角状,意味着侧顶面一与侧顶面二都是有斜度的。将侧顶面一与侧顶面二设置为均与导向环的内周壁通过圆弧平滑过渡,表示侧顶面一与侧顶面二均是部分延伸到了导向环的内周壁上,这意味着无论是侧顶面一与导向环内周壁的连接位置处还是侧顶面二与导向环内周壁的连接位置处也能产生加快熔体塑料流动速度的作用。

在上述的热流道的热嘴组件中,所述的定位部的数量为三个,且各定位部沿导向环的中心线均匀分布。

在上述的热流道的热嘴组件中,所述的本体由上至下依次包括保持段一、加速段、保持段二及连接段,加速段处的内壁具有锥度,加速段处的最大内径与保持段一的内径相同且加速段处的最小内径与保持段二的内径相同,连接段的内径大于保持段二的内径且本体内具有将保持段二的内壁与连接段的内壁相连接的抵靠面,导向环设于连接段内,喷嘴头上端具有螺纹连接在连接段内的连接部且导向环固定在连接部与抵靠面之间,保持段一的长度大致为本体的1/2-2/3,加速段的长度与保持段二的长度大致相等且为导向环厚度的2-3倍。

由于本体的加速段内壁具有锥度,加速段的最大内径与保持段一的内径相同且加速段的最小内径与保持段二的内径相同,使得熔体塑料的流速在经过加速段处时会增大(加速段最大内径处的通流截面面积要大于加速段最小内径处的通流截面面积,在通过的量不变的情况下流速就会相应地增大),也就是说熔体塑料在经过加速段后会以较大的流速进入到保持段二内,由此形成了对熔体塑料的一次加速,再结合上通过过流孔时的二次加速,进一步提高了熔体塑料通过加热圈下端到喷嘴头的浇口这一段没有被加热圈覆盖的范围的速度,减小了熔体塑料从本体到进入型腔内的温度波动而保证了产品质量。

在上述的热流道的热嘴组件中,所述的保持段一的长度大致为本体的1/2-2/3,加速段的长度与保持段二的长度大致相等且为导向环厚度的2-3倍。

由于保持段一的长度大致为本体的1/2-2/3,加速段的长度与保持段二的长度大致相等且为导向环厚度的2-3倍,一方面通过保持段一的长度比较长而使得熔体塑料能充分地被加热来保持温度,另一方面也表示加速段最大内径处与过流孔之间的距离不会太长,熔体塑料在被加速段加速后没多久又直接利用作用面一与作用面二的设置在过流孔处产生二次加速。

与现有技术相比,本热流道的热嘴组件通过在定位部上设置侧顶面一与侧顶面二,侧顶面一与侧顶面二位于定位部沿宽度方向的两边且两者相连接呈尖角状,定位部的前端面又设置为呈横向设置的圆柱形曲面,由此使得定位部上形成了类似屋顶的结构,这种结构十分有利于熔体塑料的流动,从而加快了熔体塑料的流动速度,这样一来熔体塑料就能够较快地通过加热圈下端到喷嘴头的浇口这一段没有被加热圈覆盖的范围,减小了熔体塑料从本体到进入型腔内的温度波动,从而保证了产品质量。

附图说明

图1是本热流道的热嘴组件的剖视图。

图2是图1中本体下端处的放大图。

图3是图2中A-A向的剖视图。

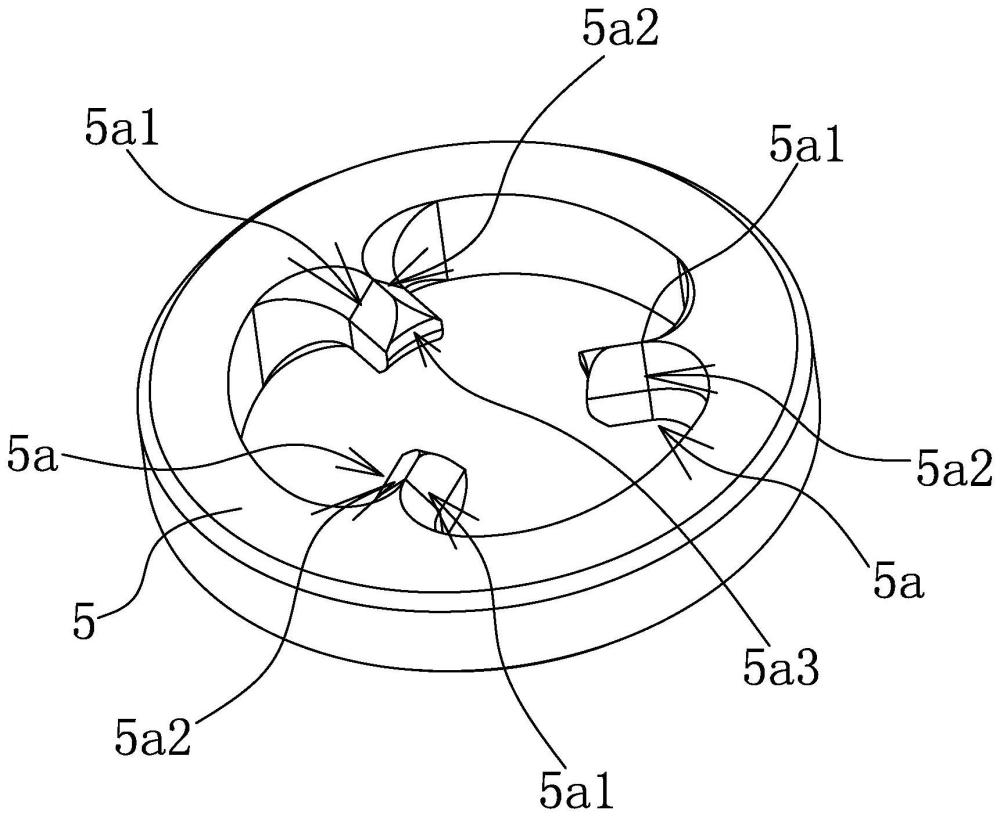

图4是导向环的立体示意图。

图5是导向环的俯视示意图。

图中,1、本体;1a、保持段一;1b、加速段;1c、保持段二;1d、连接段;1e、抵靠面;2、喷嘴头;2a、浇口;2b、连接部;3、阀针;4、加热圈;5、导向环;5a、定位部;5a1、侧顶面一;5a2、侧顶面二;5a3、前端面;6、过流孔;7、分流板;7a、主流道;7b、分流口。

具体实施方式

以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

如图1-图5所示,热流道的热嘴组件,包括呈管状的本体1、固连在本体1下端的喷嘴头2、穿设在本体1内且能沿其轴向移动的阀针3以及设置在本体1外的加热圈4,喷嘴头2下端具有浇口2a,加热圈4下端与浇口2a之间具有间距,阀针3向下移动能插入浇口2a内将其封堵或是向上移动能从浇口2a内脱出。本体1内固定有导向环5,导向环5位于加热圈4的内侧,导向环5内侧沿径向凸出设置有至少两均呈条状的定位部5a,阀针3自各定位部5a之间穿过,阀针3外周壁与各定位部5a靠近导向环5中心线的端部相接触形成定位导向,且阀针3外周壁、导向环5内周壁及相邻两定位部5a侧壁之间围成过流孔6。在本实施例中,定位部5a的数量为三个,各定位部5a沿导向环5的中心线均匀分布,由此形成的过流孔6的数量为三个。

进一步地,如图4和图5所示,定位部5a具有侧顶面一5a1与侧顶面二5a2,侧顶面一5a1与侧顶面二5a2位于定位部5a沿宽度方向的两边,侧顶面一5a1与侧顶面二5a2对称设置,侧顶面一5a1与侧顶面二5a2相连接呈尖角状,并且侧顶面一5a1与侧顶面二5a2均与导向环5的内周壁通过圆弧平滑过渡。进一步地,定位部5a的前端面5a3呈横向设置的圆柱形曲面,此处的前端面5a3指的是定位部5a靠近导向环5中心线一端的端面,定位部5a的前端面5a3沿横向略有向内凹的弧形,且阀针3外周壁与该向内凹的弧形位置处相贴合,在本实施例中,该向内凹的弧形位置处于定位部5a的前端面5a3的中部位置处。

如图1和图2所示,本体1由上至下依次包括保持段一1a、加速段1b、保持段二1c及连接段1d,保持段一1a、保持段二1c及连接段1d处的内壁均为圆柱面,加速段1b处的内壁具有锥度,加速段1b处的最大内径与保持段一1a的内径相同且加速段1b处的最小内径与保持段二1c的内径相同,加速段1b的长度与保持段二1c的长度大致相等且为导向环5厚度的2-3倍,连接段1d的内径大于保持段二1c的内径且本体1内具有将保持段二1c的内壁与连接段1d的内壁相连接的抵靠面1e。导向环5设于连接段1d内,喷嘴头2上端具有螺纹连接在连接段1d内的连接部2b且导向环5固定在连接部2b与抵靠面1e之间。

使用时,如图1所示,本体1的上端固定连接在热流道的分流板7上,具体地,分流板7内具有主流道7a以及与主流道7a相连通的分流口7b,本体1上端固定连接在分流口7b位置处并与其形成对接,并由喷嘴头2下端的浇口2a与模具上的型腔形成对接,阀针3上端伸出分流板7外并实际由一液压缸进行驱动动作。注塑时,液压缸驱动阀针3向上移动使其下端从浇口2a内脱出(由导向环5的三个定位部5a对阀针3的移动进行定位导向),熔体塑料从主流道7a经分流口7b进入本体1内,并最终经浇口2a注入到模具的型腔内。

由于本体1的加速段1b内壁具有锥度,加速段1b的最大内径与保持段一1a的内径相同且加速段1b的最小内径与保持段二1c的内径相同,使得熔体塑料的流速在经过加速段1b处时会增大(加速段1b最大内径处的通流截面面积要大于加速段1b最小内径处的通流截面面积,在通过的量不变的情况下流速就会相应地增大),也就是说熔体塑料在经过加速段1b后会以较大的流速进入到保持段二1c内,由此形成了对熔体塑料的一次加速。由于保持段一1a的长度大致为本体1的1/2-2/3,加速段1b的长度与保持段二1c的长度大致相等且为导向环5厚度的2-3倍,一方面通过保持段一1a的长度比较长而使得熔体塑料能充分地被加热来保持温度,另一方面也表示加速段1b最大内径处与过流孔6之间的距离不会太长,熔体塑料在被加速段1b加速后没多久就直接在过流孔6处产生二次加速。

在熔体塑料从保持段二1c通过各过流孔6时,由于各定位部5a均具有侧顶面一5a1与侧顶面二5a2,侧顶面一5a1与侧顶面二5a2位于所在定位部5a沿宽度方向的两边且两者相连接呈尖角状,各定位部5a的前端面又设置为呈横向设置的圆柱形曲面,使得各定位部5a上均形成了类似屋顶的结构,这种结构十分有利于熔体塑料的流动,从而加快了熔体塑料的流动速度,这样一来熔体塑料就能够较快地通过加热圈4下端到喷嘴头2的浇口2a这一段没有被加热圈4覆盖的范围,减小了熔体塑料从本体1到进入型腔内的温度波动,从而保证了产品质量。

本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

- 热嘴组件及热流道系统

- 热嘴组件、热流道系统及其阀针

- 嘴尖、热嘴组件及热流道系统

- 嘴尖、热嘴组件及热流道系统

- 嘴尖、热嘴组件、热流道系统

- 热嘴组件、热流道系统及热嘴组件的装配方法

- 热流道热嘴嘴头及热流道热嘴