一种碳纤维预浸料拉挤模压结合成型装置及其成型方法

文献发布时间:2023-06-19 19:35:22

技术领域

本发明涉及热固性碳纤维预浸料生产装置领域,尤其是一种碳纤维预浸料拉挤模压结合成型装置及其成型方法。

背景技术

预浸料拉挤成型是一种复合材料生产成本较低的自动化制造技术,以预浸料为原材料,经过原料铺层设计、预成型、热压拉挤以及后固化制造一定形状的型材;具有生产效率高、制品长度不受限制、制品孔隙率低、物理性能高等优势。

现有技术中的预浸料拉挤成型的拉挤工艺和模压工艺是分开进行的,无法保证生产效率和制品强度的双保证,尤其是铺层的过程中容易产生褶皱,制品质量不够稳定。

此外,需要加工的C型梁预浸料铺层设计分别为碳纤维织物及单向预浸料和玻纤织物,既有90°铺层,也有0°铺层,现有技术中的预浸料拉挤成型的预成型装置采用阶段式渐变,该结构存在以下缺陷1)每渐变30°需要1m左右的长度,且不能和放卷装置相结合使设备整体长度加长,占地面接大设备制造成本高;2)从0°渐变到90°是所有铺层叠加在一起渐变,不能有效排除每层铺层中的气体且会有褶皱的发生。

发明内容

发明目的:为了解决现有技术所存在的问题,本发明提供了一种碳纤维预浸料拉挤模压结合成型装置及其成型方法,采用拉挤工艺与模压工艺的结合,在具备拉挤高效率生产优势的前提下,通过模压工艺有效提高了制品强度,提高预浸料拉挤模压成型的质量。

技术方案:为达到上述目的,本发明可采用如下技术方案:一种碳纤维预浸料拉挤模压结合成型装置,包括放卷单元、预成型单元、热压成型单元以及牵引切割单元;所述预成型单元设于所述放卷单元下方,并延伸衔接至热压成型单元,所述牵引切割单元设于热压成型单元后端。

更进一步的,所述放卷单元包括N+1个机组单元,N大于等于1,N为铺层数量。

更进一步的,所述放卷单元包括固定底座、固定支架、装料滚筒、收料滚筒、导料滚筒、纠偏组件、收料电机以及张力控制机构;

所述固定支架设于固定底座上,包括底板、侧板一、侧板二和顶板形成的一个支架空间,所述收料电机设于固定支架内的支架空间,用于控制收料滚筒的运转并调节离型纸收料速度;

所述装料料筒成圆筒状,其中心轴通过法兰盘与固定支架的侧板一活动连接且相互自由转动,用于放置预浸料料卷;

所述收料滚筒成圆柱状,与固定支架的侧板一使用法兰盘固定连接并和放料滚筒配合使用,用于撕除预浸料表面离型纸并收卷成型;所述收料滚筒为两个,一个设于装料料筒上方,另一个设于装料滚筒下方一侧;

所述导料滚筒设于装料滚筒下方;通过法兰盘与固定支架的侧板一固定连接;

所述纠偏组件,设于固定支架侧板二外侧最下方,用于调节放料筒Y轴方向位置,包括纠偏伺服电机以及纠偏传感器,所述纠偏伺服电机设于固定支架侧板二外侧,通过法兰盘与固定支架连接;所述纠偏传感器设于导料滚筒自由端端部;

当预浸料通过导料滚筒时,如纠偏传感器感应到预浸料位置跑偏,纠偏私服电机会自动工作,纠正预浸料Y轴方向位置;所述张力控制机构设于固定支架侧方与固定支架螺栓锚固,用于放卷单元运行时的张力控制。

更进一步的,所述预成型单元包括预成型固定底板、预成型钣金、钣金支架,导向成型模以及导向成型模支架;

所述钣金支架为多组,依次间隔平行立于预成型固定底板上,所述预成型固定底板上还设有支撑导向成型模的导向成型模支架;所述导向成型模为C型结构,固定连接至导向成型膜支架;所述导向成型模与钣金支架之间为铺层结构;铺层结构通过导向成型模的成型沿着水平方向从平板形式逐渐变成C型的预成型钣金;相邻设置的多组钣金支架下方依次形成层叠状的C型端部结构的预成型钣金;多个铺层结构的设计为对称铺层设计,90°铺层夹设在两层0°铺层之间。

更进一步的,所述预成型钣金使用金属平板钣金成型,将铺层结构预折成型与钣金支架焊接固定;每组钣金支架括垂直于预成型固定底板上两个倒立的U型支架;两个U型支架的上横梁之间连接有一根水平设置的水平梁;两个上横梁分别往下延伸设有一个对预成型钣金进行限位的限位梁;所述限位梁下端抵触至预成型钣金上表面;相邻设置的多组钣金支架下方依次形成层叠状的C型结构的预成型钣金,根据铺层设计按照从下往上的顺序进行每层原材料的铺层设置;所述导向成型模支架为多个,均匀分散支撑设于导向成型模下方,且通过连接法兰固定连接至预成型固定底板上。

更进一步的,所述热压成型单元包括成型支座、成型模具、液压压机以及控制系统;所述成型模具用于预成型后产品的最终成型与定型,设于成型支座上;所述液压压机用于为产品定型所提供压力固化,所述控制系统设于成型支座最上端且设于液压压机上方;根据设备各个阶段的速度匹配及温度设置情况,设定合理的压制温度和时间,保证产品固化能够达到85%以上直至完全固化。

更进一步的,所述成型模具包括上模和下模,开模与合模分别由下压和提升两个动作来完成;所述液压压机包括油缸驱动关节肘、上导向板、下导向板、导向柱以及油压缸;

所述下模由油缸驱动关节肘伸直来保证下模的上下位置刚性,上模和下模分别固定在上导向板和下导向板上,由六根导柱来保证上下模的左右位置刚性,下模成型后上模通过两个油压缸同时下压,通过调整压力保持上模下压过程中压力平衡;模具温度分别设有前中后三段加热区,加热温度与功率根据工艺要求显示、设置与调整。

更进一步的,所述牵引切割单元包含固定连接在机架上的控制面板、牵引装置以及切割组件;所述控制面板用于设置切割及牵引具体参数及动作,使用PLC程序控制;所述牵引装置为整个生产线的料卷放料、折边预成型提供牵引动力,动力由伺服电机结合齿轮条的传动来实现,包括气缸电机组件以及固定在牵引底板上的两条直线导轨和齿条。

更进一步的,所述气缸电机组件具体包括牵引下压气缸、气缸支架、牵引导柱、夹持导向板、气缸端头、夹持下模、牵引固定底板、电机端部齿轮以及伺服电机;

所述牵引下压气缸固定连接在气缸支架上,气缸端头与夹持导向板固定连接,夹持固定在夹持导向板上,由四根导柱来保证其上下运动方向,夹持下模固定在夹持整下方为产品前进导向;以上所有装置通过四个导柱固定在牵引固定底板上,伺服电机固定在牵引固定底板上,所述气缸电机组件通过下方的电机端部齿轮和齿条传动;牵引前进动力由伺服电机提供;当私服电机开始工作,动力由齿轮和齿条相结合传递给牵引底板,沿着直线导轨方向运动;

所述切割组件包含固定连接在切割机固定支架上的切割机下压气缸,下压气缸端部固定连接电机固定支架,同时上切割电机使用法兰盘固定连接在电机固定支架上,切割片固定安装在切割片固定轴上,固定轴另外一个端头和上切割机端头都固定安装有三角带固定轮,切割片转动动力由切割电机带动三角带传动;

所述下切割电机固定连接在牵引底板上,上顶气缸与气缸固定支架固定连接,下切割电机与上顶气缸通过肘关节连接件连接。

本发明还公开了上述碳纤维预浸料拉挤模压结合成型装置的成型方法,包括如下步骤:

(1)将预浸料料卷按预设顺序安装在放卷单元后并在其上下表面放置脱模布形成初步的铺层结构,并将其输送至预成型单元;

(2)所述初步的铺层结构在预成型单元由平直状态逐渐折弯变形至所需型材的截面形状并输送至热压成型单元;

(3)具有一定型材截面形状的预浸料铺层结构在热压成型单元加热加压固化成型;

(4)固化成型后的型材通过牵引切割单元带出热压模具,所述牵引切割单元并将未固化的预浸料铺层结构带入热压成型模具,对达到所需长度的制品进行切割。

有益效果:本发明具有以下优点:

1)采用拉挤工艺及模压工艺结合的制造装备,在具备拉挤高效率生产优势的前提下,又通过模压工艺,有效的提高了制品强度,降低制品孔隙率,同时也降低了制品表面凹陷等缺陷的发生几率。

2)预成型单元中采用对称铺层设计,在生产过程中90°铺层不能承受拉挤所产生的张力,采用对称结构,把90°铺层夹在两层0°铺层中间有效的抵消了90°铺层的张力;将预浸料铺层从0°逐渐渐变成90°;对产品进行渐变式折叠,有效的排出了铺层中间的气体,同时通过渐变折叠,防止铺层褶皱的发生。

3)预成型单元与放卷单元相结合,在缩短了设备长度,降低设备制造成本。

4)本发明所有工艺操作在同一生产线中的不同工序完成。控制能实现手动和PLC自动控制,如控制油缸/气缸动作、压力、温度、热压时间、牵引速度等。

附图说明

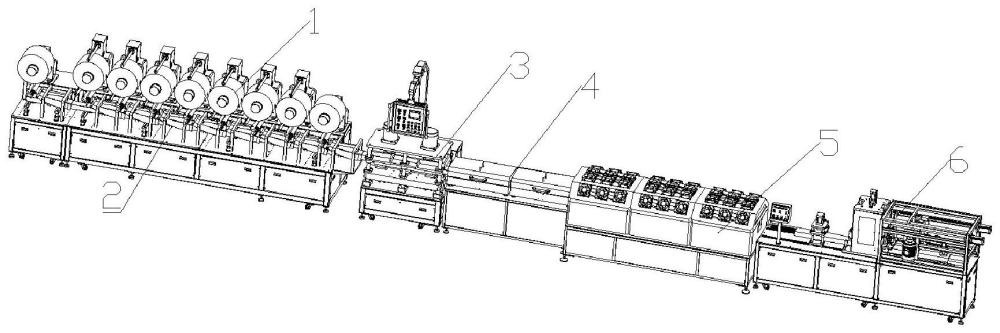

图1是本发明的碳纤维预浸料拉挤模压结合成型装置结构示意图;

图2是本发明放卷单元滚筒结构示意图;

图3是本发明放卷单元电机及纠偏结构示意图;

图4是本发明预成型单元结构示意图;

图5是本发明预成型单元预成型钣金结构示意图;

图6是本发明预成型单元导向成型模支架结构示意图;

图7是本发明热压成型单元整体结构示意图;

图8是本发明热压成型单元成型模具结构示意图;

图9是本发明热压成型单元热压压机结构示意图;

图10是本发明后固化单元结构示意图;

图11是本发明后固化单元内部结构示意图;

图12是本发明冷却单元结构示意图;

图13是本发明牵引切割单元整体结构示意图;

图14是本发明牵引切割单元牵引装置工作状态结构示意图;

图15是本发明牵引切割单元牵引装置气缸电机组件结构示意图;

图16是本发明牵引切割单元切割组件结构示意图;

图17是本发明牵引切割单元切割气缸电机原理结构示意图。

具体实施方式

实施例1:

请参阅图1-17所示,本发明公开了一种碳纤维预浸料拉挤模压结合成型装置,包括依次设置的放卷单元1、预成型单元2、热压成型单元3、后固化单元4、冷却单元5以及牵引切割单元6;

所述放卷单元1包括N+1个机组单元,N大于等于1,N为铺层数量。

所述放卷单元1包括固定底座11、固定支架12、装料滚筒13、收料滚筒14、导料滚筒15、纠偏组件16、收料电机17以及张力控制机构18;

所述固定支架12设于固定底座11上,包括底板、侧板一、侧板二和顶板形成的一个支架空间,所述收料电机17设于固定支架12内的支架空间,用于控制收料滚筒14的运转并调节离型纸收料速度;

所述装料料筒13成圆筒状,其中心轴通过法兰盘与固定支架12的侧板一活动连接且相互自由转动,用于放置预浸料料卷19;

所述收料滚筒14成圆柱状,与固定支架12的侧板一使用法兰盘固定连接并和装料滚筒13配合使用,用于撕除预浸料表面离型纸并收卷成型;所述收料滚筒14为两个,一个设于装料料筒13上方,另一个设于装料滚筒13下方一侧;

所述导料滚筒15设于装料滚筒13下方;通过法兰盘与固定支架12的侧板一固定连接;

所述纠偏组件16,设于固定支架12侧板二外侧最下方,用于调节放料筒Y轴方向位置,包括纠偏伺服电机161以及纠偏传感器162,所述纠偏伺服电机161设于固定支架12侧板二外侧,通过法兰盘与固定支架12连接;所述纠偏传感器162设于导料滚筒15自由端端部;

当预浸料料卷19通过导料滚筒15时,如纠偏传感器162感应到预浸料位置跑偏,纠偏私服电机161会自动工作,纠正预浸料Y轴方向位置;

所述张力控制机构18设于固定支架12侧方与固定支架12螺栓锚固,用于放卷单元1运行时的张力控制。

所述预成型单元2包括预成型固定底板21、预成型钣金22、钣金支架23,导向成型模24以及导向成型模支架25;

所述钣金支架23为多组,依次间隔平行立于预成型固定底板21上,所述预成型固定底板21上还设有支撑导向成型模24的导向成型模支架25;所述导向成型模24为C型结构,固定连接至导向成型膜支架25;所述导向成型模24与钣金支架23之间为铺层结构;铺层结构通过导向成型模24的成型沿着水平方向从平板形式逐渐变成C型的预成型钣金22;相邻设置的多组钣金支架23下方依次形成层叠状的C型结构的预成型钣金22;多个铺层结构的设计为对称铺层设计,90°铺层夹设在两层0°铺层之间。

所述预成型钣金22使用金属平板钣金成型,将铺层结构预折成型与钣金支架23焊接固定;每组钣金支架23括垂直于预成型固定底板21上两个倒立的U型支架231;两个U型支架231的上横梁232之间连接有一根水平设置的水平梁233;两个上横梁232分别往下延伸设有一个对预成型钣金22进行限位的限位梁234;所述限位梁234下端抵触至预成型钣金22上表面;相邻设置的多组钣金支架23下方依次形成层叠状的C型结构的预成型钣金22,根据铺层设计按照从下往上的顺序进行每层原材料的铺层设置;所述导向成型模支架25为多个,均匀分散支撑设于导向成型模24下方,且通过连接法兰固定连接至预成型固定底板21上。

所述热压成型单元3,包括成型支座31、成型模具、液压压机以及控制系统34;所述成型模具用于预成型后产品的最终成型与定型,设于成型支座31上;所述液压压机用于为产品定型所提供压力固化,所述控制系统34设于成型支座31最上端且设于液压压机上方;根据设备各个阶段的速度匹配及温度设置情况,设定合理的压制温度和时间,保证产品固化能够达到85%以上直至完全固化。

所述成型模具包括上模321和下模322,开模与合模分别由下压和提升两个动作来完成;所述液压压机包括油缸驱动关节肘331、上导向板332、下导向板、333、导向334以及油压缸335;

所述下模322由油缸驱动关节肘331伸直来保证下模322的上下位置刚性,上模321和下模322分别固定在上导向板332和下导向板333上,由六根导柱334来保证上下模的左右位置刚性,下模322成型后上模321通过两个油压缸335同时下压,通过调整压力保持上模321下压过程中压力平衡;模具温度分别设有前中后三段加热区,加热温度与功率根据工艺要求显示、设置与调整。

所述后固化单元4,用于将热压成型后的制品进行二次固化,包含烘箱上盖41、烘箱箱体42、加热管43、加热管支架44、导向模芯45;

所述烘箱上盖41及烘箱箱体42使用铰链链接,烘箱箱体42内部设有加热管43,通过加热管43加温发热固化产品;所述加热管支架44固定连接在烘箱上盖上,用于支撑加热管43,所述导向模芯45固定设于烘箱箱体42上,用于产品在烘箱箱体42内经过时的导向定位。

所述冷却单元5包含风冷组件51、风冷机箱以及定型下模。所述风冷机箱包含机箱上盖52和机箱箱体53,二者使用铰链连接;

所述风冷组件51固定在机箱上盖52上,用于提升或降低冷却效果,所述风冷组件51使用模块化组件,数量可调节;所述定型下模固定连接在机箱箱体53上,在产品风冷降温过程中定型下模为内芯,尽量减少产品因降温而发生的形变变形.

所述牵引切割单元6包含固定连接在机架64上的控制面板61、牵引装置62以及切割组件63;

所述控制面板61用于设置切割及牵引具体参数及动作,使用PLC程序控制;

所述牵引装置62为整个生产线的料卷放料、折边预成型提供牵引动力,动力由伺服电机结合齿轮条的传动来实现,包括气缸电机组件以及固定在牵引底板6213上的两条直线导轨6211和齿条6212;

所述气缸电机组件具体包括牵引下压气缸621、气缸支架622、牵引导柱624、夹持导向板625、气缸端头626、夹持下模627、牵引固定底板628、电机端部齿轮629以及伺服电机6210;

所述牵引下压气缸621固定连接在气缸支架622上,气缸端头626与夹持导向板625固定连接,夹持固定在夹持导向板625上,由四根导柱624来保证其上下运动方向,夹持下模627固定在夹持整下方为产品前进导向。以上所有装置通过四个导柱624固定在牵引固定底板628上,伺服电机6210固定在牵引固定底板628上,所述气缸电机组件通过下方的电机端部齿轮629和齿条6212传动;牵引前进动力由伺服电机6210提供;当私服电机开始工作,动力由齿轮和齿条6212相结合传递给牵引底板6213,沿着直线导轨方向运动。

所述切割组件63,当产品长度达到设定长度后切割机组件开始工作,将产品切断;包含固定连接在切割机固定支架632上的切割机下压气缸631,下压气缸端部固定连接电机固定支架633,同时上切割电机638使用法兰盘固定连接在电机固定支架633上,切割片636固定安装在切割片固定轴6313上,固定轴另外一个端头和上切割机端头都固定安装有三角带固定轮6312,切割片转动动力由切割电机带动三角带传动。

下切割电机639固定连接在牵引底板6213上,上顶气缸6311与气缸固定支架6310固定连接,下切割电机639与上顶气缸6311通过肘关节连接件6314连接。当产品到达切割长度后前夹持635和后夹持634同时下压使产品位置固定,下压气缸631开始工作往下运动,上顶气缸6311往上运动,上切割电机638和下切割电机639开始工作带动刀片转动,产品切断。

上述装置的成型方法工作过程如下:

1)根据制品铺层设计将预浸料卷依次安装到装料滚筒13上,撕除每卷原料上下表面离型纸,并将离型纸固定在收料滚筒14上;料卷位置居中;根据工艺要求调整张力控制机构,保证原材料运行时有一定的张力。当预浸料料卷19通过导料滚筒15时,如纠偏传感器162感应到预浸料位置跑偏,纠偏私服电机161会自动工作,纠正预浸料Y轴方向位置。

2)放卷单元1准备好的原材料,根据铺层设计,按照从下往上的顺序,依次将每卷原材料通过C型梁碳纤维预浸料预成型装置,成型模,并带出热压模具进入热压成型单元3进行下一部处理;

3)进行步骤1-2时提前1小时根据工艺要求打开模具温度,启动牵引按钮和离型纸收料电机,预浸料铺层结构开始往前运行。观察预浸料胚料运行状态,待铺层运行正常,表面无褶皱时,按下模具下压开关。通过控制面板设置保压时间,待达到保压时间后,模具自动抬起,牵引开始工作将已经固化的制品带出热压模,将已经通过预成型赋型的铺层结构带入热压模。模具下压进入下一个循环;

4)待已固化的制品通过到达后固化烘箱时,通过控制面板依次打开烘箱温度,冷却风机;

5)制品到达所需长度时,切割装置自动工作,将制品切断。

- 一种可实现预浸料模压工艺富树脂凸台一体成型的方法

- 碳纤维片材、预浸料、成型体、碳纤维片材的制造方法、预浸料的制造方法以及成型体的制造方法

- 碳纤维片材、预浸料、成型体、碳纤维片材的制造方法、预浸料的制造方法以及成型体的制造方法