用于液压系统的密封连接件

文献发布时间:2023-06-19 19:35:22

技术领域

本发明涉及液压设备中的密封件技术领域,更具体地,涉及用于液压系统的密封连接件。

背景技术

液压系统的作用为通过改变压强增大作用力。在成套设备中,一个完整的液压系统由五个部分组成,即动力元件、执行元件、控制元件、辅助元件(附件)和液压油。

其中液压缸是常用的液压系统的部件之一,液压缸中液压杆和液压筒之间的密封连接件在大型成套设备尤为重要,如果密封性不佳,会使油液泄露,同时油压不足,造成液压杆无法正常维持工作。

在密封连接件中,卡接杆体和密封件之间的弹性圈起到限位作用,如中国专利申请CN103831775A提供了一种将外径大于细长管道内径的弹性密封圈准确地安装到细长管道内指定位置的环形槽内所使用的弹性密封圈安装工具,从而解决这种密封圈在细长管道内安装时不能准确到位且安装十分困难的问题,但其还存在在安装时,由于扩张不均匀,安装不紧密,容易造成在卡接至凹槽内出现偏移,后续复位也会存在弹性圈扭曲的问题,影响密封件的密封性和耐久度。

发明内容

本发明提供用于液压系统的密封连接件,解决相关技术中密封件中弹性圈安装时紧密度不足,弹性圈容易出现偏差和扭曲的技术问题。

根据本发明的一个方面,提供了一种用于液压系统的密封连接件,液压系统包括液压筒、液压杆和密封连接件,密封连接件安装于液压筒与液压杆的连接处,密封连接件封堵液压筒的端部,且液压杆滑动连接在密封连接件的内部,密封连接件包括座体、密封件和弹性圈,座体安装在液压筒的内壁上,弹性圈装配至密封件与液压杆的连接外围,所述密封件为圆环体结构,且密封件的圆环面向内开设有一圈固定槽,靠近固定槽的内侧槽壁围合成内套筒,内套筒的底端外侧设有卡接弹性圈的凹槽,内套筒的顶端内边设有防尘凸缘,密封件与液压杆连接时,防尘凸缘的内边抵靠连接在液压杆的外壁上。

进一步地,所述密封件的内部设有内骨架,内骨架的形状与密封件的外轮廓形状一致。

同时还提供了一种装配设备,所述装配设备用于装配用于液压系统的密封连接件中的弹性圈和密封件,所述装配设备包括工作台、夹持组件、扩张组件和释放组件,工作台水平设置,夹持组件、扩张组件和释放组件均设于工作台上,夹持组件位于扩张组件和释放组件的上方,释放组件安装至扩张组件的顶端外边上,释放组件的顶端内边勾住弹性圈,并通过扩张组件带动弹性圈向外侧变形,使弹性圈的内圈围合面积增大,夹持组件用于夹持密封件,并带动密封件的内套筒一端向释放组件移动;

释放组件包括立板、勾板、斜块、下压凸块、扣杆和复位弹簧,立板的竖截面为L型结构,勾板的顶端活动连接至立板呈水平状的端部,且扣杆和斜块均设于勾板的内侧壁上,扣杆的位置靠近勾板的顶端一侧,复位弹簧安装至扣杆的端部,复位弹簧用于提供扣杆沿其杆向的支撑力,立板的顶端外表面开设有下插槽,扣杆的端部卡接在下插槽的槽壁内,下压凸块垂直插接至下插槽的内壁,夹持组件带动密封件抵靠连接至下压凸块时,下压凸块沿着铅垂向移动并穿过下插槽,下压凸块与扣杆的端部抵靠连接,使扣杆解除与下插槽的槽壁连接关系,扣杆沿着其杆向压缩复位弹簧,下压凸块持续沿着铅垂向移动并抵靠至斜块的外壁时,下压凸块的端面与斜块的端面形成抵靠挤压配合,勾板绕着其与立板的连接处转动,弹性圈从勾板的底端内侧脱离并套设于内套筒的凹槽处。

进一步地,所述扩张组件为虹膜结构,扩张组件包括开合件和触发件,开合件水平设置,触发件的端部与开合件的驱动端相连接。

进一步地,所述开合件包括支架、开合板和连接座,开合板环形分布在支架的内部,开合板与支架之间通过轴连接,开合板的侧壁之间相互抵靠连接,且触发件的一端与其中一个开合板相连接,触发件带动其所连接的开合板转动时,其余的开合板均同步转动,连接座设于开合板的外边缘,且立板的底端垂直安装至连接座上。

进一步地,所述扩张组件还包括插杆和液压缸,插杆设于液压缸的活塞杆一端顶部,插杆的外径与内套筒的内径相适配。

进一步地,所述立板的端部与勾板的端部连接处设有转动轴,转动轴的轴端均安装有盘簧。

进一步地,所述勾板呈“J”型结构,且勾板的底端内壁设有磨砂层。

进一步地,所述勾板的高度与内套筒的高度一致,且内套筒的底端为向内收口结构。

进一步地,所述下压凸块的两侧均开有限位槽,限位槽内设有支撑弹簧,支撑弹簧的底端与立板的端面抵靠连接,支撑弹簧用于提供下压凸块沿着铅垂向复位的支撑力。

本发明的有益效果在于:

本密封连接件在传统油封基础上,加设座体,座体顶住油封内壁,并将其弹性圈利用设备进行装配,显著提升了装配精度,可有效地保证了油封与液压杆连接处之间的紧密度,同时在液压杆沿着油封内滑动时,不会使内部弹性圈偏移。

其中装配设备中引入下压凸块,在弹性圈和密封件的连接时,弹性圈会快速收缩,卡接至内套筒的凹槽处,弹性圈由于是360°向中收缩,弹性圈不会发生偏斜或者圈体出现扭曲的情况出现,同时密封件出料时,内套筒的凹槽进一步向内压合,使弹性圈向槽内压入,提高了弹性圈和密封件之间连接稳定性。

附图说明

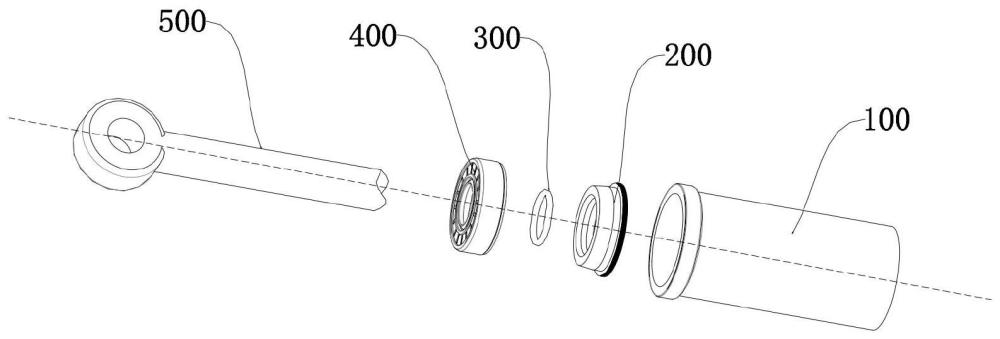

图1是本发明提出的一种用于液压系统的密封连接件的组装图;

图2是图1中的密封件俯视图;

图3是图2的A-A剖面图;

图4是图1中的弹性圈俯视图;

图5是本发明提出的一种装配设备结构示意图;

图6是图5中B局部地放大图;

图7是图5中开合件和释放组件的连接结构示意图;

图8是图5中夹持组件主视图;

图9是图5中释放组件结构示意图;

图10是图9中释放组件侧视图;

图11是图10中下压凸块下移后勾板运动效果图。

图中:100、液压筒;200、座体;300、弹性圈;400、密封件;410、固定槽;420、防尘凸缘;430、内套筒;440、内骨架;500、液压杆;600、装配设备;610、工作台;620、下料斗;630、滑动组件;640、输送带组件;650、推杆电机;660、升降组件;670、夹持组件;671、滑杆;672、夹具座;673、驱动件;680、扩张组件;681、插杆;682、开合件;682a、支架;682b、开合板;682c、连接座;683、液压缸;684、触发件;690、释放组件;691、立板;692、下压凸块;693、下插槽;694、盘簧;695、转动轴;696、勾板;697、斜块;698、扣杆;699、复位弹簧。

具体实施方式

现在将参考示例实施方式讨论本文描述的主题。应该理解,讨论这些实施方式是为了使得本领域技术人员能够更好地理解从而实现本文描述的主题。可以在不脱离本说明书内容的保护范围的情况下,对所讨论的元素的功能和排列进行改变。各个示例可以根据需要,省略、替代或者添加各种过程或组件。另外,相对一些示例所描述的特征在其他例子中也可以进行组合。

参阅图1-图3所示,在本实施例中提出了一种用于液压系统的密封连接件,液压系统包括液压筒100、液压杆500和密封连接件,密封连接件安装于液压筒100与液压杆500的连接处,密封连接件封堵液压筒100的端部,且液压杆500滑动连接在密封连接件的内部,密封连接件包括座体200、密封件400和弹性圈300,座体200安装在液压筒100的内壁上,弹性圈300装配至密封件400与液压杆500的连接外围,密封件400为圆环体结构,且密封件400的圆环面向内开设有一圈固定槽410,靠近固定槽410的内侧槽壁围合成内套筒430,内套筒430的底端外侧设有卡接弹性圈300的凹槽,内套筒430的顶端内边设有防尘凸缘420,密封件400与液压杆500连接时,防尘凸缘420的内边抵靠连接在液压杆500的外壁上,密封件400的内部设有内骨架440,内骨架440的形状与密封件400的外轮廓形状一致。

该密封连接件中设有座体200,液压筒100的安装端内壁设有螺纹,座体200的外壁设有适配的螺纹槽,座体200通过螺纹安装至液压筒100的内壁上,将密封件400套设于在液压杆500的外壁上,然后液压杆500的杆端插接至液压筒100内部,密封件400安装至液压筒100的端部,座体200的端部插合在固定槽410内,并抵靠内套筒430的外壁,弹性圈300压紧内套筒430的底端,与液压杆500的杆壁抵靠,密封件400安装后,在液压筒100的端部安装上密封盖,密封盖压合在密封件400的外壁上,保证液压筒100的端部密封性。

其中防尘凸缘420是为了液压杆500移动时,不会将杆体表面污物带入密封件400和液压筒100内部。

其中内骨架440是为增强整个密封件400的刚度,并保证了与座体200之间抵靠连接后,密封件400的外形不会发生变形。

参阅图4-图11所示,本实施例同时又提出一种装配设备600,该装配设备600用于装配密封连接件中的弹性圈300和密封件400,装配设备600包括工作台610、夹持组件670、扩张组件680和释放组件690,工作台610水平设置,夹持组件670、扩张组件680和释放组件690均设于工作台610上,夹持组件670位于扩张组件680和释放组件690的上方,释放组件690安装至扩张组件680的顶端外边上,释放组件690的顶端内边勾住弹性圈300,并通过扩张组件680带动弹性圈300向外侧变形,使弹性圈300的内圈围合面积增大,夹持组件670用于夹持密封件400,并带动密封件400的内套筒430一端向释放组件690移动。

扩张组件680包括插杆681和液压缸683,插杆681设于液压缸683的活塞杆一端顶部,插杆681的外径与内套筒430的内径相适配,即在夹持组件670夹持密封件400到扩张组件680上方时,液压缸683带动插杆681上移,插至内套筒430中,夹持组件670松开后,利用插杆681带动密封件400下移,与弹性圈300结合。

释放组件690包括立板691、勾板696、斜块697、下压凸块692、扣杆698和复位弹簧699,立板691的竖截面为L型结构,勾板696的顶端活动连接至立板691呈水平状的端部,且扣杆698和斜块697均设于勾板696的内侧壁上,扣杆698的位置靠近勾板696的顶端一侧,复位弹簧699安装至扣杆698的端部,复位弹簧699用于提供扣杆698沿其杆向的支撑力,立板691的顶端外表面开设有下插槽693,扣杆698的端部卡接在下插槽693的槽壁内,下压凸块692垂直插接至下插槽693的内壁,夹持组件670带动密封件400抵靠连接至下压凸块692时,下压凸块692沿着铅垂向移动并穿过下插槽693,下压凸块692与扣杆698的端部抵靠连接,使扣杆698解除与下插槽693的槽壁连接关系,扣杆698沿着其杆向压缩复位弹簧699,下压凸块692持续沿着铅垂向移动并抵靠至斜块697的外壁时,下压凸块692的端面与斜块697的端面形成抵靠挤压配合,勾板696绕着其与立板691的连接处转动,弹性圈300从勾板696的底端内侧脱离并套设于内套筒430的凹槽处。

其中下压凸块692的两侧均开有限位槽,限位槽内设有支撑弹簧,支撑弹簧的底端与立板691的端面抵靠连接,支撑弹簧用于提供下压凸块692沿着铅垂向复位的支撑力,即在初始状态下,下压凸块692位于下插槽693的槽口内,其下端并未与扣杆698接触,在弹性件脱离勾板696后,密封件400会被插杆681带动向上移动,此时的下压凸块692在支撑弹簧作用下复位,同时斜块697和下压凸块692之间的抵靠关系解除,勾板696可在盘簧694作用下复位。

其中勾板696的高度与内套筒430的高度一致,且内套筒430的底端为向内收口结构,该设计是为了在勾板696被抵靠转动时,勾板696倾斜抵靠在内套筒430的外壁上,勾板696的下端口是高于内套筒430的凹槽位置,在释放时,弹性圈300收缩,可收缩至凹槽处,保证弹性圈300与凹槽处的位置对应。

其中立板691的端部与勾板696的端部连接处设有转动轴695,转动轴695的轴端均安装有盘簧694,盘簧694可以使勾板696复位至立状状态,即下压凸块692撤离下插槽693内,盘簧694的恢复力作用下,带动勾板696向立板691一侧复位。

扩张组件680为虹膜结构,扩张组件680包括开合件682和触发件684,开合件682水平设置,触发件684的端部与开合件682的驱动端相连接,开合件682包括支架682a、开合板682b和连接座682c,开合板682b环形分布在支架682a的内部,开合板682b与支架682a之间通过轴连接,开合板682b的侧壁之间相互抵靠连接,且触发件684的一端与其中一个开合板682b相连接,触发件684带动其所连接的开合板682b转动时,其余的开合板682b均同步转动,连接座682c设于开合板682b的外边缘,且立板691的底端垂直安装至连接座682c上。

其中支架682a的内侧设有斜限位槽,开合板682b的端部设有限位柱,限位柱滑动连接在斜限位槽内。

需要补充说明的是,其中触发件684包括但不限于气缸、推杆电机650或微型液压杆等直线运动部件,触发件684的端部通过轴连接至其中一个开合板682b,沿着开合板682b外缘的切线方向移动,则带动开合板682b绕着其与支架682a的连接轴位置转动,开合板682b相互抵靠,故也随之开合,使位于连接座682c上的立板691均向外扩张,并拉动位于勾板696内侧的弹性圈300张开。

需要补充说明的是,勾板696呈“J”型结构,且勾板696的底端内壁设有磨砂层,扩张组件680带动弹性圈300在勾板696内侧扩张时,弹性圈300会沿着勾板696的内侧相对滑动,磨砂层可对弹性圈300的内壁进行打磨,去除毛刺。

还需要补充说明的是,该装配设备600还包括滑动组件630、输送带组件640、推杆电机650和升降组件660,滑动组件630包括但不限于滑轨件,滑动组件630用于带动输送带组件640、推杆电机650和升降组件660设于向扩张组件680一侧移动,滑轨件上设有滑动台,输送带组件640、推杆电机650和升降组件660均设于滑动台上,其中夹持组件670安装在升降组件660的端部,升降组件660包括但不限于升降液压缸683等驱动件673,输送带组件640包括不限于两个横向设置的输送带,推杆电机650设于输送带组件640的末端,推杆电机650的输出端连接有推板,通过推板将输送带组件640输送来的密封件400推送至夹持组件670夹持,夹持组件670夹持密封件400,通过滑动组件630移动至扩张组件680的上方。

其中夹持组件670包括夹具座672、滑杆671和驱动件673,驱动件673包括但不限于步进电机和步进丝杠,夹具座672套设在滑杆671上,步进丝杠穿插于夹具座672的内部,步进电机的输出轴与步进丝杠的一端相连接,夹具座672上设有夹具,夹具包括但不限于气动夹具、电动夹具等夹持件。

本用于液压系统的密封连接件使用时,需要对弹性圈300和密封件400部件进行装配后,再与座体200等装配至液压系统内,形成一个稳定的密封结构,弹性圈300和密封件400的装配流程如下:

弹性圈300装配时,设于释放组件690内,此时弹性圈300为松弛状态,搭接在勾板696内壁,夹持组件670将密封件400水平输送至插杆681的上方,插杆681在液压缸683的带动下运动,抵住密封件400的内套筒430内,使内套筒430上的凹槽处涨开,此时液压缸683和夹持组件670同步向下运动,夹持组件670的夹具先放开,此时插杆681带动密封件400向下持续下压。

此时,扩张组件680同步动作,扩张组件680通过虹膜开合的结构,将开合板682b端部的立板691向外扩张,立板691向外扩张同时会沿着中心处会有一个弧线滑动,弹性圈300在勾板696内圈,会受到勾板696向外拉伸的力,同时弹性圈300会与沿着弧线滑动的勾板696内侧壁之间相对滑动,勾板696内侧设有磨砂层,可以有效去除弹性圈300的内壁毛刺,保证了弹性圈300与内套筒430的结合处不会因为毛刺产生间隙。

持续下压,密封件400的固定槽410的槽壁会抵靠在下压凸块692的顶端,下压凸块692沿着铅垂向下压,压缩支撑弹簧,下压凸块692的底端靠近斜块697的一侧为斜口结构,下压凸块692会首先抵靠在扣杆698处,扣杆698初始状态是水平设置的,其端部为梯形卡块,扣杆698端部的梯形卡块抵靠连接在下插槽693的槽壁内,形成一个稳定卡接结构,勾板696在扩张时,可以提供较好的侧向支撑,下压凸块692的下压会解除稳定的卡接结构,扣杆698端部的梯形卡块会被下压凸块692的斜口抵靠,扣杆698的端部从槽壁脱离,然后进一步挤压会使扣杆698沿着其长度方向移动,压缩其端部的复位弹簧699,此时的勾板696和立板691之间可自由活动,便于后续的转动。

进一步下压,下压凸块692的斜口与斜块697抵靠连接,带动勾板696向内套筒430一侧倾斜,此时的勾板696下边缘不能起到约束弹性圈300的作用,弹性圈300会快速收缩,卡接至内套筒430的凹槽处,弹性圈300由于是360°向中收缩,弹性圈300不会发生偏斜或者圈体出现扭曲的情况出现。

弹性圈300的均匀收缩,避免了由于扩张不均匀,安装不紧密,而造成在卡接至凹槽内出现偏移的情况,在偏移后,弹性圈300复位至凹槽内时,也会存在弹性圈扭曲的情况,会造成在液压杆500插入后,弹性圈300的紧固位置易偏斜,影响密封件的密封性和耐久度。

接着,利用夹持组件670夹持密封件400将其退出插杆681,内套筒430恢复,其上涨开状态的凹槽向内收缩,凹槽的槽壁抱紧此时位于凹槽内的弹性圈300,使其稳定固定在凹槽处,不会发生偏移。

密封件400退出后,下压凸块692会在支撑弹簧作用下复位,同时勾板696会在盘簧694作用下复位,同时复位弹簧699顶出扣杆698,勾板696向立板691端部移动时,伸出的扣杆698端卡接至下插槽693的槽壁内,形成勾板696与立板691之间的结合,扩张组件680向中收缩,在勾板696的内侧再安装下一个弹性圈300,进行下一次的装配工作。

利用滑动组件630移动,带动安装好的密封件400移动至下料斗620上方,下料斗620位于工作台610中部下方,密封件400通过下料斗620出料后,取出该装配好的密封件400,即可安装至液压杆500上。

将座体200通过螺纹结构安装至液压筒100的端部内壁上,座体200的外壁设有适配的螺纹槽,座体200中部设有通孔,通孔的底端内边设有凸缘,液压杆500的杆壁滑动连接在通孔内,座体200通过螺纹安装至液压筒100的内壁上,将密封件400套设于在液压杆500的外壁上,然后液压杆500的杆端插接至液压筒100内部,密封件400安装至液压筒100的端部,座体200的端部插合在固定槽410内,并抵靠内套筒430的外壁,弹性圈300压紧内套筒430的底端,与液压杆500的杆壁抵靠,密封件400安装后,在液压筒100的端部安装上密封盖,密封盖压合在密封件400的外壁上,保证液压筒100的端部密封性。

在使用时,液压杆500底端的推动件在油液的作用下沿着杆向移动,液压杆500会顶出液压筒100,油液在遇到座体200和其凸缘为第一层阻隔,同时达到座体200和密封件400连接处为第二层阻隔,弹性圈300为第三层阻隔,三层阻隔有效保证了液压筒100的密封稳定性,同时耐久度效果较传统的油封更佳。

上面结合附图对本实施例的实施例进行了描述,但是本实施例并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本实施例的启示下,在不脱离本实施例宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本实施例的保护之内。

- 一种用于液压缸活塞的组合密封装置及液压缸

- 适用于航空28MPa液压系统外挤压管路连接件压接装置

- 一种用于核算专用车液压密封门所用液压系统的方法