一种内置阵列膜片腔的电磁式油缸及其驱动方法

文献发布时间:2023-06-19 19:35:22

技术领域

本发明涉及一种内置阵列膜片腔的电磁式油缸及其驱动方法,属于液压设备领域。

背景技术

现有技术的液压油缸通过液压油泵以及液压杠杆管路实现所液压活塞的驱动,主要是通过液压活塞内部的液压腔内填充或者排出液压油实现液压活塞的伸缩;而现有技术主要通过单个液压油泵进行驱动,无法精准的控制液压油缸的伸出量和伸出速率,而且现有技术的液压泵通过外置的独立管路实现对液压油缸的驱动,外置的管路的寿命和耐压性能也会极大的影响到液压油缸的正常工作。

发明内容

本发明要解决的技术问题是:克服现有技术中的技术问题,提供一种内置阵列膜片腔的电磁式油缸及其驱动方法。

本发明解决其技术问题所采用的技术方案是:

一种内置阵列膜片腔的电磁式油缸;包括:

伸缩机构总成,伸缩机构总成包括油缸外桶,油缸外桶内设置主伸缩腔,主伸缩腔内滑动密封连接有油缸内桶,在油缸内桶内设置有固定腔,在固定腔内设置有内支撑桶;在油缸外桶的顶部设置有用于连接顶推机构的支撑部,在油缸内桶的端部连接有用于支撑机构的连接部;

液压腔机构,液压腔机构包括直线阵列布置于油缸外桶和油缸内桶之间的若干推动腔组件以及直线阵列布置于内支撑桶与油缸内桶之间的若干压力腔组件;

其中,推动腔组件包括固定于油缸内桶内侧壁的第一顶部挡圈和第一底部挡圈,第一底部挡圈和第一顶部挡圈之间设置推动腔,第一顶部挡圈和第一底部挡圈的外圈与油缸外桶内侧壁滑动密封接触,在第一底部挡圈和第一顶部挡圈之间设置有推动环,推动环的外圈固定至油缸外桶内侧壁,推动环的内圈与油缸内桶外侧壁滑动密封接触;

其中,压力腔组件包括固定于内支撑桶内侧壁的第二顶部挡圈和第二底部挡圈,在第二底部挡圈和第二顶部挡圈之间设置有压力腔,在第二底部挡圈和第二顶部挡圈之间设置有压力环,压力环内圈与内支撑桶外侧壁滑动密封连接,压力环外圈与油缸内桶内侧壁滑动密封连接;

推动腔的环形宽度为X,压力腔环形宽度为Y,X≥Y/2;

其中,第二顶部挡圈与第一顶部挡圈同心布置,第二底部挡圈与第一底部挡圈同心布置,在第一底部挡圈一侧面环形阵列设置有若干第一油孔,在第二底部挡圈一侧面上环形阵列设置有若干第二油孔,第一油孔与第二油孔之间通过贯穿油缸内桶壁面的第一连接孔互相连通,第一连接孔一端贯穿内支撑桶与供油油路连接;在第二顶部挡圈一侧面上环形阵列设置有若干第三油孔,第三油孔通过贯穿内支撑桶壁面的第二连接孔与控制油路连接;

以及,电磁驱动机构,电磁驱动机构包括镶嵌于内支撑桶外侧壁的直线驱动线圈,在压力环的中部布置有有一个直线驱动磁环,直线驱动线圈驱动直线驱动磁环沿压力腔往复移动;

液压系统,包括循环油腔,循环油腔通过第二电磁阀连接至供油油路,循环油腔通过循环油泵为供油油路和恒压油腔输送液压油,还包括恒压油腔,控制油路通过第一电磁阀连接至恒压油腔,恒压油腔还通过第三电磁阀连接至循环油泵,恒压油腔内部通过压力活塞组件为控制油路提供恒压油压;第一电磁阀位于供油油路前端,第二电磁阀位于恒压控制油路前端。

作为本发明的进一步改进,第一底部挡圈包括第一上部夹环和第一下部夹环,第一上部夹环和第一下部夹环之间通过螺栓固定,在第一上部夹环与第一下部夹环之间夹持有若干第一连接管,第一连接孔设置于第一连接管内;第一连接管贯穿油缸内桶和内支撑桶,第二底部挡圈上设置有第一固定孔,第一连接管固定于第一固定孔内;第一连接管一端与第一油孔导通,在第一连接管侧壁上设置有第一副孔,第一副孔与第二油孔导通;第一顶部挡圈包括第二上部夹环和第二下部夹环,第二上部夹环和第二下部夹环之间通过螺栓固定,在第二上部夹环和第二下部夹环之间夹持有若干第二连接管,第二连接管贯穿油缸内桶壁面与内支撑桶壁面,第二连接孔设置于第二连接管内,第二顶部挡圈中部设置有第二固定孔,第二连接管固定于第二固定孔内,在第二连接管侧壁上设置有第二副孔,第三油孔与第二副孔导通;第一底部挡圈、第二底部挡圈为分体结构;

此技术的效果是,在组装时,可以先通过螺纹安装第一连接管、第二连接管实现第二底部挡圈、第二顶部挡圈相对内支撑桶、油缸内桶的固定连接,随后通过螺栓将第一底部挡圈、第二顶部挡圈夹持到第一连接管、第二连接管上,同步实现第一底部挡圈、第一顶部挡圈相对第二底部挡圈、第二顶部挡圈的固定;第一连接管、第二连接管侧壁的副孔可以方便的实现油路的连接。

作为本发明的进一步改进,在内支撑桶内部设置有连接柱,连接柱外侧壁与内支撑桶的内侧壁密封连接,在连接柱表面阵列设置有若干第一连接凹槽和若干第二连接凹槽,第一连接凹槽底部设置有一个第一内连接孔,第二连接凹槽底部设置有一个第二内连接孔;其中,第一连接凹槽与第一连接管的第一连接孔连通,第二连接凹槽与第二连接管的第二连接孔连通;在连接柱内镶嵌有供油管和供压管,供油管用于与供油油路连接,供压管用于与供压油路连接,其中在供油管的侧壁上阵列加工有若干供油孔,供油孔用于与与第一内连接孔连通,其中在供压管的侧壁上阵列加工有若干供压孔,供压孔用于与第内二连接孔连通;

此技术的效果是,连接柱结构实现了供压管、供油管相对各个第二连接孔、第一连接孔的刚性固定连接,不需要额外的软管或者硬管的连接,因为内支撑桶内部的空间有限,所以本结构可以降低内部管路布置的难度。

作为本发明的进一步改进,在油缸内桶内侧壁对应推动腔之间的位置镶嵌有尼龙材质的滑动内衬,所述直线驱动线圈镶嵌于尼龙材质的支撑内衬中,支撑内衬镶嵌于内支撑桶外侧壁;压力环包括用于镶嵌直线驱动磁环的主支撑环,在主支撑环的两侧通过螺栓阵列固定有若干互相堆叠的尼龙材质的密封环,密封环之间设置有垫环,密封环用于与滑动内衬和支撑内衬滑动密封连接;

此技术的效果是,电磁驱动机构整体采用尼龙材质,不仅保证了磁力的稳定传递效果,同时也可以保证压力环浮动时的密封性能;得益于液压杠杆的设置,可以降低压力环受到的压力,而且供压油路可以保证压力环两侧压力的均衡,堆叠布置的密封环结构就可以保证良好的耐压效果。

作为本发明的进一步改进,在所述油缸外桶的底端设置有滑动密封环,滑动密封环的内圈与油缸内桶外壁滑动密封连接;在油缸外桶的顶端设置有顶部密封板,支撑部包括一个顶部支撑板,顶部支撑板固定于顶部密封板上;在滑动密封环上还环形阵列设置有若干底部泄压孔,在顶部密封板上环形阵列设置有若干顶部泄压孔;

此技术的效果是,滑动密封环与顶部密封板的布置可以实现油缸外桶内部空腔与外界的隔离,降低油缸外桶受到污染的可能性,而泄压孔可以保证油缸外桶与油缸内桶的自由伸缩。

作为本发明的进一步改进,油缸内桶和内支撑桶顶端之间通过顶部连接板固定连接,油缸内桶和内支撑桶底端之间通过底部连接板固定连接,连接部包括一个环形的连接台,连接台一体固定于底部连接板上;

此技术的效果是,油缸内桶和内支撑桶之间通过两组连接板额外支撑固定,保证油缸内桶和内支撑桶之间的固定强度,同步增强了油缸内桶和内支撑条之间的耐压强度。

作为本发明的进一步改进,在所述顶部连接板上固定连接有一个辅助活塞板,辅助活塞板的外侧壁与油缸外桶内壁之间滑动密封连接;

此技术的效果是,辅助活塞板可以辅助的实现油缸内桶与油缸外桶之间的支撑,提升油缸内桶与油缸外桶在移动时的抗弯性能。

作为本发明的进一步改进,所述推动环朝向第一顶部挡圈的一侧环形阵列设置有若干辅助泄压孔,所述推动环通过贯穿油缸外桶侧壁面的空心螺栓固定于油缸外桶内壁,空心螺栓内部同心固定辅助节流阀,辅助节流阀与辅助泄压孔连通;

此技术的效果是,辅助泄压孔可以保证推动环与第一顶部挡圈之间压力与外界压力的均衡,保证推动环移动的灵敏度,同时通过调节节流阀的节流强度也可以通过改变推动环与第一顶部挡圈之间空气的排出与吸入的速率实现一定的阻尼调节。

一种电磁式油缸驱动方法,包括:

第一步,液压油的填充准备,将油缸内桶相对油缸外桶进行拉伸,直至推动环与第一顶部挡圈接触,同时,通过直线驱动线圈带动直线驱动磁环移动,使得压力环与第二底部挡圈接触,打开循环油泵,通过第一油孔对推动腔填充液压油,并进行保压进行排气,直到推动环与第一底部挡圈之间填充满液压油;随后关闭第二电磁阀,实现压力环与第二底部挡圈之间、推动环与第一底部挡圈之间空腔连成的液压流路相对外部的封闭;打开第三电磁阀和第二电磁阀,通过循环油泵对恒压油腔持续注入液压油,直到压力环与第二顶部挡圈之间以及压力活塞组件内填充满液压油,随后关闭第三电磁阀,实现压力腔、第二顶部挡圈之间以及压力活塞之间空间连成的液压流路相对外部的封闭;

第二步,收缩步骤,通过电磁驱动线圈驱动直线驱动磁环移动,带动压力环朝向第二顶部挡圈移动,第二顶部挡圈移动过程中,第二顶部挡圈与压力环之间的空腔会将液压油排至压力活塞组件;同步的,压力环与第二底部挡圈之间会形成负压,负压会通过由第二油孔、第一连接孔、第一油孔连成的连接通道,将第一底部挡圈与推动环之间的液压油抽至压力环与第二底部挡圈之间的空腔内,液压油抽出后,产生的负压会使得推动环朝向第一底部挡圈移动,在第一底部挡圈相对推动环移动时,会使得油缸内桶相对油缸外桶收缩;

第三布,伸出步骤,通过电磁驱动线圈驱动直线驱动环移动,带动压力环背向第二顶部挡圈移动,第二顶部挡圈移动过程中,会使得第二顶部挡圈与压力环之间产生负压,负压会从恒压油腔的压力活塞组件中抽出液压油;同步的,压力环会挤压压力环与第二底部挡圈之间的液压油至推动环与第一底部挡圈之间的空腔内,液压油挤入产生的油压会驱动推动环朝向第一顶部挡圈移动,在第一顶部挡圈相对推动环移动时,会使得油缸内桶相对油缸外桶伸出;

第四步,锁定步骤,在电磁驱动线圈驱动直线驱动环移动移动至一定位置后,压力环会悬浮于压力腔的中间位置,在需要锁定时,关闭第一电磁阀,使得压力环与第二顶部挡圈之间的液压油与外界封闭,压力环与第二顶部挡圈之间的空腔因为填充满液压油无法进行压缩或者拉伸,使得压力环位置发生锁定;压力环位置锁定后,因为推动环与第一底部挡圈之间填充满液压油,推动环与第一底部挡圈之间的空气无法进行压缩或者拉伸;最终使得推动环相对内支撑桶位置发生锁定,实现内支撑桶相对外支撑桶位置的锁定。

本发明的有益效果是:

1、本发明外置的液压泵主要为机构填充初始化的液压油之用,本发明的伸缩主要通过内置于液压油缸内的直线电磁推动机构进行液压油的推动,同时利用内置的变宽度的两个液压腔之间的液压杠杆实现液压力的增力,不需要外部的液压设备进行供压,在第一电磁阀、第二电磁阀关闭后,第一步内置的液压油推动机构,即使外部油路损坏,本发明的液压油缸也不会发生失效。

2、本发明的恒压油腔主要提供液压机构的辅助锁死,也就是在压力环的磁力支撑丧失时,也可以对压力环的位置通过负压进行锁定,不仅可以保证本液压油缸的稳定性和抗风险性能,同时也可以缩短电磁机构的开启时间,在液压油缸锁定后,可以通过关闭电磁机构实现节能。

3、变厚度的压力腔和推动腔可以通过液压杠杆实现压力腔与推动腔之间液压力力矩的改变,可以以较低的磁力驱动就可以实现液压油缸的驱动,从而降低磁力结构的体积和重量,降低油缸整体的重量和体积。

附图说明

下面结合附图和实施例对本发明进一步说明。

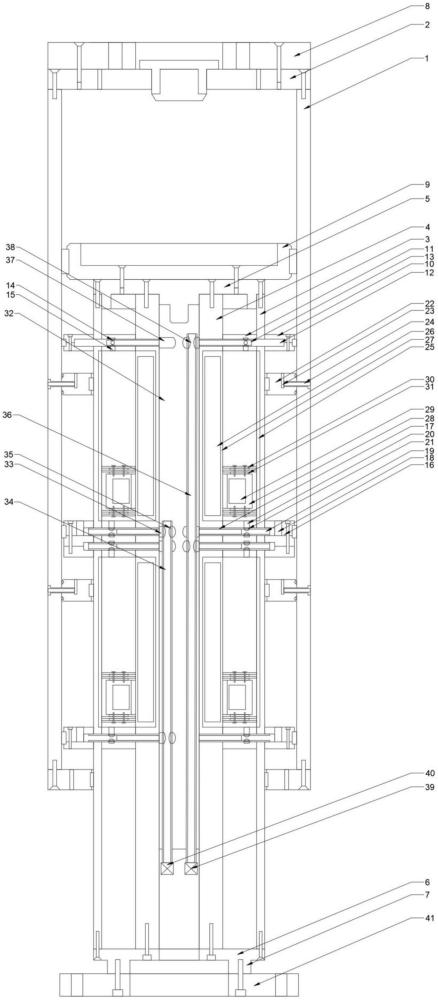

图1是本发明的剖面示意图;

图2是第一上部夹环的结构示意图;

图3是管路连接结构示意图。

图中:1、油缸外桶;2、顶部密封板;3、油缸内桶;4、内支撑桶;5、顶部连接板;6、底部连接板;7、连接台;8、顶部支撑板;9、辅助活塞板;10、滑动密封环;11、第一顶部挡圈;12、第一连接管;13、第一连接孔;14、第一副孔;15、第二油孔;16、第一下部夹环;17、第二连接管;18、第一油孔;19、第二连接孔;20、第三油孔;21、第二副孔;22、推动环;23、辅助泄压孔;24、空心螺栓;25、滑动内衬;26、直线驱动线圈;27、支撑内衬;28、压力环;29、直线驱动磁环;30、密封环;31、垫环;32、连接柱;33、第一连接凹槽;34、供油管;35、第一内连接孔;36、供压管;37、第二连接凹槽;38、第二内连接孔;39、第一电磁阀;40、第二电磁阀;41、底部支撑板;42、第一上部夹环;43、第一上部夹持槽。

具体实施方式

现在结合附图对本发明作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

图中:1、油缸外桶;2、顶部密封板;3、油缸内桶;4、内支撑桶;5、顶部连接板;6、底部连接板;7、连接台;8、顶部支撑板;9、辅助活塞板;10、滑动密封环;11、第一顶部挡圈;12、第一连接管;13、第一连接孔;14、第一副孔;15、第二油孔;16、第一下部夹环;17、第二连接管;18、第一油孔;19、第二连接孔;20、第三油孔;21、第二副孔;22、推动环;23、辅助泄压孔;24、空心螺栓;25、滑动内衬;26、直线驱动线圈;27、支撑内衬;28、压力环;29、直线驱动磁环;30、密封环;31、垫环;32、连接柱;33、第一连接凹槽;34、供油管;35、第一内连接孔;36、供压管;37、第二连接凹槽;38、第二内连接孔;39、第一电磁阀;40、第二电磁阀;41、底部支撑板;42、第一上部夹环;43、第一上部夹持槽。

本发明为一种内置阵列膜片腔的电磁式油缸,如图1,主要包括油缸外桶1和同轴套接于油缸外桶1内部的油缸内桶3,在油缸内桶3中部同轴固定连接有内支撑桶4,其中在油缸内桶3和内支撑桶4的两端部上分别设置有顶部连接板5和底部连接板6,油缸内桶3和内支撑桶4之间通过顶部连接板5和底部连接板6同轴固定连接;在油缸外桶1的底部设置有用于与油缸内桶3外壁滑动密封连接的滑动密封环3010,在顶部连接板5的顶部固定连接有辅助活塞板9,辅助活塞板9与油缸外桶1内壁滑动密封连接,为了保证油缸外桶1和油缸内桶3滑动的顺滑度,在滑动密封环3010上环形阵列设置有若干底部泄压孔,在顶部密封板2上环形阵列设置有若干顶部泄压孔;同时为了油缸的安装,在底部连接板6上一体固定有一个环形的连接台7,通过连接台7在底部固定底部支撑板41,底部支撑板41通过法兰将油缸底部固定到设备的底部连接位上,通过顶部密封板2连接有一个顶部支撑板8,顶部支撑板8通过法兰将需要伸缩的移动的机构固定在油管伸缩端上。

如图1,本发明主要输出液压驱动力的为液压机构,液压机构包括直线阵列布置于油缸外桶1和油缸内桶3之间的若干推动腔组件以及直线阵列布置于内支撑桶4与油缸内桶3之间的若干压力腔组件;

如图1,其中,推动腔组件包括固定于油缸内桶3内侧壁的第一顶部挡圈11和第一底部挡圈,第一底部挡圈和第一顶部挡圈11之间设置推动腔,第一顶部挡圈11和第一底部挡圈的外圈与油缸外桶1内侧壁滑动密封接触,在第一底部挡圈和第一顶部挡圈11之间设置有推动环22,推动环22的外圈通过环形阵列布置的固定螺栓固定至油缸外桶1内侧壁,推动环22的内圈与油缸内桶3外侧壁滑动密封接触;在推动环22朝向第一顶部挡圈11的一侧环形阵列设置有若干辅助泄压孔23,所述推动环22通过贯穿油缸外桶1侧壁面的空心螺栓24固定于油缸外桶1内壁,空心螺栓24内部同心固定辅助节流阀,辅助节流阀与辅助泄压孔23连通;

如图1,压力腔组件包括固定于内支撑桶4内侧壁的第二顶部挡圈和第二底部挡圈,在第二底部挡圈和第二顶部挡圈之间设置有压力腔,在第二底部挡圈和第二顶部挡圈之间设置有压力环28,压力环28内圈与内支撑桶4外侧壁滑动密封连接,压力环28外圈与油缸内桶3内侧壁滑动密封连接;

推动腔的环形宽度为X,压力腔环形宽度为Y,X=Y/4;

如图1,第二顶部挡圈与第一顶部挡圈11同心布置,第二底部挡圈与第一底部挡圈同心布置,在第一底部挡圈一侧面环形阵列设置有若干第一油孔18,在第二底部挡圈一侧面上环形阵列设置有若干第二油孔15,第一油孔18与第二油孔15之间通过贯穿油缸内桶3壁面的第一连接孔13互相连通,第一连接孔13一端贯穿内支撑桶4与供油油路连接;在第二顶部挡圈一侧面上环形阵列设置有若干第三油孔20,第三油孔20通过贯穿内支撑桶4壁面的第二连接孔19与控制油路连接;

如图1和图2,为了便于机构的拆卸和组合,第一顶部挡圈11、第一底部挡圈均为分体结构,第一底部挡圈包括第一上部夹环42和第一下部夹环16,第一上部夹环42和第一下部夹环16之间通过螺栓固定,在第一上部夹环42与第一下部夹环16之间通过第一上部夹持槽43和第一下部夹持槽夹持有若干第一连接管12,第一连接孔13设置于第一连接管12内;第一连接管12贯穿油缸内桶3和内支撑桶4,第二底部挡圈上设置有第一固定孔,第一连接管12固定于第一固定孔内;第一连接管12一端与第一油孔18导通,在第一连接管12侧壁上设置有第一副孔14,第一副孔14与第二油孔15导通;第一顶部挡圈11包括第二上部夹环和第二下部夹环,第二上部夹环和第二下部夹环之间通过螺栓固定,在第二上部夹环和第二下部夹环之间通过第二上部夹持槽和第二下部夹持槽夹持有若干第二连接管17,第二连接管17贯穿油缸内桶3壁面与内支撑桶4壁面,第二连接孔19设置于第二连接管17内,第二顶部挡圈中部设置有第二固定孔,第二连接管17固定于第二固定孔内,在第二连接管17侧壁上设置有第二副孔21,第三油孔20与第二副孔21导通;如图1,在具体制造时,相邻的两个第一顶部挡圈11、第一底部挡圈可以共享同一个第一下部夹环16以实现结构的简化;

如图1,为了保证油路的稳定,本发明将油路布置于刚性结构的连接柱32内,连接柱32通过过盈配合固定于内部支撑桶的内壁,在连接柱32表面阵列设置有若干第一连接凹槽33和若干第二连接凹槽37,第一连接凹槽33底部设置有一个第一内连接孔35,第二连接凹槽37底部设置有一个第二内连接孔38;其中,第一连接凹槽33与第一连接管12的第一连接孔13连通,第二连接凹槽37与第二连接管17的第二连接孔19连通;在连接柱32内镶嵌有供油管34和供压管36,供油管34端部固定连接有第二电磁阀40,通过第二电磁阀40与供油油路连接,供压管36端部固定连接有第一电磁阀39,通过第一电磁阀39与供压油路连接,其中在供油管34的侧壁上阵列加工有若干供油孔,供油孔用于与与第一内连接孔35连通,其中在供压管36的侧壁上阵列加工有若干供压孔,供压孔用于与第内二连接孔连通;

如图1,为了实现压力环28的移动实现对液压油的推动,在内支撑桶4与油缸内桶3之间设置电磁驱动机构,电磁驱动机构包括镶嵌于内支撑桶4外侧壁的直线驱动线圈26,所述直线驱动线圈26镶嵌于尼龙材质的支撑内衬27中,在油缸内桶3内侧壁对应推动腔之间的位置镶嵌有尼龙材质的滑动内衬25,压力环28包括用于镶嵌直线驱动磁环29的主支撑环,在主支撑环的两侧通过螺栓阵列固定有若干互相堆叠的尼龙材质的密封环30,密封环30之间设置有垫环31,密封环30用于与滑动内衬25和支撑内衬27滑动密封连接,直线驱动线圈26通过往复改变的电磁场驱动直线驱动磁环29沿压力腔往复移动;

如图3,液压机构还包括了液压系统,包括循环油腔,循环油腔通过第二电磁阀40连接至供油油路,循环油腔通过循环油泵为供油油路和恒压油腔输送液压油,还包括恒压油腔,控制油路通过第一电磁阀39连接至恒压油腔,恒压油腔还通过第三电磁阀连接至循环油泵,恒压油腔内部通过压力活塞组件为控制油路提供恒压油压;

如图1,本结构组装时,首先将分体的铁芯通过尼龙材质的支架镶嵌于内支撑桶4的镶嵌凹槽内,随后在铁芯上缠绕线圈,若干个铁芯、线圈沟槽的直线驱动线圈26为直线驱动磁环29的移动提供磁场,线圈缠绕完成后,在表面覆盖尼龙盖板,同时在尼龙盖板与内支撑桶4表面的镶嵌凹槽之间填充绝缘胶,最终构成一个尼龙材质的支撑内衬27实现直线驱动线圈26的安装;随后安装需求,依次在内支撑桶4表面套接第二底部挡圈、压力环28、第二顶部挡圈,同时根据工艺要求,通过热熔胶对阵列布置的第二底部挡圈、压力环28、第二顶部挡圈进行预固定,随后在外部套接油缸内桶3,随后安装顶部连接板5、底部连接板6实现内部的组装;随后将第一连接管12、第二连接管17通过螺纹拧入到油缸内桶3内部,实现第二底部挡圈、第二顶部挡圈的固定;同时,在拧入第一连接管12、第二连接管17之前,在油缸内桶3表面依次套接第一上部夹环42、第一下部夹环16、推动环22、第二上部夹环、第二下部夹环;在第一连接管12、第二连接管17安装完成后,通过螺栓固定第一上部夹环42和第一下部夹环16、第二上部夹环和第二下部夹环,实现第一顶部挡圈11和第一底部挡圈的组装;之后将油缸外桶1套接至油缸内桶3外部,套接完成后,在顶部连接板5上安装与油缸外桶1内壁滑动密封连接的辅助活塞板9,同时在油缸内桶3外壁套接滑动密封环3010,并将滑动密封环3010固定至油缸外桶1底端;最后填充入加热后的液压油融化热熔胶,同时使得各个密封件表面浸润用于出厂前润滑之用的液压油。

具体使用时,包括如下步骤:

第一步,液压油的填充准备,将油缸内桶3相对油缸外桶1进行拉伸,直至推动环22与第一顶部挡圈11接触,同时,通过直线驱动线圈26带动直线驱动磁环29移动,使得压力环28与第二底部挡圈接触,打开循环油泵,通过第一油孔18对推动腔填充液压油,并进行保压进行排气,直到推动环22与第一底部挡圈之间填充满液压油;随后关闭第二电磁阀40,实现压力环28与第二底部挡圈之间、推动环22与第一底部挡圈之间空腔连成的液压流路相对外部的封闭;打开第三电磁阀和第二电磁阀40,通过循环油泵对恒压油腔持续注入液压油,直到压力环28与第二顶部挡圈之间以及压力活塞组件内填充满液压油,随后关闭第三电磁阀,实现压力腔、第二顶部挡圈之间以及压力活塞之间空间连成的液压流路相对外部的封闭;

第二步,收缩步骤,通过电磁驱动线圈驱动直线驱动磁环29移动,带动压力环28朝向第二顶部挡圈移动,第二顶部挡圈移动过程中,第二顶部挡圈与压力环28之间的空腔会将液压油排至压力活塞组件;同步的,压力环28与第二底部挡圈之间会形成负压,负压会通过由第二油孔15、第一连接孔13、第一油孔18连成的连接通道,将第一底部挡圈与推动环22之间的液压油抽至压力环28与第二底部挡圈之间的空腔内,液压油抽出后,产生的负压会使得推动环22朝向第一底部挡圈移动,在第一底部挡圈相对推动环22移动时,会使得油缸内桶3相对油缸外桶1收缩;

第三布,伸出步骤,通过电磁驱动线圈驱动直线驱动环移动,带动压力环28背向第二顶部挡圈移动,第二顶部挡圈移动过程中,会使得第二顶部挡圈与压力环28之间产生负压,负压会从恒压油腔的压力活塞组件中抽出液压油;同步的,压力环28会挤压压力环28与第二底部挡圈之间的液压油至推动环22与第一底部挡圈之间的空腔内,液压油挤入产生的油压会驱动推动环22朝向第一顶部挡圈11移动,在第一顶部挡圈11相对推动环22移动时,会使得油缸内桶3相对油缸外桶1伸出;

第四步,锁定步骤,在电磁驱动线圈驱动直线驱动环移动移动至一定位置后,压力环28会悬浮于压力腔的中间位置,在需要锁定时,关闭第一电磁阀39,使得压力环28与第二顶部挡圈之间的液压油与外界封闭,压力环28与第二顶部挡圈之间的空腔因为填充满液压油无法进行压缩或者拉伸,使得压力环28位置发生锁定;压力环28位置锁定后,因为推动环22与第一底部挡圈之间填充满液压油,推动环22与第一底部挡圈之间的空气无法进行压缩或者拉伸;最终使得推动环22相对内支撑桶4位置发生锁定,实现内支撑桶4相对外支撑桶位置的锁定。

以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

- 一种像素阵列以及一种驱动方法

- 一种Ta/Ni微腔阵列薄膜及其制备方法

- 模具型腔内置油缸垂直驱动斜向抽芯机构

- 模具型腔内置油缸垂直驱动斜向抽芯机构