免泄漏蓄能器及其充液方式

文献发布时间:2023-06-19 19:38:38

技术领域

本发明涉及液压技术领域,尤其涉及一种免泄漏蓄能器及其充液方式。

背景技术

液压系统与蓄能器配合工作,其中现有的蓄能器充液方式主要通过:1.通过单向阀配合减压阀控制,蓄能器压力需要手动调节减压阀设定,当储能压力超过减压阀设定压力时,液压油通过减压阀泄压,蓄能器储能时间需要提前设定;2.通过单向阀配合电磁阀控制,蓄能器依靠压力传感器监测压力,当蓄能器达到预设定压力后,电磁阀断电。

发明内容

本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种免泄漏蓄能器及其充液方式。

本发明解决其技术问题所采用的技术方案是:提供一种免泄漏蓄能器,包括压射油缸、第一蓄能器、第二蓄能器、油泵和油箱;所述压射油缸具有第一油路、第二油路、第三油路,所述第一油路、所述第二油路连接有第一电液阀,所述第一电液阀与所述油泵、所述油箱连接;所述第一油路连接有第二逻辑阀,所述第二逻辑阀与所述油箱连接;所述第一蓄能器与所述第二油路之间设置有第三逻辑阀、第四逻辑阀;所述第二蓄能器与第三油路之间设置有第五逻辑阀;所述第一蓄能器与所述油箱之间设置有第一蓄能放油阀;所述第一蓄能器与所述油泵之间设置有第一蓄能器电磁单向冲液阀;所述第二蓄能器与所述油箱之间设置有第二蓄能放油阀;所述第二蓄能器与所述油泵之间设置有第二蓄能器电磁单向冲液阀。

根据本发明所提供的免泄漏蓄能器,通过采用带单向功能的常闭电磁单向阀作为第一蓄能器电磁单向冲液阀、第二蓄能器电磁单向冲液阀,结合改良后的油路设计,至少具有如下技术效果:确保蓄能器在充液或静置状态时零泄漏,降低能耗并保持压射压力的稳定。

作为本发明的一些优选实施例,所述第一蓄能器、所述第二蓄能器分别连接有第一蓄能器压力传感器、第二蓄能器压力传感器。

作为本发明的一些优选实施例,所述第一蓄能器电磁单向冲液阀、所述第二蓄能器电磁单向冲液阀采用Winner的EP型号系列的提动轴型电磁阀。

作为本发明的一些优选实施例,所述第一电液阀与所述油泵之间设置有油泵第一单向阀。

根据本发明的第二方面实施例的一种免泄漏蓄能器充液方式,包括上述的免泄漏蓄能器,其步骤包括:

(a)慢压射:所述第一电液阀通电,系统的压力油进入所述压射油缸推动压射活塞进行慢压射,而压射油缸活塞杆腔的油,经所述第二逻辑阀排回所述油箱;

(b)快压一:压射过程中,所述第三逻辑阀打开,所述第一蓄能器的油液通过第三逻辑阀快速推动压射油缸活塞实现步骤快压一动作,步骤快压一的速度通过所述第三逻辑阀来调节;

(c)快压二:压射过程中,所述第四逻辑阀通电打开,所述第一蓄能器的油液通过所述第四逻辑阀快速推动压射油缸活塞实现步骤快压二,步骤快压二的速度通过所述第四逻辑阀调节;

(d)增压:当快压射快要结束时,压射油缸活塞腔的压力会急剧上升,当所述压射油缸活塞腔压力达到设定的压力或当压射开关杆到达设定位置时,所述第五逻辑阀通电,所述第二蓄能器的油液通过所述第五逻辑阀进入增压缸,推动增压活塞快速向前,利用增压油缸活塞与活塞杆的面积比实现压射油缸力的放大,增压油缸活塞腔的压力大小由通过所述第二蓄能器的所述第二蓄能器电磁单向冲液阀调节;

(f)跟出:压射过程中,所述第三逻辑阀通电打开,所述第一蓄能器的油液通过逻辑阀快速推动压射油缸活塞实现跟出动作,跟出的速度通过所述第三逻辑阀调节;

(g)压射回程:所述第一电液阀通电,控制压力油进入所述压射油缸活塞杆腔推动活塞实现压回动作。

本发明的有益效果是:通过采用带单向功能的常闭电磁单向阀作为第一蓄能器电磁单向冲液阀、第二蓄能器电磁单向冲液阀,结合改良后的油路设计,确保蓄能器在充液或静置状态时零泄漏,降低能耗并保持压射压力的稳定。

本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过发明的实践了解到。

附图说明

本发明的附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

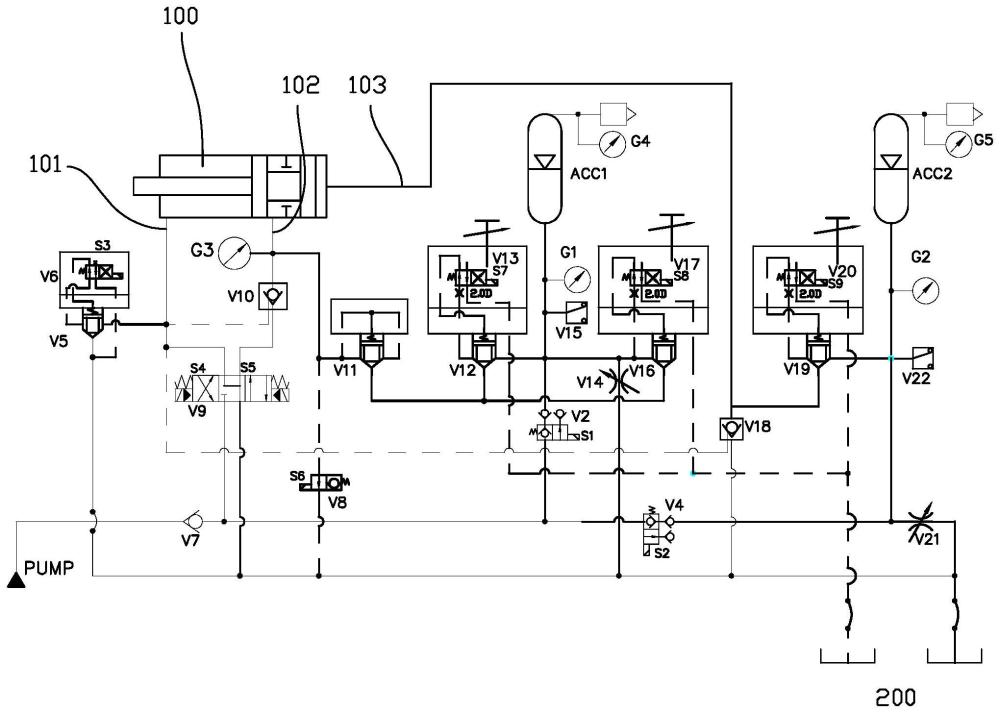

图1是本发明的结构示意图。

附图标记:

压射油缸100、第一油路101、第二油路102、第三油路103、油箱200;

第一蓄能器ACC1、第二蓄能器ACC2;油泵pump;第一蓄能器电磁单向冲液阀V2、第二蓄能器电磁单向冲液阀V4、第二逻辑阀V5、第二快排先导电磁阀V6、油泵第一单向阀V7、第一电液阀V9、压射液控单向阀V10、第三逻辑阀V12、一快跟出先导电磁阀V13、第一蓄能放油阀V14、第一蓄能器压力传感器V15、第四逻辑阀V16、快压射先导电磁阀V17、增压液控单向阀V18、第五逻辑阀V19、增压先导电磁阀V20、第二蓄能放油阀V21、第二蓄能器压力传感器V22。

具体实施方式

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

在本发明的描述中,多个的含义是两个以上,大于、小于、超过等理解为不包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

图1是本发明一个实施方式的结构示意图,参照图1,本发明的一个实施方式提供了一种免泄漏蓄能器,包括压射油缸100、第一蓄能器ACC1、第二蓄能器ACC2、油泵pump和油箱200。

进一步的,压射油缸100具有第一油路101、第二油路102、第三油路103,第一油路101、第二油路102连接有第一电液阀V9,第一电液阀V9与油泵pump、油箱200连接。其中第一油路101对应压射油缸100的压回腔/压射油缸有杆腔,第二油路102对应压射油缸100的压射腔/压射油缸无杆腔,第三油路103对应压射油缸100的增压腔/增压油缸无杆腔。第一电液阀V9起到控制压射油缸100的前进和后退的作用。

再进一步的,第一油路101连接有第二逻辑阀V5,第二逻辑阀V5与油箱200连接,第二逻辑阀V5负责控制压回腔油回流到油箱200。

再进一步的,第一蓄能器ACC1与第二油路102之间设置有第三逻辑阀V12、第四逻辑阀V16,第三逻辑阀V12负责控制第一蓄能器ACC1的油流动到压射腔(小流量),而第四逻辑阀V16负责控制第一蓄能器ACC1油流动到压射腔(大流量)。

再进一步的,第二蓄能器ACC2与第三油路103之间设置有第五逻辑阀V19,第五逻辑阀V19负责控制第二蓄能器ACC2油流动到增压腔。

再进一步的,第一蓄能器ACC1与油箱200之间设置有第一蓄能放油阀V14,用于控制第一蓄能器ACC1卸荷到油箱200。

再进一步的,第一蓄能器ACC1与油泵pump之间设置有第一蓄能器电磁单向冲液阀V2。第一蓄能器电磁单向冲液阀V2相应配合控制油泵pump给第一蓄能器ACC1储能。

再进一步的,第二蓄能器ACC2与油箱200之间设置有第二蓄能放油阀V21,用于控制第二蓄能器ACC2卸荷到油箱200。

再进一步的,第二蓄能器ACC2与油泵pump之间设置有第二蓄能器电磁单向冲液阀V4。第二蓄能器电磁单向冲液阀V4相应配合控制油泵pump给第二蓄能器ACC2储能。

在实际工作时,系统通过采用带单向功能的常闭电磁单向阀作为第一蓄能器电磁单向冲液阀V2、第二蓄能器电磁单向冲液阀V4,确保第一蓄能器ACC1、第二蓄能器ACC2在充液或静置状态时零泄漏,降低能耗并保持压射压力的稳定。

一些实施例,第一蓄能器ACC1、第二蓄能器ACC2分别连接有第一蓄能器压力传感器V15、第二蓄能器压力传感器V22,用于监测第一蓄能器ACC1、第二蓄能器ACC2压力。当油泵pump通过第一蓄能器电磁单向冲液阀V2给第一蓄能器ACC1储能时,第一蓄能器压力传感器V15进行压力检测,一旦达到设定压力,第一蓄能器电磁单向冲液阀V2断电。同样道理,油泵pump通过第二蓄能器电磁单向冲液阀V4给第二蓄能器ACC2储能时,第二蓄能器压力传感器V22进行压力检测,一旦达到设定压力,第二蓄能器电磁单向冲液阀V4断电。

一些实施例,第一蓄能器电磁单向冲液阀V2、第二蓄能器电磁单向冲液阀V4采用Winner的EP型号系列的提动轴型电磁阀。

一些实施例,第一电液阀V9与油泵pump之间设置有油泵第一单向阀V7,控制油泵到压射阀板的单向进油。

一些实施例,第二逻辑阀V5连接有第二快排先导电磁阀V6,用于配合系统控制第二逻辑阀V5。

一些实施例,第二油路102与油箱200之间设置有压射油缸卸荷阀V8,用于配合系统控制压射油缸100的压射腔高压泄油回流到油箱200。

一些实施例,第二油路102与第一电液阀V9之间设置有压射液控单向阀V10,用于控制进油到压射油缸100的压射腔和回油通过第一电液阀V9到油箱200。

一些实施例,第二油路102与第四逻辑阀V16之间设置有快压射单向阀V11,用于控制第一蓄能器ACC1的油单向流动到压射油缸100的压射腔。

一些实施例,第三逻辑阀V12连接有一快跟出先导电磁阀V13,用于配合系统控制第三逻辑阀V12。

一些实施例,第四逻辑阀V16连接有快压射先导电磁阀V17,用于配合系统控制第四逻辑阀V16。

一些实施例,第五逻辑阀V19连接有增压先导电磁阀V20,用于配合控制第五逻辑阀V19。

一些实施例,第三油路103与油箱200之间设置有增压液控单向阀V18,用于控制压射油缸100的增压腔回油到油箱200。

一种免泄漏蓄能器充液方式,采用上述的免泄漏蓄能器,其步骤包括:

(a)慢压射:第一电液阀V9通电,系统的压力油进入压射油缸100推动压射活塞进行慢压射,而压射油缸100活塞杆腔的油,经第二逻辑阀V5排回油箱200;

(b)快压一:压射过程中,第三逻辑阀V12打开,第一蓄能器ACC1的油液通过第三逻辑阀V12快速推动压射油缸100活塞实现步骤快压一动作,步骤快压一的速度通过第三逻辑阀V12来调节;

(c)快压二:压射过程中,第四逻辑阀V16通电打开,第一蓄能器ACC1的油液通过第四逻辑阀V16快速推动压射油缸100活塞实现步骤快压二,步骤快压二的速度通过第四逻辑阀V16调节;

(d)增压:当快压射快要结束时,压射油缸100活塞腔的压力会急剧上升,当压射油缸100活塞腔压力达到设定的压力或当压射开关杆到达设定位置时,第五逻辑阀V19通电,第二蓄能器ACC2的油液通过第五逻辑阀V19进入增压缸,推动增压活塞快速向前,利用增压油缸活塞与活塞杆的面积比实现压射油缸力的放大,增压油缸活塞腔的压力大小由通过第二蓄能器ACC2的第二蓄能器电磁单向冲液阀V4调节;

(f)跟出:压射过程中,第三逻辑阀V12通电打开,第一蓄能器ACC1的油液通过逻辑阀快速推动压射油缸100活塞实现跟出动作,跟出的速度通过第三逻辑阀V12调节;

(g)压射回程:第一电液阀V9通电,控制压力油进入压射油缸100活塞杆腔推动活塞实现压回动作。

在本说明书的描述中,参考术语“一些实施例”或、“可以想到的是”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

- 蓄能器充液控制阀组

- 一种蓄能器充液集成阀