阵列基板及其制作方法、显示装置

文献发布时间:2023-06-19 19:38:38

技术领域

本发明实施例涉及显示技术领域,尤其涉及一种阵列基板及其制作方法、显示装置。

背景技术

随着显示技术的不断发展,消费者对更高画质及轻薄化显示装置的需求也日益增加,为了满足这些需求,各大厂商采用OLED(Organic Light Emitting Diode,有机发光二极管)显示装置。OLED显示装置相较LCD(Liquid Crystal Display,液晶显示器)在对比度、色域、响应时间上有显著优势,但是受限于分辨率。目前有通过叠层TFT(薄膜晶体管)技术来缩小OLED显示装置中的像素单元面积,从而提高OLED显示装置的分辨率的方式。叠层薄膜晶体管是将OLED显示装置中的驱动电路中的薄膜晶体管放置在上下两层。而,位于上层的薄膜晶体管容易受到光照的影响,导致阈值电压飘移,从而导致显示不均匀。目前的叠层薄膜晶体管中,部分薄膜晶体管采用SD(源漏层金属)进行遮挡,而由于空间有限,部分薄膜晶体管需要采用与阳极同层的沟道遮挡层遮挡,但是沟道遮挡层距离薄膜晶体管沟道的距离比较远,遮挡空间有限,会有光从边缘进入,照射到薄膜晶体管沟道,导致显示不均匀。

发明内容

本发明实施例提供一种阵列基板及其制作方法、显示装置,用于解决现有的OLED显示装置由于薄膜晶体管与沟道遮挡层距离较远,薄膜晶体管沟道容易被光照射,导致显示不均匀的问题。

为了解决上述技术问题,本发明是这样实现的:

第一方面,本发明实施例提供了一种阵列基板,包括:

衬底基板以及设置于所述衬底基板上的多个像素单元,每个所述像素单元包括驱动电路以及与所述驱动电路连接且位于所述驱动电路远离所述衬底基板一侧的发光器件,所述驱动电路包括多个薄膜晶体管,所述多个薄膜晶体管分两层设置,所述多个薄膜晶体管中包括目标薄膜晶体管,所述目标薄膜晶体管位于远离所述衬底基板的一层;所述发光器件包括:叠层设置的阳极、发光层和阴极;

所述阵列基板还包括:沟道遮挡层,所述沟道遮挡层与所述阳极同层设置,所述目标薄膜晶体管的有源层在所述衬底基板上的正投影区域位于所述沟道遮挡层在所述衬底基板上的正投影区域内;

其中,所述沟道遮挡层背向所述目标薄膜晶体管的一侧表面的边缘区域朝向所述衬底基板的方向弯折,或者,所述沟道遮挡层与所述目标薄膜晶体管的有源层所在平面的垂直距离,小于所述阳极与所述目标薄膜晶体管的有源层所在平面的垂直距离。

可选的,述多个薄膜晶体管中的远离所述衬底基板一层的薄膜晶体管的有源层采用氧化物制作。

可选的,所述多个薄膜晶体管中的靠近所述衬底基板一层的薄膜晶体管的有源层采用低温多晶硅LTPS制作。

可选的,所述沟道遮挡层背向所述目标薄膜晶体管的一侧表面的边缘区域为外凸弧面,或者,所述沟道遮挡层背向所述目标薄膜晶体管的一侧表面的全部区域为外凸弧面。

可选的,所述沟道遮挡层的朝向所述目标薄膜晶体管的一侧表面为平面。

可选的,所述沟道遮挡层的朝向所述目标薄膜晶体管的一侧表面为外凸弧面。

可选的,所述阵列基板还包括:第二平坦层,所述第二平坦层位于所述目标薄膜晶体管和所述沟道遮挡层之间,所述第二平坦层的远离所述目标薄膜晶体管的一侧表面的设置所述沟道遮挡层的区域,与所述沟道遮挡层的背向所述目标薄膜晶体管的一侧表面与背向所述目标薄膜晶体管的一侧表面的形状相匹配。

可选的,所述阵列基板还包括:第二平坦层,所述第二平坦层位于所述目标薄膜晶体管和所述沟道遮挡层之间,所述第二平坦层的设置所述沟道遮挡层的区域的厚度小于所述设置所述阳极的区域的厚度。

可选的,所述第二平坦层的设置所述沟道遮挡层的区域具有一凹槽,所述沟道遮挡层设置于所述凹槽内。

可选的,所述第二平坦层的设置所述沟道遮挡层的区域的厚度0.4-1.0μm,所述第二平坦层的设置所述阳极的区域的厚度为1.2-1.8μm。

第二方面,本发明实施例提供了一种阵列基板的制作方法,包括:

提供衬底基板;

在所述衬底基板上形成多个像素单元和沟道遮挡层,每个所述像素单元包括驱动电路以及与所述驱动电路连接且位于所述驱动电路远离所述衬底基板一侧的发光器件,所述驱动电路包括多个薄膜晶体管,所述多个薄膜晶体管分两层设置,所述多个薄膜晶体管中包括目标薄膜晶体管,所述目标薄膜晶体管位于远离所述衬底基板的一层;所述发光器件包括:叠层设置的阳极、发光层和阴极;

所述沟道遮挡层与所述阳极同层设置,所述目标薄膜晶体管的有源层在所述衬底基板上的正投影区域位于所述沟道遮挡层在所述衬底基板上的正投影区域内;

其中,所述沟道遮挡层背向所述目标薄膜晶体管的一侧表面的边缘区域朝向所述衬底基板的方向弯折,或者,所述沟道遮挡层与所述目标薄膜晶体管的有源层所在平面的垂直距离,小于所述阳极与所述目标薄膜晶体管的有源层所在平面的垂直距离。

第三方面,本发明实施例提供了一种显示装置,包括上述阵列基板。

在本发明实施例中,对于阵列基板中的目标薄膜晶体管,将其沟道遮挡层的背向所述目标薄膜晶体管的一侧表面的边缘区域弯折,或者,通过缩短所述沟道遮挡层与所述目标薄膜晶体管的有源层所在平面的垂直距离的方式,在沟道遮挡层的占用面积相同的情况下,可以提高沟道遮挡层的光线遮挡效果,避免光线从沟道遮挡层的边缘射入目标薄膜晶体管的沟道,从而提高显示均一性。

附图说明

通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:

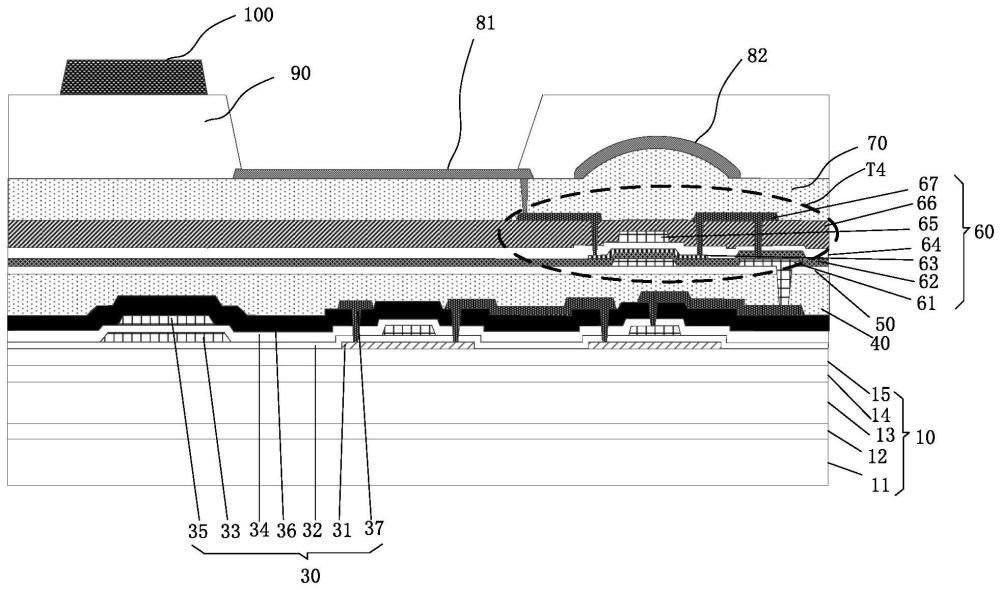

图1为本发明一实施例的阵列基板的结构示意图;

图2为本发明一实施例的沟道遮挡层和目标薄膜晶体管的有源层的位置关系示意图;

图3为本发明另一实施例的沟道遮挡层和目标薄膜晶体管的有源层的位置关系示意图;

图4为本发明又一实施例的沟道遮挡层和目标薄膜晶体管的有源层的位置关系示意图;

图5为本发明又一实施例的沟道遮挡层和目标薄膜晶体管的有源层的位置关系示意图;

图6为本发明另一实施例的阵列基板的结构示意图;

图7为本发明又一实施例的沟道遮挡层和目标薄膜晶体管的有源层的位置关系示意图;

图8-图12为本发明实施例的阵列基板的制作方法的流程示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参考图1,本发明实施例提供一种阵列基板,包括:

衬底基板10;所述衬底基板10的材质不限,例如,可以为刚性基板,如玻璃基板,也可以为柔性基板,如图1所示,所述衬底基板10为柔性基板,包括第一PI(聚酰亚胺)层11、第一barrier(阻挡)层12、第二PI层13、第二barrier层14和第一buffer(缓冲)层15。

设置于所述衬底基板10上的多个像素单元,每个所述像素单元包括驱动电路以及与所述驱动电路连接且位于所述驱动电路远离所述衬底基板10一侧的发光器件,所述驱动电路包括多个薄膜晶体管,所述多个薄膜晶体管分两层设置,所述多个薄膜晶体管中包括目标薄膜晶体管T4,所述目标薄膜晶体管T4位于远离所述衬底基板10的一层;所述发光器件包括:叠层设置的阳极81、发光层(图未示出)和阴极(图未示出);

所述阵列基板还包括:沟道遮挡层82,所述沟道遮挡层82与所述阳极81同层设置,所述目标薄膜晶体管T4的有源层63在所述衬底基板10上的正投影区域位于所述沟道遮挡层82在所述衬底基板10上的正投影区域内;其中,所述沟道遮挡层82背向所述目标薄膜晶体管T4的一侧表面的边缘区域朝向所述衬底基板10的方向弯折。

请参考图2,图2示出了沟道遮挡层和目标薄膜晶体管的有源层的位置关系,从图2中可以看出,本发明实施例中的沟道遮挡层82由于背向所述目标薄膜晶体管的一侧表面的边缘区域朝向所述衬底基板的方向弯折,与现有技术中的沟道遮挡层82’相比,可以遮挡更多从沟道遮挡层的边缘入射的光线,提高了光线遮挡效果,避免光线从沟道遮挡层的边缘射入目标薄膜晶体管的沟道(即有源层63),从而提高显示均一性。

本发明实施例中,如图1和图2所示,所述沟道遮挡层82背向所述目标薄膜晶体管的一侧表面的全部区域为外凸弧面。当然,沟道遮挡层82的结构并不限制与此,请参考图3,所述沟道遮挡层82背向所述目标薄膜晶体管的一侧表面的边缘区域为外凸弧面,而中间区域为平面。

此外,请参考图4,所述沟道遮挡层82背向所述目标薄膜晶体管的一侧表面的边缘区域也可以不是凸弧面,而是直线形斜坡面,或者,也可以是内凹弧面等。

请参考图1-图4,所述沟道遮挡层82的朝向所述目标薄膜晶体管的一侧表面与背向所述目标薄膜晶体管的一侧表面的形状相同,例如,请参考图1和图2,所述沟道遮挡层82的朝向所述目标薄膜晶体管的一侧表面与所述目标薄膜晶体管的一侧表面的形状相同,都是外凸弧面。

所述沟道遮挡层82的朝向所述目标薄膜晶体管的一侧表面与背向所述目标薄膜晶体管的一侧表面的形状也可以不同,请参考图5,所述沟道遮挡层82的朝向所述目标薄膜晶体管的一侧表面为平面,而,所述沟道遮挡层82的背向所述目标薄膜晶体管的一侧表面为外凸弧面。

请参考图1,本发明实施例中的阵列基板还包括:第二平坦层70,所述第二平坦层70位于所述目标薄膜晶体管T4和所述沟道遮挡层82之间,所述第二平坦层70的远离所述目标薄膜晶体管T4的一侧表面的设置所述沟道遮挡层的区域的形状,与所述沟道遮挡层82的背向所述目标薄膜晶体管的一侧表面与背向所述目标薄膜晶体管的一侧表面的形状相匹配,例如为外凸弧面。

下面对图1所示的阵列基板的膜层结构进行详细说明。该阵列基板包括:

衬底基板10,衬底基板10为柔性基板,包括第一PI(聚酰亚胺)层11、第一barrier(阻挡)层12、第二PI层13、第二barrier层14和第一buffer(缓冲)层15。其中,第一PI层11和第二PI层13的厚度可以为5μm~10μm,第一barrier层12可以为SiO2/a-Si(非晶硅),其中SiO2的厚度可以为4000A~7000A,a-Si的厚度可以为200A~600A,第二barrier层14可以为SiO2,厚度可以为4000A~6500A.,第一buffer层15可以为SiNx/SiO2,厚度可以分别为300A~700A和2000A~3500A。

设置于所述衬底基板10上的多个像素单元,每个所述像素单元包括驱动电路以及与所述驱动电路连接且位于所述驱动电路远离所述衬底基板10一侧的发光器件,所述驱动电路包括多个薄膜晶体管,所述多个薄膜晶体管分两层设置,其中,位于靠近所述衬底基板10一层的薄膜晶体管所在膜层为30,位于远离所述衬底基板10一层的薄膜晶体管所在膜层为60,位于靠近所述衬底基板10一层的薄膜晶体管所在膜层30包括:有源层31、第一栅绝缘层32、第一栅金属层33、第二栅绝缘层34、第二栅金属层35、第一层间介质层36、第一源漏金属层37。位于靠近所述衬底基板10一层的薄膜晶体管所在膜层60包括:第三栅金属层61、第三缓冲层62、有源层63、第三栅绝缘层64、第四栅金属层65、第二层间介质层66、第二源漏金属层37。所位于靠近所述衬底基板10一层的薄膜晶体管所在膜层60包括目标薄膜晶体管T4。

第一平坦层40和第二缓冲层50,位于所述膜层30和膜层60之间。

第二平坦层70,位于所述膜层60和所述发光器件之间。

所述发光器件包括:叠层设置的阳极81、发光层(图未示出)和阴极(图未示出;

沟道遮挡层82,与所述阳极81同层设置,所述目标薄膜晶体管T4的有源层63在所述衬底基板10上的正投影区域位于所述沟道遮挡层82在所述衬底基板10上的正投影区域内;其中,所述沟道遮挡层82背向所述目标薄膜晶体管T4的一侧表面的边缘区域朝向所述衬底基板10的方向弯折。

像素定义层90,用于间隔不同的所述像素单元。

隔垫物90,设置于所述像素定义层90远离所述衬底基板10的一侧。

请参考图6,本发明实施例提供一种阵列基板,包括:

衬底基板10以及设置于所述衬底基板10上的多个像素单元,每个所述像素单元包括驱动电路以及与所述驱动电路连接且位于所述驱动电路远离所述衬底基板10一侧的发光器件,所述驱动电路包括多个薄膜晶体管,所述多个薄膜晶体管分两层设置,所述多个薄膜晶体管中包括目标薄膜晶体管T4,所述目标薄膜晶体管T4位于远离所述衬底基板10的一层;所述发光器件包括:叠层设置的阳极81、发光层(图未示出)和阴极(图未示出);

所述阵列基板还包括:沟道遮挡层82,所述沟道遮挡层82与所述阳极81同层设置,所述目标薄膜晶体管T4的有源层在所述衬底基板10上的正投影区域位于所述沟道遮挡层82在所述衬底基板10上的正投影区域内;其中,所述沟道遮挡层82与所述目标薄膜晶体管T4的有源层63所在平面的垂直距离,小于所述阳极81与所述目标薄膜晶体管T4的有源层63所在平面的垂直距离。

请参考图7,图7示出了沟道遮挡层和目标薄膜晶体管的有源层的位置关系,从图7中可以看出,本发明实施例中的沟道遮挡层82与现有技术中的沟道遮挡层82’相比,由于与标薄膜晶体管的沟道(即有源层63)的垂直距离更近,因而可以遮挡更多从沟道遮挡层的边缘入射的光线,提高了光线遮挡效果,避免光线从沟道遮挡层的边缘射入目标薄膜晶体管的沟道(即有源层63),从而提高显示均一性。

本发明实施例的阵列基板还包括:第二平坦层70,所述第二平坦层70位于所述目标薄膜晶体管T4和所述沟道遮挡层82之间,所述第二平坦层70的设置所述沟道遮挡层82的区域的厚度小于所述设置所述阳极81的区域的厚度。

本发明实施例中,可选的,所述第二平坦层70的设置所述沟道遮挡层82的区域具有一凹槽,所述沟道遮挡层82设置于所述凹槽内。

本发明实施例中,可选的,所述第二平坦层70的设置所述沟道遮挡层82的区域的厚度0.4-1.0μm,所述第二平坦层70的设置所述阳极81的区域的厚度为1.2-1.8μm。

本发明的上述各实施例中,可选的,所述多个薄膜晶体管中的远离所述衬底基板10一层的薄膜晶体管的有源层63采用氧化物(oxide)制作,例如IGZO(铟镓锌氧化物)等。氧化物的不稳定性,容易受到光照的影响,导致阈值电压飘移,导致显示不均匀,因而需要遮挡层遮挡。

本发明的上述各实施例中,可选的,所述多个薄膜晶体管中的靠近所述衬底基板10一层的薄膜晶体管的有源层63采用低温多晶硅(Low Temperature Poly-Silicon,LTPS)制作。

下面对图6所示的阵列基板的膜层结构进行详细说明。该阵列基板包括:

衬底基板10,衬底基板10为柔性基板,包括第一PI(聚酰亚胺)层11、第一barrier(阻挡)层12、第二PI层13、第二barrier层14和第一buffer(缓冲)层15。其中,第一PI层11和第二PI层13的厚度可以为5μm~10μm,第一barrier层12可以为SiO2/a-Si(非晶硅),其中SiO2的厚度可以为4000A~7000A,a-Si的厚度可以为200A~600A,第二barrier层14可以为SiO2,厚度可以为4000A~6500A.,第一buffer层15可以为SiNx/SiO2,厚度可以分别为300A~700A和2000A~3500A。

设置于所述衬底基板10上的多个像素单元,每个所述像素单元包括驱动电路以及与所述驱动电路连接且位于所述驱动电路远离所述衬底基板10一侧的发光器件,所述驱动电路包括多个薄膜晶体管,所述多个薄膜晶体管分两层设置,其中,位于靠近所述衬底基板10一层的薄膜晶体管所在膜层为30,位于远离所述衬底基板10一层的薄膜晶体管所在膜层为60,位于靠近所述衬底基板10一层的薄膜晶体管所在膜层30包括:有源层31、第一栅绝缘层32、第一栅金属层33、第二栅绝缘层34、第二栅金属层35、第一层间介质层36、第一源漏金属层37。位于靠近所述衬底基板10一层的薄膜晶体管所在膜层60包括:第三栅金属层61、第三缓冲层62、有源层63、第三栅绝缘层64、第四栅金属层65、第二层间介质层66、第二源漏金属层37。所位于靠近所述衬底基板10一层的薄膜晶体管所在膜层60包括目标薄膜晶体管T4。

第一平坦层40和第二缓冲层50,位于所述膜层30和膜层60之间。

第二平坦层70,位于所述膜层60和所述发光器件之间。

所述发光器件包括:叠层设置的阳极81、发光层(图未示出)和阴极(图未示出;

沟道遮挡层82,与所述阳极81同层设置,所述目标薄膜晶体管T4的有源层63在所述衬底基板10上的正投影区域位于所述沟道遮挡层82在所述衬底基板10上的正投影区域内;其中,所述沟道遮挡层82与所述目标薄膜晶体管T4的有源层63所在平面的垂直距离,小于所述阳极81与所述目标薄膜晶体管T4的有源层63所在平面的垂直距离。

像素定义层90,用于间隔不同的所述像素单元。

隔垫物90,设置于所述像素定义层90远离所述衬底基板10的一侧。

本发明实施例中,对于阵列基板中的目标薄膜晶体管,将其沟道遮挡层的背向所述目标薄膜晶体管的一侧表面的边缘区域弯折,或者,通过缩短所述沟道遮挡层与所述目标薄膜晶体管的有源层所在平面的垂直距离的方式,在沟道遮挡层的占用面积相同的情况下,可以提高沟道遮挡层的光线遮挡效果,避免光线从沟道遮挡层的边缘射入目标薄膜晶体管的沟道,从而提高显示均一性。

本发明实施例还提供一种显示装置,包括上述任一实施例中的阵列基板。所述显示装置可以为显示面板、显示器、手机、平板等。

本发明实施例还提供一种阵列基板的制作方法,包括:

步骤一:提供衬底基板;

步骤二:在所述衬底基板上形成多个像素单元和沟道遮挡层,每个所述像素单元包括驱动电路以及与所述驱动电路连接且位于所述驱动电路远离所述衬底基板一侧的发光器件,所述驱动电路包括多个薄膜晶体管,所述多个薄膜晶体管分两层设置,所述多个薄膜晶体管中包括目标薄膜晶体管,所述目标薄膜晶体管位于远离所述衬底基板的一层;所述发光器件包括:叠层设置的阳极、发光层和阴极;

步骤三:所述沟道遮挡层与所述阳极同层设置,所述目标薄膜晶体管的有源层在所述衬底基板上的正投影区域位于所述沟道遮挡层在所述衬底基板上的正投影区域内;

其中,所述沟道遮挡层背向所述目标薄膜晶体管的一侧表面的边缘区域朝向所述衬底基板的方向弯折,或者,所述沟道遮挡层与所述目标薄膜晶体管的有源层所在平面的垂直距离,小于所述阳极与所述目标薄膜晶体管的有源层所在平面的垂直距离。

举例来说,请参考图8-图12,图8-图12为本发明一实施例的阵列基板的制作方法的流程示意图,该制作方法包括:

步骤S1:请参考图8,在支撑基板(图未示出,例如为玻璃基板)上形成衬底基板10,所述衬底基板10包括第一PI层11、第一barrier层12、第二PI层13、第二barrier层14和第一buffer层15。其中,第一PI层11和第二PI层13的厚度可以为5μm~10μm,第一barrier层12可以为SiO2/a-Si,其中SiO2的厚度可以为4000A~7000A,a-Si的厚度可以为200A~600A,第二barrier层14可以为SiO2,厚度可以为4000A~6500A.,第一buffer层15可以为SiNx/SiO2,厚度可以分别为300A~700A和2000A~3500A。

步骤S2:请参考图9,在所述衬底基板上形成驱动电路、第一平坦层40和第二缓冲层50,所述驱动电路包括多个薄膜晶体管,所述多个薄膜晶体管分两层设置,其中,位于靠近所述衬底基板10一层的薄膜晶体管所在膜层为30,位于远离所述衬底基板10一层的薄膜晶体管所在膜层为60,位于靠近所述衬底基板10一层的薄膜晶体管所在膜层30包括:有源层31、第一栅绝缘层32、第一栅金属层33、第二栅绝缘层34、第二栅金属层35、第一层间介质层36、第一源漏金属层37。位于靠近所述衬底基板10一层的薄膜晶体管所在膜层60包括:第三栅金属层61、第三缓冲层62、有源层63、第三栅绝缘层64、第四栅金属层65、第二层间介质层66、第二源漏金属层37。所位于靠近所述衬底基板10一层的薄膜晶体管所在膜层60包括目标薄膜晶体管T4。

其中,第一平坦层40和第二缓冲层50位于所述膜层30和膜层60之间。

步骤S3:请参考图10,在形成所述驱动电路的衬底基板10上沉积第二平坦层70,第二平坦层70的厚度可以为1.5~2.5μm。

步骤S4:请参考图11,采用halftone(半色调)技术对第二平坦层70进行图形化处理,图形化后的所述第二平坦层70的用于设置所述沟道遮挡层82的区域为外凸弧面。

步骤S5:请参考图12,在所述第二平坦层70上沉积阳极金属层,并对阳极金属层进行图形化处理,得到阳极81和沟道遮挡层82。

步骤S6:依次形成像素定义层、发光层和阴极。

上面结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本发明的保护之内。

- 阵列基板的制作方法、阵列基板以及显示装置

- 柔性基板及其制作方法、阵列基板、显示面板和显示装置

- 显示装置、透明OLED阵列基板及其制作方法

- 一种阵列基板及其制作方法、显示面板、显示装置

- 阵列基板及其制作方法、显示装置

- 薄膜晶体管的制作方法、阵列基板的制作方法及阵列基板、显示装置

- 薄膜晶体管的制作方法、阵列基板的制作方法及阵列基板、显示装置