一种提升超级结深沟槽器件P型外延填充能力的方法

文献发布时间:2023-06-19 19:38:38

技术领域

本发明涉及半导体技术领域,特别是涉及一种提升超级结深沟槽器件P型外延填充能力的方法。

背景技术

目前业界超级结深沟槽型器件的典型作法是通过挖沟槽的方法将需要填充P型柱的沟槽一次挖空,然后一次填入P型外延形成P型柱;

超级结深沟槽器件的击穿电压(BV)与漂移区厚度和P/N柱耗尽程度有关,但深沟槽的深度和P/N柱浓度匹配程度往往受着刻蚀和外延技术、设备的限制;

在相同超级结深沟槽深度的情况下,随着器件pitch尺寸的逐渐减小会导致对P型外延的填充能力要求越来越高;

对于深沟槽的P型外延填充来说,填少了会填不满,填多了外延外翻后合并极容易产生错位,影响产品耐压及容易漏电。这就对填充时间控制提出了要求:对于大pitch产品,填充时间的允许波动范围大,并且线上可以控制,而小pitch产品填充时间允许波动范围很小(+/-50s),超出了现有工艺能力波动范围。

发明内容

鉴于以上所述现有技术的缺点,本发明的目的在于提供一种提升超级结深沟槽器件P型外延填充能力的方法,用于解决现有技术中深沟槽P型外延填充能力差导致的产品耐压性差以及产生漏电的问题。

为实现上述目的及其他相关目的,本发明提供一种提升超级结深沟槽器件P型外延填充能力的方法,至少包括:

步骤一、提供N型外延层,所述N型外延层上设有自下而上堆叠的第一硬掩膜层、第二硬掩膜层、第三硬掩膜层;

步骤二、依次刻蚀所述第三硬掩膜层、第二硬掩膜层、第一硬掩膜层以及所述N型外延层形成上下贯通的深沟槽;

步骤三、用干法刻蚀去除剩余的所述第三硬掩膜层;

步骤四、用湿法刻蚀去除所述第二硬掩膜层;

步骤五、沉积P型外延层以填充所述深沟槽;所述深沟槽内的P型外延层形成P型柱。

优选地,步骤一中的所述第三硬掩膜层的厚度大于所述第一硬掩膜层的厚度。

优选地,步骤一中的所述第一硬掩膜层为第一氧化硅层;所述第二硬掩膜层为氮化硅层;所述第三硬掩膜层为第二氧化硅层。

优选地,步骤一中的所述第二氧化硅层的厚度大于所述第一氧化硅层的厚度。

优选地,步骤四中的湿法刻蚀后,第一掩膜层的宽度就是N区宽度。

优选地,所述超级结深沟槽器件的N区宽度不足4μm。

优选地,步骤五中提供填充所述深沟槽的基准时间T,步骤五中填充所述深沟槽所用的时间允许波动范围为T-300s~T+300s。

如上所述,本发明的提升超级结深沟槽器件P型外延填充能力的方法,具有以下有益效果:本发明的方法在超级结深沟槽器件的制造过程中,当深沟槽刻蚀完成后,用干法刻蚀去掉大部分硬掩膜表面的氧化层,将该工艺用传统的湿法刻蚀时间缩短,从而达到了增加P型外延填充过程中深沟槽上表面氧化层的宽度、将产品的填充时间的允许波动范围扩大的目的。

附图说明

图1显示为本发明中的深沟槽结构示意图;

图2显示为本发明中湿法刻蚀后剩余的所述第一硬掩膜层的结构示意图;

图3显示为本发明中深沟槽内填充P型外延层后的结构示意图;

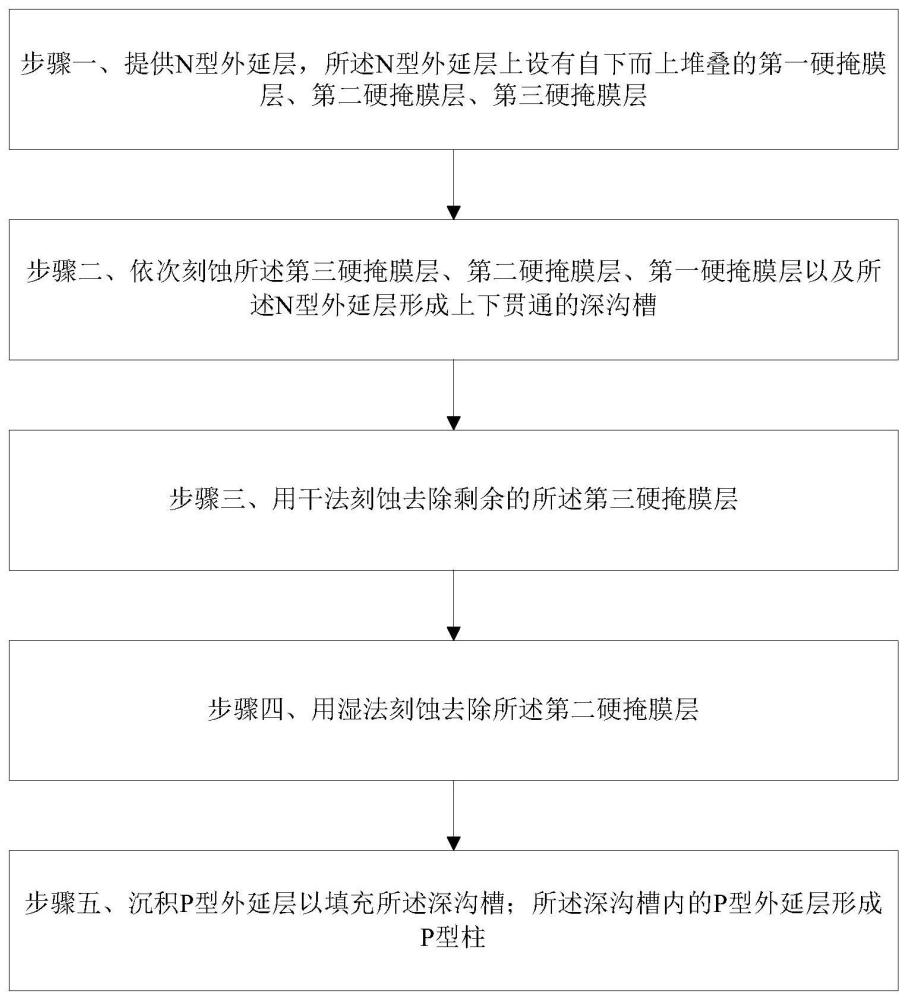

图4显示为本发明中提升超级结深沟槽器件P型外延填充能力的方法流程图。

具体实施方式

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

请参阅图1至图4。需要说明的是,本实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图式中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

本发明提供一种提升超级结深沟槽器件P型外延填充能力的方法,如图4所示,图4显示为本发明中提升超级结深沟槽器件P型外延填充能力的方法流程图,该方法至少包括以下步骤:

步骤一、提供N型外延层,所述N型外延层上设有自下而上堆叠的第一硬掩膜层、第二硬掩膜层、第三硬掩膜层;

本发明进一步地,本实施例的步骤一中的所述第三硬掩膜层的厚度大于所述第一硬掩膜层的厚度。

本发明进一步地,本实施例的步骤一中的所述第一硬掩膜层为第一氧化硅层;所述第二硬掩膜层为氮化硅层;所述第三硬掩膜层为第二氧化硅层。

本发明进一步地,本实施例的步骤一中的所述第二氧化硅层的厚度大于所述第一氧化硅层的厚度。

如图1所示,图1显示为本发明中的深沟槽结构示意图,该步骤一提供N型外延层01,所述N型外延层01上设有自下而上堆叠的第一硬掩膜层02、第二硬掩膜层03、第三硬掩膜层04;本实施例中所述第三硬掩膜层04的厚度大于所述第一硬掩膜层02的厚度。所述第一硬掩膜层02为第一氧化硅层;所述第二硬掩膜层03为氮化硅层;所述第三硬掩膜层04为第二氧化硅层。

步骤二、依次刻蚀所述第三硬掩膜层、第二硬掩膜层、第一硬掩膜层以及所述N型外延层形成上下贯通的深沟槽;如图1所示,该步骤二依次刻蚀所述第三硬掩膜层、04第二硬掩膜层03、第一硬掩膜层02以及所述N型外延层形成上下贯通的深沟槽A。

步骤三、用干法刻蚀去除剩余的所述第三硬掩膜层04;

步骤四、用湿法刻蚀去除所述第二硬掩膜层03;

本发明进一步地,本实施例的步骤四中的湿法刻蚀后,第一掩膜层的宽度就是N区宽度。如图2所示,图2显示为本发明中湿法刻蚀后剩余的所述第一硬掩膜层的结构示意图。该步骤四中用湿法刻蚀去除所述第二硬掩膜层03;湿法刻蚀后,第一掩膜层的宽度就是N区宽度。

步骤五、沉积P型外延层以填充所述深沟槽;所述深沟槽内的P型外延层形成P型柱。

本发明进一步地,本实施例的所述超级结深沟槽器件的N区宽度不足4μm。

本发明进一步地,本实施例的步骤五中提供填充所述深沟槽的基准时间T,步骤五中填充所述深沟槽所用的时间允许波动范围为T-300s~T+300s。

如图3所示,图3显示为本发明中深沟槽内填充P型外延层后的结构示意图。该步骤五中沉积P型外延层以填充所述深沟槽;所述深沟槽内的P型外延层形成P型柱05。本实施例的步骤五中提供填充所述深沟槽的基准时间T,步骤五中填充所述深沟槽所用的时间波动范围为T-300s~T+300s。

根据现有的工艺实践,传统的刻蚀方法中,采用湿法刻蚀所述第三硬掩膜层所用的时间约为13min,而本发明的方法,步骤三中所述第三硬掩膜层采用干法刻蚀取代湿法刻蚀。从而将填充时间允许波动范围从+/-50s提升到+/-300s。P型外延层的填充能力较大。

综上所述,本发明的方法在超级结深沟槽器件的制造过程中,当深沟槽刻蚀完成后,用干法刻蚀去掉大部分硬掩膜表面的氧化层,将该工艺用传统的湿法刻蚀时间缩短,从而达到了增加P型外延填充过程中深沟槽上表面氧化层的宽度、将产品的填充时间的波动范围扩大的目的。所以,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

- 一种横向沟槽型MOSFET器件及其制备方法

- 超级结深沟槽外延填充参数的计算方法

- 一种改善超级结深沟槽外延层平坦化的方法