一种液压溢流阀试验系统

文献发布时间:2023-06-19 19:38:38

技术领域

本发明涉及一种液压溢流阀试验装置。

背景技术

液压技术在各个领域的应用都十分广泛,对于液压元件的研发和生产来说,测试液压元件性能是必不可少的工作环节;有的液压溢流阀试验系统结构较为简单,只配置基础的阀组及其管路,没有配置流量计和压力表;有的试验系统即使配置流量计和压力表,但没有溢流阀或换向阀;有的没有配置液压泵站,需外接液压泵站才能进行测试;因此现有的溢流阀的性能测试须在多个设备上进行,不能在一台测试设备上独立完成,从而不能达到测试要求。

对于急需出厂的溢流阀,稳态、瞬态的多种性能测试是必不可少的,如果溢流阀试验系统功能单一,会影响溢流阀出厂效率,因此无法满足现代化工业的需要。

发明内容

本发明的目的是为了解决现有的溢流阀的性能测试装置安装以及拆卸都不方便,导致试验效率低的问题,提出了一种液压溢流阀试验系统。

本发明所述的一种液压溢流阀试验系统,该试验系统包括油箱、液压泵、单向阀、比例溢流阀、电磁换向阀、底座、底盘、节流阀、换热器和流量计;

所述油箱的出油口与液压泵的入液口相连通,液压泵的出液口与单向阀的入口相连通,单向阀的出口与电磁换向阀的进液口相连通,电磁换向阀的出液口与被试阀的一端相连通,被试阀的另一端与节流阀的一端相连通,节流阀的另一端与换热器的入液口相连通,换热器的出液口与油箱的回油口相连通;

所述流量计设置在被试阀的另一端与节流阀一端的管路上;

所述比例溢流阀的一端与油箱连通,比例溢流阀的另一端连通在液压泵的出液口与单向阀的入口之间的管路上;

所述油箱、液压泵、被试阀以及换热器分别设置在底盘上;

所述底盘以倾斜的方式设置在底座上。

进一步的,该试验系统还包括电机、联轴器和钟型罩;

所述电机的驱动轴通过联轴器与液压泵的旋转轴刚性连接;

所述钟型罩设置在联轴器外部,并且钟型罩的一端通过法兰固定在电机上,钟型罩的另一端通过法兰连接在液压泵上。

进一步的,该试验系统还包括吸油过滤器、空气滤清器和回油过滤器;

所述油箱的出油口其前侧壁上,吸油过滤器设置在油箱的出油口处;

所述油箱的顶端设有通气孔,空气滤清器设置在油箱的通气孔处;

所述油箱的回油口位于其顶端,回油过滤器设置在油箱的回油口处。

进一步的,该试验系统还包括液位温度计;

所述液位温度计设置在油箱的前侧壁上,液位温度计用于显示油箱内液位的高度以及用于显示油箱内液体的温度。

进一步的,该试验系统还包括温度计、一号压力表和二号压力表;

所述温度计设置在电磁换向阀的出液口与被试阀之间的管路上,温度计用于测量进入被试阀液体的温度;

所述一号压力表设置在电磁换向阀的出液口与被试阀之间的管路上,一号压力表用于测量进入被试阀液体的压力;

所述二号压力表设置在被试阀与节流阀之间的管路上,二号压力表用于测量流出被试阀液体的压力。

进一步的,该试验系统还包括蓄能器、压力继电器和截止阀;

所述蓄能器的进出口连通在液压泵的出液口与单向阀的入口之间的管路上;

所述截止阀设置在蓄能器的进出口处;

所述压力继电器设置在蓄能器的进出口的管路上。

进一步的,该试验系统还包括漏油板和集油槽;

所述漏油板设置在底盘上,并位于被试阀的正下方;

所述集油槽设置在底盘较低侧的正下方,并位于底座的侧壁上。

本发明的有益效果为:通过油箱与液压泵的设置,构成液压动力源,不需外接液压泵站,提高了测试效率;同时该试验系统占地空间小,该试验系统中各部分布置合理,便于安装、拆卸、维修;液压原理完善,测试内容广泛,确保被试阀(被测试溢流阀)功能正常,试验效率高。

附图说明

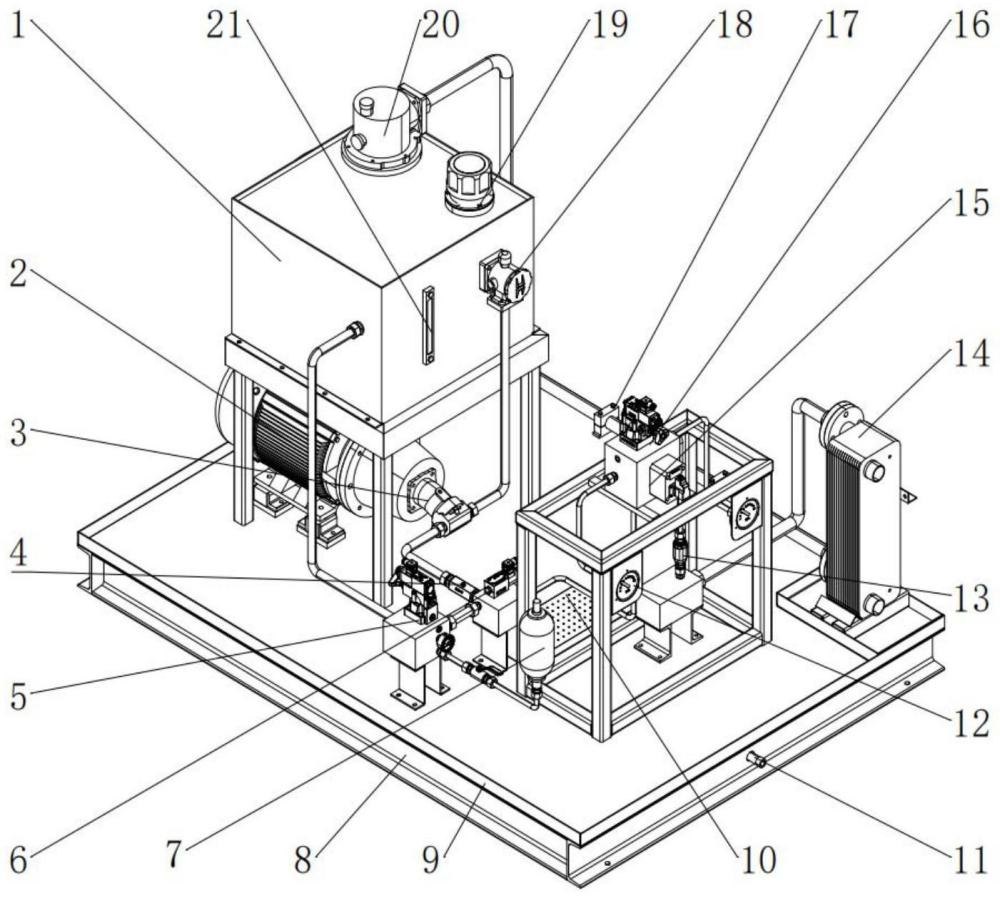

图1为具体实施方式一所述的一种液压溢流阀试验系统的立体结构示意图;

图2为具体实施方式一所述的一种液压溢流阀试验系统的液压原理图。

具体实施方式

结合图1和图2说明本实施方式,本实施方式所述的1、一种液压溢流阀试验系统,其特征在于,该试验系统包括油箱1、液压泵3、单向阀4、比例溢流阀5、电磁换向阀6、底座8、底盘9、节流阀13、换热器14和流量计15;

所述油箱1的出油口与液压泵3的入液口相连通,液压泵3的出液口与单向阀4的入口相连通,单向阀4的出口与电磁换向阀6的进液口相连通,电磁换向阀6的出液口与被试阀16的一端相连通,被试阀16的另一端与节流阀13的一端相连通,节流阀13的另一端与换热器14的入液口相连通,换热器14的出液口与油箱1的回油口相连通;

所述流量计15设置在被试阀16的另一端与节流阀13一端的管路上;

所述比例溢流阀5的一端与油箱1连通,比例溢流阀5的另一端连通在液压泵3的出液口与单向阀4的入口之间的管路上;

所述油箱1、液压泵3、被试阀16以及换热器14分别设置在底盘9上;

所述底盘9以倾斜的方式设置在底座8上;底盘9用于承载试验系统。

在本实施方式中,换热器14为钎焊换热器,钎焊换热器通过钎焊换热器安装架设置在底盘9上,钎焊换热器用于调节液压油的温度;油箱1和液压泵3构成动力源;所述比例溢流阀5于调节该试验系统的压力;电磁换向阀6用于控制通过被测阀16的流量;所述单向阀4为防止液压油回流,单向阀4为6通径单向节流阀,便于安装、连接;流量计15为齿轮流量计,流量计15用于测试通过被试阀16的流量;

该试验系统还包括试验台架,所述被测阀16设置在试验台架上,试验台架设置在底盘9上;

比例溢流阀5的通径为10,可调节试验系统压力;

电磁换向阀6的通径为10,其处于常开状态,当比例溢流阀5进行瞬态阶跃测试时,电磁换向阀处于关闭状态,使该试验系统流量发生阶跃变化;

节流阀13设置于试验台架下方,用于调节试验系统回油流量,需要时可以起到卸荷作用;

单向阀4的通径为6,单向阀4与电磁换向阀6共用一个阀块,起到防止液压油回流作用。

优选实施例中,该试验系统还包括电机2、联轴器和钟型罩;

所述电机2的驱动轴通过联轴器与液压泵3的旋转轴刚性连接;

所述钟型罩设置在联轴器外部,并且钟型罩的一端通过法兰固定在电机2上,钟型罩的另一端通过法兰连接在液压泵3上。

在本实施方式中,为了节省空间,将电机2设置在油箱1的正下方。

优选实施例中,该试验系统还包括吸油过滤器18、空气滤清器19和回油过滤器20;

所述油箱1的出油口其前侧壁上,吸油过滤器18设置在油箱1的出油口处;

所述油箱1的顶端设有通气孔,空气滤清器19设置在油箱1的通气孔处;

所述油箱1的回油口位于其顶端,回油过滤器20设置在油箱1的回油口处。

在本实施方式中,通气孔用于保证油箱1内液体在循环过程中气压平衡;吸油过滤器18用于对流出油箱1的液体进行过滤;空气滤清器19用于对进入油箱1的空气进行过滤,防止外部异物进行油箱1内部;回油过滤器20用于对回流至油箱1内的液体进行过滤;

优选实施例中,该试验系统还包括液位温度计21;

所述液位温度计21设置在油箱1的前侧壁上,液位温度计21用于显示油箱1内液位的高度以及用于显示油箱1内液体的温度。

优选实施例中,该试验系统还包括温度计22、一号压力表12和二号压力表24;

所述温度计22设置在电磁换向阀6的出液口与被试阀16之间的管路上,温度计22用于测量进入被试阀16液体的温度;

所述一号压力表12设置在电磁换向阀6的出液口与被试阀16之间的管路上,一号压力表12用于测量进入被试阀16液体的压力;

所述二号压力表24设置在被试阀16与节流阀13之间的管路上,二号压力表24用于测量流出被试阀16液体的压力。

在本实施方式中,一号压力表12和二号压力表24均设置在试验台架上,分别用于测试被试阀16进、出口的压力。

优选实施例中,该试验系统还包括蓄能器7、压力继电器23和截止阀25;

所述蓄能器7的进出口连通在液压泵3的出液口与单向阀4的入口之间的管路上;

所述截止阀25设置在蓄能器7的进出口处;

所述压力继电器23设置在蓄能器7的进出口的管路上。

在本实施方式中,所述压力继电器7用于测试比例溢流阀5的压力值,蓄能器7以及截止阀25的设置用于为该试验系统吸收压力冲击。

优选实施例中,该试验系统还包括漏油板10和集油槽11;

所述漏油板10设置在底盘9上,并位于被试阀16的正下方;

所述集油槽11设置在底盘9较低侧的正下方,并位于底座8的侧壁上。

在本实施方式中,通过设置漏油板10以及集油槽11,便于对该试验系统泄漏的液体进行收集。

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

- 一种凸轮驱动比例溢流阀的轴瓦疲劳试验机液压控制系统

- 一种凸轮驱动比例溢流阀的轴瓦疲劳试验机液压控制系统