一种防变形工程塑料填充物骨架结构及其应用

文献发布时间:2023-06-19 19:38:38

技术领域

本发明属于熔模精密铸件制造技术领域,特别提供一种防变形工程塑料填充物骨架结构及其应用。

背景技术

随着我国航空航天和武器装备等领域的迅速发展,对铝合金铸件的需求量越来越大,对铸件尺寸精度、表面质量和内部冶金质量的要求也越来越高,并且逐渐向大型、薄壁、复杂和整体的方向发展。对于薄壁曲面有轮廓度要求的铸件,特别是流道面,一般用于熔模铸造的蜡件极易发生扭曲、塌陷等影响轮廓度的变形,使得最终铸造获得的铸件流道面发生严重变形,从而导致铸件不合格。目前工艺措施就是通过增加补偿或者增加工艺筋条来防变形。

通过增加补偿或者增加工艺筋条来防变形,会增加铸件结构的设计难度和造成铸件出品率降低,还会造成后续清铲和加工困难,不仅会增加经费支出,还会延长铸件的生产周期。

发明内容

为了克服上述现有技术存在的问题,本发明的目的在于提供一种防变形工程塑料填充物骨架结构及其应用。

本发明技术方案如下:

一种防变形工程塑料填充物骨架结构,其特征在于:所述填充物骨架结构均匀分布有孔洞结构,以利于蜡料充型,同时在两侧均匀分布有完全相同的定位凸点,以保证填充物骨架结构位于蜡模中间位置。

作为优选的技术方案:

所述孔洞结构直径为3~7㎜,相邻两个孔洞结构的间隔为30~50㎜;所述填充物骨架结构的壁厚在1~3㎜之间,不同部位具体厚度取决于该处铸件的厚度,以保证每个部位两侧蜡模厚度一致,转角和厚薄连接处采用圆弧过渡。

所述填充物骨架结构由工程塑料制备而成,本发明优选采用高刚性工程塑料,其洛氏硬度≥115,静弯强度≥100MPa,所述高刚性工程塑料包含15~25重量份的ABS树脂、75~85重量份的SAN共聚物和0.8~1.5重量份的助剂,其中ABS树脂与SAN共聚物添加量之和必为100重量份,所述助剂为润滑剂,所述ABS树脂为乳液接枝-本体SAN掺混法ABS树脂。

其中:

每100重量份ABS树脂中包含14~20重量份的ABS接枝粉料和80~86重量份的SAN共聚物,所述ABS接枝粉料的平均橡胶粒子大小为0.2~0.5μm;所述ABS接枝粉料为50-55wt%的聚丁二烯橡胶形成的橡胶粒子和45-50wt%的SAN共聚物通过乳液聚合形成的接枝聚合物;所述ABS树脂在试验温度220℃、负荷10kg下的熔融指数为3~8g/10分钟。

每100重量份SAN共聚物中包含15~25重量份的丙烯腈和75~85份苯乙烯,所述SAN树脂的平均分子量为180000-300000;

所述润滑剂为乙烯基二硬脂酰胺、硬脂酸盐中的一种或多种,所述硬脂酸盐为硬脂酸镁、硬脂酸钙、硬脂酸锌、硬脂酸钡中的一种或多种。

将ABS树脂、SAN共聚物和润滑剂进行熔融共混、挤出,即可得到所述高刚性工程塑料。

本发明还提供了一种带有所述防变形工程塑料填充物骨架结构的铝合金精铸件蜡模的制作方法,其特征在于,具体包括以下步骤:

1)根据铸件的结构特点,利用三维建模软件设计设计防变形工程塑料填充物骨架结构;

2)设计和制作防变形工程塑料填充物骨架结构的模具;

3)工程塑料干燥和模具预热;

4)向模具中注入工程塑料;

5)待工程塑料冷却硬化后,取模;

6)清理工程塑料填充物骨架结构两侧定位凸点,保证所有定位凸点顶端全部光滑无异物;

7)将工程塑料填充物骨架结构进行加热,以去除内应力,具体包括:将工程塑料填充物骨架结构放于70~80℃的热风循环干燥箱内2~4h,再冷却至室温;

8)将去应力后的工程塑料填充物骨架结构放入产品蜡模模具中;

9)在压蜡机上进行蜡模制作。

其中:

步骤2)中,防变形工程塑料填充物骨架结构的模具采用不锈钢材料经机械加工而成。

步骤3)中,注塑前,工程塑料需要进行干燥处理,干燥温度为70~85℃,干燥时间为2~6h;注塑前模具需要预热到50~100℃。

步骤4)中,工程塑料注入温度为240~265℃。

与现有技术相比,本发明提供的技术方案包括以下有益效果:

在蜡模制作时模具中加入工程塑料骨架进行压蜡包裹骨架,因为工程塑料具有良好的机械强度、尺寸稳定性和刚性,所以该类蜡件在后面的修整、组合、放置以及制壳过程中就不会产生塑性永久变形而导致铸件曲面轮廓度出现严重超差,不仅有效降低了产品蜡模模具结构设计的复杂程度,还避免了铸件后续大量的加工,降低产品的加工成本,显著缩短了生产周期。

附图说明

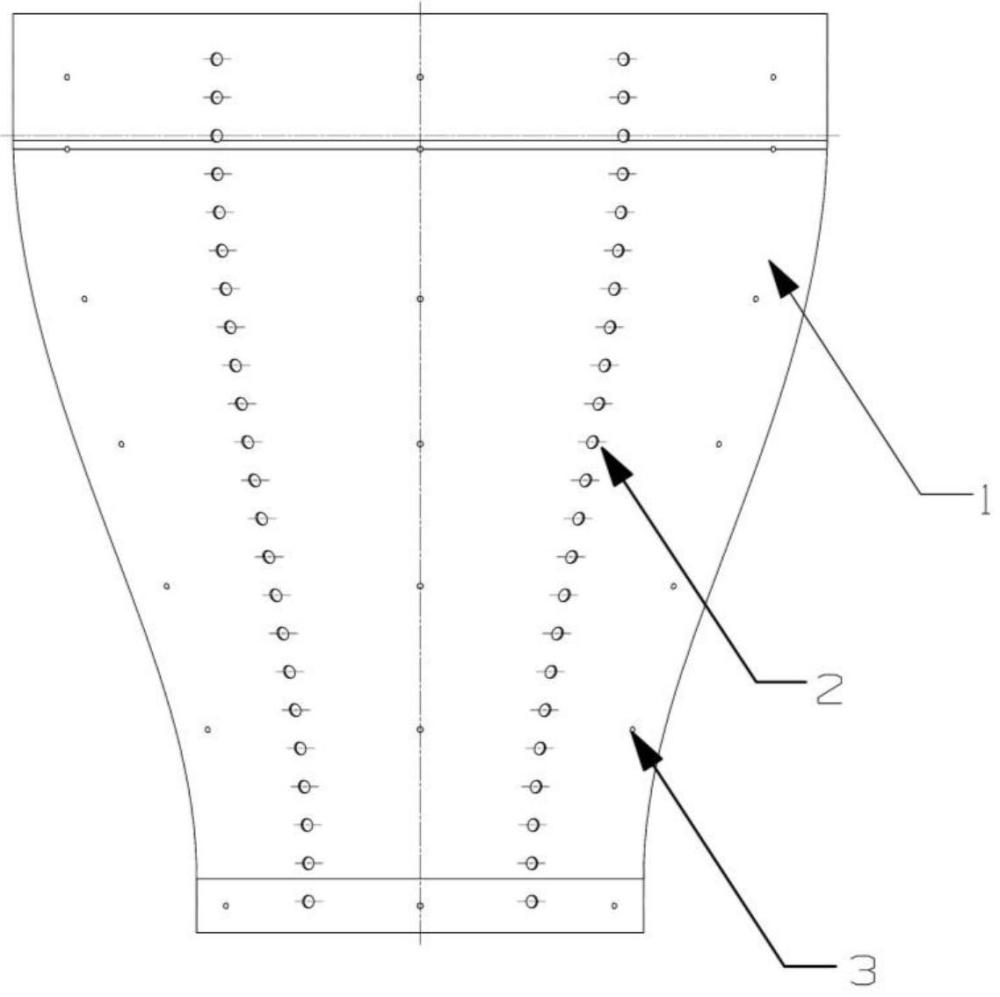

图1防变形工程塑料填充物骨架结构示意图。

附图标记:1-填充物骨架结构;2-孔洞结构;3-定位凸点。

具体实施方式

实施例1

如图1所示,一种防变形工程塑料填充物骨架结构1,其上均匀分布有直径为5㎜的孔洞结构2,相邻两个孔洞结构2的间隔为30~50㎜,同时在两侧均匀分布有完全相同的定位凸点3,填充物骨架结构1的壁厚在1~2㎜之间,不同部位具体厚度取决于该处铸件的厚度,以保证每个部位两侧蜡模厚度一致,转角和厚薄连接处采用圆弧过渡。

所述填充物骨架结构1采用高刚性工程塑料,包含15重量份ABS树脂(丙烯腈-丁二烯-苯乙烯)、85重量份SAN共聚物(苯乙烯-丙烯腈)和1.5重量份助剂,所述ABS树脂为乳液接枝-本体SAN掺混法ABS树脂,ABS树脂在试验温度220℃、负荷10kg下的熔融指数为8g/10分钟。

相对于ABS树脂100重量份,包含20重量份的ABS接枝粉料(ABS接枝粉料为52%的聚丁二烯橡胶形成的橡胶粒子和48wt%的SAN共聚物通过乳液聚合形成的接枝聚合物,平均橡胶粒子大小为0.4μm)、80重量份的SAN共聚物。

相对于SAN共聚物100重量份,包含15重量份的丙烯腈和85份苯乙烯。所述的SAN共聚物的平均分子量为290000。

所述助剂是兼具内润滑和外润滑的硬脂酸镁。

将ABS树脂、SAN共聚物和润滑剂进行熔融共混、挤出,得到所述高刚性工程塑料的洛氏硬度121,静弯强度108MPa。

实施例2

与实施例1的不同之处在于采用的工程塑料成分及其配比不同,具体如下:

一种高刚性工程塑料,包含20重量份ABS树脂(丙烯腈-丁二烯-苯乙烯)、80重量份SAN共聚物(苯乙烯-丙烯腈)和1.3重量份助剂,所述ABS树脂为乳液接枝-本体SAN掺混法ABS树脂,ABS树脂在试验温度220℃、负荷10kg下的熔融指数为8g/10分钟。

相对于ABS树脂100重量份,包含16重量份的ABS接枝粉料(ABS接枝粉料为50%的聚丁二烯橡胶形成的橡胶粒子和50wt%的SAN共聚物通过乳液聚合形成的接枝聚合物,平均橡胶粒子大小为0.3μm)、84重量份的SAN共聚物。

相对于SAN共聚物100重量份,包含19重量份的丙烯腈和81份苯乙烯。所述的SAN共聚物的平均分子量为280000。

所述助剂包含1.1重量份的EBA内部润滑剂和0.2重量份的兼具内润滑和外润滑的硬脂酸镁。

将ABS树脂、SAN共聚物和润滑剂进行熔融共混、挤出,得到所述高刚性工程塑料的洛氏硬度120,静弯强度105MPa。

实施例3

以某型号铝合金框架铸件为例,材质ZL101A,轮廓尺寸为670mm×500mm×210mm,典型壁厚4mm,铸件为Ⅰ类、尺寸精度CT7。其实施的具体步骤如下:

步骤1):该铸件有一处大型薄壁平面,根据平面尺寸和结构使用UG三维建模软件设计防变形工程塑料填充物骨架结构,工程塑料填充物骨架结构的壁厚2㎜,均匀分布有直径为5㎜的孔洞结构,相邻两个孔洞结构的间隔为35㎜,两侧均布有完全相同的6个定位凸点。

步骤2):根据步骤1)设计的防变形工程塑料填充物骨架结构,通过UG三维建模软件的布尔运算工具设计防变形工程塑料填充物骨架结构的模具,然后利用机械加工,加工出不锈钢模具。

步骤3):预先将实施例1所述工程塑料放入温度为75℃的循环热风干燥箱中进行干燥处理3h,同时将不锈钢模具预热到70℃。

步骤4):将工程塑料加热熔化,待温度达到250℃时注入预热好的不锈钢模具中。

步骤5):待工程塑料冷却硬化后,将其从不锈钢模具中取出。

步骤6):清理步骤5)中取出的工程塑料填充物骨架结构的两侧定位凸点,保证所有定位凸点顶端全部光滑无异物。

步骤7):将清理后的工程塑料填充物骨架结构放于70℃的热风循环干燥箱内加热2h,以去除内应力,冷却至室温。

步骤8):将应力后的工程塑料填充物骨架结构放入产品蜡模模具中,在压蜡机上进行蜡模制作,待蜡模冷却后,取模。

对带有防变形工程塑料填充物骨架结构的蜡模进行尺寸检测,该平面处蜡模未发生明显变形,满足铸件要求。相对于该薄壁平面处添加工艺筋条,节省约0.5万元的费用,缩短加工周期5天。铸件经尺寸检验,尺寸精度达到CT7。

实施例4

以某型号铝合金后舱铸件为例,材质ZL114A,存在一个大型进气道曲面结构,典型壁厚4mm,铸件为Ⅰ类、尺寸精度CT7。其实施的具体步骤如下:

步骤1):该铸件有一处大型进气道曲面结构,蜡件极易发生变形,根据曲面尺寸和结构使用UG三维建模软件设计防变形工程塑料填充物骨架结构,工程塑料填充物骨架结构的壁厚1.5㎜,均匀分布有直径为5㎜的孔洞结构,相邻两个孔洞结构的间隔为45㎜,两侧均布有完全相同的10个定位凸点。

步骤2):根据步骤1)设计的防变形工程塑料填充物骨架结构,通过UG三维建模软件的布尔运算工具设计防变形工程塑料填充物骨架结构的模具,然后利用机械加工,加工出不锈钢模具。

步骤3):预先将实施例2所述工程塑料放入温度为70℃的循环热风干燥箱中进行干燥处理4h,同时将不锈钢模具预热到85℃。

步骤4):将工程塑料加热熔化,待温度达到265℃时注入预热好的不锈钢模具中。

步骤5):待工程塑料冷却硬化后,将其从不锈钢模具中取出。

步骤6):清理步骤5)中取出的工程塑料填充物骨架结构的两侧定位凸点,保证所有定位凸点顶端全部光滑无异物。

步骤7):将清理后的工程塑料填充物骨架结构放于75℃的热风循环干燥箱内加热3h,以去除内应力,冷却至室温。

步骤8):将去应力后的工程塑料填充物骨架结构放入产品蜡模模具中,在压蜡机上进行蜡模制作,待蜡模冷却后,取模。

对带有防变形工程塑料填充物骨架结构的蜡模进行尺寸检测,该平面处蜡模未发生明显变形,满足铸件要求。相对于该薄壁平面处添加工艺筋条,节省约1万元的费用,缩短加工周期7天。铸件经尺寸检验,尺寸精度达到CT7。

对比例

以某型号铝合金后舱铸件为例,材质ZL114A,存在一个大型进气道曲面结构,典型壁厚4mm,铸件为Ⅰ类、尺寸精度CT7。该铸件有一处大型进气道曲面结构,蜡件极易发生变形。

直接在压蜡机上进行蜡模制作,待蜡模冷却后,取模。对不带有防变形工程塑料填充物骨架结构的蜡模进行尺寸检测,发现该大型进气道曲面结构处蜡件发生了明显变形,后期经过局部的修补和矫形勉强可以满足铸件要求,为了防止蜡件在后续运输和制壳过程中发生变形,在曲面处均匀粘接了10条工艺筋。铸件浇注后扫描尺寸发现尺寸精度仅为CT8,然后进行了反复的矫形,同时工艺筋条的切割和打磨耽误了较长时间。相对于该薄壁曲面处设计带有防变形工程塑料填充物骨架结构的蜡模后制壳浇注获得铸件,整个过程多花费约2万元的费用,延迟周期10天。

综上,本发明在蜡模制作时的模具中加入工程塑料骨架进行压蜡,因为工程塑料具有良好的机械强度和尺寸稳定性,所以该类蜡件在后面的修整、组合、放置以及制壳过程中就不会产生塑性永久变形而导致铸件曲面轮廓度出现严重超差的问题,不仅有效降低了产品蜡模模具结构设计的复杂程度,而且避免了铸件后续大量的加工,降低产品的加工成本,显著缩短了生产周期。

本发明未尽事宜为公知技术。

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

- 一种防腐蚀带有防堵塞结构的工程塑料弯头

- 一种防污垢结构的工程塑料弯头及其应用

- 一种带有卡接结构的工程塑料法兰及其应用

- 一种用于PCIE板卡的防变形结构件及使用方法

- 一种水室脱模防变形结构

- 铝合金精铸件蜡件防变形填充物骨架用高刚性工程塑料

- 一种超静音电源车降噪消声车厢防变形门框骨架结构