一种可双向调节的控制阀结构

文献发布时间:2023-06-19 19:38:38

技术领域

本发明涉及一种可双向调节的控制阀结构,属于工程机械设备技术领域。

背景技术

控制阀是柱塞泵实现变量的重要部件,控制阀通过接收柱塞泵受到的外负载压力信号,根据控制阀内部的伺服反馈机构,通过调整柱塞泵的输出流量,使柱塞泵输入功率p(功率)=Q(流量)×P(压力),与发动机的输出功率匹配,避免发动机的功率得不到充分利用,造成能源浪费,或者是柱塞泵的输入功率超出发动机的输出功率,造成发动机憋车熄火。控制阀的伺服反馈机构根据发动机的输出功率最大值,通过调节控制弹簧的预压缩量来调整流量输出,当外负载达到预设定压力,控制阀伺服机构将柱塞泵的排量降低,保证此时柱塞泵的输出流量与负载压力的乘积小于发动机的输出功率,避免出现憋车熄火;当外负载压力较低时,调节控制弹簧压缩量较少,为了充分利用发动机的输出功率,控制阀伺服反馈机构将柱塞泵的排量升高,使得柱塞泵的输出流量与负载压力的乘积接近于发动机输出功率,保证系统的运行速度,充分利用发动机的输出能源。

在闭式液压系统柱塞泵驱动行走的应用中,左、右行走马达是由2个串泵驱动,为了保证车辆行驶不会出现一边快,一边慢的问题,就需要前、后两个串泵在负载一定的情况下,输出流量保持一致,因此对柱塞泵控制阀的伺服反馈机构提出了较高的要求。前、后串泵接收到一样的负载信号,输出的流量存在偏差,会导致机械行走朝着行走慢的一侧倾斜,这是不可以被接受的。在传统的设计中,通常会增加辅助的调节结构,来保证同负载情况下,柱塞的输出流量一致。如图1-3所示,控制阀X1口接收到负载液压油向前驱动马达信号时,液压油进入主阀杆1的A端,驱动主阀杆1向右运动,阀芯9通过螺纹锁紧与主阀杆1联动,主阀杆1运动时,阀芯9转动,阀芯9转动角度对应柱塞泵的输出流量,调节螺杆二10调节弹簧压缩量可以调节阀芯的旋转角度,保证前后串泵向前控制的柱塞泵输出的流量一致。控制阀X2口接收到负载液压油向后驱动马达信号时,液压油进入主阀杆1的B端,推动主阀杆1向左运动,阀芯9转动方向改变,此时阀芯9角度完全是由负载压力和弹簧刚度决定,前、后串泵控制后退输出流量不可以调节,只能依靠弹簧刚度、零件加工精度保证,很难做到输出流量一致。由于行走机械是要兼顾向前和向后两个方向的行走动作,但目前常规设计的控制阀只在向前行走的方向上做了辅助可调结构,保证了前进方向流量的一致性,未能兼顾后退动作的流量一致性,导致机械后退操作出现跑偏,影响整机操作性能。

因此,本技术领域亟需开发一种可双向调节的控制阀结构,既可以满足驱动车辆向前行走前、后串泵的输出流量可调,又可以实现车辆向后行走时,前、后串泵的输出流量可调,保证流量的一致性,避免出现跑偏,影响整机操作性能。在目前市场上客户追求驾乘体验和产品高性能要求的趋势下,开发一种可双向调节的控制阀结构已经是迫在眉睫。

发明内容

本发明的目的是为解决如何既可以满足驱动车辆向前行走时前、后串泵的输出流量可调,又可以实现车辆向后行走时,前、后串泵的输出流量可调,保证流量的一致性,避免出现跑偏的技术问题。

为达到解决上述问题的目的,本发明所采取的技术方案是提供一种可双向调节的控制阀结构,控制阀中包括主阀杆、阀芯和调节螺杆二;主阀杆的一端设有调节螺杆二;主阀杆的中部垂直设有阀芯;主阀杆的另一端设有用于保证车辆后退时前、后串泵的输出流量保持一致的调节机构;所述调节机构包括抵接主阀杆另一端的弹性机构。

优选地,所述调节机构沿主阀杆轴向设置。

优选地,所述调节机构包括弹簧、弹簧座和螺杆一;所述主阀杆远离调节螺杆二一端的杆体外周设为台阶状结构;主阀杆的外周套设有弹簧,弹簧的一端抵接台阶状结构,弹簧的另一端设有弹簧座;弹簧座的一端对应主阀杆的末端,弹簧座的另一端与穿设于控制阀阀体中的螺杆一的一端抵接。

优选地,所述螺杆一与主阀杆的中轴线重合。

优选地,所述螺杆一的另一端设为便于调节螺杆一向主阀杆方向移动的外六方螺杆结构;所述螺杆一通过螺纹连接在控制阀上,螺杆一设于控制阀外部的另一端套设有螺母。

优选地,所述弹簧座的外周套设有螺帽。

优选地,所述螺帽通过螺纹固定在控制阀体中,螺帽与阀体之间设有O形圈二。

优选地,所述弹簧座的外周与螺帽内壁之间设有O形圈一。

相比现有技术,本发明具有如下有益效果:

本发明提供的控制阀不仅能调节向前行驶方向时柱塞泵输出流量重合性,同时能够调节向后行驶方向时柱塞泵输出流量的重合性,对优化整机操控性,提高产品性能具有重要的作用。

附图说明

图1为现有控制阀外观结构示意图;

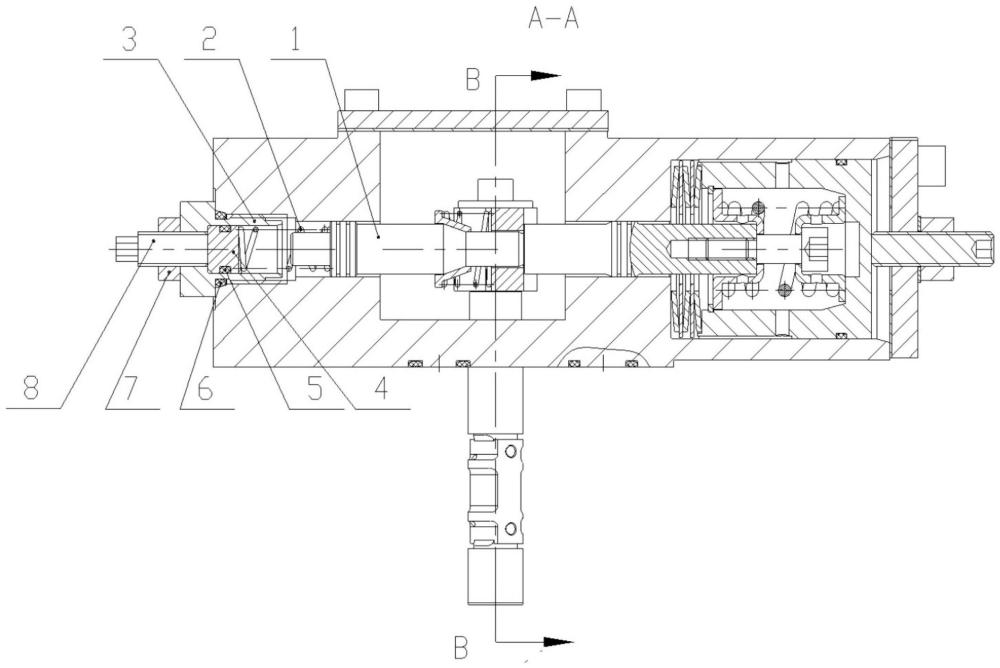

图2为图1中A-A剖面结构示意图;

图3为图1在B-B剖面结构示意图;

图4为本发明实施例中提供的一种可双向调节的控制阀外观结构示意图;

图5为图4中A-A剖面结构示意图;

图6为图4中B-B剖面结构示意图;

附图标记:1.主阀杆;2.弹簧;3.螺帽;4.弹簧座;5.O形圈一;6.O形圈二;7.螺母;8.螺杆一;9.阀芯;10.调节螺杆二。

具体实施方式

为使本发明更明显易懂,兹以优选实施例,并配合附图作详细说明如下:

如图1-6所示,本发明提供一种可双向调节的控制阀结构,控制阀中包括主阀杆1、阀芯9和调节螺杆二10;主阀杆1的一端设有调节螺杆二10;主阀杆1的中部垂直设有阀芯9;主阀杆1的另一端设有用于保证车辆后退时前、后串泵的输出流量保持一致的调节机构。调节机构包括抵接主阀杆1另一端的弹性机构;调节机构沿主阀杆1轴向设置;调节机构包括弹簧2、弹簧座4和螺杆一8;主阀杆1远离调节螺杆二10一端的杆体外周设为台阶状结构;主阀杆1的外周套设有弹簧2,弹簧2的一端抵接台阶状结构,弹簧2的另一端设有弹簧座4;弹簧座4的一端对应主阀杆1的末端,弹簧座4的另一端与穿设于控制阀阀体中的螺杆一8的一端抵接。螺杆一8与主阀杆1的中轴线重合。螺杆一8的另一端设为便于调节螺杆一8向主阀杆1方向移动的外六方螺杆结构;螺杆一8通过螺纹连接在控制阀上,螺杆一8设于控制阀外部的另一端套设有螺母7。弹簧座4的外周套设有螺帽3。螺帽3通过螺纹固定在控制阀体上,螺帽3与阀体之间设有O形圈二6。弹簧座4的外周与螺帽3内壁之间设有O形圈一5。

实施例

如图4-6所示,本发明提供一种可双向调节的控制阀结构,包括主阀杆1、弹簧2、螺帽3、弹簧座4、O形圈一5、O形圈二6、螺母7以及螺杆一8;主阀杆1的左侧设计为台阶结构,台阶面用于固定放置弹簧2;螺帽3通过螺纹锁紧在控制阀体上,通过O形圈二6与阀体形成角密封形式密封液压油;弹簧座4安装在螺帽3内孔中,弹簧座4的外圆开设方槽,放置O形圈一5,与螺帽3内孔形成柱面密封形式密封液压油;螺母7用于锁紧螺杆一8,起到防松作用;螺杆一8为外六方螺杆结构,螺纹用于调节弹簧2预压缩量。

本实施例提供一种驱动行走柱塞泵用控制阀,参见图5,以图示优化结构主阀杆1所在位置左侧设计为台阶状,用于放置安装固定弹簧2,螺帽3通过螺纹锁紧在控制阀体上,并通过O形圈二6密封液压油。弹簧座4放置在螺帽3中用于抵接支撑弹簧2的左端,O形圈一5密封从弹簧座4的外圆和螺帽3的内孔泄出的液压油,通过调节螺杆一8的外六方可以对弹簧2预压缩量进行调整,螺母7锁紧螺杆一8,防止螺杆一8松动,引起弹簧2预压缩量变化。

本实施例的工作过程如下:

控制阀X1口接收到负载液压油信号,液压油进入控制阀A腔推动主阀杆1向右移动,由于阀芯9与主阀杆1处于联动状态,主阀杆1的移动会引起阀芯9的转动,阀芯9转动的角度决定了柱塞泵的输出流量,因此主阀杆1左侧受到液压力作用,克服右侧可调结构弹簧力,主阀杆1向右移动,阀芯9转动,柱塞泵输出排量。由于弹簧刚度、零件加工精度的偏差,两个控制阀很难做到同负载情况下,柱塞泵的输出流量一致,因此通过调节右侧的调节螺杆10,可以实现前、后串泵控制阀在同负载的情况下使柱塞泵的输出流量保持一致,避免了机器向前行驶出现跑偏。

同样本发明提供的优化的控制阀结构,在机器后退的操作中,对控制阀增加了辅助可调结构,保证机器后退操作时,柱塞泵的输出流量一致。具体实施如下:当X2口(后退操作口)接收到后退负载信号时,液压油进入控制阀B腔,推动主阀杆1向左移动,阀芯9转动方向改变,输出的流量方向也同时改变,实现反向驱动行走装置。主阀杆1向左运动,为了保证同负载条件下柱塞泵输出的流量保持一致,仅仅依靠原结构通过加工精度、弹簧刚度保证是很难做到,因此主阀杆1向左移动时,通过调节螺杆一8,向右移动弹簧座4,压缩弹簧2来调整阀芯的转角,保证前、后串泵的控制阀在控制向后动作时,同负载条件下,柱塞泵的输出流量可调,并且调为一致,以防止后退操作出现跑偏。

以上所述,仅为本发明的较佳实施例,并非对本发明任何形式上和实质上的限制,应当指出,对于本技术领域的普通技术人员,在不脱离本发明的前提下,还将可以做出若干改进和补充,这些改进和补充也应视为本发明的保护范围。凡熟悉本专业的技术人员,在不脱离本发明的精神和范围的情况下,当可利用以上所揭示的技术内容而做出的些许更动、修饰与演变的等同变化,均为本发明的等效实施例;同时,凡依据本发明的实质技术对上述实施例所作的任何等同变化的更动、修饰与演变,均仍属于本发明的技术方案的范围内。

- 一种车辆用燃料箱调节控制阀

- 一种可快速调节的控制阀系统及其控制方法

- 一种混凝土泵控制阀及应用于该控制阀的输料机构

- 一种具有双向调节的排水控制阀门

- 一种新型双向控制阀的钝角黄油嘴结构