一种银杏叶提取物中银杏酚酸的脱除工艺

文献发布时间:2023-06-29 06:30:04

技术领域

本发明涉及天然植物活性成分技术领域,具体涉及一种银杏叶提取物中银杏酚酸的脱除工艺。

背景技术

银杏叶提取物中含有的银杏黄酮和银杏内酯具有多方面的生物活性,具有抗氧化、清除自由基、扩张血管、活血化瘀、通筋活络等功效、是治疗心脑血管疾病的良药,其产品广泛用于医疗、保健品、食品、化妆品等领域。但是银杏叶提取物中还含少量具有致敏性和致突变性的银杏酚酸类化合物,目前已证实,当银杏酚酸的含量低于10 ppm时,对人体无害;随着生活水平提高,现在国际相关标准要求银杏酚酸的含量低于5 ppm。 目前脱除银杏叶提取物中的银杏酚酸的方法主要有:超临界二氧化碳法、大孔树脂法和有机溶剂萃取法,或是其中的两种或多种方法相结合。其中有机溶剂萃取法应用较多,常用的溶剂为石油醚、正己烷、环己烷等烃类化合物。

例如公开号为CN1374302A中国专利公开的用萃取法从银杏叶提取物中脱银杏酸的工艺,包括去杂、溶解、萃取、干燥这几道工序,其中去杂工序是将粉碎后的银杏叶提取物加入乙醇搅拌、溶解、过滤、干燥后完成的,溶解工序是取银杏叶提取物加入甲醇后在室温一摄氏60度的夹层锅内加热溶解、过滤、收集甲醇溶液,萃取工序是这样进行的:取甲醇滤液加入到萃取器中,加入石油醚,振摇后静置分层,去除上层后,取下层物质继续再加入石油醚,振摇后静置分层,如此重复3-7次,将下层物质放置在干燥设备中进行干燥工序。

但是上述专利中存在以下缺点,在洗涤萃取的过程中直接加入甲醇与石油醚使洗涤萃取的次数较多,耗费了大量的萃取酸,增加了成本;并且无法在萃取的过程中保证银杏黄酮与银杏内酯不被除去,保证银杏酸的含量。

发明内容

本发明提供一种银杏叶提取物中银杏酚酸的脱除工艺,以解决上述背景技术中提出的问题。

为解决上述技术问题,本发明所采用的技术方案是:

一种银杏叶提取物中银杏酚酸的脱除工艺,所述脱除方法包括以下步骤:S1取定量的银杏叶提取物中加入乙醇与聚酰胺,将得到的滤液经过大孔树脂交换树脂;

S2将交换后的溶液通过氯化锌溶液洗涤,洗涤后将氯化锌溶液回收,再对溶液进行干燥处理;

S3将得到的溶液烘干得到膏状物,放入索式提取器中,再加入石油醚进行水浴回流,进行超声溶解后得到银杏酚酸含量为5PPM的银杏叶提取物。

本发明技术方案的进一步改进在于:所述步骤S1包括以下步骤:S11称取经过大孔树脂的银杏叶提取物2g用超纯水与乙醇溶解,乙醇溶液的浓度为65%~75%;

S12在溶液中加入预处理的聚酰胺搅拌八小时,静置沉淀后将聚酰胺滤出;

S13将S12的溶液过强碱性大孔离子交换树脂,用水洗至无色。

本发明技术方案的进一步改进在于:所述步骤S2包括以下步骤,S21将S1得到的无色溶液中加入4~1.5:1的正己烷进行洗涤,洗涤过程中温度为室温,振摇100~130次后,静置15~30min,重复操作三次;

S22在洗涤的过程中加入氯化锌,氯化锌需采用65%~75%的乙醇溶液进行溶解,再按照与银杏叶提取物质量比为1:1.8~1.72进行洗涤,洗涤后将洗涤剂回收,对溶液进行干燥处理。

本发明技术方案的进一步改进在于:所述步骤S3包括以下步骤:S31将得到的固化物烘干24h处理,放入索式提取器中,加入1:60g/ml的石油醚,在80℃水浴上回流提取1h,弃去石油醚液;

S32将残渣和纸筒在烘干箱内50℃处理12h,加入甲醇回流提取6h,将甲醇提取液再次旋转蒸干,将残渣内加入甲醇超声30min直至残渣完全溶解,最后加入甲醇稀释定容至容器内储存。

由于采用了上述技术方案,本发明相对现有技术来说,取得的技术进步是:

1、本发明提供一种银杏叶提取物中银杏酚酸的脱除工艺,通过称取经过大孔树脂的银杏叶提取物2g用超纯水与乙醇溶解,乙醇溶液的浓度为65%~75%,在溶液中加入预处理的聚酰胺搅拌八小时,预处理的聚酰胺指的是将称好的聚酰胺用95%的乙醇浸泡12h,滤干后使用,静置沉淀后将聚酰胺滤出,将溶液过强碱性大孔离子交换树脂,用水洗至无色,强碱型大孔离子交换树脂用蒸馏水浸泡1.2h,用浮水法去除杂质和细小颗粒,装柱,用蒸馏水洗至无色,先用0.4moL/L的氢氧化钠(含一定氯化钠)溶液浸泡30min,再用蒸馏水洗至中性,再用0.4moL/L的氯化氢溶液浸泡30min,用水洗至中性则可以用来使用,聚酰胺可以将大部分的银杏酚酸除去,再利用银杏酚酸的PH值比银杏黄酮和内酯的PH值都要小,采用离子交换树脂,用合适的缓冲溶液进一步地除去银杏酚酸,而银杏黄酮和内酯不被除去。

2、本发明提供一种银杏叶提取物中银杏酚酸的脱除工艺,通过将S1得到的无色溶液中加入4~1.5:1的正己烷进行洗涤,洗涤过程中温度为室温,振摇100~130次后,静置15~30min,重复操作三次,在洗涤的过程中加入氯化锌,氯化锌需采用65%~75%的乙醇溶液进行溶解,再按照与银杏叶提取物质量比为1:1.8~1.72进行洗涤,洗涤后将洗涤剂回收,对溶液进行干燥处理,以正己烷为洗涤剂,并加入氯化锌,不仅可以降低洗涤次数,而且可以提高银杏叶提取物的生物活性并且用正己烷洗涤3次即可得到酚酸含量较低的银杏叶提取物,大大降低了洗涤次数,减少了有效成分的损失量和溶剂残留量,从而提高了效率。

3、本发明提供一种银杏叶提取物中银杏酚酸的脱除工艺,通过将得到的固化物烘干24h处理,放入索式提取器中,加入1:60g/ml的石油醚,在80℃水浴上回流提取1h,弃去石油醚液,将残渣和纸筒在烘干箱内50℃处理12h,加入甲醇回流提取6h,将甲醇提取液再次旋转蒸干,将残渣内加入甲醇超声30min直至残渣完全溶解,最后加入甲醇稀释定容至容器内储存静置得到含量小于5PPM的银杏提取物。

附图说明

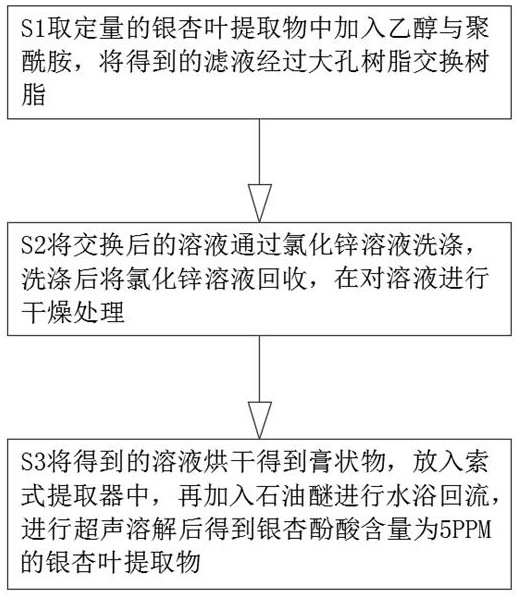

图1为本发明的流程示意图。

具体实施方式

下面结合实施例对本发明做进一步详细说明:

实施例1

如图1所示,本发明提供了一种银杏叶提取物中银杏酚酸的脱除工艺,包括以下步骤:S1取定量的银杏叶提取物中加入乙醇与聚酰胺,将得到的滤液经过大孔树脂交换树脂;

S2将交换后的溶液通过氯化锌溶液洗涤,洗涤后将氯化锌溶液回收,再对溶液进行干燥处理;

S3将得到的溶液烘干得到膏状物,放入索式提取器中,再加入石油醚进行水浴回流,进行超声溶解后得到银杏酚酸含量为5PPM的银杏叶提取物。

在本实施例中,通过取定量的银杏叶提取物中加入乙醇与聚酰胺,将得到的滤液经过大孔树脂交换树脂,采用离子交换树脂,用合适的缓冲溶液进一步地除去银杏酚酸,而银杏黄酮和内酯不被除去,再将交换后的溶液通过氯化锌溶液洗涤,洗涤后将氯化锌溶液回收,在对溶液进行干燥处理,将得到的溶液烘干得到膏状物,放入索式提取器中,再加入石油醚进行水浴回流,进行超声溶解后得到银杏酚酸含量为5PPM的银杏叶提取物。

实施例2

如图1所示,在实施例1的基础上,本发明提供一种技术方案:优选的,步骤S1包括以下步骤:S11称取经过大孔树脂的银杏叶提取物2g用超纯水与乙醇溶解,乙醇溶液的浓度为65%~75%;

S12在溶液中加入预处理的聚酰胺搅拌八小时,静置沉淀后将聚酰胺滤出;

S13将S12的溶液过强碱性大孔离子交换树脂,用水洗至无色。

在本实施例中,通过称取经过大孔树脂的银杏叶提取物2g用超纯水与乙醇溶解,乙醇溶液的浓度为65%~75%,在溶液中加入预处理的聚酰胺搅拌八小时,预处理的聚酰胺指的是将称好的聚酰胺用95%的乙醇浸泡12h,滤干后使用,静置沉淀后将聚酰胺滤出,将溶液过强碱性大孔离子交换树脂,用水洗至无色,强碱性大孔离子交换树脂用蒸馏水浸泡1.2h,用浮水法去除杂质和细小颗粒,装柱,用蒸馏水洗至无色,先用0.4moL/L的氢氧化钠(含一定氯化钠)溶液浸泡30min,再用蒸馏水洗至中性,再用0.4moL/L的氯化氢溶液浸泡30min,用水洗至中性则可以用来使用,聚酰胺可以将大部分的银杏酚酸除去,再利用银杏酚酸的PH值比银杏黄酮和内酯的PH值都要小,采用离子交换树脂,用合适的缓冲溶液进一步地除去银杏酚酸,而银杏黄酮和内酯不被除去。

实施例3

如图1所示,在实施例1的基础上,本发明提供一种技术方案:优选的,步骤S2包括以下步骤,S21将S1得到的无色溶液中加入4~1.5:1的正己烷进行洗涤,洗涤过程中温度为室温,振摇100~130次后,静置15~30min,重复操作三次;

S22在洗涤的过程中加入氯化锌,氯化锌需采用65%~75%的乙醇溶液进行溶解,再按照与银杏叶提取物质量比为1:1.8~1.72进行洗涤,洗涤后将洗涤剂回收,对溶液进行干燥处理。

在本实施例中,通过将S1得到的无色溶液中加入4~1.5:1的正己烷进行洗涤,洗涤过程中温度为室温,振摇100~130次后,静置15~30min,重复操作三次,在洗涤的过程中加入氯化锌,氯化锌需采用65%~75%的乙醇溶液进行溶解,再按照与银杏叶提取物质量比为1:1.8~1.72进行洗涤,洗涤后将洗涤剂回收,对溶液进行干燥处理,以正己烷为洗涤剂,并加入氯化锌,不仅可以降低洗涤次数,而且可以提高银杏叶提取物的生物活性并且用正己烷洗涤3次即可得到酚酸含量较低的银杏叶提取物,大大降低了洗涤次数,减少了有效成分的损失量和溶剂残留量,从而提高了效率。

实施例4

如图1所示,在实施例1的基础上,本发明提供一种技术方案:优选的,步骤S3包括以下步骤:S31将得到的固化物烘干24h处理,放入索式提取器中,加入1:60g/ml的石油醚,在80℃水浴上回流提取1h,弃去石油醚液;

S32将残渣和纸筒在烘干箱内50℃处理12h,加入甲醇回流提取6h,将甲醇提取液再次旋转蒸干,将残渣内加入甲醇超声30min直至残渣完全溶解,最后加入甲醇稀释定容至容器内储存。

在本实施例中,通过将得到的固化物烘干24h处理,放入索式提取器中,加入1:60g/ml的石油醚,在80℃水浴上回流提取1h,弃去石油醚液,将残渣和纸筒在烘干箱内50℃处理12h,加入甲醇回流提取6h,将甲醇提取液再次旋转蒸干,将残渣内加入甲醇超声30min直至残渣完全溶解,最后加入甲醇稀释定容至容器内储存静置得到含量小于5PPM的银杏提取物。

综上,如图1所示,通过称取经过大孔树脂的银杏叶提取物2g用超纯水与乙醇溶解,乙醇溶液的浓度为65%~75%,在溶液中加入预处理的聚酰胺搅拌八小时,预处理的聚酰胺指的是将称好的聚酰胺用95%的乙醇浸泡12h,滤干后使用,静置沉淀后将聚酰胺滤出,将溶液过强碱性大孔离子交换树脂,用水洗至无色,强碱型大孔离子交换树脂用蒸馏水浸泡1.2h,用浮水法去除杂质和细小颗粒,装柱,用蒸馏水洗至无色,先用0.4moL/L的氢氧化钠(含一定氯化钠)溶液浸泡30min,再用蒸馏水洗至中性,再用0.4moL/L的氯化氢溶液浸泡30min,用水洗至中性则可以用来使用,聚酰胺可以将大部分的银杏酚酸除去,再利用银杏酚酸的PH值比银杏黄酮和内酯的PH值都要小,采用离子交换树脂,用合适的缓冲溶液进一步地除去银杏酚酸,而银杏黄酮和内酯不被除去,将得到的无色溶液中加入4~1.5:1的正己烷进行洗涤,洗涤过程中温度为室温,振摇100~130次后,静置15~30min,重复操作三次,在洗涤的过程中加入氯化锌,氯化锌需采用65%~75%的乙醇溶液进行溶解,再按照与银杏叶提取物质量比为1:1.8~1.72进行洗涤,洗涤后将洗涤剂回收,对溶液进行干燥处理,以正己烷为洗涤剂,并加入氯化锌,不仅可以降低洗涤次数,而且可以提高银杏叶提取物的生物活性并且用正己烷洗涤3次即可得到酚酸含量较低的银杏叶提取物,大大降低了洗涤次数,减少了有效成分的损失量和溶剂残留量,从而提高了效率,将得到的固化物二次烘干24h处理,放入索式提取器中,加入1:60g/ml的石油醚,在80℃水浴上回流提取1h,弃去石油醚液,将残渣和纸筒在烘干箱内50℃处理12h,加入甲醇回流提取6h,将甲醇提取液再次旋转蒸干,将残渣内加入甲醇超声30min直至残渣完全溶解,最后加入甲醇稀释定容至容器内储存静置得到含量小于5PPM的银杏提取物。

上文一般性的对本发明做了详尽的描述,但在本发明基础上,可以对之做一些修改或改进,这对于技术领域的一般技术人员是显而易见的。因此,在不脱离本发明思想精神的修改或改进,均在本发明的保护范围之内。

- 银杏叶提取物中银杏酚酸的脱除工艺

- 银杏叶提取物中银杏酚酸的脱除工艺