一种棉麻纺织面料及其制备工艺

文献发布时间:2024-01-17 01:13:28

技术领域

本发明属于面料技术领域,具体的说是一种棉麻纺织面料及其制备工艺。

背景技术

近年来,棉麻面料因为其透气性好,柔软舒适,能最快的排除人体的一些汗液,给人舒爽的感觉的特点,愈发受到人们的欢迎。棉麻面料是由一半麻和一半棉混合纺织的织物,同时兼具麻和棉的特点,一般的纯麻材料衣服手感比较粗硬,贴身穿起来对皮肤的摩擦感很明显,时间一长也比较容易起球;而纯棉衣料又有质地太轻的缺点,穿起来软绵绵的,没有麻的坚挺感;而棉麻混合面料有效避免了麻和棉各方的缺点,两者优劣互补,成为夏季衣服的最佳选择。

为了达到持久的抗起毛起球并增加面料的光洁度和柔软度,通常会在棉麻面料的生产过程中对面料进行生物抛光,生物抛光是去除从棉麻表面伸出来的细微纤维,这些微纤被去除了就不会起毛起球,色泽也更光亮,表面茸毛减少使得面料表面更光洁,生物抛光是一种用纤维素酶改善纤维素纤维制品表面的整理工艺,酶的作用是弱化微纤基端,但没有把它们和纱分离开,一般需要靠机械作用力完成这一步。

现有技术中,在将棉麻面料浸入含有纤维素酶的溶液内后,通过纤维素酶可以弱化面料表面的细小纤维端,之后再通过机械结构对面料表面进行冲击,使得细小的纤维端离开面料的表面完成抛光,然而这些离开的细小纤维端如果不及时进行处理依旧会有一部分继续附着在面料的表面,造成面料抛光质量的下降,影响面料加工完成后的光洁度,严重的甚至会对面料后续的染色过程产生影响,使面料出现染花、色斑等问题。

为此,本发明提供一种棉麻纺织面料及其制备工艺。

发明内容

为了弥补现有技术的不足,解决背景技术中所提出的至少一个技术问题。

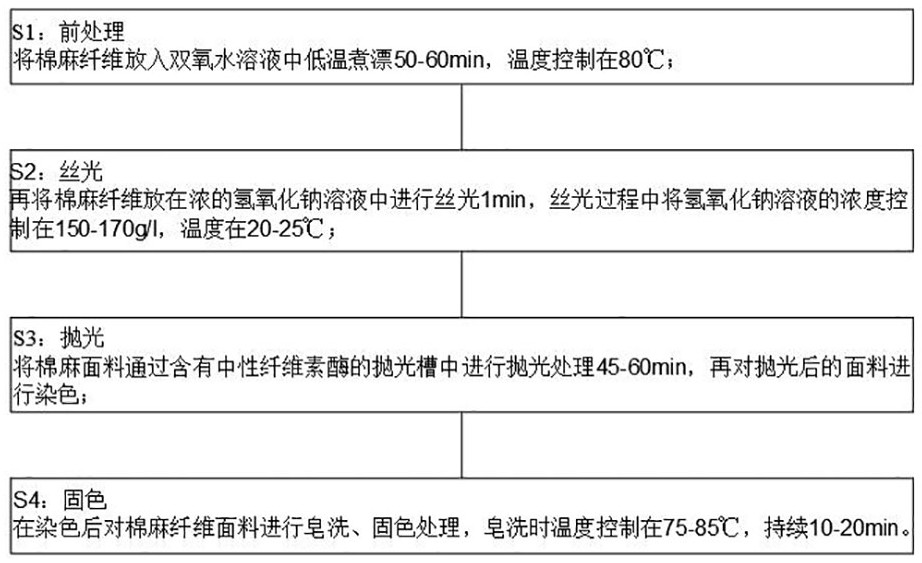

本发明解决其技术问题所采用的技术方案是:本发明所述的一种棉麻纺织面料的制备工艺,该制备工艺包括以下步骤:

S1:前处理

将棉麻纤维放入双氧水溶液中低温煮漂50-60min,温度控制在80℃;

S2:丝光

再将棉麻纤维放在浓的氢氧化钠溶液中进行丝光1min,丝光过程中将氢氧化钠溶液的浓度控制在150-170g/l,温度在20-25℃;

S3:抛光

将棉麻面料通过含有中性纤维素酶的抛光装置中进行抛光处理45-60min,再对抛光后的面料进行染色;

S4:固色

在染色后对棉麻纤维面料进行皂洗、固色处理,皂洗时温度控制在75-85℃,持续10-20min;

其中S3中的抛光装置包括抛光槽,所述抛光槽的内腔和两侧顶端均安装有导向辊,所述抛光槽的一侧外壁上固接有安装架,所述安装架上依次安装有吸毛筒和毛刷辊,所述吸毛筒和毛刷辊均有两个,所述吸毛筒位于靠近抛光槽的一侧,所述安装架的外壁上固接有风筒,所述风筒的内腔中固定安装有抽风泵,靠近风筒一侧的两个所述吸毛筒的外壁上均固接有固定杆,所述固定杆为空心杆,且位于上方的一个所述固定杆的两端分别与风筒的内腔和位于上方的吸毛筒内腔连通,位于下方的另一个所述固定杆的两端分别与连接管二和位于下方的吸毛筒内腔连通,所述连接管二的另一端与风筒固接,两个所述吸毛筒的相对侧均对称设有两组吸风口;现有技术中,在将棉麻面料浸入含有纤维素酶的溶液内后,通过纤维素酶可以弱化面料表面的细小纤维端,之后再通过机械结构对面料表面进行冲击,使得细小的纤维端离开面料的表面完成抛光,然而这些离开的细小纤维端如果不及时进行处理依旧会有一部分继续附着在面料的表面,造成面料抛光质量的下降,影响面料加工完成后的光洁度,严重的甚至会对面料后续的染色过程产生影响,使面料出现染花、色斑等问题,为此本发明在工作时,通过设置有吸毛筒配合抽风泵,使得面料在抛光槽内经过处理后由导向辊传送至吸毛筒和毛刷辊处,此时,刷毛辊会将面料表面的短纤维清理出去,离开面料表面的短纤维在抽风泵的抽吸作用下经过吸风口进入吸毛筒内,有效地避免了刷毛辊在清理面料后,短纤维未及时处理再次附着在面料表面的问题,保证了面料的抛光效果,且上下两组对称设置的刷毛辊可以对面料的两侧同时进行清刷,而配合设置的两组吸毛筒随之对清理后的短纤维进行快速的吸附收集,另有通过在吸毛筒两侧均设有的吸风口,不仅可以对毛刷辊清理后的短纤维进行吸附,还能够对未清理的附着在面料表面的短纤维进行提前吸附,进一步提高了清理短纤维的效率。

优选的,所述毛刷辊的两端均固接有转轴,所述转轴与安装架转动连接,靠近风筒一侧的两个所述转轴上均套接有主动齿轮,两个所述主动齿轮啮合连接,与风筒同侧的所述安装架的外壁上固定安装有电机,位于上方的其中一个所述转轴与电机的输出端固接,两个所述吸毛筒的相对侧端面均滑动连接有刷板一;通过电机带动上方的转轴旋转,使得相啮合的两个主动齿轮一起随之旋转,进而使得两个毛刷辊相对旋转,且转动方向与面料的传送方向相反,实现对面料表面的短纤维进行更好的清理,通过吸毛筒上设有的刷板一可以在毛刷辊清理之前对面料表面的短纤维进行初步清理,进一步提高了对短纤维的清理效果。

优选的,所述主动齿轮上均匀固接有多个齿环,所述固定杆上套接有齿轮一,所述齿轮一与齿环相啮合,两个所述吸毛筒的相对侧端面均开设有通槽,所述吸毛筒的内腔两侧固定有支杆一,所述支杆一上滑动连接有支板,所述支板贯穿通槽与刷板一固接,所述刷板一背离支板的一侧呈锯齿状,所述支杆一上套设有弹簧二,所述弹簧二的两端分别与支板和吸毛筒的内壁固接,所述支杆一向毛刷辊一侧呈倾斜向下状,所述齿轮一上固接有顶杆,所述顶杆与支板相贴合;当主动齿轮旋转时,主动齿轮上的多个齿环随之旋转,进而带动相啮合的齿轮一旋转,齿轮一旋转后会带动顶杆转动并顶挤支板,使得支板沿着支杆一滑动的同时带动刷板一滑动,并压缩弹簧二,又因为支杆一向毛刷辊一侧倾斜,使得刷板一也随之倾斜滑动从开始接触面料表面到之后逐渐增大与面料表面的摩擦力,提高清理短纤维的效果,又有齿环是分段的,所以在一个齿环与齿轮啮合一段时间后既会发生脱离,此时在弹簧二的弹力作用下,支板带动刷板恢复原位,同时顶杆带动齿轮一回转,直至下一个齿环再次与齿轮一啮合,如此往复,可以实现快速的有规律的对面料表面进行抛光清理。

优选的,所述安装架的内侧壁上开设有弧形槽,所述弧形槽内壁上固接有弹簧一,所述弹簧一的另一端与滑块固接,所述滑块与弧形槽滑动连接,所述滑块的一侧延伸至弧形槽外与齿轮一固接,背离滑块一侧的所述齿轮一上固接有多个固定块,靠近毛刷辊一侧的所述固定块上设有清理板,所述清理板与毛刷辊相适应;当主动齿轮旋转时,主动齿轮上的多个齿环随之旋转,进而带动相啮合的齿轮一旋转,通过齿轮一带动滑块在弧形槽内滑动并压缩弹簧一,此时固定块和清理板随之旋转对旋转中的毛刷辊进行清理,避免在清理过程中短纤维附着在毛刷辊上,造成毛刷辊长期使用后清理效果的下降,当齿环与齿轮一分离后,通过弹簧一的弹力作用带动齿轮一回转,使得固定块与清理板再次恢复原位,如此往复,实现对毛刷辊的清理,保证了毛刷辊对面料的清理效果。

优选的,所述固定块的内腔滑动连接有连接杆,靠近毛刷辊一侧的所述连接杆的端部贯穿固定块与清理板固接,所述连接杆的另一端贯穿固定块与挤压块二固接,靠近固定块一侧的所述吸毛筒的外壁上均匀固接有挤压块一,所述挤压块一和挤压块二相贴合,且所述挤压块一的截面和挤压块二的截面均呈半圆形,固定块的内腔中固接有弹片,所述弹片的另一侧与环形压板贴合,所述环形压板套接在连接杆上,所述弹片呈“Z”字型;当齿轮一带动固定块旋转时,固定块一侧的挤压块二随之旋转,并不断的与吸毛筒外壁上的挤压块一相接触,使得与挤压块二固接的连接杆在固定块内滑动,当挤压块二与挤压块一接触时,连接杆带动环形压板挤压弹片,此时清理板深入毛刷辊,当挤压块二不与挤压块一贴合时,连接杆在弹片的弹力作用下弹出,进而带动清理板退出毛刷辊,如此往复,实现了清理板规律性的抖动,提高了清理板对毛刷辊的清理效果,进而保证了毛刷辊对面料上的短纤维的清理效果。

优选的,所述风筒的外壁上固接有连接管一,所述连接管一的另一端分别与两个通风管连接,两个所述通风管均通过支架一与安装架固接,靠近毛刷辊一侧的两个所述通风管上均设有排风口,所述通风管的端部固接有滤网;通过在风筒外侧固接的连接管一,使得抽风泵排出的气体可以再次进入两个通风管内,再从通风管排出,实现对清理后的面料再次吹风清理,从而保证经毛刷辊清理后的面料表面不再附着有短纤维,通过通风管内设有的滤网可以避免风筒内的短纤维进入通风管内。

优选的,所述安装架的底端固接有支架二,所述支架二上转动连接有转动杆,所述转动杆的一端套接有齿轮二,所述齿轮二与位于下方的主动齿轮啮合连接,所述转动杆的两端均固接有转轮,所述转轮上固定安装有电磁体,所述抛光槽的内腔两侧对称固接有支杆二,所述支杆二上滑动连接有搅动板,所述搅动板的一端固接有永磁体,所述永磁体套设在支杆二上,且所述永磁体与电磁体相对应,所述搅动板的另一端与弹簧三固接,所述弹簧三的另一端与抛光槽的内壁固接,且所述弹簧三套设在支杆二上,所述搅动板呈波浪状;当主动齿轮旋转时,与之啮合的齿轮二带动转动杆旋转,进而使得转轮带动电磁体转动,通过对电磁体通电,使得电磁体与永磁体之间产生磁吸力,当电磁体在转动过程中离永磁体越来越近时,永磁体会沿着支杆二滑动,同时搅动板随之滑动并使得弹簧三拉伸,当电磁体在转动过程中离永磁体越来越远时,此时,磁吸力不足以使得永磁体可以拉伸弹簧三,所以,在弹簧三的弹力作用下永磁体带动搅动板恢复原位,直至当电磁体再次靠近时,如此往复,实现了搅动板在支杆二上的往复滑动,并对抛光槽内的酶溶液进行搅动,便于纤维素酶对面料的弱化。

优选的,所述风筒的内腔中固接有滤板,所述滤板位于抽风泵的内侧,且所述滤板呈弧形,所述风筒的底部开设有螺纹槽,所述螺纹槽与风筒的内腔连通,所述螺纹槽内螺纹连接有收集端盖,所述收集端盖的顶端两侧均固接有刷板二,所述刷板二与滤板相贴合,且两个刷板二对称分布在滤板的两侧;通过早抽风泵的内侧设置有滤板,进一步提高了对风筒内短纤维的过滤效果,避免短纤维进入抽风泵和通风管中,通过收集端盖与风筒的螺纹配合,可以在面料加工完成后打开收集端盖,对吸附收集的短纤维进行集中处理,当工作人员打开收集端盖时,收集端盖沿着螺纹槽旋转,使得刷板二随之转动,并对滤板上附着有的短纤维进行旋转清刷,有效地避免了短纤维堵塞滤板的问题,保证了滤板的过滤效果。

优选的,根据以上所述的一种棉麻纺织面料的制备工艺加工得到的棉麻纺织面料。

本发明的有益效果如下:

1.本发明所述的一种棉麻纺织面料及其制备工艺,通过设置有吸毛筒配合抽风泵,使得面料在抛光槽内经过处理后由导向辊传送至吸毛筒和毛刷辊处,此时,刷毛辊会将面料表面的短纤维清理出去,离开面料表面的短纤维在抽风泵的抽吸作用下经过吸风口进入吸毛筒内,有效地避免了刷毛辊在清理面料后,短纤维未及时处理再次附着在面料表面的问题,保证了面料的抛光效果。

2.本发明所述的一种棉麻纺织面料及其制备工艺,通过齿轮带动齿轮一旋转,使得齿轮一带动滑块在弧形槽内滑动并压缩弹簧一,此时固定块和清理板随之旋转对旋转中的毛刷辊进行清理,避免在清理过程中短纤维附着在毛刷辊上,造成毛刷辊长期使用后清理效果的下降。

附图说明

下面结合附图对本发明作进一步说明。

图1是本发明的制备工艺流程图;

图2是本发明抛光装置的立体图;

图3是图2中A处的局部放大图;

图4是本发明抛光装置的局部剖视图;

图5是图4中B处的局部放大图;

图6是本发明毛刷辊端部的剖视图;

图7是图6中C处的局部放大图;

图8是本发明吸毛筒的局部剖视图;

图9是本发明风筒处的侧剖视图;

图10是图9中D处的局部放大图;

图中:1、抛光槽;2、安装架;3、电机;4、转轴;5、主动齿轮;6、毛刷辊;7、齿环;8、齿轮一;9、吸毛筒;10、固定杆;11、滑块;12、弹簧一;13、刷板一;14、支杆一;15、支板;16、弹簧二;17、顶杆;18、挤压块一;19、挤压块二;20、固定块;21、连接杆;22、清理板;23、弹片;24、环形压板;25、转动杆;26、齿轮二;27、转轮;28、电磁体;29、支杆二;30、弹簧三;31、搅动板;32、永磁体;33、风筒;34、抽风泵;35、滤板;36、收集端盖;37、刷板二;38、连接管一;39、通风管;40、连接管二。

具体实施方式

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

如图1-图10所示,本发明实施例所述的一种棉麻纺织面料的制备工艺,该制备工艺包括以下步骤:

S1:前处理

将棉麻纤维放入双氧水溶液中低温煮漂50-60min,温度控制在80℃;

S2:丝光

再将棉麻纤维放在浓的氢氧化钠溶液中进行丝光1min,丝光过程中将氢氧化钠溶液的浓度控制在150-170g/l,温度在20-25℃;

S3:抛光

将棉麻面料通过含有中性纤维素酶的抛光装置中进行抛光处理45-60min,再对抛光后的面料进行染色;

S4:固色

在染色后对棉麻纤维面料进行皂洗、固色处理,皂洗时温度控制在75-85℃,持续10-20min;

其中S3中的抛光装置包括抛光槽1,所述抛光槽1的内腔和两侧顶端均安装有导向辊,所述抛光槽1的一侧外壁上固接有安装架2,所述安装架2上依次安装有吸毛筒9和毛刷辊6,所述吸毛筒9和毛刷辊6均有两个,所述吸毛筒9位于靠近抛光槽1的一侧,所述安装架2的外壁上固接有风筒33,所述风筒33的内腔中固定安装有抽风泵34,靠近风筒33一侧的两个所述吸毛筒9的外壁上均固接有固定杆10,所述固定杆10为空心杆,且位于上方的一个所述固定杆10的两端分别与风筒33的内腔和位于上方的吸毛筒9内腔连通,位于下方的另一个所述固定杆10的两端分别与连接管二40和位于下方的吸毛筒9内腔连通,所述连接管二40的另一端与风筒33固接,两个所述吸毛筒9的相对侧均对称设有两组吸风口;现有技术中,在将棉麻面料浸入含有纤维素酶的溶液内后,通过纤维素酶可以弱化面料表面的细小纤维端,之后再通过机械结构对面料表面进行冲击,使得细小的纤维端离开面料的表面完成抛光,然而这些离开的细小纤维端如果不及时进行处理依旧会有一部分继续附着在面料的表面,造成面料抛光质量的下降,影响面料加工完成后的光洁度,严重的甚至会对面料后续的染色过程产生影响,使面料出现染花、色斑等问题,为此本发明在工作时,通过设置有吸毛筒9配合抽风泵34,使得面料在抛光槽1内经过处理后由导向辊传送至吸毛筒9和毛刷辊6处,此时,刷毛辊会将面料表面的短纤维清理出去,离开面料表面的短纤维在抽风泵34的抽吸作用下经过吸风口进入吸毛筒9内,有效地避免了刷毛辊在清理面料后,短纤维未及时处理再次附着在面料表面的问题,保证了面料的抛光效果,且上下两组对称设置的刷毛辊可以对面料的两侧同时进行清刷,而配合设置的两组吸毛筒9随之对清理后的短纤维进行快速的吸附收集,另有通过在吸毛筒9两侧均设有的吸风口,不仅可以对毛刷辊6清理后的短纤维进行吸附,还能够对未清理的附着在面料表面的短纤维进行提前吸附,进一步提高了清理短纤维的效率。

所述毛刷辊6的两端均固接有转轴4,所述转轴4与安装架2转动连接,靠近风筒33一侧的两个所述转轴4上均套接有主动齿轮5,两个所述主动齿轮5啮合连接,与风筒33同侧的所述安装架2的外壁上固定安装有电机3,位于上方的其中一个所述转轴4与电机3的输出端固接,两个所述吸毛筒9的相对侧端面均滑动连接有刷板一13;工作时,通过电机3带动上方的转轴4旋转,使得相啮合的两个主动齿轮5一起随之旋转,进而使得两个毛刷辊6相对旋转,且转动方向与面料的传送方向相反,实现对面料表面的短纤维进行更好的清理,通过吸毛筒9上设有的刷板一13可以在毛刷辊6清理之前对面料表面的短纤维进行初步清理,进一步提高了对短纤维的清理效果。

所述主动齿轮5上均匀固接有多个齿环7,所述固定杆10上套接有齿轮一8,所述齿轮一8与齿环7相啮合,两个所述吸毛筒9的相对侧端面均开设有通槽,所述吸毛筒9的内腔两侧固定有支杆一14,所述支杆一14上滑动连接有支板15,所述支板15贯穿通槽与刷板一13固接,所述刷板一13背离支板15的一侧呈锯齿状,所述支杆一14上套设有弹簧二16,所述弹簧二16的两端分别与支板15和吸毛筒9的内壁固接,所述支杆一14向毛刷辊6一侧呈倾斜向下状,所述齿轮一8上固接有顶杆17,所述顶杆17与支板15相贴合;工作时,当主动齿轮5旋转时,主动齿轮5上的多个齿环7随之旋转,进而带动相啮合的齿轮一8旋转,齿轮一8旋转后会带动顶杆17转动并顶挤支板15,使得支板15沿着支杆一14滑动的同时带动刷板一13滑动,并压缩弹簧二16,又因为支杆一14向毛刷辊6一侧倾斜,使得刷板一13也随之倾斜滑动从开始接触面料表面到之后逐渐增大与面料表面的摩擦力,提高清理短纤维的效果,又有齿环7是分段的,所以在一个齿环7与齿轮啮合一段时间后既会发生脱离,此时在弹簧二16的弹力作用下,支板15带动刷板恢复原位,同时顶杆17带动齿轮一8回转,直至下一个齿环7再次与齿轮一8啮合,如此往复,可以实现快速的有规律的对面料表面进行抛光清理。

所述安装架2的内侧壁上开设有弧形槽,所述弧形槽内壁上固接有弹簧一12,所述弹簧一12的另一端与滑块11固接,所述滑块11与弧形槽滑动连接,所述滑块11的一侧延伸至弧形槽外与齿轮一8固接,背离滑块11一侧的所述齿轮一8上固接有多个固定块20,靠近毛刷辊6一侧的所述固定块20上设有清理板22,所述清理板22与毛刷辊6相适应;工作时,当主动齿轮5旋转时,主动齿轮5上的多个齿环7随之旋转,进而带动相啮合的齿轮一8旋转,通过齿轮一8带动滑块11在弧形槽内滑动并压缩弹簧一12,此时固定块20和清理板22随之旋转对旋转中的毛刷辊6进行清理,避免在清理过程中短纤维附着在毛刷辊6上,造成毛刷辊6长期使用后清理效果的下降,当齿环7与齿轮一8分离后,通过弹簧一12的弹力作用带动齿轮一8回转,使得固定块20与清理板22再次恢复原位,如此往复,实现对毛刷辊6的清理,保证了毛刷辊6对面料的清理效果。

所述固定块20的内腔滑动连接有连接杆21,靠近毛刷辊6一侧的所述连接杆21的端部贯穿固定块20与清理板22固接,所述连接杆21的另一端贯穿固定块20与挤压块二19固接,靠近固定块20一侧的所述吸毛筒9的外壁上均匀固接有挤压块一18,所述挤压块一18和挤压块二19相贴合,且所述挤压块一18的截面和挤压块二19的截面均呈半圆形,固定块20的内腔中固接有弹片23,所述弹片23的另一侧与环形压板24贴合,所述环形压板24套接在连接杆21上,所述弹片23呈“Z”字型;工作时,当齿轮一8带动固定块20旋转时,固定块20一侧的挤压块二19随之旋转,并不断的与吸毛筒9外壁上的挤压块一18相接触,使得与挤压块二19固接的连接杆21在固定块20内滑动,当挤压块二19与挤压块一18接触时,连接杆21带动环形压板24挤压弹片23,此时清理板22深入毛刷辊6,当挤压块二19不与挤压块一18贴合时,连接杆21在弹片23的弹力作用下弹出,进而带动清理板22退出毛刷辊6,如此往复,实现了清理板22规律性的抖动,提高了清理板22对毛刷辊6的清理效果,进而保证了毛刷辊6对面料上的短纤维的清理效果。

所述风筒33的外壁上固接有连接管一38,所述连接管一38的另一端分别与两个通风管39连接,两个所述通风管39均通过支架一与安装架2固接,靠近毛刷辊6一侧的两个所述通风管39上均设有排风口,所述通风管39的端部固接有滤网;工作时,通过在风筒33外侧固接的连接管一38,使得抽风泵34排出的气体可以再次进入两个通风管39内,再从通风管39排出,实现对清理后的面料再次吹风清理,从而保证经毛刷辊6清理后的面料表面不再附着有短纤维,通过通风管39内设有的滤网可以避免风筒33内的短纤维进入通风管39内。

所述安装架2的底端固接有支架二,所述支架二上转动连接有转动杆25,所述转动杆25的一端套接有齿轮二26,所述齿轮二26与位于下方的主动齿轮5啮合连接,所述转动杆25的两端均固接有转轮27,所述转轮27上固定安装有电磁体28,所述抛光槽1的内腔两侧对称固接有支杆二29,所述支杆二29上滑动连接有搅动板31,所述搅动板31的一端固接有永磁体32,所述永磁体32套设在支杆二29上,且所述永磁体32与电磁体28相对应,所述搅动板31的另一端与弹簧三30固接,所述弹簧三30的另一端与抛光槽1的内壁固接,且所述弹簧三30套设在支杆二29上,所述搅动板31呈波浪状;工作时,当主动齿轮5旋转时,与之啮合的齿轮二26带动转动杆25旋转,进而使得转轮27带动电磁体28转动,通过对电磁体28通电,使得电磁体28与永磁体32之间产生磁吸力,当电磁体28在转动过程中离永磁体32越来越近时,永磁体32会沿着支杆二29滑动,同时搅动板31随之滑动并使得弹簧三30拉伸,当电磁体28在转动过程中离永磁体32越来越远时,此时,磁吸力不足以使得永磁体32可以拉伸弹簧三30,所以,在弹簧三30的弹力作用下永磁体32带动搅动板31恢复原位,直至当电磁体28再次靠近时,如此往复,实现了搅动板31在支杆二29上的往复滑动,并对抛光槽1内的酶溶液进行搅动,便于纤维素酶对面料的弱化。

所述风筒33的内腔中固接有滤板35,所述滤板35位于抽风泵34的内侧,且所述滤板35呈弧形,所述风筒33的底部开设有螺纹槽,所述螺纹槽与风筒33的内腔连通,所述螺纹槽内螺纹连接有收集端盖36,所述收集端盖36的顶端两侧均固接有刷板二37,所述刷板二37与滤板35相贴合,且两个刷板二37对称分布在滤板35的两侧;工作时,通过早抽风泵34的内侧设置有滤板35,进一步提高了对风筒33内短纤维的过滤效果,避免短纤维进入抽风泵34和通风管39中,通过收集端盖36与风筒33的螺纹配合,可以在面料加工完成后打开收集端盖36,对吸附收集的短纤维进行集中处理,当工作人员打开收集端盖36时,收集端盖36沿着螺纹槽旋转,使得刷板二37随之转动,并对滤板35上附着有的短纤维进行旋转清刷,有效地避免了短纤维堵塞滤板35的问题,保证了滤板35的过滤效果。

根据以上所述的一种棉麻纺织面料的制备工艺加工得到的棉麻纺织面料。

工作原理,现有技术中,在将棉麻面料浸入含有纤维素酶的溶液内后,通过纤维素酶可以弱化面料表面的细小纤维端,之后再通过机械结构对面料表面进行冲击,使得细小的纤维端离开面料的表面完成抛光,然而这些离开的细小纤维端如果不及时进行处理依旧会有一部分继续附着在面料的表面,造成面料抛光质量的下降,影响面料加工完成后的光洁度,严重的甚至会对面料后续的染色过程产生影响,使面料出现染花、色斑等问题,为此本发明在工作时,通过设置有吸毛筒9配合抽风泵34,使得面料在抛光槽1内经过处理后由导向辊传送至吸毛筒9和毛刷辊6处,此时,刷毛辊会将面料表面的短纤维清理出去,离开面料表面的短纤维在抽风泵34的抽吸作用下经过吸风口进入吸毛筒9内,有效地避免了刷毛辊在清理面料后,短纤维未及时处理再次附着在面料表面的问题,保证了面料的抛光效果,且上下两组对称设置的刷毛辊可以对面料的两侧同时进行清刷,而配合设置的两组吸毛筒9随之对清理后的短纤维进行快速的吸附收集,另有通过在吸毛筒9两侧均设有的吸风口,不仅可以对毛刷辊6清理后的短纤维进行吸附,还能够对未清理的附着在面料表面的短纤维进行提前吸附,进一步提高了清理短纤维的效率,通过电机3带动上方的转轴4旋转,使得相啮合的两个主动齿轮5一起随之旋转,进而使得两个毛刷辊6相对旋转,且转动方向与面料的传送方向相反,实现对面料表面的短纤维进行更好的清理,通过吸毛筒9上设有的刷板一13可以在毛刷辊6清理之前对面料表面的短纤维进行初步清理,进一步提高了对短纤维的清理效果,当主动齿轮5旋转时,主动齿轮5上的多个齿环7随之旋转,进而带动相啮合的齿轮一8旋转,齿轮一8旋转后会带动顶杆17转动并顶挤支板15,使得支板15沿着支杆一14滑动的同时带动刷板一13滑动,并压缩弹簧二16,又因为支杆一14向毛刷辊6一侧倾斜,使得刷板一13也随之倾斜滑动从开始接触面料表面到之后逐渐增大与面料表面的摩擦力,提高清理短纤维的效果,又有齿环7是分段的,所以在一个齿环7与齿轮啮合一段时间后既会发生脱离,此时在弹簧二16的弹力作用下,支板15带动刷板恢复原位,同时顶杆17带动齿轮一8回转,直至下一个齿环7再次与齿轮一8啮合,如此往复,可以实现快速的有规律的对面料表面进行抛光清理,另外,当主动齿轮5旋转时,通过齿轮一8带动滑块11在弧形槽内滑动并压缩弹簧一12,此时固定块20和清理板22随之旋转对旋转中的毛刷辊6进行清理,避免在清理过程中短纤维附着在毛刷辊6上,造成毛刷辊6长期使用后清理效果的下降,当齿环7与齿轮一8分离后,通过弹簧一12的弹力作用带动齿轮一8回转,使得固定块20与清理板22再次恢复原位,如此往复,实现对毛刷辊6的清理,保证了毛刷辊6对面料的清理效果,当齿轮一8带动固定块20旋转时,固定块20一侧的挤压块二19随之旋转,并不断的与吸毛筒9外壁上的挤压块一18相接触,使得与挤压块二19固接的连接杆21在固定块20内滑动,当挤压块二19与挤压块一18接触时,连接杆21带动环形压板24挤压弹片23,此时清理板22深入毛刷辊6,当挤压块二19不与挤压块一18贴合时,连接杆21在弹片23的弹力作用下弹出,进而带动清理板22退出毛刷辊6,如此往复,实现了清理板22规律性的抖动,提高了清理板22对毛刷辊6的清理效果,进而保证了毛刷辊6对面料上的短纤维的清理效果,通过在风筒33外侧固接的连接管一38,使得抽风泵34排出的气体可以再次进入两个通风管39内,再从通风管39排出,实现对清理后的面料再次吹风清理,从而保证经毛刷辊6清理后的面料表面不再附着有短纤维,通过通风管39内设有的滤网可以避免风筒33内的短纤维进入通风管39内,当主动齿轮5旋转时,与之啮合的齿轮二26带动转动杆25旋转,进而使得转轮27带动电磁体28转动,通过对电磁体28通电,使得电磁体28与永磁体32之间产生磁吸力,当电磁体28在转动过程中离永磁体32越来越近时,永磁体32会沿着支杆二29滑动,同时搅动板31随之滑动并使得弹簧三30拉伸,当电磁体28在转动过程中离永磁体32越来越远时,此时,磁吸力不足以使得永磁体32可以拉伸弹簧三30,所以,在弹簧三30的弹力作用下永磁体32带动搅动板31恢复原位,直至当电磁体28再次靠近时,如此往复,实现了搅动板31在支杆二29上的往复滑动,并对抛光槽1内的酶溶液进行搅动,便于纤维素酶对面料的弱化,通过早抽风泵34的内侧设置有滤板35,进一步提高了对风筒33内短纤维的过滤效果,避免短纤维进入抽风泵34和通风管39中,通过收集端盖36与风筒33的螺纹配合,可以在面料加工完成后打开收集端盖36,对吸附收集的短纤维进行集中处理,当工作人员打开收集端盖36时,收集端盖36沿着螺纹槽旋转,使得刷板二37随之转动,并对滤板35上附着有的短纤维进行旋转清刷,有效地避免了短纤维堵塞滤板35的问题,保证了滤板35的过滤效果。

上述前、后、左、右、上、下均以说明书附图中的图1为基准,按照人物观察视角为标准,装置面对观察者的一面定义为前,观察者左侧定义为左,依次类推。

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明保护范围的限制。

以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

- 一种抗菌防皱棉麻面料的制备方法

- 一种用于汽车内饰的纺织面料的制备方法及其应用

- 一种抗静电和抗菌纺织面料及其制备方法

- 一种抗菌消臭纺织面料及其制备方法

- 一种用于家纺面料的光触媒处理剂的制备工艺及工艺设备

- 一种棉麻面料用高速纺织印花机及其印花工艺

- 一种棉麻面料用高速纺织印花机及其印花工艺