工程机械

文献发布时间:2024-01-17 01:15:20

技术领域

本发明涉及液压挖掘机等工程机械。

背景技术

液压挖掘机等工程机械通常具备:下部行走体;上部回转体,可回转地搭载于所述下部行走体;作业装置,包含装配于所述上部回转体的动臂;回转马达,是使上部回转体回转的液压马达;动臂缸,是驱动动臂的液压缸;第1液压泵,排出应该供应给回转马达的工作油;第2液压泵,排出应该供应给动臂缸的工作油;回转控制阀,位于第1液压泵和回转马达之间;动臂控制阀,位于第2液压泵和动臂缸之间。第1液压泵排出的工作油不仅供应给回转马达而且还供应给其余的其它的致动器(例如动臂缸)的情形居多。此情况下,工程机械还具备汇流阀,该汇流阀位于第1液压泵和动臂缸之间,进行开闭动作,以允许从第1液压泵排出的工作油的一部分与从第2液压泵排出的工作油汇合而被供应到动臂缸。在这样的工程机械中,为了维持上部回转体的回转动作与动臂的起伏动作之间的平衡,有必要通过所述汇流阀将工作油适当地分配给回转马达和动臂缸。

专利文献1公开了具备上述那样的汇流阀(在专利文献1为动臂2挡控制阀)的回转式液压工程机械。在该回转式液压工程机械中,在第1指令操作被施加于回转杆且动臂上升指令操作被施加于动臂上升杆的情况下,亦即进行了复合操作的情况下,控制器执行对回转马达及动臂缸分配从液压泵排出的工作油的流量的控制。具体而言,控制器在被要求加速回转的可能性较高时,以较大的限制度来限制致动器流量,从而较高地保持回转马达的工作压,以进行确保加速所必须的回转转矩的运行。

专利文献1的回转式液压工程机械在进行了所述复合操作且被要求加速回转的可能性较高时,通过进行上述那样的工作油的流量分配控制来确保加速回转所必须的回转转矩从而能够增加回转马达的实际速度(回转马达的转速),但是其并没有考虑将回转马达的实际速度精度良好地调节为目标速度。

上述的课题不仅在回转马达和动臂缸的组合中会发生,而且在将回转马达和动臂缸中的至少一方替代为其它的液压致动器那样的2个液压致动器的组合中也会发生。

现有技术文献

专利文献

专利文献1:日本专利公开公报特开2019-27261号

发明内容

本发明的目的在于提供一种如下的工程机械:在进行复合操作时即使在第1致动器的负荷大于第2致动器的负荷的情况下,也能够将第1致动器的实际速度精度良好地调节为目标速度。

所提供的工程机械包括:第1泵,是排出工作油的可变容量型的液压泵;第2泵,是排出工作油的可变容量型的液压泵;第1致动器,接受从所述第1泵排出的工作油的供应而工作;第2致动器,接受从所述第2泵排出的工作油的供应而工作;第1控制阀,位于所述第1泵和所述第1致动器之间,以使从所述第1泵供应给所述第1致动器的工作油的流量变化的方式进行开闭动作;第2控制阀,位于所述第1泵和所述第2致动器之间,以使从所述第1泵供应给所述第2致动器的工作油的流量变化的方式进行开闭动作;第3控制阀,位于所述第2泵和所述第2致动器之间,以使从所述第2泵供应给所述第2致动器的工作油的流量变化的方式进行开闭动作;第1操作装置,被施加用于指令所述第1致动器的动作的第1指令操作;第2操作装置,被施加用于指令所述第2致动器的动作的第2指令操作;泵控制部,调节所述第1泵的排出量及所述第2泵的排出量,以使第1目标流量和第2目标流量之和亦即合计目标流量的工作油从所述第1泵和所述第2泵中的至少一者排出,所述第1目标流量是基于所述第1指令操作的操作量而决定的往所述第1致动器的工作油的目标流量,所述第2目标流量是基于所述第2指令操作的操作量而决定的往所述第2致动器的工作油的目标流量;阀控制部,将所述第1控制阀的开度调节为基于所述第1目标流量而决定的第1目标开度,将所述第2控制阀的开度调节为基于第2控制阀目标流量而决定的第2目标开度,将所述第3控制阀的开度调节为基于第3控制阀目标流量而决定的第3目标开度,所述第2控制阀目标流量是所述第2目标流量中经由所述第2控制阀的往所述第2致动器的工作油的目标流量,所述第3控制阀目标流量是所述第2目标流量中经由所述第3控制阀的往所述第2致动器的工作油的目标流量;条件判定部,判定是否满足了预先设定的负荷判定条件,该负荷判定条件是用于判定所述第1致动器的负荷亦即第1负荷大于所述第2致动器的负荷亦即第2负荷的条件;以及,速度补偿部,进行如下那样的反馈控制:在进行了复合操作且所述条件判定部判定为满足了所述负荷判定条件的情况下,基于所述第1指令操作的操作量而决定的所述第1致动器的目标速度亦即第1目标速度与所述第1致动器的实际速度亦即第1实际速度的速度差越大则运算越大的校正量,并且将所述第2控制阀的开度调节为从所述第2目标开度减去该校正量而得到的开度,其中,所述复合操作是所述第1指令操作被施加于所述第1操作装置并且所述第2指令操作被施加于所述第2操作装置的操作。

附图说明

图1是表示本发明的实施方式所涉及的工程机械的侧视图。

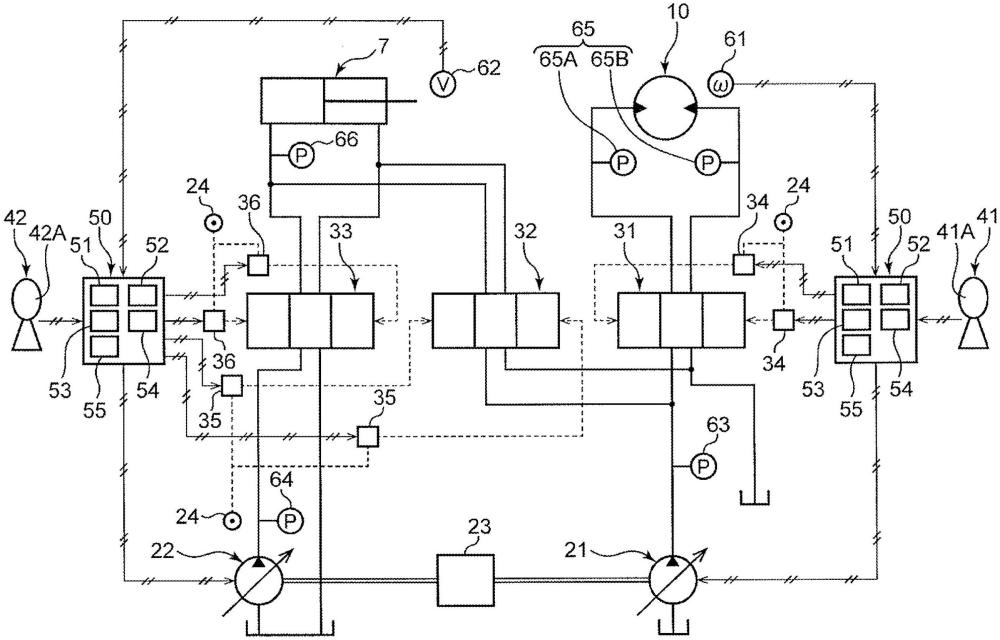

图2是表示第1实施方式所涉及的工程机械的液压回路的图。

图3是表示第1实施方式所涉及的工程机械的控制器进行的处理的流程图。

图4是表示第1实施方式所涉及的工程机械的控制器进行的处理的流程图。

图5是表示第2实施方式所涉及的工程机械的液压回路的图。

图6是表示变形例1所涉及的工程机械的控制器进行的处理的流程图。

图7是表示变形例2所涉及的工程机械的控制器进行的处理的流程图。

图8是表示变形例3所涉及的工程机械的控制器进行的处理的流程图。

图9是表示变形例3所涉及的工程机械的控制器进行的处理的流程图。

图10是表示第1指令操作的操作量和泵流量指令值的关系的映射图的一个例子。

图11是表示第2指令操作的操作量和泵流量指令值的关系的映射图的一个例子。

图12是表示泵流量指令值和控制阀开度指令值的关系的映射图的一个例子。

图13是表示第1指令操作的操作量和第1目标速度的关系的映射图的一个例子。

具体实施方式

参照附图来说明本发明的优选实施方式。图1是表示作为本发明的实施方式所涉及的工程机械100的一个例子的液压挖掘机的侧视图。

工程机械100具备:下部行走体1,能够在地面上行走;上部回转体2,以能够绕上下方向的轴Z回转的方式搭载于所述下部行走体1;作业装置3,搭载于上部回转体2;多个液压致动器。在上部回转体2的前后方向的前侧部分设置有作为操纵室的驾驶室并且搭载作业装置3。在上部回转体2的后侧部分设置有发动机室并且搭载配重。作业装置3包含动臂4、斗杆5、铲斗6。多个液压致动器包含动臂缸7、斗杆缸8、铲斗缸9、回转马达10。

动臂4在上部回转体2的前侧部分可起伏地被支撑。动臂4具有:基端部,以水平轴为中心相对于上部回转体2沿上下方向可摆动地被安装于该上部回转体2;远端部,位于基端部的相反侧。斗杆5具有:基端部,绕水平轴可摆动地被连结于动臂4的远端部;远端部,位于基端部的相反侧。铲斗6具有绕水平轴可摆动地被连结于斗杆5的远端部的基端部。

动臂4进行以其基端部为中心向立起方向摆动的动臂上升动作和以所述基端部为中心向倒伏方向摆动的动臂下降动作。立起方向是动臂4的远端部相对于地面离开的方向,倒伏方向是动臂4的远端部接近地面的方向。斗杆5进行以其基端部为中心向前方摆动的斗杆伸出动作和以所述基端部为中心向后方摆动的斗杆收回动作。铲斗6进行以其基端部为中心而摆动的铲斗伸出动作和铲斗收回动作。

动臂缸7具有与上部回转体2连接的一端部和与动臂4连接的另一端部,通过该动臂缸7伸长而以动臂4向立起方向摆动的方式使该动臂4进行动臂上升动作,通过该动臂缸7收缩而以动臂4向倒伏方向摆动的方式使该动臂4进行动臂下降动作。

斗杆缸8具有与动臂4连接的一端部和与斗杆5连接的另一端部,通过该斗杆缸8伸长而使斗杆5进行斗杆收回动作,通过该斗杆缸8收缩而使斗杆5进行斗杆伸出动作。

铲斗缸9具有与斗杆5连接的一端部和与铲斗6连接的另一端部,通过该铲斗缸9伸长而使铲斗6进行铲斗收回动作,通过该铲斗缸9收缩而使铲斗6进行铲斗伸出动作。

[第1实施方式]

图2是表示第1实施方式所涉及的工程机械100的液压回路的图。如图2所示,工程机械100具备第1泵21、第2泵22、发动机23、多个控制阀、多个操作装置、多个电磁比例减压阀、先导液压源24、多个检测器、箱体、控制器50。此外,在图2的液压回路中,仅图示了与动臂缸7及回转马达10关连的结构要素,而省略了其它的结构要素的图示。

第1泵21及第2泵22分别是可变容量型的液压泵,被连结于发动机23的输出轴。第1泵21及第2泵22分别被发动机23驱动,由此来排出箱体内的工作油。第1泵21及第2泵22分别具有调节器,并且被构成为根据从控制器50输入调节器的排出量指令来改变偏转角,从而使马达容量变化,使工作油的排出量变化。

回转马达10是以通过接受从第1泵21排出的工作油的供应而使上部回转体2回转的方式来工作的液压马达。回转马达10具有接受工作油的供应而转动的省略图示的输出轴,该输出轴以使上部回转体2向左右两方向回转的方式连结于上部回转体2。具体而言,回转马达10具有一对端口,其通过接受对这些端口其中一方的端口的工作油的供应而使所述输出轴向与该一方的端口对应的方向转动并且从另一方的端口排出工作油。回转马达10是第1致动器的一个例子。

动臂缸7通过接受从第1泵21排出的工作油和从第2泵22排出的工作油中的至少一方的工作油的供应而伸长或收缩,由此,使动臂4向立起方向或倒伏方向摆动。动臂缸7是第2致动器的一个例子。

多个控制阀包含第1控制阀31、第2控制阀32、第3控制阀33。

第1控制阀31位于第1泵21和回转马达10之间,以使从第1泵21供应给回转马达10的工作油的方向及流量变化的方式进行开闭动作。第1控制阀31是具有一对先导口的三位换向阀,具有通过根据阀芯的位移量(阀芯的位置)来调节第1控制阀31的开度(开口量)从而使工作油的流量变化的流量调节功能。

第2控制阀32位于第1泵21和动臂缸7之间,以使从第1泵21供应给动臂缸7的工作油的方向及流量变化的方式进行开闭动作。第2控制阀32是具有一对先导口的三位换向阀,具有通过根据阀芯的位移量(阀芯的位置)来调节第2控制阀32的开度(开口量)从而使工作油的流量变化的流量调节功能。

第3控制阀33位于第2泵22和动臂缸7之间,以使从第2泵22供应给动臂缸7的工作油的方向及流量变化的方式进行开闭动作。第3控制阀33是具有一对先导口的三位换向阀,具有通过根据阀芯的位移量(阀芯的位置)来调节第3控制阀33的开度(开口量)从而使工作油的流量变化的流量调节功能。

多个操作装置包含第1操作装置41和第2操作装置42。

第1操作装置41具有被施加用于指令回转马达10的动作的第1指令操作的第1操作杆41A。第1操作装置41是接受第1指令操作而输出与该第1指令操作对应的电信号亦即第1指令信号的电动杆装置。从第1操作装置41输出的第1指令信号被输入控制器50。

第2操作装置42具有被施加用于指令动臂缸7的动作的第2指令操作的第2操作杆42A。第2操作装置42是接受第2指令操作而输出与该第2指令操作对应的电信号亦即第2指令信号的电动杆装置。从第2操作装置42输出的第2指令信号被输入控制器50。

多个电磁比例减压阀包含一对电磁比例减压阀34、34和一对电磁比例减压阀35、35以及一对电磁比例减压阀36、36。

一对电磁比例减压阀34、34分别被设置于将先导液压源24和第1控制阀31的一对先导口连接的一对先导管路。一对电磁比例减压阀35、35分别被设置于将先导液压源24和第2控制阀32的一对先导口连接的一对先导管路。一对电磁比例减压阀36、36分别被设置于将先导液压源24和第3控制阀33的一对先导口连接的一对先导管路。

控制器50接受第1指令信号的输入,以使与该第1指令信号对应的先导压力输入第1控制阀31的一方的先导口(一对先导口中对应于第1指令操作的方向的先导口)的方式,使一方的电磁比例减压阀34(一对电磁比例减压阀34、34中对应于第1指令操作的方向的电磁比例减压阀34)进行开闭动作。

控制器50接受第2指令信号的输入,以使与该第2指令信号对应的先导压力输入第2控制阀32的一方的先导口(一对先导口中对应于第2指令操作的方向的先导口)的方式,使一方的电磁比例减压阀35(一对电磁比例减压阀35、35中对应于第2指令操作的方向的电磁比例减压阀35)进行开闭动作。

控制器50接受第2指令信号的输入,以使与该第2指令信号对应的先导压力输入第3控制阀33的一方的先导口(一对先导口中对应于第2指令操作的方向的先导口)的方式,使一方的电磁比例减压阀36、36(一对电磁比例减压阀36中对应于第2指令操作的方向的电磁比例减压阀36)进行开闭动作。

第1控制阀31、第2控制阀32及第3控制阀33分别具有阀芯,在先导压力未供应给一对先导口的任一者时,阀芯处于中立位置。阀芯处于中立位置时的第1控制阀31切断从第1泵21对回转马达10的工作油的供应而使回转马达10的转动停止。阀芯处于中立位置时的第2控制阀32切断从第1泵21对动臂缸7的工作油的供应,阀芯处于中立位置时的第3控制阀33切断从第2泵22对动臂缸7的工作油的供应。在第2控制阀32及第3控制阀33的阀芯均处于中立位置时,由于从第1泵21和第2泵22中的任一者都不供应工作油给动臂缸7,因此,动臂缸7停止。

在先导压力被供应到第1控制阀31的一对先导口中的一方的先导口时,阀芯从中立位置向对应于所述一方的先导口的方向移动与该先导压力对应的位移量。由此,第1控制阀31被调节为与所述位移量对应的开度(开口量),一边允许工作油从第1泵21以与所述位移量对应的流量供应给回转马达10的一方的端口,一边允许工作油从另一方的端口返回到箱体。

在先导压力被供应到第2控制阀32的一对先导口中的一方的先导口时,阀芯从所述中立位置向对应于所述一方的先导口的方向移动与该先导压力对应的位移量。由此,第2控制阀32被调节为与所述位移量对应的开度(开口量),一边允许工作油从第1泵21以与所述位移量对应的流量供应给动臂缸7的头部侧室和连杆侧室中的一者,一边允许工作油从头部侧室和连杆侧室中的另一者返回到箱体。

在先导压力被供应到第3控制阀33的一对先导口中的一方的先导口时,阀芯从所述中立位置向对应于所述一方的先导口的方向移动与该先导压力对应的位移量。由此,第3控制阀33被调节为与所述位移量对应的开度(开口量),一边允许工作油从第2泵22以与所述位移量对应的流量供应给动臂缸7的头部侧室和连杆侧室中的一者,一边允许工作油从头部侧室和连杆侧室中的另一者返回到箱体。

多个检测器包含第1速度检测器61、第2速度检测器62、第1排出压力检测器63、第2排出压力检测器64。第1速度检测器61是检测回转马达10的转速的传感器。作为这样的传感器,例如可以使用回转式编码器、分相器等。第2速度检测器62是检测动臂缸7的伸缩速度的传感器。第1排出压力检测器63是检测第1泵21的工作油的排出压力亦即第1排出压力的压力传感器。第2排出压力检测器64是检测第2泵22的工作油的排出压力亦即第2排出压力的压力传感器。第1速度检测器61是第1检测器的一个例子。

控制器50由具备例如中央处理器、存储器等的计算机构成,其包含阀控制部51、泵控制部52、条件判定部53、速度补偿部54、输出判定部55。此外,在图2中,为方便起见,在左右2处描绘了表示控制器50的2个方块,但是这2个方块实际上是单个控制器50。

泵控制部52调节第1泵21的排出量及第2泵22的排出量,以使第1目标流量和第2目标流量之和亦即合计目标流量的工作油从第1泵21和第2泵22中的至少一者排出,其中,第1目标流量是基于所述第1指令操作的操作量而被决定的对回转马达10的工作油的目标流量,第2目标流量是基于所述第2指令操作的操作量而被决定的对动臂缸7的工作油的目标流量。

控制器50预先存储用于由泵控制部52调节第1泵21的排出量及第2泵22的排出量的映射图。

泵控制部52根据例如图10所示那样的表示被施加于第1操作装置41的第1指令操作的操作量与泵流量指令值的关系的映射图,求取与第1指令操作的操作量对应的泵流量指令值(第1指令值),并且输出该第1指令值。同样,泵控制部52根据例如图11所示那样的表示被施加于第2操作装置42的第2指令操作的操作量与泵流量指令值的关系的映射图,求取与第2指令操作的操作量对应的泵流量指令值(第2指令值),并且输出该第2指令值。

图11所示的映射图表示如下的形态:在第1泵21及第2泵22中,至第1泵21的容量达到最大容量为止,仅使用第1泵21,而在第1泵21的容量达到最大容量之后,开始使用第2泵22。在该形态中,至第1泵21的容量达到最大容量为止,第1泵21的容量被调节为与第1指令值对应的容量和与第2指令值对应的容量相加而成的容量。由此,第1泵21排出第1目标流量与第2目标流量相加的量的工作油。此外,在第1泵21的容量达到最大容量之后,第1泵21的容量被调节为最大容量,第2泵22的容量被调节为与第2指令值(与图11所示的映射图中的第2指令操作的操作量对应的指令值)对应的容量。由此,第1泵21排出与最大容量对应的排出量的工作油,第2泵22排出与第2指令对应的排出量的工作油。第2泵22排出的与第2指令对应的排出量是从第1目标流量和第2目标流量之和亦即合计目标流量减去与第1泵21的最大容量对应的排出量而成的量。

然而,表示第2指令操作的操作量与泵流量指令值的关系的映射图并不限定于图11所示的形态。表示第2指令操作的操作量与泵流量指令值的关系的映射图例如也可以表示第1泵21和第2泵22同时被开始使用那样的形态。此外,表示第2指令操作的操作量与泵流量指令值的关系的映射图例如也可以表示如下的形态:在第1泵21及第2泵22中,至第2泵22的容量达到最大容量为止,仅第2泵22作为用于第2目标流量而被使用,在第2泵22的容量达到最大容量之后,第1泵21也作为用于第2目标流量而被使用。此外,在该后者的情况下,即使在第2泵22的容量达到最大容量之前,在第1指令操作被施加于第1操作装置41的情况下,第1泵21也被使用。

阀控制部51将第1控制阀31的开度调节为第1控制阀31的目标开度亦即第1目标开度,将第2控制阀32的开度调节为第2控制阀32的目标开度亦即第2目标开度,将第3控制阀33的开度调节为第3控制阀33的目标开度亦即第3目标开度。

第1目标开度是基于所述第1目标流量而决定的第1控制阀31的目标开度。第2目标开度是基于第2控制阀目标流量而决定的开度,第2控制阀目标流量是所述第2目标流量中经由第2控制阀32的往动臂缸7的工作油的目标流量。第3目标开度是基于第3控制阀目标流量而决定的开度,第3控制阀目标流量是所述第2目标流量中经由第3控制阀33的往动臂缸7的工作油的目标流量。

控制器50预先存储用于由阀控制部51调节第1控制阀31的开度、第2控制阀32的开度及第3控制阀33的开度的映射图。

阀控制部51根据表示例如图12所示那样的泵流量指令值与控制阀开口指令值(控制阀开度指令值)的关系的映射图,求取与泵流量指令值对应的控制阀开口指令值,并且输出该控制阀开口指令值。

具体而言,阀控制部51根据从图10所示的映射图求取的泵流量指令值(第1指令值)亦即与第1指令操作的操作量对应的泵流量指令值和图12所示的映射图,求取第1控制阀的开口指令值,并且输出该开口指令值。当所述开口指令值被输入所述一对电磁比例减压阀34、34中与第1指令操作的方向对应的电磁比例减压阀34时,该电磁比例减压阀34进行开闭动作,以使与开口指令值对应的先导压力输入第1控制阀31的先导口。由此,第1控制阀31被调节为基于所述第1目标流量而决定的第1目标开度。

此外,在第1泵21的容量达到最大容量之后,阀控制部51根据从图11所示的映射图求取的泵流量指令值(第2指令值)亦即与第2指令操作的操作量对应的泵流量指令值和用于第2控制阀32而被设定的与图12同样的省略图示的映射图,求取第2控制阀的开口指令值,并且输出该开口指令值。当所述开口指令值输入所述一对电磁比例减压阀35、35中与第2指令操作的方向对应的电磁比例减压阀35时,该电磁比例减压阀35进行开闭动作,以使与开口指令值对应的先导压力输入第2控制阀32的先导口。由此,第2控制阀32被调节为基于第2控制阀目标流量而决定的第2目标开度,该第2控制阀目标流量是所述第2目标流量中经由第2控制阀32的往动臂缸7的工作油的目标流量。

阀控制部51根据从图11所示的映射图求取的泵流量指令值(第2指令值)亦即与第2指令操作的操作量对应的泵流量指令值和用于第3控制阀33而被设定的与图12同样的映射图,求取第3控制阀的开口指令值,并且输出该开口指令值。当所述开口指令值输入所述一对电磁比例减压阀36、36中与第2指令操作的方向对应的电磁比例减压阀36时,该电磁比例减压阀36进行开闭动作,以使与开口指令值对应的先导压力输入第3控制阀33的先导口。由此,第3控制阀33被调节为基于第3控制阀目标流量而决定的第3目标开度,该第3控制阀目标流量是所述第2目标流量中经由第3控制阀33的往动臂缸7的工作油的目标流量。

条件判定部53判定是否满足了预先设定的负荷判定条件。负荷判定条件是用于判定第1致动器的负荷亦即第1负荷大于第2致动器的负荷亦即第2负荷的条件。在第1实施方式中,负荷判定条件是由第1速度检测器61检测的回转马达10的转速小于回转马达10的目标转速这一条件。条件判定部53在所述转速小于所述目标转速的情况下判定为满足了所述负荷判定条件。

在进行了第1指令操作被施加于第1操作装置41并且第2指令操作被施加于第2操作装置42的复合操作且条件判定部53判定为满足了所述负荷判定条件时,速度补偿部54进行速度补偿控制。

该速度补偿控制包含如下那样的反馈控制(第2控制阀反馈控制):基于所述第1指令操作的操作量而决定的回转马达10的目标转速与回转马达10的实际速度亦即转速的速度差越大,则运算越大的校正量,并且将第2控制阀32的开度调节为从所述第2目标开度减去该校正量而得到的开度。

在该第2控制阀反馈控制中,速度补偿部54可以实际运算第1目标速度与第1实际速度的速度差,所运算到的速度差越大则运算越大的校正量,此外,也可以运算与第1目标速度对应的第1目标流量和与第1实际速度对应的第1实际流量的偏差,所运算到的偏差越大则运算越大的校正量。

回转马达10的转速是第1实际速度的一个例子,回转马达10的目标转速是第1目标速度的一个例子。

第1目标速度是基于第1指令操作的操作量而决定的目标速度,第2目标速度是基于第2指令操作的操作量而决定的目标速度。第1目标速度是与所述第1目标流量非常相关的值,第2目标速度是与所述第2目标流量非常相关的值。因此,控制器50能够根据所述第1目标流量利用预先设定的换算式运算出第1目标速度,能够根据所述第2目标流量利用预先设定的换算式运算出第2目标速度。同样,控制器50能够根据所述第1目标速度利用预先设定的换算式运算出第1目标流量,能够根据所述第2目标速度利用预先设定的换算式运算出第2目标流量。此外,控制器50还能够根据例如如图13所示那样预先设定有第1指令操作的操作量与第1目标速度的关系的映射图和从第1操作装置41输出且被输入控制器50的第1指令信号,运算出第1目标速度。同样,控制器50还能够根据预先设定有第2指令操作的操作量与第2目标速度的关系的省略图示的映射图和从第2操作装置42输出且被输入控制器50的第2指令信号,运算出第2目标速度。

在本实施方式中,所述速度补偿控制还包含第1控制阀反馈控制、第3控制阀反馈控制、以及泵反馈控制。

第1控制阀反馈控制是如下那样的反馈控制:所述第1目标速度与所述第1实际速度的速度差越大,则运算越大的校正量,并且将第1控制阀31的开度调节为将该校正量加到所述第1目标开度而得到的开度。

在该第1控制阀反馈控制中,速度补偿部54可以实际运算第1目标速度与第1实际速度的速度差,所运算到的速度差越大则运算越大的校正量,此外,也可以运算与第1目标速度对应的第1目标流量和与第1实际速度对应的第1实际流量的偏差,所运算到的偏差越大则运算越大的校正量。

第3控制阀反馈控制是如下那样的反馈控制:基于所述第2指令操作的操作量而决定的动臂缸7的目标速度亦即第2目标速度与动臂缸7的实际速度亦即第2实际速度的速度差越大,则运算越大的校正量,并且将第3控制阀33的开度调节为将该校正量加到所述第3目标开度而得到的开度。

在该第3控制阀反馈控制中,速度补偿部54可以实际运算第2目标速度与第2实际速度的速度差,所运算到的速度差越大则运算越大的校正量,此外,也可以运算与第2目标速度对应的第2目标流量和与第2实际速度对应的第2实际流量的偏差,所运算到的偏差越大则运算越大的校正量。

泵反馈控制是如下那样的反馈控制:运算所述第1目标流量与所述第2目标流量之和亦即合计目标流量,运算供应给回转马达10的工作油的实际流量亦即第1实际流量与供应给动臂缸7的工作油的实际流量亦即第2实际流量之和亦即合计实际流量,所述合计目标流量与所述合计实际流量的流量差越大,则运算越大的校正量,并且以使第1泵21的排出量与第2泵22的排出量之和亦即合计排出量增加该校正量的分量的方式,调节第1泵21和第2泵22中的至少一者的排出量。

速度补偿控制包含:使第1控制阀31的开度大于第1目标开度;使第2控制阀32的开度小于第2目标开度;使第3控制阀33的开度大于第3目标开度;以及,使第1泵21的排出量和第2泵22的排出量中的至少一者增加。使所述第2控制阀32的开度小于第2目标开度也可以将第2控制阀32关闭。

输出判定部55判定发动机23的最大输出。具体如下。控制器50预先存储表示由发动机规格而决定的发动机转速与发动机输出的特性的映射图。输出判定部55根据从控制器50输出到发动机23的发动机转速指令和所述映射图判定发动机23的最大输出。

图3及图4是表示由所述控制器50执行的控制动作的流程图。图3及图4所示的流程图是表示一系列的控制动作的流程图,但为了方便起见而被分为图3和图4这2个图。

首先,与第1速度检测器61、第2速度检测器62、第1排出压力检测器63及第2排出压力检测器64所检测的检测值对应的信号被输入控制器50(步骤S1)。

其次,控制器50根据预先设定的所述映射图和与被施加于第1操作装置41的第1操作杆41A的第1指令操作对应的第1指令信号,决定第1目标速度。同样,控制器50根据预先设定的所述映射图和与第2操作装置42的第2操作杆42A对应的第2指令信号,决定第2目标速度(步骤S2)。

其次,速度补偿部54运算第1目标速度与第1实际速度之差亦即回转马达10的速度偏差(第1目标速度-第1实际速度),运算第2目标速度与第2实际速度之差亦即动臂缸7的速度偏差(第2目标速度-第2实际速度)(步骤S3)。

其次,速度补偿部54根据所述第1指令信号和所述第2指令信号,判定所述复合操作是否在进行(步骤S4)。在所述复合操作在进行的情况下(在步骤S4为“是”),条件判定部53判定是否满足了所述负荷判定条件(步骤S5)。在第1实施方式中,在所述转速(第1实际速度)小于所述目标转速(第1目标速度)的情况下,亦即在第1实际速度与第1目标速度之差(第1目标速度-第1实际速度)为正的值的情况下,条件判定部53判定为满足了所述负荷判定条件。

在满足了所述负荷判定条件的情况下(在步骤S5为“是”),控制器50执行步骤S6a至S16a、S17、S18的处理(第1速度补偿控制)。该第1速度补偿控制是相当于本发明的速度补偿控制的控制。另一方面,在未在进行所述复合操作的情况下(在步骤S4为“否”)或者在未满足所述负荷判定条件的情况下(在步骤S5为“否”),控制器50执行步骤S6b至S16b、S17、S18的处理(第2速度补偿控制)。

在步骤S6a至S16a、S17、S18的第1速度补偿控制中,速度补偿部54以使回转马达10的速度偏差接近零的方式进行调节第1控制阀31的开度的反馈控制,以使回转马达10的速度偏差接近零的方式进行调节第2控制阀32的开度的反馈控制,并且以使动臂缸7的速度偏差接近零的方式进行调节第3控制阀33的开度的反馈控制。具体情况如下。

速度补偿部54利用回转马达10的速度偏差(第1目标速度-第1实际速度)和例如下面的式(1),运算使回转马达10的速度偏差接近零那样的第1控制阀31的开度(开口量)的校正值(第1校正值)(步骤S6a)。步骤S6a中所运算的第1校正值是用于使第1控制阀31的开度大于第1目标开度的校正值。速度补偿部54运算通过将该第1校正量加到所述第1目标开度而被校正的第1开口指令值。

第1校正值=比例增益×速度偏差+积分增益×速度偏差的累计值+微分增益×速度偏差的差分 (1)

此外,速度补偿部54利用动臂缸7的速度偏差(第2目标速度-第2实际速度)和例如下述式(2),运算使动臂缸7的速度偏差接近零那样的第3控制阀33的开度(开口量)的校正值(第3校正值)(步骤S7a)。步骤S7a中所运算的第3校正值是用于使第3控制阀33的开度大于第3目标开度的校正值。速度补偿部54运算通过将该第3校正量加到所述第3目标开度而被校正的第3开口指令值。

第3校正值=比例增益×速度偏差+积分增益×速度偏差的累计值+微分增益×速度偏差的差分 (2)

此外,速度补偿部54利用回转马达10的速度偏差(第1目标速度-第1实际速度)和例如下述式(3),运算使回转马达10的速度偏差接近零那样的第2控制阀32的开度(开口量)的校正值(第2校正值)(步骤S8a)。步骤S8a中所运算的第2校正值是用于使第2控制阀32的开度小于第2目标开度的校正值。速度补偿部54运算通过从所述第2目标开度减去该第2校正量而被校正的第2开口指令值。

第2校正值=比例增益×速度偏差+积分增益×速度偏差的累计值+微分增益×速度偏差的差分 (3)

其次,速度补偿部54根据第1目标速度运算应该供应给回转马达10的工作油的目标流量(第1目标流量),根据第2目标速度运算应该供应给动臂缸7的工作油的目标流量(第2目标流量)(步骤S9a)。

速度补偿部54运算第1目标流量与第2目标流量之和亦即合计目标流量(步骤S10a)。该合计目标流量是必须从第1泵21及第2泵22排出的工作油的流量。

其次,速度补偿部54根据第1排出压力检测器63及第2排出压力检测器64所检测的第1排出压力及第2排出压力和由输出判定部55所判定的发动机23的最大输出,运算合计最大排出量(最大可排出流量)(步骤S11a)。该合计最大排出量是第1泵21可排出的工作油的最大排出量亦即第1最大排出量与第2泵22可排出的工作油的最大排出量亦即第2最大排出量之和。

速度补偿部54判定合计目标流量是否为合计最大排出量以下(步骤S12a)。在合计目标流量大于合计最大排出量的情况下(在步骤S12a为“否”),速度补偿部54在保持第1目标流量与第2目标流量的比率的情况下,以使合计目标流量成为合计最大排出量以下的方式校正第1目标流量及第2目标流量(步骤S18)。

另一方面,在合计目标流量为合计最大排出量以下的情况下(在步骤S12a为“是”),速度补偿部54根据所述第1实际速度,运算实际供应给回转马达10的工作油的流量(第1实际流量),根据所述第2实际速度,运算实际供应给动臂缸7的工作油的流量(第2实际流量)(步骤S13a)。

速度补偿部54运算所述第1实际流量与所述第2实际流量之和亦即合计实际流量(步骤S14a)。该合计实际流量是第1泵21及第2泵22实际排出的工作油的总量。

速度补偿部54为了减小所述合计实际流量与所述合计目标流量之差而进行调节第2泵22的排出量的反馈控制,从而使所述合计实际流量接近所述合计目标流量。具体情况如下。

速度补偿部54利用合计目标流量与合计实际流量的流量偏差(合计目标流量-合计实际流量)和例如下面的式(4),运算使流量偏差接近零那样的第2泵22的排出量的校正值(排出量校正值)(步骤S15a)。

排出量校正值=比例增益×流量偏差+积分增益×流量偏差的累计值+微分增益×流量偏差的差分 (4)

速度补偿部54将所述排出量校正值加到被运算上述的排出量校正值之前的合计目标排出量,来运算排出量指令值。

速度补偿部54将所述排出量指令值(排出量指令)输出给第2泵22的调节器,该调节器改变第2泵22的偏转角,以使第2泵22的排出量成为与该排出量指令值对应的排出量。由此,第2泵22的排出量增加到与排出量指令值对应的排出量为止(步骤S16a)。

速度补偿部54将所述第1开口指令值输出给电磁比例减压阀34,该电磁比例减压阀34将使第1控制阀31的开度被调节为与第1开口指令值对应的开度那样的先导压力输出到第1控制阀31的先导口。此外,速度补偿部54将所述第2开口指令值输出给电磁比例减压阀35,该电磁比例减压阀35将使第2控制阀32的开度被调节为与第2开口指令值对应的开度那样的先导压力输出到第2控制阀32的先导口。而且,速度补偿部54将所述第3开口指令值输出给电磁比例减压阀36,该电磁比例减压阀36将使第3控制阀33的开度被调节为与第3开口指令值对应的开度那样的先导压力输出到第3控制阀33的先导口(步骤S17)。

其次,说明步骤S6b至S16b、S17、S18的处理。如上所述,在未在进行所述复合操作的情况下(在步骤S4为“否”)或者在未满足所述负荷判定条件的情况下(在步骤S5为“否”),控制器50执行步骤S6b至S16b、S17、S18的处理(第2速度补偿控制)。

步骤S6b至S16b、S17、S18的处理中,与第1速度补偿控制不同的第2速度补偿控制的处理是步骤S7b、步骤S8b及步骤S16b。即,步骤6b与上述的步骤6a相同,步骤S9b至S15b与上述的步骤S9a至S15a相同,步骤S17与上述的步骤17相同。

在步骤S7b中,速度补偿部54利用动臂缸7的速度偏差(第2目标速度-第2实际速度)和预先设定的关系式,运算使动臂缸7的速度偏差接近零那样的第3控制阀33的开度(开口量)的校正值。步骤S7b中所运算的校正值是使第3控制阀33的开度小于或者大于第3目标开度那样的校正值。

在步骤S8b中,速度补偿部54利用动臂缸7的速度偏差(第2目标速度-第2实际速度)和预先设定的关系式,运算使动臂缸7的速度偏差接近零那样的第2控制阀32的开度(开口量)的校正值。步骤S8b中所运算的校正值是使第2控制阀32的开度小于或者大于第2目标开度那样的校正值。

在步骤16b中,速度补偿部54将所述排出量指令值(排出量指令)输出给第1泵21的调节器,该调节器改变第1泵21的偏转角,以使第1泵21的排出量成为与该排出量指令值对应的排出量。由此,第1泵21的排出量增加到与排出量指令值对应的排出量为止(步骤S16b)。

如以上所述,在第1实施方式所涉及的工程机械100中,速度补偿部54进行如下那样的反馈控制,即,基于第1指令操作的操作量而决定的第1目标速度与第1实际速度的速度差(第1目标速度-第1实际速度)越大,则运算越大的第2校正量,并且将第2控制阀32的开度调节为从第2目标开度减去所运算到的第2校正量而得到的开度,因此,在进行复合操作时即使在回转马达10的第1负荷大于动臂缸7的第2负荷的情况下,也能够将回转马达10的转速精度良好地调节为与第1指令操作的操作量对应的目标转速。

此外,在第1实施方式中,通过进一步进行用于根据第2目标速度与第2实际速度的速度差来调节第3控制阀33的开度的所述第3控制阀反馈控制,能够将动臂缸7的第2实际速度精度良好地调节为第2目标速度。

此外,在第1实施方式中,通过进一步进行用于根据第1目标速度与第1实际速度的速度差来调节第1控制阀31的开度的所述第1控制阀反馈控制,能够将回转马达10的第1实际速度更迅速地调节为第1目标速度。

[第2实施方式]

图5是表示第2实施方式所涉及的工程机械100的液压回路的图。如图5所示,在第2实施方式中,进行速度补偿控制的2个液压致动器的组合与第1实施方式不同,而其它的构成与第1实施方式同样。因此,以下主要说明与第1实施方式不同的第2实施方式的构成,对于与第1实施方式同样的构成,在图5中附上与第1实施方式相同的符号而省略其说明。

在第1实施方式中,对回转马达10(第1致动器)与动臂缸7(第2致动器)的组合进行速度补偿控制,但是,在第2实施方式中,对斗杆缸8(第1致动器)与动臂缸7(第2致动器)的组合进行速度补偿控制。

如图5所示,斗杆缸8基于被供应从第1泵21排出的工作油而伸长或收缩,由此,使斗杆5向前方或后方摆动。斗杆缸8是第1致动器的一个例子。

第1控制阀31位于第1泵21与斗杆缸8之间,以使从第1泵21供应给斗杆缸8的工作油的方向及流量变化的方式进行开闭动作。第1控制阀31是具有一对先导口的三位换向阀,具有通过对应于阀芯的位移量(阀芯的位置)来调节第1控制阀31的开度(开口量)从而使工作油的流量变化的流量调节功能。

第1速度检测器67是检测斗杆缸8的伸缩速度的传感器。

在第2实施方式中,负荷判定条件是由第1速度检测器67检测的斗杆缸8的第1实际速度(伸缩速度)小于斗杆缸8的第1目标速度这一条件。在所述第1实际速度小于所述第1目标速度的情况下,条件判定部53判定为满足了所述负荷判定条件。

第2实施方式中由控制器50执行的控制动作也可以与第1实施方式同样地沿着图3及图4所示的流程图来进行。即,第2实施方式所涉及的控制动作在图3及图4的流程图中除了第1致动器是斗杆缸8之外,与第1实施方式所涉及的控制动作同样。

[第3实施方式]

第3实施方式所涉及的工程机械100在具备用于实际检测第1致动器的第1负荷及第2致动器的第2负荷的检测器这一点,与第1实施方式及第2实施方式不同。第3实施方式中的其它的构成与第1实施方式及第2实施方式同样。

因此,第3实施方式所涉及的工程机械100还具备检测第1负荷的第1负荷检测部和检测第2负荷的第2负荷检测部。所述负荷判定条件是由所述第1负荷检测器检测的所述第1负荷大于由所述第2负荷检测器检测的所述第2负荷这一条件。第1负荷检测器是检测从第1泵21排出的工作油的压力的压力传感器,第2负荷检测器是检测从第2泵22排出的工作油的压力的压力传感器。第1负荷检测器例如在图2所示的液压回路中可以具备被设置于连接第1泵21与第1控制阀31的液压配管的压力传感器63。第1负荷检测器例如可以具备能够检测回转马达10的压差的压差传感器65(一对压力传感器65A、65B)。第2负荷检测器例如可以具备被设置于连接第2泵22与第3控制阀33的液压配管的压力传感器64。第2负荷检测器例如可以具备被设置于相连第3控制阀33与动臂缸7的头部侧室的配管的压力传感器66。此外,在第1实施方式及第2实施方式所涉及的工程机械100中,也可以省略第1负荷检测器和第2负荷检测器。

在第3实施方式中,条件判定部53通过对由第1负荷检测器和第2负荷检测器实际检测出的第1负荷和第2负荷进行比较,能够判定是否满足了负荷判定条件。

[变形例]

此外,图3及图4的流程图所示的多个处理中,步骤S6a至S8a及步骤S6b至S8b是用于控制第1至第3控制阀31至33的处理(阀处理),步骤S9a至S16a及步骤9b至16b是用于控制第1、第2泵21、22的处理(泵处理)。在图3中,在阀处理之后进行泵处理,但是并不限定于这样的形态。

例如,也可以如图6所示的变形例1那样,在阀控制之前进行泵控制,也可以如图7所示的变形例2那样,并行地进行阀控制和泵控制。

图8及图9是表示变形例3所涉及的工程机械100的控制器50进行的处理的流程图。图8及图9所示的流程图是表示一系列的控制动作的流程图,但为了方便起见而被分为图8和图9这2个图。

图8及图9所示的变形例3所涉及的控制动作在将速度换算为工作油的流量来进行这一点,与图3及图4所示的控制动作不同,整体的控制动作的流程与图3及图4所示的控制动作同样。变形例3所涉及的控制动作能够适用于第1实施方式及第2实施方式的任一方式。以下,具体说明变形例3。

首先,与第1速度检测器61、第2速度检测器62、第1排出压力检测器63、第2排出压力检测器64及压差检测器65所检测的检测值对应的信号被输入控制器50(步骤S31)。

其次,控制器50与步骤S2同样地决定第1目标速度及第2目标速度(步骤S32)。

速度补偿部54根据第1目标速度,运算应该供应给斗杆缸8的工作油的目标流量(第1目标流量),根据第2目标速度,运算应该供应给动臂缸7的工作油的目标流量(第2目标流量)(步骤S33)。

速度补偿部54根据所述第1实际速度,运算实际供应给斗杆缸8的工作油的流量(第1实际流量),根据所述第2实际速度,运算实际供应给动臂缸7的工作油的流量(第2实际流量)(步骤S34)。

速度补偿部54运算第1目标流量与第1实际流量之差亦即斗杆缸8的流量偏差(第1目标流量-第1实际流量),运算第2目标流量与第2实际流量之差亦即动臂缸7的流量偏差(第2目标流量-第2实际流量)(步骤S35)。

其次,速度补偿部54根据所述第1指令信号和所述第2指令信号,判定是否在进行所述复合操作(步骤S36)。在所述复合操作在进行的情况下(在步骤S36为“是”),条件判定部53判定是否满足了所述负荷判定条件(步骤S37)。

在满足了所述负荷判定条件的情况下(在步骤S37为“是”),控制器50执行步骤S38a至S40a及步骤S41至S49的处理(第1速度补偿控制)。该第1速度补偿控制是相当于本发明的速度补偿控制的控制。另一方面,在未在进行所述复合操作的情况下(在步骤S36为“否”)或者在未满足所述负荷判定条件的情况下(在步骤S37为“否”),控制器50执行步骤S38b至S40b和步骤S41至S49的处理(第2速度补偿控制)。

在进行步骤S38a至S40a及步骤S41至S49的处理的第1速度补偿控制中,速度补偿部54进行调节第1控制阀31的开度以使斗杆缸8的速度偏差接近零的反馈控制,进行调节第2控制阀32的开度以使斗杆缸8的速度偏差接近零的反馈控制,并且进行调节第3控制阀33的开度以使动臂缸7的速度偏差接近零的反馈控制。具体情况如下。

速度补偿部54利用斗杆缸8的流量偏差(第1目标流量-第1实际流量)和例如下面的式(5),运算使斗杆缸8的流量偏差接近零那样的第1控制阀31的开度(开口量)的校正值(第1校正值)(步骤S38a)。步骤S38a中所运算的第1校正值是用于使第1控制阀31的开度大于第1目标开度的校正值。速度补偿部54运算通过将该第1校正量加到所述第1目标开度而被校正的笛1开口指令值。

第1校正值=比例增益×流量偏差+积分增益×流量偏差的累计值+微分增益×流量偏差的差分 (5)

此外,速度补偿部54利用动臂缸7的流量偏差(第2目标流量-第2实际流量)和例如下述式(6),运算使动臂缸7的流量偏差接近零那样的第3控制阀33的开度(开口量)的校正值(第3校正值)(步骤S39a)。步骤S39a中所运算的第3校正值是用于使第3控制阀33的开度大于第3目标开度的校正值。速度补偿部54运算通过将该第3校正量加到所述第3目标开度而被校正的第3开口指令值。

第3校正值=比例增益×流量偏差+积分增益×流量偏差的累计值+微分增益×流量偏差的差分 (6)

此外,速度补偿部54利用斗杆缸8的流量偏差(第1目标流量-第1实际流量)和例如下述式(7),运算使斗杆缸8的流量偏差接近零那样的第2控制阀32的开度(开口量)的校正值(第2校正值)(步骤S40a)。步骤S40a中所运算的第2校正值是用于使第2控制阀32的开度小于第2目标开度的校正值。速度补偿部54运算通过从所述第2目标开度减去该第2校正量而被校正的第2开口指令值。

第2校正值=比例增益×流量偏差+积分增益×流量偏差的累计值+微分增益×流量偏差的差分 (7)

其次,速度补偿部54运算第1目标流量与第2目标流量之和亦即合计目标流量(步骤S41)。该合计目标流量是必须从第1泵21及第2泵22排出的工作油的流量。

速度补偿部54根据第1排出压力检测器63及第2排出压力检测器64所检测的第1排出压力及第2排出压力、以及由输出判定部55判定的发动机23的最大输出,运算合计最大排出量(最大可排出流量)(步骤S42)。该合计最大排出量是第1泵21能够排出的工作油的最大排出量亦即第1最大排出量和第2泵22能够排出的工作油的最大排出量亦即第2最大排出量之和。

速度补偿部54判定合计目标流量是否为合计最大排出量以下(步骤S43)。在合计目标流量大于合计最大排出量的情况下(在步骤S43为“否”),速度补偿部54在保持第1目标流量与第2目标流量的比率的情况下,以使合计目标流量成为合计最大排出量以下的方式校正第1目标流量及第2目标流量(步骤S49)。

另一方面,在合计目标流量为合计最大排出量以下的情况下(在步骤S43为“是”),速度补偿部54运算所述第1实际流量与所述第2实际流量之和亦即合计实际流量(步骤S44)。该合计实际流量是第1泵21及第2泵22实际排出的工作油的总量。

速度补偿部54为了减小所述合计实际流量与所述合计目标流量之差而进行调节第1泵21或第2泵22的排出量的反馈控制,从而使所述合计目标流量接近所述合计实际流量。具体情况如下。

速度补偿部54利用合计目标流量与合计实际流量的流量偏差(合计目标流量-合计实际流量)和例如下面的式(8),运算使流量偏差接近零那样的第1泵21或第2泵22的排出量的校正值(排出量校正值)(步骤S45)。

排出量校正值=比例增益×流量偏差+积分增益×流量偏差的累计值+微分增益×流量偏差的差分 (8)

速度补偿部54将所述排出量校正值加到被运算上述的排出量校正值之前的合计目标排出量,来运算排出量指令值。

其次,速度补偿部54判定第1泵21的排出量是否达到第1泵21的最大排出量(步骤S46)。在第1泵21的排出量达到第1泵21的最大排出量的情况下(在步骤S46为“是”),速度补偿部54将所述排出量指令值(排出量指令)输出给第2泵22的调节器,该调节器改变第2泵22的偏转角,以使第2泵22的排出量成为与该排出量指令值对应的排出量。由此,第2泵22的排出量增加到与排出量指令值对应的排出量为止(步骤S47b)。

另一方面,在第1泵21的排出量未达到第1泵21的最大排出量的情况下(在步骤S46为“否”),速度补偿部54将所述排出量指令值(排出量指令)输出给第1泵21的调节器,该调节器改变第1泵21的偏转角,以使第1泵21的排出量成为与该排出量指令值对应的排出量。由此,第1泵21的排出量增加到与排出量指令值对应的排出量为止(步骤S47a)。

速度补偿部54将所述第1开口指令值输出给电磁比例减压阀34,该电磁比例减压阀34将使第1控制阀31的开度被调节为与第1开口指令值对应的开度那样的先导压力输出到第1控制阀31的先导口。此外,速度补偿部54将所述第2开口指令值输出给电磁比例减压阀35,该电磁比例减压阀35将使第2控制阀32的开度被调节为与第2开口指令值对应的开度那样的先导压力输出到第2控制阀32的先导口。而且,速度补偿部54将所述第3开口指令值输出给电磁比例减压阀36,该电磁比例减压阀36将使第3控制阀33的开度被调节为与第3开口指令值对应的开度那样的先导压力输出到第3控制阀33的先导口(步骤S48)。

其次,说明进行步骤S38b至S40b及步骤S41至S49的处理的第2速度补偿控制。如上所述,在未进行所述复合操作的情况下(在步骤S36为“否”)或者在未满足所述负荷判定条件的情况下(在步骤S37为“否”),控制器50执行步骤S38b至S40b及步骤S41至S49的处理(第2速度补偿控制)。

步骤S38b至S40b的处理中与第1速度补偿控制不同的第2速度补偿控制的处理是步骤39b及步骤S40b。第2速度补偿控制的其它的步骤与第1速度补偿控制相同。

在步骤S39b中,速度补偿部54利用动臂缸7的流量偏差(第2目标速度-第2实际速度)和预先设定的关系式,运算使动臂缸7的流量偏差接近零那样的第3控制阀33的开度(开口量)的校正值。步骤S39b中所运算的校正值是使第3控制阀33的开度小于或者大于第3目标开度那样的校正值。

在步骤S40b中,速度补偿部54利用动臂缸7的流量偏差(第2目标流量-第2实际流量)和预先设定的关系式,运算使动臂缸7的流量偏差接近零那样的第2控制阀32的开度(开口量)的校正值。步骤S40b中所运算的校正值是使第2控制阀32的开度小于或者大于第2目标开度那样的校正值。

如上所述,在第2实施方式所涉及的工程机械100中,利用具有与致动器的目标速度及实际速度高相关性的目标流量及实际流量,运算用于调节第2控制阀32的开度的第2校正量。即使是这样的第2实施方式,速度补偿部54也能够进行如下那样的反馈控制:基于第1指令操作的操作量而决定的第1目标速度与第1实际速度的速度差越大,则运算越大的第2校正量,并且将第2控制阀32的开度调节为从第2目标开度减去所运算到的第2校正量而得到的开度。由此,在进行复合操作时即使在斗杆缸8的第1负荷大于动臂缸7的第2负荷的情况下,也能够将斗杆缸8的实际速度精度良好地调节为与第1指令操作的操作量对应的第1目标速度。

此外,在第2实施方式中,作为在进行复合操作时第1负荷大于第2负荷的情形,例如假定进行如下复合操作;同时进行用于动臂上升动作的操作和用于斗杆伸出动作的操作。

此外,在第2实施方式中,利用第2目标流量及第2实际流量运算用于调节第3控制阀33的开度的第3校正量,利用第1目标流量及第1实际流量运算用于调节第1控制阀31的开度的第1校正量,而且还进行所述第3控制阀反馈控制及所述第1控制阀反馈控制。由此,能够将动臂缸7的第2实际速度精度良好地调节为第2目标速度,能够将斗杆缸8的第1实际速度更迅速地调节为第1目标速度。

在所述速度补偿控制中,在第1泵21的排出量全部被第1致动器使用的情况下,与使第2控制阀32的开度小于第2目标开度的情形相比,较为理想的是关闭第2控制阀32。若第2控制阀32被关闭,则第1泵21与第2致动器的连接被切断,因而第1致动器的工作压力不受第2致动器的工作压力的影响。此外,在由第2泵22能够供应第2致动器的流量且第1致动器为液压马达(回转马达)的情况下,由于变得更易于确保该液压马达的工作压力,因此能够使第1实际速度更迅速地接近第1目标速度。

本发明并不限定于以上所说明的实施方式。本发明包含例如下面那样的形态。

(A)关于进行速度补偿控制的2个液压致动器的组合

在第1实施方式中,对回转马达和动臂缸的组合进行速度补偿控制,在第2实施方式中,对斗杆缸和动臂缸的组合进行速度补偿控制,但是,并不限定于这些形态。成为速度补偿控制的对象的2个液压致动器的组合也可以是第1实施方式及第2实施方式那样的组合以外的2个液压致动器的组合。

(B)关于液压泵

在所述实施方式中,第1泵21和第2泵22分别是可变容量型的液压泵,然而,在所述速度补偿控制不包含使第1控制阀31的开度大于第1目标开度而不进行第1控制阀31的开度调节的情况下,第1泵21也可以是固定容量型的液压泵。

如上所述,根据本发明,能够提供如下的工程机械:在进行复合操作时即使在第1致动器的负荷大于第2致动器的负荷的情况下,也能够将第1致动器的实际速度精度良好地调节为目标速度。

所提供的工程机械包括:第1泵,是排出工作油的可变容量型的液压泵;第2泵,是排出工作油的可变容量型的液压泵;第1致动器,接受从所述第1泵排出的工作油的供应而工作;第2致动器,接受从所述第2泵排出的工作油的供应而工作;第1控制阀,位于所述第1泵和所述第1致动器之间,以使从所述第1泵供应给所述第1致动器的工作油的流量变化的方式进行开闭动作;第2控制阀,位于所述第1泵和所述第2致动器之间,以使从所述第1泵供应给所述第2致动器的工作油的流量变化的方式进行开闭动作;第3控制阀,位于所述第2泵和所述第2致动器之间,以使从所述第2泵供应给所述第2致动器的工作油的流量变化的方式进行开闭动作;第1操作装置,被施加用于指令所述第1致动器的动作的第1指令操作;第2操作装置,被施加用于指令所述第2致动器的动作的第2指令操作;泵控制部,调节所述第1泵的排出量及所述第2泵的排出量,以使第1目标流量和第2目标流量之和亦即合计目标流量的工作油从所述第1泵和所述第2泵中的至少一者排出,所述第1目标流量是基于所述第1指令操作的操作量而决定的往所述第1致动器的工作油的目标流量,所述第2目标流量是基于所述第2指令操作的操作量而决定的往所述第2致动器的工作油的目标流量;阀控制部,将所述第1控制阀的开度调节为基于所述第1目标流量而决定的第1目标开度,将所述第2控制阀的开度调节为基于第2控制阀目标流量而决定的第2目标开度,将所述第3控制阀的开度调节为基于第3控制阀目标流量而决定的第3目标开度,所述第2控制阀目标流量是所述第2目标流量中经由所述第2控制阀的往所述第2致动器的工作油的目标流量,所述第3控制阀目标流量是所述第2目标流量中经由所述第3控制阀的往所述第2致动器的工作油的目标流量;条件判定部,判定是否满足了预先设定的负荷判定条件,该负荷判定条件是用于判定所述第1致动器的负荷亦即第1负荷大于所述第2致动器的负荷亦即第2负荷的条件;以及,速度补偿部,进行如下那样的反馈控制:在进行了复合操作且所述条件判定部判定为满足了所述负荷判定条件的情况下,基于所述第1指令操作的操作量而决定的所述第1致动器的目标速度亦即第1目标速度与所述第1致动器的实际速度亦即第1实际速度的速度差越大则运算越大的校正量,并且将所述第2控制阀的开度调节为从所述第2目标开度减去该校正量而得到的开度,其中,所述复合操作是所述第1指令操作被施加于所述第1操作装置并且所述第2指令操作被施加于所述第2操作装置的操作。

在该工程机械中,速度补偿部进行如下那样的反馈控制,即,基于第1指令操作的操作量而决定的第1目标速度与第1实际速度的速度差(第1目标速度-第1实际速度)越大,则运算越大的校正量,并且将第2控制阀的开度调节为从第2目标开度减去所运算到的校正量而得到的开度,因此,在进行复合操作时即使在第1致动器的第1负荷大于第2致动器的第2负荷的情况下,也能够将第1致动器的第1实际速度精度良好地调节为与第1指令操作的操作量对应的第1目标速度。

此外,在所述反馈控制中,速度补偿部可以实际运算第1目标速度与第1实际速度的速度差,所运算到的速度差越大则运算越大的校正量,此外,也可以运算与第1目标速度对应的物理量和与第1实际速度对应的物理量的偏差,所运算到的偏差越大则运算越大的校正量。作为与第1目标速度对应的物理量,例如能够例示往第1致动器的工作油的目标流量亦即第1目标流量。该第1目标流量是基于第1指令操作的操作量而决定的,是与所述第1目标速度非常相关的值。作为与第1实际速度对应的物理量,例如能够例示供应给第1致动器的工作油的实际流量亦即第1实际流量。第1实际流量是与所述第1实际速度非常相关的值。

较为理想的是,所述工程机械还包括:第1检测器,检测所述第1实际速度或者与此对应的物理量;其中,所述负荷判定条件是如下的条件:由所述第1检测器检测的所述第1实际速度或者与此对应的物理量小于所述第1目标速度或者与此对应的物理量。此情况下,即使工程机械不具备用于实际检测第1负荷及第2负荷的检测器,条件判定部也能够判定是否满足了负荷判定条件。具体情况如下。

在进行了所述复合操作时且在第1负荷大于第2负荷的情况下,从第1泵排出的工作油偏向于第2致动器地流动,因此第1致动器的第1实际速度小于第1目标速度。即,第1负荷大于第2负荷是与第1实际速度小于第1目标速度相关的。因此,即使工程机械不具备用于实际检测第1负荷及第2负荷的检测器,条件判定部通过判定由第1检测器检测的第1实际速度或者与此对应的物理量是否小于第1目标速度或者与此对应的物理量,也能够判定是否满足了负荷判定条件。

具体而言,在第1检测器为检测第1实际速度的速度检测器的情况下,条件判定部通过判定由第1检测器检测的第1实际速度是否小于第1目标速度,能够判定是否满足了负荷判定条件。此外,在第1检测器为检测与第1实际速度对应的物理量的检测器的情况下,条件判定部通过判定由第1检测器检测的该物理量是否小于与第1目标速度对应的物理量,能够判定是否满足了负荷判定条件。在与第1实际速度对应的物理量例如为往第1致动器的工作油的实际流量亦即第1实际流量的情况下,第1检测器是检测第1实际流量的流量检测器。

较为理想的是,所述第1致动器是回转马达,该回转马达是用于使所述工程机械中可回转地被构成的上部回转体回转的液压马达,所述第1实际速度是所述回转马达的转速,所述第1目标速度是所述回转马达的目标转速。在例如液压挖掘机等回转式工程机械中,在加速回转马达的转动时,尤其是在回转马达启动时,作为第1致动器的回转马达的负荷大于第2致动器(例如动臂缸、斗杆缸、铲斗缸等)的负荷。此时,从第1泵排出的工作油偏向于第2致动器地流动,因而第1实际速度小于第1目标速度。因此,条件判定部在作为第1实际速度的回转马达的转速小于作为第1目标速度的回转马达的目标转速的情况下,能够判定满足了负荷判定条件,速度补偿部根据条件判定部的判定结果能够进行所述反馈控制。

此外,所述工程机械还可以包括:第1负荷检测器,检测所述第1负荷;以及,第2负荷检测器,检测所述第2负荷;其中,所述负荷判定条件是如下的条件:由所述第1负荷检测器检测的所述第1负荷大于由所述第2负荷检测器检测的所述第2负荷。根据该构成,条件判定部通过对实际所检测到的第1负荷及第2负荷进行比较,能够判定是否满足了负荷判定条件。

在所述工程机械中,较为理想的是所述速度补偿部还进行如下那样的反馈控制:在进行了所述复合操作且所述条件判定部判定为满足了所述负荷判定条件的情况下,基于所述第2指令操作的操作量而决定的所述第2致动器的目标速度亦即第2目标速度与所述第2致动器的实际速度亦即第2实际速度的速度差越大则运算越大的校正量(第3校正值),并且将所述第3控制阀的开度调节为将该校正量(第3校正值)加到所述第3目标开度而得到的开度。根据该构成,还进行用于基于第2目标速度与第2实际速度的速度差来调节第3控制阀的开度的所述反馈控制,从而能够将第2致动器的第2实际速度精度良好地调节为第2目标速度。

在所述工程机械中,较为理想的是所述速度补偿部还进行如下那样的反馈控制:在进行了所述复合操作且所述条件判定部判定为满足了所述负荷判定条件的情况下,所述第1目标速度与所述第1实际速度的速度差越大则运算越大的校正量(第1校正值),并且将所述第1控制阀的开度调节为将该校正量(第1校正值)加到所述第1目标开度而得到的开度。根据该构成,还进行用于基于第1目标速度与第1实际速度的速度差来调节第1控制阀的开度的所述反馈控制,从而能够将第1致动器的第1实际速度更迅速地调节为第1目标速度。

在所述工程机械中,较为理想的是所述速度补偿部还进行如下那样的反馈控制:在进行了所述复合操作且所述条件判定部判定为满足了所述负荷判定条件的情况下,运算供应给所述第1致动器的工作油的实际流量亦即第1实际流量与供应给所述第2致动器的工作油的实际流量亦即第2实际流量之和亦即合计实际流量,所述合计目标流量与所述合计实际流量的流量差越大则运算越大的校正量(排出量校正值),并且根据该校正量(排出量校正值)调节所述第1泵和所述第2泵中的至少一者的排出量。根据该构成,进行用于基于合计目标流量与合计实际流量的流量差来调节第1泵和第2泵中的至少一者的排出量的所述反馈控制,从而能够将合计实际流量精度良好地调节为合计目标流量。

在所述工程机械中,较为理想的是在由所述速度补偿部运算的所述合计目标流量大于所述第1泵能够排出的工作油的最大排出量亦即第1最大排出量与所述第2泵能够排出的工作油的最大排出量亦即第2最大排出量之和亦即合计最大排出量的情况下,所述速度补偿部在保持所述第1目标流量与所述第2目标流量的比率的情况下以使所述合计目标流量成为所述合计最大排出量以下的方式校正所述第1目标流量及所述第2目标流量。根据该构成,能够在保持与第1指令操作的操作量及第2指令操作的操作量对应的第1致动器及第2致动器的速度的平衡的情况下,将第1泵的排出量及第2泵的排出量的合计排出量设定为合计最大排出量以下。

较为理想的是,所述工程机械还包括:第1排出压力检测器,检测所述第1泵的工作油的排出压力亦即第1排出压力;第2排出压力检测器,检测所述第2泵的工作油的排出压力亦即第2排出压力;发动机,驱动所述第1泵及所述第2泵;以及,输出判定部,判定所述发动机的输出;其中,所述速度补偿部根据所述发动机的所述输出和所述第1排出压力及所述第2排出压力运算所述合计最大排出量。根据该构成,能够根据发动机的输出和第1排出压力及第2排出压力,对第1泵及第2泵的排出量加以限制,由此,能够补偿第1致动器及第2致动器的速度,而不会使发动机过载。