一种采用四电磁阀主动独立控制油路的流量自平衡闭式泵控系统

文献发布时间:2024-01-17 01:17:49

技术领域

本发明涉及一种液压系统,具体说是一种采用四电磁阀主动独立控制油路的流量自平衡闭式泵控系统。

背景技术

泵控系统将液压泵直连到液压缸两腔,通过改变原动机的转速、泵的排量或两者组合来控制执行器的速度,基本消除了传统阀控系统带来的节流损失,具有更高的能量效率,更紧凑的结构,更易实现电动化。泵控系统最早出现在航天领域,其采用对称液压缸作为执行机构,来实现对飞机的飞行控制。在工业上,为了满足更大输出力的需求,通常应用不对称液压缸作为泵控系统的执行机构。然而,泵控不对称液压缸由于进出腔流量不相等,存在流量不平衡问题。现在大多数泵控系统采用液压式方法如液控单向阀或三位三通梭阀等实现对不平衡流量的自动补偿,这种方法存在一个临界负载区域,在此临界负载区域进行模式切换时,蓄能器压力与两腔压力接近,两个液控单向阀都被打开或交替打开,引发压力振荡,从而导致速度振荡,系统失去可控性或处在弱可控性之下。因此,需要设计一种模式切换下能消除压力振荡的泵控系统,维持系统的稳定运行。

发明内容

为解决上述问题,本发明提供一种采用四电磁阀主动独立控制油路的流量自平衡闭式泵控系统,通过电磁开关阀来实现蓄能器对不平衡流量的补偿,从而消除模式切换引起的速度振荡,提高系统的可控性。所述系统包括:伺服电机、双向液压泵、不对称液压缸、开关阀、蓄能器、过滤器、单向阀、压力传感器等元件。

伺服电机通过联轴器与双向液压泵相连,双向液压泵的工作油口通过电磁开关阀分别连接到不对称液压缸所对应的工作油口;不对称液压缸的有杆腔和无杆腔所在油路上分别接有第一、第二电磁开关阀起负载保持的作用;第三、第四电磁开关阀分别通过第二、第一电磁开关阀连接到双向液压泵的不同工作油口用以控制系统不平衡流量的补偿和吸收,从而消除系统在模式切换下压力和输出速度的振荡;第一、第二压力传感器压力传感器分别接在不对称液压缸的有杆腔和无杆腔所在油路上对容腔压力进行检测;第一溢流阀和第二溢流阀分别连接到双向液压泵的工作油口,在系统中起安全稳压作用;所述蓄能器和所述过滤器之间存在一组补油单向阀和回油单向阀组成的回路,该结构可去除回油回路油液中的杂质,并起到控制油液流向的作用。

有益效果:1.本发明利用电磁开关阀来实现对不平衡流量的补偿和吸收,通过比较两腔压力来控制第三电磁开关阀和第四电磁开关阀的开启和关闭,确保蓄能器始终与低压侧回路联通,与传统先导油液控制的液控单向阀或三位三通的梭阀相比,能够消除压力振荡,且不引发速度振荡,在模式切换时具有更高的可控性,提高了系统的可靠性和稳定性;2.本发明利用电磁开关阀进行负载保持,具有很高的动态响应,确保油液能够快速锁死,电磁开关阀开启时的压降损失较小,相比传统平衡阀进行负载保持,电磁开关阀产生的节流损失更小,具有更高的能源效率;3.本发明利用过滤器过滤掉回油到蓄能器中的杂质,对蓄能器起到保护作用,延长了蓄能器的使用寿命,利用蓄能器对系统进行补油,相比补油泵补油具有更高的紧凑性。

附图说明

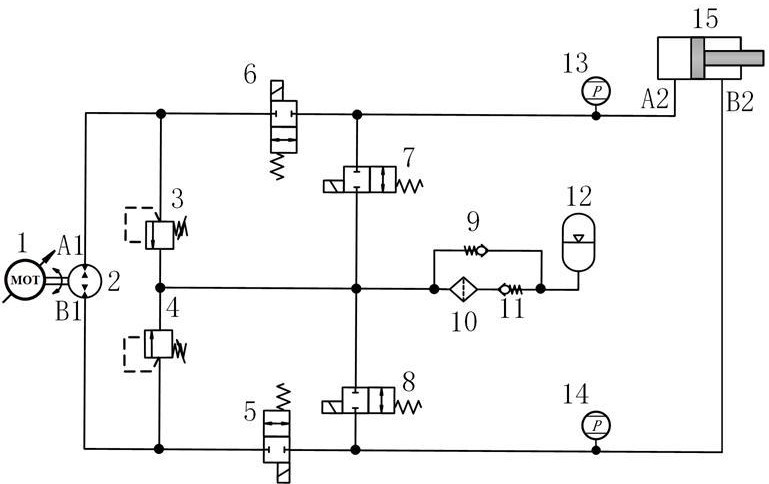

图1为本发明一种采用四电磁阀主动独立控制油路的流量自平衡闭式泵控系统原理图。

图2为本发明根据系统原理所设计的第一模式下的油液流向图。

图3为本发明根据系统原理所设计的第二模式下的油液流向图。

图4为本发明根据系统原理所设计的第三模式下的油液流向图。

图5为本发明根据系统原理所设计的第四模式下的油液流向图。

具体实施方式

为了使本技术领域的人员更好地理解本发明实施例中的技术方案,并使本发明实施例的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明实施例中技术方案作进一步详细的说明。

如图1至图5的附图标记包括:1—伺服电机;2—双向液压泵;3—第一溢流阀;4—第二溢流阀;5—第一电磁开关阀;6—第二电磁开关阀;7—第三电磁开关阀;8—第四电磁开关阀;9—补油单向阀;10—回油单向阀;11—过滤器;13—第一压力传感器;14—第二压力传感器;15—不对称液压缸;A1、B1—双向液压泵工作油口;A2、B2—不对称液压缸工作油口。

实施例如附图1所示,具体实施过程如下:

一种电磁开关阀控制流量补偿的泵控系统原理如图1所示,一种电磁开关阀进行流量补偿的泵控系统包括伺服电机1、双向液压泵2、第一溢流阀3、第二溢流阀4、第一电磁开关阀5、第二电磁开关阀6、第三电磁开关阀7、第四电磁开关阀8、第一压力传感器13、第二压力传感器14、不对称液压缸15和由补油单向阀9、回油单向阀10、过滤器11、蓄能器12组成的补油系统。

伺服电机1通过联轴器与双向液压泵2相连,双向液压泵2的工作油口A1通过第二电磁开关阀6和第一压力传感器13连接到不对称液压缸15的A2工作油口,双向液压泵2的工作油口B1通过第一电磁开关阀5和第二压力传感器14连接到不对称液压缸15的工作油口B2,第一溢流阀3和第二溢流阀4的进油口分别连接到双向液压泵2的工作油口A1和工作油口B1,第一溢流阀3和第二溢流阀4的出油口连接到补油系统,第三电磁开关阀7和第四电磁开关阀8分别通过第二电磁开关阀6和第一电磁开关阀5连接到双向液压泵2的工作油口A1和工作油口B1。

第一压力传感器13和第二压力传感器14用以感测不对称液压缸15的两腔压力,第一电磁开关阀5和第二电磁开关阀6在系统中起负载保持作用,第一溢流阀3和第二溢流阀4在系统中起安全稳压作用,第三电磁开关阀7和第四电磁开关阀8用以控制系统不平衡流量的补偿和吸收,进而实现流量平衡,过滤器10用于过滤油液中的杂质,延长蓄能器的使用寿命。

参见图2,当不对称液压缸15活塞杆伸出方向与施加的外部负载力方向相反时,记为阻抗伸出工况,此工况下的油液流向记为第一模式。当不对称液压缸15的活塞杆在第一模式下伸出时,伺服电机正转,通过联轴器带动双向液压泵2正转,双向液压泵2的工作油口A1输出高压油,第二电磁开关阀6打开,液压油通过第二电磁开关阀6进入不对称液压缸15的无杆腔,不对称液压缸有杆腔的油液通过工作油口B2侧的油路和第一电磁开关阀5进入双向液压泵2的工作油口B1,蓄能器12通过补油单向阀9、第四电磁开关阀8和第一电磁开关阀5将不平衡流量补偿到双向液压泵2的工作油口B1,从而实现流量平衡。

参见图3,当不对称液压缸15活塞杆伸出方向与施加的外部负载力方向相同时,记为超越伸出工况,此工况下的油液流向记为第二模式。当不对称液压缸15的活塞杆在第二模式下伸出时,外部负载力驱动不对称液压缸15活塞杆伸出,有杆腔的高压油通过第一电磁开关阀5流入双向液压泵2的工作油口B1,此时双向液压泵2处在马达模式,驱动同轴连接的伺服电机正转进行发电,双向液压泵2的工作油口A1输出低压油,第二电磁开关阀6打开,液压油通过第二电磁开关阀6进入不对称液压缸15的无杆腔,与此同时,第三电磁开关阀7打开,蓄能器12通过补油单向阀9和第三电磁开关阀7将不平衡流量补偿到不对称液压缸15的大腔,从而实现流量平衡。

参见图4,当不对称液压缸15活塞杆缩回方向与施加的外部负载力方向相反时,记为阻抗缩回工况,此工况下的油液流向记为第三模式。当不对称液压缸15的活塞杆在第三模式下缩回时,伺服电机反转,通过联轴器带动双向液压泵2反转,双向液压泵2的工作油口B1输出高压油,第一电磁开关阀5打开,液压油通过第一电磁开关阀5进入不对称液压缸15的有杆腔,不对称液压缸无杆腔的油液通过工作油口A2侧的油路和第二电磁开关阀6进入双向液压泵2的工作油口A1,蓄能器12通过回油单向阀11、过滤器10、第三电磁开关阀7将多余的不平衡流量吸收,从而实现流量平衡。

参见图5,当不对称液压缸15活塞杆缩回方向与施加的外部负载力方向相同时,记为超越缩回工况,此工况下的油液流向记为第四模式。当不对称液压缸15的活塞杆在第四模式下缩回时,外部负载力驱动不对称液压缸15活塞杆缩回,无杆腔的高压油通过第二电磁开关阀6流入双向液压泵2的工作油口A1,此时双向液压泵2处在马达模式,驱动同轴连接的伺服电机反转进行发电,双向液压泵2的工作油口B1输出低压油,第一电磁开关阀5打开,液压油通过第一电磁开关阀5进入不对称液压缸15的有杆腔,与此同时,第四电磁开关阀8打开,蓄能器12通过回油单向阀11、过滤器10和第四电磁开关阀8将多余的不平衡流量吸收,从而实现流量平衡。

- 一种四象限工况下的变转速双泵控缸闭式系统速度闭环控制方法

- 一种四象限工况下的变转速双泵控缸闭式系统速度闭环控制方法