一种聚合物微波烧结3D打印成形工艺及装置

文献发布时间:2024-01-17 01:19:37

技术领域

本发明涉及增材制造成形技术领域,特别是涉及一种聚合物微波烧结3D打印成形工艺及装置。

背景技术

增材制造,又被称为3D打印。该技术是通过在计算机中将三维模型分割成数个二维平面,之后通过逐层成形的方式将这些二维平面堆叠为三维物体。这种制造方式不需要额外的模具,可以较短的时间内实现具有复杂而精细结构的物体的小批量快速制造。

粉末床熔融是主流的聚合物增材制造技术之一,该技术利用粉末材料为原料,通过在粉床上铺设一层聚合物粉末,然后利用能量束(如激光束,即激光选区烧结技术)沿着预先设置好的路径上对粉末进行选择性烧结成形;然后重复逐层铺设粉末和选择性烧结的过程,最终制造出目标零件。然而这种激光选区烧结成形方式依然存在以下不足:(1)高能激光束等热源以逐点或逐域的方式对粉末材料进行加热,将会产生较高的温度梯度和热应力,导致零件翘曲变形、成形困难;(2)高速扫描过程中材料的加热时间短,因此对材料的热性能、流变性能等要求较高,目前可使用的聚合物材料种类较少;(3)逐点扫描成形效率较低,且工艺参数较为复杂;(4)所需要的高质量激光器价格昂贵,导致机器成本高。以上问题限制了聚合物增材制造技术的广泛应用。

微波烧结是一种材料烧结工艺的新方法,它利用微波具有的特殊波段与材料的基本细微结构耦合而产生热量,材料的介质损耗使其材料整体加热至烧结温度而实现致密化。该方法具有加热速度快、能源利用率高、温度梯度小等特点;此外,微波还具有择性加热的特点,即不同材料、不同物相对微波的吸收存在差异,可分为微波吸收材料、微波反射材料、微波穿透材料,这为实现选择性微波烧结3D打印提供了可能。

发明内容

基于此,有必要提出一种聚合物微波烧结3D打印成形工艺及装置,基于微波选择性加热的原理,利用聚合物介电损耗小、微波透明的特点,在聚合物粉末表面喷射具有高介电损耗的微波吸收介质,通过微波能量对聚合物进行选择性混合加热的方式实现粉末的烧结,并通过层层烧结实现零件的成形。该技术成形效率高、成本低,可以制造出更加精度更高,结构更加复杂,力学性能更好的零件,其成形材料的选择范围也更加广泛。

一种聚合物微波烧结3D打印成形装置,包括:壳体组件,所述壳体组件开设有微波腔;成形平台,所述成形平台活动设置在所述壳体组件上,所述成形平台位于所述微波腔内;粉末供送系统,所述粉末供送系统设置在所述壳体组件上,所述粉末供送系统的至少部分位于所述微波腔内,所述粉末供送系统用于将聚合物粉末填充至所述成形平台并形成聚合物粉末层;温度控制系统,所述温度控制系统设置在所述壳体组件上,所述温度控制系统位于所述微波腔内,所述温度控制系统用于预热聚合物粉末;微波吸能剂喷射系统,所述微波吸能剂喷射系统设置在所述壳体组件上,所述微波吸能剂喷射系统位于所述微波腔内,所述微波吸能剂喷射系统与所述成形平台相对设置,所述微波吸能剂喷射系统用于向指定区域的聚合物粉末喷射微波吸能剂;微波发生系统,所述微波发生系统设置在所述壳体组件上,所述微波发生系统位于所述微波腔内,所述微波发生系统与所述成形平台相对设置,所述微波发生系统用于对吸收微波吸能剂的聚合物粉末进行微波烧结;电源和控制系统,所述电源和控制系统设置在所述壳体组件上,所述电源和控制系统分别与所述成形平台、所述粉末供送系统、所述温度控制系统、所述微波吸能剂喷射系统和所述微波发生系统电连接。

在其中一个实施例中,所述成形平台为成形活塞缸,所述成形活塞缸包括第一活塞、第一导杆组件和成形缸筒,所述成形缸筒设有第一空腔,所述第一导杆组件活动设置在所述成形缸筒上,所述第一导杆组件位于所述第一空腔内,所述第一导杆组件与所述电源和控制系统电连接,所述第一活塞设置在所述第一导杆组件上,所述第一导杆组件可驱动所述第一活塞沿所述成形缸筒的高度方向进行往复运动,所述第一活塞的侧壁与所述成形缸筒的内壁相抵,所述第一活塞与所述成形缸筒的端部围合形成成形腔,所述成形腔与所述微波腔连通。

在其中一个实施例中,所述第一导杆组件包括第一螺杆和步进电机,所述步进电机与所述电源和控制系统电连接,所述第一螺杆分别与所述第一活塞和所述步进电机传动连接。

在其中一个实施例中,所述粉末供送系统包括供粉装置和铺粉装置,所述供粉装置设置在所述壳体组件上,所述供粉装置用于向所述成形平台输送聚合物粉末,所述铺粉装置活动设置在所述壳体组件上,所述铺粉装置可相对所述成形平台进行往复运动,所述铺粉装置用于平整所述成形平台上的聚合物粉末。在其中一个实施例中,所述供粉装置包括供粉活塞缸,供粉活塞缸包括供粉缸筒、第二活塞和第二导杆组件,所述供粉缸筒设置在所述壳体组件上,所述供粉缸筒位于所述微波腔内,所述供粉缸筒与所述成形平台相邻设置,所述供粉缸筒设有第二空腔,所述第二导杆组件设置在所述供粉缸筒上,所述第二导杆组件位于所述第二空腔内,所述第二导杆组件与所述电源和控制系统电连接,所述第二活塞设置在所述第二导杆组件上,所述第二导杆组件可驱动所述第二活塞沿所述供粉缸筒的高度方向进行往复运动,所述第二活塞的侧壁与所述成形缸筒的内壁相抵,所述第二活塞与所述供粉缸筒的端部围合形成第一储粉腔,所述第一储粉腔与所述微波腔连通。

在其中一个实施例中,所述供粉装置包括漏粉斗,所述漏粉斗设置在所述壳体组件上,所述漏粉斗的水平高度高于所述成形平台的水平高度,所述漏粉斗设有第二储粉腔,所述漏粉斗朝向所述成形平台的一侧开设有出粉口,所述第二储粉腔可通过所述出粉口与所述微波腔连通,所述漏粉斗通过开合所述出粉口向所述成形平台输送聚合物粉末。

在其中一个实施例中,所述漏粉斗的数量为两个,两个所述漏粉斗分别位于所述成形平台的两侧。

在其中一个实施例中,所述铺粉装置包括铺粉器、第一导轨和第一驱动组件,所述第一导轨设置在所述壳体组件的内壁上,所述第一导轨与所述成形平台相对设置,所述第一驱动组件设置在所述壳体组件或所述第一导轨上,所述第一驱动组件与所述电源和控制系统电连接,所述铺粉器活动设置在所述第一导轨上,所述铺粉器位于靠近所述成形平台的一侧,所述铺粉器与所述第一驱动组件传动连接,所述第一驱动组件驱动所述铺粉器沿所述第一导轨相对所述成形平台进行往复运动,所述铺粉器用于平整所述成形平台上的聚合物粉末。

在其中一个实施例中,所述第一驱动组件包括电机和皮带轮。

在其中一个实施例中,所述铺粉器为刮刀或辊筒,其中辊筒由电机驱动旋转。

在其中一个实施例中,所述温度控制系统包括加热组件和温度监控组件,所述加热组件和所述温度监控组件均设置在所述壳体组件上,所述加热组件和所述温度监控组件均位于所述微波腔内,所述加热组件和所述温度监控组件分别与所述电源和控制系统电连接,所述温度监控组件用于检测温度并向所述电源和控制系统反馈温度信号。

在其中一个实施例中,所述加热组件的数量为多组。

在其中一个实施例中,所述温度监控组件的数量为多组。

在其中一个实施例中,所述加热装置可以为红外加热灯管或电阻加热器。

在其中一个实施例中,所述加热装置为红外加热灯管,所述红外加热灯管分布在所述成形腔的上方;

在其中一个实施例中,所述加热装置为电阻加热器,所述电阻加热器位于所述成形活塞缸的底部和四周。

在其中一个实施例中,所述温度监控组件设置在所述成形腔上方,所述温度监控组件用于检测机器环境温度以及所述成形腔中粉末的温度。

在其中一个实施例中,所述微波吸能剂喷射系统包括喷液组件、第二导轨和第二驱动组件,所述第二导轨设置在所述壳体组件的内壁上,所述第二导轨与所述成形平台相对设置,所述第二驱动组件设置在所述壳体组件或所述第二导轨上,所述第二驱动组件与所述电源和控制系统电连接,所述喷液组件活动设置在所述第二导轨上,所述喷液组件位于靠近所述成形平台的一侧,所述喷液组件与所述第二驱动组件传动连接,所述第二驱动组件驱动所述喷液组件沿所述第二导轨相对所述成形平台进行往复运动,所述喷液组件用于向所述成形平台上的聚合物粉末喷射微波吸能剂。

在其中一个实施例中,所述喷液组件包括喷头和供液盒,所述喷头活动设置在所述第二导轨上,所述喷头位于靠近所述成形平台的一侧,所述喷头可沿所述第二导轨相对所述成形平台进行往复运动,所述供液盒设置在所述喷头上,所述供液盒设有储液腔,所述储液腔用于储存微波吸能剂,所述储液腔与所述喷头连通。

在其中一个实施例中,所述第二驱动组件包括第二驱动电机,所述第二驱动电机与所述喷液组件传动连接。

在其中一个实施例中,所述喷头为阵列排布的喷嘴模块,所述喷头为压电式或热汽泡式。

在其中一个实施例中,所述喷液组件的数量为多个。

在其中一个实施例中,所述壳体组件采用金属材料。

在其中一个实施例中,所述微波发生系统的微波频率为300MHz~300GHz。

在其中一个实施例中,还包括粉末收集装置,所述粉末收集装置设置在所述壳体组件上,所述粉末收集装置位于所述微波腔内,所述粉末收集装置与所述成形平台或所述粉末供送系统相邻设置,所述粉末收集装置设有开口,所述粉末收集装置设有收集腔,所述收集腔与所述开口连通,粉末收集装置用于承接和收集多余的粉末。

本申请的第二方面公开了一种聚合物微波烧结3D打印成形工艺。

一种聚合物微波烧结3D打印成形工艺,应用于上述的聚合物微波烧结3D打印成形装置,包括如下步骤:S1:CAD模型设计及切片处理:采用CAD软件设计工件的数字模型,并利用切片软件得到工件二维截面信息;S2:聚合物粉末填充:将所述成形平台上升到最顶端位置,所述粉末供送系统向所述成形平台填充聚合物粉末;S3:聚合物粉末预热:所述温度控制系统启动,所述温度控制系统对所述成形平台和所述粉末供送系统中的聚合物粉末进行整体加热,直至成形平台上的聚合物粉末加热至预定温度;S4:单层粉末铺设:所述成形平台按预设的单层粉末厚度下降相应高度,所述粉末供送系统向所述成形平台填充聚合物粉末并铺平形成单层粉末层;S5:微波吸能剂喷射:根据所述工件二维截面信息确定单层粉末层的指定区域,所述微波吸能剂喷射系统向所述指定区域喷射微波吸能剂;S6:单层粉末层选择性微波烧结成形:微波发生系统启动,按照设定的功率和时间,对单层粉末层进行选择性微波烧结,完成工件单层切片的成形;S7:工件整体微波烧结成:多次重复步骤S4至S6直至末层粉末烧结成形完毕;或多次重复步骤S4至S5形成多层粉末层后执行S6对该部分多层粉末层进行烧结成形,之后再重复多层粉末层的形成和烧结直至完成工件整体成形。

在其中一个实施例中,所述聚合物粉末为具有低介电损耗的微波透明热塑性高分子材料,所述热塑性高分子材料包括聚丙烯、聚乙烯、高密度聚乙烯、超高分子量聚乙烯、聚四氟乙烯、聚苯乙烯、聚砜、聚酰亚胺、聚芳醚酮、聚酰胺、聚甲醛、聚己内酯、聚乳酸、热塑性聚氨酯、硅橡胶中的一种或多种的组合。

在其中一个实施例中,所述微波吸能剂为具有高介电损耗的微波吸收材料与溶剂组成的均匀混合物,所述微波吸收材料包括炭黑、碳纳米管、石墨烯、量子点、微纳金属颗粒、微纳陶瓷颗粒的一种或多种的组合。

在其中一个实施例中,所述微波吸能剂中的溶剂包括水、乙醇、甲醇、丙醇、异丙醇、丙酮、二氯甲烷、氯仿一种或多种的组合。优选地,所述溶剂为水或乙醇。

总体而言,通过本发明所构思的以上技术方案与现有技术相比,能够取得下列有益效果:

(1)本发明的选择性微波烧结3D打印技术和装置采用微波作为能量,其加热效率高、加热均匀、温度梯度小,零件不易翘曲变形,可以大大提高成形效率,制造高精度的复杂结构零件。

(2)本发明采用微波透明的聚合物粉末与微波吸收的吸能材料相结合,可以提高成形零件的精度。

(3)本发明可采用多个工业喷墨打印喷头和微波吸能剂储料腔的组合,通过运送多种功能性材料,控制功能材料的分布从而实现有复杂功能性要求零件的制造。

(4)本发明工艺可以通过调节单层内吸能剂含量,可以控制工件的孔隙度分布以及力学性能分布,实现功能梯度工件以及个性化工件的制造。

(5)本发明还可以对工件进行一次性的烧结成形,这样可以极大的降低烧结时间,降低加工能量损耗。

(6)本发明工艺极大地降低了对打印材料的性能要求,推动了新材料在增材制造中的开发速度,对增材制造技术的推广普及具有重要意义。

附图说明

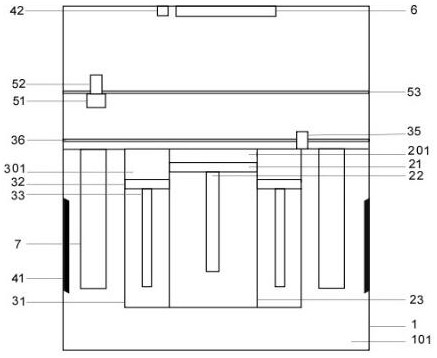

图1为实施例1的聚合物微波烧结3D打印成形装置结构示意图;

图2为实施例2的聚合物微波烧结3D打印成形装置结构示意图;

图3为粉末床表面及多组喷墨打印头工作示意图;

图4为聚合物微波烧结3D打印成形工艺流程图;

图5为聚合物微波烧结产品扫描电镜图。

其中,附图标记与部件名称之间的对应关系为:

101微波腔,1壳体组件;

201成形腔,21第一活塞,22第一导杆组件,23成形缸筒;

301第一储粉腔,31供粉缸筒,32第二活塞,33第二导杆组件,34漏粉斗,35铺粉器,36第一导轨;

41加热组件,42温度监控组件;

51喷头,52供液盒,53第二导轨;

6微波发生系统;

7粉末收集装置;

10粉末床表面,20成型区域,30吸能剂,40喷墨打印头阵列组,50微波能量,60微波发生器。

具体实施方式

为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和具体实施方式对本发明进行进一步的详细描述。需要说明的是,在不冲突的情况下,本申请的实施例及实施例中的特征可以相互组合。

在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用其他不同于在此描述的其他方式来实施,因此,本发明的保护范围并不受下面公开的具体实施例的限制。

下面参照附图描述本发明一些实施例所述聚合物微波烧结3D打印成形装置。

实施例1

如图1和图2所示,本实施例公开了一种聚合物微波烧结3D打印成形装置,包括:壳体组件1,壳体组件1开设有微波腔101;成形平台,成形平台活动设置在壳体组件1上,成形平台位于微波腔101内;粉末供送系统,粉末供送系统设置在壳体组件1上,粉末供送系统的至少部分位于微波腔101内,粉末供送系统用于将聚合物粉末填充至成形平台并形成聚合物粉末层;温度控制系统,温度控制系统设置在壳体组件1上,温度控制系统位于微波腔101内,温度控制系统用于预热聚合物粉末;微波吸能剂喷射系统,微波吸能剂喷射系统设置在壳体组件1上,微波吸能剂喷射系统位于微波腔101内,微波吸能剂喷射系统与成形平台相对设置,微波吸能剂喷射系统用于向指定区域的聚合物粉末喷射微波吸能剂;微波发生系统6,微波发生系统6设置在壳体组件1上,微波发生系统6位于微波腔101内,微波发生系统6与成形平台相对设置,微波发生系统6用于对吸收微波吸能剂的聚合物粉末进行微波烧结;电源和控制系统,电源和控制系统设置在壳体组件1上,电源和控制系统分别与成形平台、粉末供送系统、温度控制系统、微波吸能剂喷射系统和微波发生系统6电连接。

本申请公开了一种聚合物微波烧结3D打印成形装置,设有成形平台与粉末供送系统配合可形成单层聚合物粉末层,基于微波选择性加热的原理,利用聚合物介电损耗小、微波透明的特点,微波吸能剂喷射系统在聚合物粉末表面指定区域喷射具有高介电损耗的微波吸收介质,从而在微波发生系统6的作用下通过微波能量对聚合物进行选择性混合加热的方式实现粉末的烧结,并通过层层烧结最终实现零件的整体成形。该装置成形效率高、成本低,可以制造出更加精度更高,结构更加复杂,力学性能更好的零件,其成形材料的选择范围也更加广泛。

如图1和图2所示,除上述实施例的特征以外,本实施例进一步限定了:成形平台为成形活塞缸,成形活塞缸包括第一活塞21、第一导杆组件22和成形缸筒23,成形缸筒23设有第一空腔,第一导杆组件22活动设置在成形缸筒23上,第一导杆组件22位于第一空腔内,第一导杆组件22与电源和控制系统电连接,第一活塞21设置在第一导杆组件22上,第一导杆组件22可驱动第一活塞21沿成形缸筒23的高度方向进行往复运动,第一活塞21的侧壁与成形缸筒23的内壁相抵,第一活塞21与成形缸筒23的端部围合形成成形腔201,成形腔201与微波腔101连通。通过采用上述结构,第一活塞21与成型缸筒围合形成成型腔用于接收粉末供送系统输送的聚合物粉末,第一活塞21在第一导杆组件22的驱动下沿成形缸筒23的高度方向进行升降运动,从而使得成型平台可配合粉末供送系统完成单层粉末层的铺设。

除上述实施例的特征以外,本实施例进一步限定了:第一导杆组件22包括第一螺杆和步进电机,步进电机与电源和控制系统电连接,第一螺杆分别与第一活塞21和步进电机传动连接。通过采用上述结构,步进电机驱动第一螺杆活动,从而第一活塞21在第一螺杆的带动下能够实现极高精度的上下运动。

优先地,第一活塞21运动精度为±10μm。

如图1和图2所示,除上述实施例的特征以外,本实施例进一步限定了:粉末供送系统包括供粉装置和铺粉装置,供粉装置设置在壳体组件1上,供粉装置用于向成形平台输送聚合物粉末,铺粉装置活动设置在壳体组件1上,铺粉装置可相对成形平台进行往复运动,铺粉装置用于平整成形平台上的聚合物粉末。通过采用上述结构,在供粉装置向成型平台输送聚合物粉末后,铺粉装置在成型平台的上方进行左右往复运动,通过铺粉装置推动聚合物粉,从而使得成型平台上聚合物粉末平整,由此提高产品结构精度。

如图1所示,除上述实施例的特征以外,本实施例进一步限定了:供粉装置包括供粉活塞缸,供粉活塞缸包括供粉缸筒31、第二活塞32和第二导杆组件33,供粉缸筒31设置在壳体组件1上,供粉缸筒31位于微波腔101内,供粉缸筒31与成形平台相邻设置,供粉缸筒31设有第二空腔,第二导杆组件33设置在供粉缸筒31上,第二导杆组件33位于第二空腔内,第二导杆组件33与电源和控制系统电连接,第二活塞32设置在第二导杆组件33上,第二导杆组件33可驱动第二活塞32沿供粉缸筒31的高度方向进行往复运动,第二活塞32的侧壁与成形缸筒23的内壁相抵,第二活塞32与供粉缸筒31的端部围合形成第一储粉腔301,第一储粉腔301与微波腔101连通。通过采用上述结构,第二活塞32与供粉缸筒31围合形成第一储粉腔301用于储存聚合物粉末原料,第二活塞32在第二导杆组件33的驱动下沿成形缸筒23的高度方向上升,从而使得聚合物粉末漏出第一储粉腔301外被铺粉装置推送至成型平台上,由此完成粉末供送工作。

如图1和图2所示,除上述实施例的特征以外,本实施例进一步限定了:铺粉装置包括铺粉器35、第一导轨36和第一驱动组件,第一导轨36设置在壳体组件1的内壁上,第一导轨36与成形平台相对设置,第一驱动组件设置在壳体组件1或第一导轨36上,第一驱动组件与电源和控制系统电连接,铺粉器35活动设置在第一导轨36上,铺粉器35位于靠近成形平台的一侧,铺粉器35与第一驱动组件传动连接,第一驱动组件驱动铺粉器35沿第一导轨36相对成形平台进行往复运动,铺粉器35用于平整成形平台上的聚合物粉末。

除上述实施例的特征以外,本实施例进一步限定了:第一驱动组件包括电机和皮带轮。通过电机驱动的皮带轮带动铺粉器35在第一导轨36上左右往复运动。

除上述实施例的特征以外,本实施例进一步限定了:铺粉器35为刮刀或辊筒,其中辊筒由电机驱动旋转。

如图1和图2所示,除上述实施例的特征以外,本实施例进一步限定了:温度控制系统包括加热组件41和温度监控组件42,加热组件41和温度监控组件42均设置在壳体组件1上,加热组件41和温度监控组件42均位于微波腔101内,加热组件41和温度监控组件42分别与电源和控制系统电连接,温度监控组件42用于检测温度并向电源和控制系统反馈温度信号。通过温度监控组件42的设置,温度监控组件42可检测成形腔201中粉末等温度并向电源和控制系统进行反馈,便于电源和控制系统依据温度信号启动加热或供粉程度。

除上述实施例的特征以外,本实施例进一步限定了:加热组件41的数量为多组。

除上述实施例的特征以外,本实施例进一步限定了:温度监控组件42的数量为多组。

除上述实施例的特征以外,本实施例进一步限定了:加热装置可以为红外加热灯管或电阻加热器。用以均匀地加热成形腔201中的粉末材料。

除上述实施例的特征以外,本实施例进一步限定了:加热装置为红外加热灯管,红外加热灯管分布在成形腔201的上方;

除上述实施例的特征以外,本实施例进一步限定了:加热装置为电阻加热器,电阻加热器位于成形活塞缸的底部和四周。

除上述实施例的特征以外,本实施例进一步限定了:温度监控组件42设置在成形腔201上方,温度监控组件42用于检测机器环境温度以及成形腔201中粉末的温度。

如图1和图2所示,除上述实施例的特征以外,本实施例进一步限定了:微波吸能剂喷射系统包括喷液组件、第二导轨53和第二驱动组件,第二导轨53设置在壳体组件1的内壁上,第二导轨53与成形平台相对设置,第二驱动组件设置在壳体组件1或第二导轨53上,第二驱动组件与电源和控制系统电连接,喷液组件活动设置在第二导轨53上,喷液组件位于靠近成形平台的一侧,喷液组件与第二驱动组件传动连接,第二驱动组件驱动喷液组件沿第二导轨53相对成形平台进行往复运动,喷液组件用于向成形平台上的聚合物粉末喷射微波吸能剂。通过采用上述结构,第二驱动组件在电源和控制系统的控制下,第二驱动组件带动喷液组件沿第二导轨53运动到相应位置向成形平台上的聚合物粉末喷射微波吸能剂,由此实现指定区域的局域喷射。

如图1和图2所示,除上述实施例的特征以外,本实施例进一步限定了:喷液组件包括喷头51和供液盒52,喷头51活动设置在第二导轨53上,喷头51位于靠近成形平台的一侧,喷头51可沿第二导轨53相对成形平台进行往复运动,供液盒52设置在喷头51上,供液盒52设有储液腔,储液腔用于储存微波吸能剂,储液腔与喷头51连通。通过运送多种功能性材料,控制功能材料的分布从而实现有复杂功能性要求零件的制造。

除上述实施例的特征以外,本实施例进一步限定了:第二驱动组件包括第二驱动电机,第二驱动电机与喷液组件传动连接。

除上述实施例的特征以外,本实施例进一步限定了:喷头51为阵列排布的喷嘴模块,喷头51为压电式或热汽泡式。

除上述实施例的特征以外,本实施例进一步限定了:喷液组件的数量为多个。

除上述实施例的特征以外,本实施例进一步限定了:壳体组件1采用金属材料。微波腔101为由金属组成的封闭微波谐振腔体,确保腔体内微波长的均匀性,防止微波泄露和放电电弧产生。优选地,壳体组件1采用不锈钢材料。

除上述实施例的特征以外,本实施例进一步限定了:微波发生系统6的微波频率为300MHz~300GHz。

优选为433MHz,915MHz,2450MHz,5800MHz,22121MHz,28000MHz。进一步优选为2450MHz。

如图1和图2所示,除上述实施例的特征以外,本实施例进一步限定了:还包括粉末收集装置7,粉末收集装置7设置在壳体组件1上,粉末收集装置7位于微波腔101内,粉末收集装置7与成形平台或粉末供送系统相邻设置,粉末收集装置7设有开口,粉末收集装置7设有收集腔,收集腔与开口连通,粉末收集装置7用于承接和收集多余的粉末。

实施例2

如图2所示,本实施例与上述实施例仅供粉装置的结构有所差异,其他结构均相同,在本实施例中,供粉装置包括漏粉斗34,漏粉斗34设置在壳体组件1上,漏粉斗34的水平高度高于成形平台的水平高度,漏粉斗34设有第二储粉腔(未图示),漏粉斗34朝向成形平台的一侧开设有出粉口,第二储粉腔可通过出粉口与微波腔101连通,漏粉斗34通过开合出粉口向成形平台输送聚合物粉末。通过采用上述结构,电源和控制系统可控制漏粉斗34出粉口的开闭大小和开闭时长,实现聚合物粉末的定量输送。

除上述实施例的特征以外,本实施例进一步限定了:漏粉斗34的数量为两个,两个漏粉斗34分别位于成形平台的两侧。通过第一驱动组件的设置,铺粉器35可在第一驱动组件的带动下沿第一导轨36进行往复运动,通过铺粉器35推动聚合物粉,从而使得成型平台上聚合物粉末平整。

实施例3

如图4所示,本实施例将以聚己内酯材料为例提供一种聚合物微波烧结3D打印成形工艺:

(1)CAD模型设计及切片处理:采用CAD软件设计工件的数字模型,并利用切片软件得到工件二维截面信息;

(2)聚合物粉末填充:将成形平台上升到最顶端位置,粉末供送系统向成形平台填充聚合物粉末;

(3)聚合物粉末预热:温度控制系统启动,温度控制系统对成形平台和粉末供送系统中的聚合物粉末进行整体加热,直至成形平台上的聚合物粉末加热至50~54℃,优选为51℃;

(4)单层粉末铺设:成形平台下降0.1mm,粉末供送系统向成形平台填充聚合物粉末并铺平形成单层粉末层,多余粉末被粉末收集腔收集;

(5)微波吸能剂喷射:根据工件二维截面信息确定单层粉末层的指定区域,喷头沿着第二导轨运动,通过控制喷头的打开与闭合将0.2%碳纳米管酒精分散液喷射到到聚己内酯粉末层上的指定区域;

(6)单层粉末层选择性微波烧结成形:微波发生系统启动,设定功率1200W,时间30s,对单层粉末层进行选择性微波烧结,未喷射微波吸能剂区域的聚合物粉末由于对微波透明而不发生烧结,完成工件单层切片的成形;

(7)工件整体微波烧结成:多次重复步骤S4至S6直至末层粉末烧结成形完毕。

实施例4

如图4所示,本实施例以聚丙烯材料为例,提供一种聚合物微波烧结3D打印成形工艺:

(1)CAD模型设计及切片处理:采用CAD软件设计工件的数字模型,并利用切片软件得到工件二维截面信息;

(2)聚合物粉末填充:将成形平台上升到最顶端位置,粉末供送系统向成形平台填充聚合物粉末;

(3)聚合物粉末预热:温度控制系统启动,温度控制系统对成形平台和粉末供送系统中的聚合物粉末进行整体加热,直至成形平台上的聚合物粉末加热至160~170℃,优选为165℃

(4)单层粉末铺设:成形平台下降0.1mm高度,粉末供送系统向成形平台填充聚合物粉末并铺平形成单层粉末层,多余粉末被粉末收集腔收集;

(5)微波吸能剂喷射:根据工件二维截面信息确定单层粉末层的指定区域,分别载有0.2%碳纳米管酒精分散液和5%羟基磷灰石酒精分散液的两组喷头和供液盒沿着第二导轨运动,通过控制喷头的开关与闭合将这两种材料喷射到聚丙烯粉末层上的指定区域,其中羟基磷灰石分散液可以实现功能性。

(6)工件预成型:重复步骤(4)、(5),铺设完10层以及0.2%碳纳米管酒精分散液和5%羟基磷灰石酒精分散液喷洒完毕,完成工件部分预成型。

(7)工件部分成形:微波发生系统启动,将功率和时间设定为1200W和100s,进行选择性微波烧结。

(8)工件整体微波烧结成:重复步骤(6)、(7)直至完成工件整体成形。

首先微波腔内会升高至一定温度,然后在成型平台铺设一层聚合物基质材料,之后微波吸能剂喷射系统会在预设路径上选择性的将吸能材料喷涂在聚合物材料层上,随后微波发生系统发射微波,吸能材料会吸收微波能量烧结聚合物粉末,重复以上的操作直至工件成形。本发明可以制造材料分布可定制化工件,首先工件的功能个性化定制。本发明所属打印工艺的整个过程中,工件的三维模型(STL)以及后续的切片处理均有计算机软件进行,所述运动部件以及温度控制均由计算机数控系统控制。

从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:

(1)本发明的选择性微波烧结3D打印技术和装置采用微波作为能量,其加热效率高、加热均匀、温度梯度小,零件不易翘曲变形,可以大大提高成形效率,制造高精度的复杂结构零件。

(2)本发明采用微波透明的聚合物粉末与微波吸收的吸能材料相结合,可以提高成形零件的精度。

(3)本发明可采用多个工业喷墨打印喷头和微波吸能剂储料腔的组合,通过运送多种功能性材料,控制功能材料的分布从而实现有复杂功能性要求零件的制造。

(4)本发明工艺可以通过调节单层内吸能剂含量,可以控制工件的孔隙度分布以及力学性能分布,实现功能梯度工件以及个性化工件的制造。

(5)本发明还可以对工件进行一次性的烧结成形,这样可以极大的降低烧结时间,降低加工能量损耗。

(6)本发明工艺极大地降低了对打印材料的性能要求,推动了新材料在增材制造中的开发速度,对增材制造技术的推广普及具有重要意义。

除上述实施例的特征以外,本实施例进一步限定了:聚合物粉末为具有低介电损耗的微波透明热塑性高分子材料,热塑性高分子材料包括聚丙烯、聚乙烯、高密度聚乙烯、超高分子量聚乙烯、聚四氟乙烯、聚苯乙烯、聚砜、聚酰亚胺、聚芳醚酮、聚酰胺、聚甲醛、聚己内酯、聚乳酸、热塑性聚氨酯、硅橡胶中的一种或多种的组合。

除上述实施例的特征以外,本实施例进一步限定了:微波吸能剂为具有高介电损耗的微波吸收材料与溶剂组成的均匀混合物,微波吸收材料包括炭黑、碳纳米管、石墨烯、量子点、微纳金属颗粒、微纳陶瓷颗粒的一种或多种的组合。

除上述实施例的特征以外,本实施例进一步限定了:微波吸能剂中的溶剂包括水、乙醇、甲醇、丙醇、异丙醇、丙酮、二氯甲烷、氯仿一种或多种的组合。

如图5,将聚己内酯作为聚合物粉末,微波吸能剂采用碳纳米管和乙醇的混合物,采用上述方法进行聚合物微波烧结3D打印成形获得的产品,将产品进行电镜扫描获得扫描电镜图。

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

- 一种用于3D打印成形AlSi10Mg铝合金制件铬酸阳极化的工艺方法

- 一种基于SLA工艺的陶瓷3D打印成型装置及方法

- 一种烧结机烟气脱硫系统中硫酸铵处理的工艺及其装置

- 一种适用于多种材料的微波烧结3D打印装置及其打印工艺

- 一种适用于多种材料的微波烧结3D打印装置及其打印工艺