一种比例伺服阀的故障模拟实验系统及故障模拟实验方法

文献发布时间:2024-01-17 01:21:27

技术领域

本发明涉及比例伺服阀实验技术领域,特别是涉及一种比例伺服阀的故障模拟实验系统及故障模拟实验方法。

背景技术

电液伺服比例阀是液压系统位置控制中的关键部件,它使用比例电磁铁精确制动阀芯,进而控制液压流体的流动。相较于传统的比例阀,其具有更高的精度,可以准确控制阀芯位置,同时兼具坚固性与经济性。但与此同时,精密和敏感的组成结构,使得微小的尺寸变化、冶金特性的改变或其他参数的变化都可能会导致系统性能不稳定,甚至发生故障,这些故障的出现可能会导致元件的性能逐渐下降。相关统计资料表明,电液定位系统中51%的故障与比例方向阀或伺服阀有关,其性能的任何恶化都会导致液压系统整体性能的改变。

现有技术中存在关于对比例阀的测试系统,主要对比例阀的相关性能进行测试,例如,授权公告号为CN105650062B的中国专利公开了一种比例阀伺服阀检测系统,包括比例阀伺服阀检测仪,比例阀伺服阀检测仪包括主控芯片、驱动电流模块和电源处理模块,主控芯片给出测试指令给被测试的比例阀/伺服阀,同时接收被检测比例阀/伺服阀的阀芯信号。该方案可以输出标准模拟量信号或者比例阀/伺服阀电磁铁的直接驱动电流,具有标准模拟量信号的输出与检测功能,而且还具备比例电磁铁、伺服电磁铁的直接电流输出功能,能够对比例伺服阀的性能进行测试,但是,并无法针对比例伺服阀的故障进行实验,也没有提出该思想,无法针对比例伺服阀的故障进行实验研究,无法提供比例伺服阀的故障后的应对措施。

授权公告号为CN101566530B的中国专利公开了一种可变喷嘴环截面涡轮增压器用电液比例阀测试系统,是根据可变喷嘴环截面涡轮增压器用电液比例阀工作特点而专门设计的测试系统,由通过比例节流阀调节被测可变喷嘴环截面涡轮增压器用电液比例阀进油口压力的液压系统、带有涡轮增压器用电液比例阀的被测试装置和包括数据采集卡与工业一体化电脑的电控系统所构成。该方案通过模拟可变喷嘴环截面涡轮增压器用电液比例阀的实际工况,对可变喷嘴环截面涡轮增压器用电液比例阀控制增压器叶片转角变化和动态响应曲线进行精确测试,实际上,该方案同样是提供了对电液比例阀进行测试的系统,并没有提出如何对故障后的电液比例阀进行测试,更没有提出该测试思想。

因此,虽然现有技术存在关于比例伺服阀的测试方式,但如何能够减少比例伺服阀故障带来的损失并没有相关内容的公开,而解决该问题是本领域技术人员所切实面临的问题。

发明内容

本发明的目的是提供一种比例伺服阀的故障模拟实验系统及故障模拟实验方法,以解决上述现有技术存在的问题,利用卡滞模拟比例电磁铁提供阀芯推力以模拟阀芯卡滞力,能够复现阀芯卡滞故障,从而获得阀芯卡滞故障时的相关数据,为实时监测比例伺服阀的工作状态、阀芯卡滞故障诊断提供数据支撑,再根据诊断结果进行故障判断,执行相应操作,可大幅减少因元件故障带来的损失。

为实现上述目的,本发明提供了如下方案:

本发明提供一种比例伺服阀的故障模拟实验系统,包括液压供给装置、待测比例伺服阀、液压执行机构以及监测元件,所述待测比例伺服阀包括阀体和位于所述阀体内的阀芯;所述阀体的P口和T口分别连通所述液压供给装置的供油口和回油口,所述阀体的A口和B口分别连通所述液压执行机构的两腔油路;所述阀芯的两端分别连接有内置比例电磁铁和卡滞模拟比例电磁铁,所述内置比例电磁铁用于提供所述阀芯正常工作推力,所述卡滞模拟比例电磁铁用于提供与所述内置比例电磁铁推力方向相反的阀芯卡滞力;所述监测元件包括电磁铁位移传感器,所述电磁铁位移传感器用于监测所述阀芯的位移。

优选地,所述监测元件包括连接所述P口的第一压力传感器、连接所述A口的第二压力传感器、连接所述B口的第三压力传感器和连接所述T口的第四压力传感器。

优选地,所述阀芯采用磨损件,所述磨损件具有经打磨磨损的阀芯边缘。

优选地,所述电磁铁位移传感器采用直线位移传感器,所述直线位移传感器通过螺纹结构安装在所述内置比例电磁铁边缘,通过拧动螺丝能够改变所述直线位移传感器的位置。

优选地,所述内置比例电磁铁的线圈并联有一个或多个电阻,每个所述电阻串联有继电器,通过所述继电器的开闭控制所述电阻是否接入所述线圈。

优选地,所述液压供给装置包括油箱,所述油箱按照液压油流动方向顺次连接粗滤油器、油泵、高压过滤器、第一截止阀和所述供油口,所述回油口按照液压油流动方向顺次连接单向阀、风冷却器和所述油箱;还包括比例溢流阀,所述比例溢流阀的进口连接在所述第一截止阀和所述高压过滤器之间,所述比例溢流阀的出口连接在所述单向阀和所述风冷却器之间。

本发明还提供一种比例伺服阀的故障模拟实验方法,包括以下内容:

在待测比例伺服阀的端部安装卡滞模拟比例电磁铁,所述卡滞模拟比例电磁铁与内置比例电磁铁分别位于所述待测比例伺服阀的两端;

利用所述卡滞模拟比例电磁铁对所述待测比例伺服阀的阀芯施加推力以模拟卡滞力,通过改变推力大小,模拟施加所述阀芯不同大小的模拟卡滞力;

监测不同模拟卡滞力下所述阀芯的位移量;

获得模拟所述阀芯发生卡滞故障时的实验数据,为阀芯卡滞故障的判断提供依据。

优选地,包括以下内容:

打磨所述阀芯边缘,使其出现磨损,将正常的阀芯更换为磨损的阀芯;

监测应用磨损的阀芯后所述待测比例伺服阀的各油口的压力值以及液压油的温度值;

获得模拟阀芯磨损故障时的实验数据,为阀芯磨损故障的判断提供依据。

优选地,包括以下内容:

将电磁铁位移传感器通过螺纹结构安装在所述内置比例电磁铁边缘,在所述待测比例伺服阀工作时手动拧转所述电磁铁位移传感器的定位螺丝,改变所述电磁铁位移传感器的固定位置,模拟电磁铁位移传感器漂移故障;

监测所述待测比例伺服阀的各油口的压力值;

获得模拟电磁铁位移传感器漂移故障时的实验数据,为电磁铁位移传感器漂移故障的判断提供依据。

优选地,包括以下内容:

在所述内置比例电磁铁的线圈并联电阻,所述电阻串联有继电器,通过所述继电器的开闭控制所述电阻是否接入所述线圈,模拟线圈老化故障;

不同个数所述电阻接入所述线圈,模拟不同老化程度下的线圈老化故障;

监测不同线圈老化故障下所述阀芯的位移量;

获得模拟线圈老化故障时的实验数据,为线圈老化故障的判断提供依据。

本发明相对于现有技术取得了以下技术效果:

(1)本发明利用卡滞模拟比例电磁铁提供阀芯推力以模拟阀芯卡滞力,能够复现阀芯卡滞故障,从而获得阀芯卡滞故障时的相关数据,为实时监测比例伺服阀的工作状态、为阀芯卡滞故障诊断提供数据支撑,再根据诊断结果进行故障判断,执行相应操作,进行智能控制,可大幅减少因元件故障带来的损失;

(2)本发明利用磨损的阀芯替换正常的阀芯,能够复现阀芯磨损故障,获得阀芯磨损故障时的实验数据,为实时监测比例伺服阀的工作状态、为阀芯磨损故障诊断提供数据支撑,再根据诊断结构进行故障判断,执行相应操作,进行智能控制,可大幅减少因元件故障带来的损失;

(3)本发明通过拧转电磁铁位移传感器的定位螺丝改变电磁铁位移传感器的固定位置,能够复现电磁铁位移传感器漂移故障,获得电磁铁位移传感器漂移故障时的实验数据,为实时监测比例伺服阀的工作状态、为电磁铁位移传感器漂移故障诊断提供数据支撑,再根据诊断结构进行故障判断,执行相应操作,进行智能控制,可大幅减少因元件故障带来的损失;

(4)本发明通过在内置比例电磁铁的线圈并联电阻,利用并联电阻减小线圈电流,能够复现线圈老化故障,获得线圈老化故障时的实验数据,为实时监测比例伺服阀的工作状态、为线圈老化故障诊断提供数据支撑,再根据诊断结构进行故障判断,执行相应操作,进行智能控制,可大幅减少因元件故障带来的损失。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

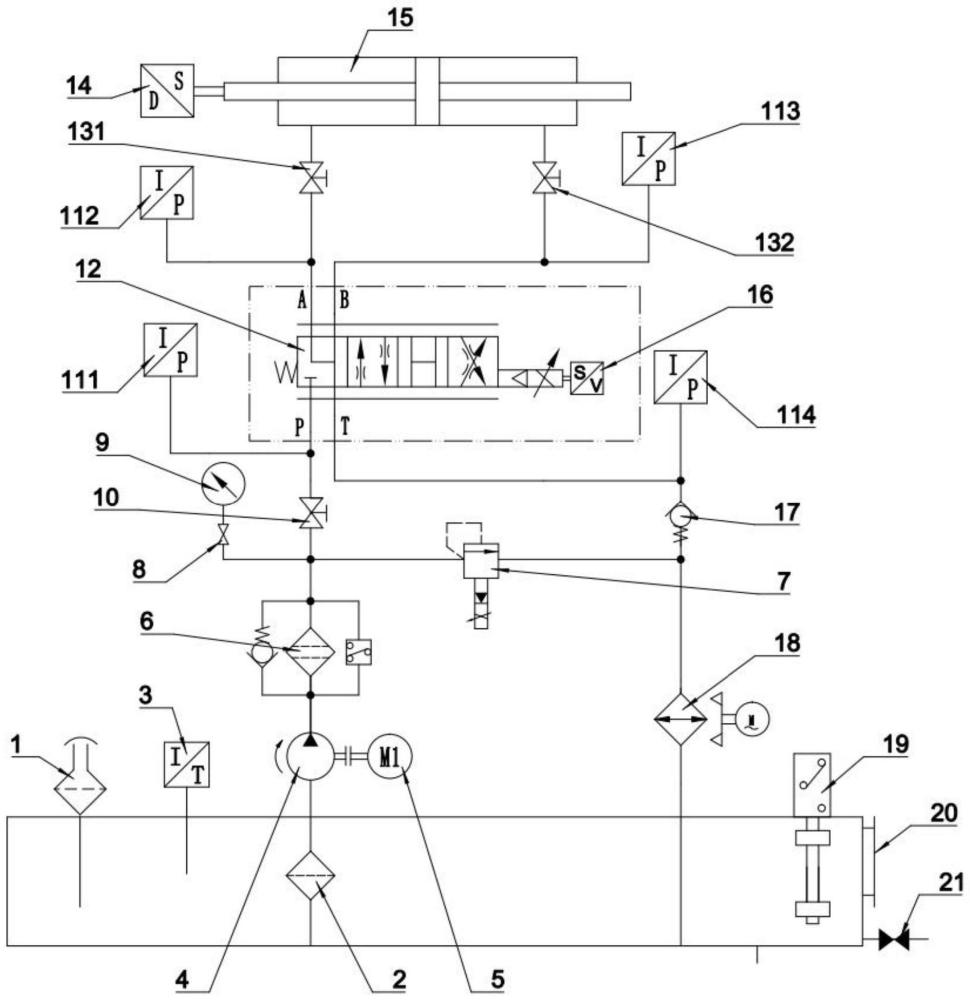

图1为本发明液压原理图;

图2为本发明控制原理图;

图3为图2中待测比例伺服阀处放大图;

图4为本发明卡滞故障实验数据,其中,图4a为A口压力变化,图4b为B口压力变化,图4c为线圈电流变化,图4d为阀芯位移变化;

图5为本发明电磁铁位移传感器漂移故障实验数据,其中,图5a为A口压力变化,图5b为B口压力变化,图5c为线圈电流变化,图5d为阀芯位移变化;

图6为本发明线圈老化故障模拟电路;

图7为本发明线圈老化故障实验数据,其中,图7a为A口压力变化,图7b为B口压力变化,图7c为线圈电流变化,图7d为阀芯位移变化;

其中,1、油箱;2、粗滤油器;3、温度传感器;4、油泵;5、电机;6、高压过滤器;7、比例溢流阀;8、第四截止阀;9、压力表;10、第一截止阀;111、第一压力传感器;112、第二压力传感器;113、第三压力传感器;114、第四压力传感器;12、待测比例伺服阀;121、阀体;122、阀芯;131、第二截止阀;132、第三截止阀;14、执行机构位移传感器;15、液压执行机构;16、卡滞模拟比例电磁铁;17、单向阀;18、风冷却器;19、液位控制器;20、液位计;21、放油阀;22、电磁铁电流变送器;23、电磁铁断线模拟开关;24、位移传感器断线模拟开关;25、电磁铁位移传感器;26、内置比例电磁铁。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明的目的是提供一种比例伺服阀的故障模拟实验系统及故障模拟实验方法,以解决现有技术存在的问题,利用卡滞模拟比例电磁铁提供阀芯推力以模拟阀芯卡滞力,能够复现阀芯卡滞故障,从而获得阀芯卡滞故障时的相关数据,为实时监测比例伺服阀的工作状态、阀芯卡滞故障诊断提供数据支撑,再根据诊断结果进行故障判断,执行相应操作,可大幅减少因元件故障带来的损失。

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

如图1~3所示,本发明提供一种比例伺服阀的故障模拟实验系统,包括液压供给装置、待测比例伺服阀12、液压执行机构15以及监测元件,其中,液压供给装置用于提供具有一定压力的液压油,通过接入待测比例伺服阀12实现待测比例伺服阀12处于特定的工作状态,液压执行机构15可以采用液压油缸或伺服液压缸,在油缸活塞杆上安装有执行机构位移传感器14,利用执行机构位移传感器14对油缸位移实时检测。待测比例伺服阀12包括阀体121和位于阀体内121的阀芯122,通过控制阀芯122在阀体121内滑动的位置实现待测比例伺服阀12不同状态的改变。阀体121的P口和T口分别连通液压供给装置的供油口和回油口,阀体121的A口和B口分别连通液压执行机构15的两腔油路,由P口进入的液压油通过A口(B口)进入液压执行机构15,推动液压执行机构15做功后由B口(A口)回流并通过T口回流到液压供给装置,在A口和液压执行机构15之间可以设置有控制通断的第二截止阀131,在B口和液压执行机构15之间可以设置有控制通断的第三截止阀132。阀芯122的两端分别连接有内置比例电磁铁26和卡滞模拟比例电磁铁16,内置比例电磁铁26用于提供阀芯122正常工作推力,即实现待测比例伺服阀12的正常运行,卡滞模拟比例电磁铁16用于提供与内置比例电磁铁26推力方向相反的阀芯122卡滞力,需要说明的是,卡滞模拟比例电磁铁16和内置比例电磁铁26可以采用相同的结构,通过将阀体121的端盖打开,安装卡滞模拟比例电磁铁16,利用卡滞模拟比例电磁铁16顶住阀芯122,使阀芯122运动不畅或者完全卡住不动,进而模拟阀芯122卡滞故障。监测元件包括电磁铁位移传感器25,电磁铁位移传感器25可以安装在内置比例电磁铁26一侧,用于监测阀芯122的位移,通过电磁铁位移传感器25可以监测阀芯122卡滞发生后的位移变化数据。本发明利用卡滞模拟比例电磁铁16提供阀芯122推力以模拟阀芯122卡滞力,能够复现待测比例伺服阀12出现阀芯122卡滞故障,从而获得阀芯122卡滞故障时的相关数据,为实时监测比例伺服阀的工作状态、为阀芯122卡滞故障诊断提供数据支撑,再根据诊断结果进行故障判断,执行相应操作,进行智能控制,可大幅减少因元件故障带来的损失。

如图1所示,监测元件包括连接P口的第一压力传感器111、连接A口的第二压力传感器112、连接B口的第三压力传感器113和连接T口的第四压力传感器114,通过各口的压力传感器能够监测故障复现时各口的压力变化,获得相应的压力变化数据。如图3所示,在控制电路中设置有电磁铁断线模拟开关23和位移传感器断线模拟开关24,另外还设置有电磁铁电流变送器22。

阀芯122可以采用磨损件,磨损件具有经打磨磨损的阀芯122边缘,在安装磨损件后,进行实验测试,能够复现阀芯122磨损故障,获得阀芯122磨损故障时的实验数据,为实时监测比例伺服阀的工作状态、为阀芯122磨损故障诊断提供数据支撑,再根据诊断结构进行故障判断,执行相应操作,进行智能控制,可大幅减少因元件故障带来的损失。

电磁铁位移传感器25可以采用直线位移传感器,直线位移传感器通过螺纹结构安装在内置比例电磁铁26边缘,通过拧动螺丝能够改变直线位移传感器的位置,能够复现电磁铁位移传感器25漂移故障,获得电磁铁位移传感器25漂移故障时的实验数据,为实时监测比例伺服阀的工作状态、为电磁铁位移传感器25漂移故障诊断提供数据支撑,再根据诊断结构进行故障判断,执行相应操作,进行智能控制,可大幅减少因元件故障带来的损失。

如图6所示,内置比例电磁铁26的线圈并联有一个或多个电阻,每个电阻串联有继电器,通过继电器的开闭可以控制相应的电阻是否接入线圈,即在线圈中并联分流电阻减小线圈电流,能够复现线圈老化故障,获得线圈老化故障时的实验数据,为实时监测比例伺服阀的工作状态、为线圈老化故障诊断提供数据支撑,再根据诊断结构进行故障判断,执行相应操作,进行智能控制,可大幅减少因元件故障带来的损失。

如图1所示,液压供给装置包括油箱1,油箱1用于容纳实验所需的液压油,油箱1按照液压油流动方向顺次连接有粗滤油器2、油泵4、高压过滤器6、第一截止阀10和供油口,供油口与待测比例伺服阀12的P口连接,其中,粗滤油器2用于保护油泵4不吸入较大的杂质颗粒,高压过滤器6用于滤去高压力液压油中的固态和液态杂质,油泵4通过电机5进行驱动,第一截止阀10可以控制供油口和P口的通断。在第一截止阀10和高压过滤器6之间还可以连接有压力表9,通过压力表9可以测量出油压力,压力表9前端可以设置有第四截止阀8,第四截止阀8只在需要显示压力时接通,可以用于保护压力表9。T口连接回油口,回油口按照液压油流动方向顺次连接单向阀17、风冷却器18和油箱1,其中,单向阀17能够避免液压油回流,风冷却器18用于对液压油降温。还包括比例溢流阀7,比例溢流阀7的进口连接在第一截止阀10和高压过滤器6之间,比例溢流阀7的出口连接在单向阀17和风冷却器18之间,比例溢流阀7是一种液压压力控制阀,主要起定压溢流作用、稳压、系统卸荷和安全保护作用。油箱1上设置有液位控制器19,通过液位控制器19可以控制油箱1内液压油的液面处于一定的高度范围内,并且可以通过液位计20进行实时监测,液位计20带有液位传感器,能够将油箱1的液位传输到综合操纵控制台上显示。油箱1底部设置有放油阀21,放油阀21作为油箱1的液压油排放口。油箱1内设置有温度传感器3,利用温度传感器3可以实时监控油箱1的温度。

如图1~3所示,本发明还提供一种比例伺服阀的故障模拟实验方法,可以应用前文记载的比例伺服阀的故障模拟实验系统,包括以下内容:

阀芯122卡滞故障:

在待测比例伺服阀12的端部安装卡滞模拟比例电磁铁16,卡滞模拟比例电磁铁16与内置比例电磁铁26分别位于待测比例伺服阀12的两端。

利用卡滞模拟比例电磁铁16对待测比例伺服阀12的阀芯122施加推力以模拟卡滞力,通过改变推力大小,模拟施加阀芯122不同大小的模拟卡滞力。可以在工控机操作系统内预留从卡滞1%到卡滞100%的连续挡位,通过改变“卡涩力值”手动选择卡滞模拟比例电磁铁16卡滞力大小,然后点击“开始指令”按键,即可开始阀芯122卡滞故障模拟实验。图4为使用此实验台得出的阀芯122卡滞故障时的实验数据,轻度卡滞、中度卡滞和重度卡滞分别为15%、25%及35%这三个挡位。图4a为A口压力变化,图4b为B口压力变化,图4c为线圈电流变化,图4d为阀芯122位移变化。

监测不同模拟卡滞力下阀芯122的位移量等参数。

获得模拟阀芯122发生卡滞故障时的实验数据,为阀芯122卡滞故障的判断提供依据。

阀芯122磨损故障:

打磨阀芯122边缘,使其出现磨损,将正常的阀芯122更换为磨损的阀芯122。

监测应用磨损的阀芯122后待测比例伺服阀12的各油口的压力值以及液压油的温度值等参数。

获得模拟阀芯122磨损故障时的实验数据,为阀芯122磨损故障的判断提供依据。

电磁铁位移传感器25漂移故障:

将电磁铁位移传感器25通过螺纹结构安装在内置比例电磁铁26边缘,在待测比例伺服阀12工作时手动拧转电磁铁位移传感器25的定位螺丝,改变电磁铁位移传感器25的固定位置,模拟电磁铁位移传感器25漂移故障。如图5所示,在20~25s时无规律拧动电磁铁位移传感器25定位螺丝,模拟注入电磁铁位移传感器25漂移故障。观察图5a和图5b,在22s~23s比例伺服阀换向时,与正常阀相比,故障阀阀口出现了明显的抖动现象。图5显示了电磁铁位移传感器25漂移故障时的实验数据,其中,图5a为A口压力变化,图5b为B口压力变化,图5c为线圈电流变化,图5d为阀芯122位移变化。

监测待测比例伺服阀12的各油口的压力值等参数。

获得模拟电磁铁位移传感器25漂移故障时的实验数据,为电磁铁位移传感器25漂移故障的判断提供依据。

内置比例电磁铁26的线圈老化故障:

内置比例电磁铁26的线圈老化的主要表征是:线圈内阻增大,输入同样的控制电压信号,线圈电流减小,内置比例电磁铁26输出力下降。在内置比例电磁铁26的线圈并联电阻,电阻串联有继电器,通过继电器的开闭控制电阻是否接入线圈,模拟线圈老化故障。如图6所示,可以在线圈中并联三个由继电器控制的分流电阻,分流电阻大小和线圈内阻一致,继电器的开关和闭合可由工控机控制。三个继电器都断开时为正常状态;一个闭合两个断开时为线圈轻度老化故障,此时电流衰减到正常的50%;两个闭合一个断开为线圈中度老化故障,此时电流衰减到正常的33%;三个继电器都闭合时为线圈重度老化故障,此时电流衰减到正常的25%。实验时,可以手动选择衰减百分比以选择故障注入程度,然后点击“开始指令”按键即可开始内置比例电磁铁26的线圈老化故障模拟实验。图7为此实验台得到的内置比例电磁铁26的线圈老化故障实验数据,其中,图7a为A口压力变化,图7b为B口压力变化,图7c为线圈电流变化,图7d为阀芯122位移变化。

不同个数电阻接入线圈,模拟不同老化程度下的线圈老化故障。

监测不同线圈老化故障下阀芯122的位移量等参数。

获得模拟线圈老化故障时的实验数据,为线圈老化故障的判断提供依据。

本发明中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

- 主动变故障的电机故障模拟实验台及故障诊断实验方法

- 主动变故障的电机故障模拟实验台及故障诊断实验方法