一种基于液压系统的故障检测装置

文献发布时间:2024-01-17 01:21:27

技术领域

本发明涉及故障检测技术领域,具体涉及一种基于液压系统的故障检测装置。

背景技术

液压系统由五个部分组成,即动力元件(液压泵)、执行元件(液压缸和液压马达)、控制元件(各种液压阀)、辅助元件(附件)和液压油。由于液压设备每个元件和工作油液都工作在密封的油路中,因此,液压油的稳定性至关重要,在液压系统的工作过程中,需要保证系统的液压油也不污染不泄露,工作油温度不得超过50℃且不得低于20℃。

为了实现液压油的智能化的故障检测,通常在液压系统中的油箱内设置有用于进行液位、温度、污染物采集的传感器,在液压系统工作过程中,传感器实时采集油箱相应的参数的数据信息,并将所采集的数据信息和预设阈值进行比较,当出现故障时进行故障预警。但是在传统的液压系统油箱故障检测中,温度、污染物传感器固定的设置在油箱内某一位置,如图1所示,油箱内液压油的温度以及污染物不是均匀的,不同位置数据均不相同,传统的采集数据信息存在一定的不准确性,而且传统的故障检测装置在检测到温度故障时,只能进行故障预警,并不能实时进行处理;若是设置多组传感器,则一方面增加泄露和污染的风险,另一方面由于其长时间浸泡在液压油中,更换成本太大。

发明内容

本发明的目的在于提供一种基于液压系统的故障检测装置,解决背景技术存在的问题。

本发明通过以下技术方案来实现上述目的:

一种基于液压系统的故障检测装置,所述液压系统包括油箱,油箱包括箱体、箱盖、位于箱盖上的吸油管和回油管以及位于箱体底端的放油阀,吸油管和回油管均延伸至箱体内靠近底部位置,油箱内设有相互交错的第一折板和第二折板,第一折板设于靠近吸油管且朝向回油管的一侧,第一折板的上端与箱盖不接触且超出液压油液面,第二折板设于靠近回油管且朝向吸油管的一侧,第二折板的底端与箱体底端固定连接,其特征在于:

该故障检测装置包括位于箱盖底端的横轨、在横轨上滑动的移动装置、位于移动装置底端的伸缩杆、与伸缩杆底端铰接的安装座、位于安装座底端的传感器组件以及位于箱体内壁两端的内轨,所述安装座的两端均设有连接杆,所述连接杆的末端转动设有滑动座,所述滑动座在内轨上滑动;所述内轨为弯曲状,所述内轨的一端位于第一折板侧下方,另一端穿过第二折板位于靠近回油管管口位置处,所述内轨的其中一个顶端位于第二折板上方;

在进行故障检测时,通过移动装置带动安装座以及传感器组件横向移动,同时安装座的两端通过连接杆受到弯曲状内轨的限位,使得安装座带动传感器组件在箱体内部沿内轨的轨迹运动,以使得传感器组件能获得油箱内不同位置的数据信息。

进一步改进在于,所述传感器组件包括温度传感器和污染物传感器。

进一步改进在于,所述内轨呈折线弯曲状,由一体连接的三部分组成,第一部分和第三部分均为倾斜的直线状,第一部分和第三部分之间通过弧形的第二部分连接,第一部分的倾斜底端位于第一折板侧下方,倾斜高端位于第二折板的侧上方,第三部分的倾斜高端位于第二折板的侧上方,倾斜底端位于靠近回油管管口位置处,第二部分为以第二折板顶端中点为圆心的四分之一圆弧。

进一步改进在于,所述内轨呈M型弯曲状,其中两个顶点段和底点端均为圆弧段,其余段均为连接圆弧段的直线段,起始段直线的倾斜底端位于第一折板侧下方,末尾段的倾斜底端位于靠近回油管管口位置处,其中一个顶点圆弧段位于第二折板的上方。

进一步改进在于,所述连接杆上均匀分布有若干个液轮,所述液轮在安装座移动时受到液压油的挤压而转动以对液压油进行扰动,所述连接杆的外壁设有通电线圈,在通过移动装置带动安装座以及传感器组件移动时对通电线圈通电,用于吸引液压油内的铁屑。

进一步改进在于,该故障检测装置还包括位于放油阀上方的除污棒,所述除污棒具体为电磁铁;

当污染物传感器位于油箱中心线位置的内轨时,且检测到放油阀上方的污染物浓度超出液压系统设定值,对所述通电线圈断电同时对除污棒通电,用于使得铁屑被吸引到除污棒上,再打开放油阀排出污染物同时清洗除污棒。

进一步改进在于,所述安装座的上端为弧线,底端为水平面,用于使得安装座的前后两端均呈流线型。

进一步改进在于,该故障检测装置还包括位于箱盖上端的调温泵,所述连接杆的内部设有控温通道,所述安装座上设有与控温通道连通的注液口,所述注液口通过软管连接调温泵的出液口。

进一步改进在于,所述第一折板和第二折板的内部均设有盘管,盘管的底端进液上端出液,所述盘管的进出液口均连接至调温泵出进液口。

进一步改进在于,所述温度传感器沿内轨设置有两截检测段,第一截检测段由位于第一折板侧下方的内轨起始至位于油箱中心线位置的内轨结束,第二截检测段由第一截检测段结束位置起始至内轨的末端结束,两截检测段均设有若干个温度检测位点;

当温度传感器检测到至少三次某个温度检测位点的温度超过50℃或低于20℃,则启动调温泵将冷却液或加热液注入连接杆内的控温通道以定点降温或加热;当温度传感器在第一截检测段的温度检测位点检测到的温度平均值大于50℃或低于20℃,则启动调温泵将冷却液或加热液注入第一折板的盘管为吸油管附近液压油降温或加热;当温度传感器在第二截检测段的温度检测位点检测到的温度平均值大于50℃或低于20℃,则启动调温泵将冷却液或加热液注入第二折板的盘管为回油管附近液压油降温或加热。

本发明的有益效果在于:(1)在现有液压系统液压油油箱的结构基础上,通过移动装置带动安装座以及传感器组件横向移动,同时安装座的两端通过连接杆受到弯曲状内轨的限位,使得安装座带动传感器组件在箱体内部沿内轨的轨迹运动,以使得传感器组件能获得油箱内不同位置的数据信息。既减少了传感器的设置,也增加了传感器的数据多样性和准确度。

(2)在温度故障方面,该检测装置不仅能起到检测预警功能,针对不同位置的温度故障,该检测装置可以对应起到相应的处理措施,在温度升高时,及时对液压油起到降温或加热措施。

(3)在污染物故障方面,该检测装置不仅能起到检测预警功能,在检测过程中能不停地收集铁屑,在污染物浓度过高时,及时对其进行处理。

附图说明

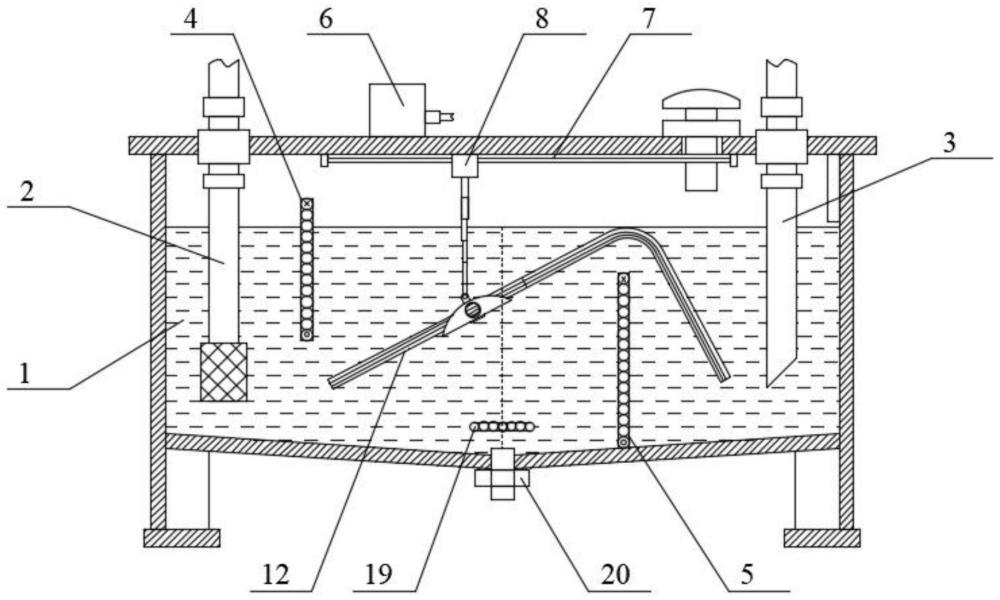

图1是现有技术中液压系统的油箱结构示意图;

图2是本发明基于液压系统的故障检测装置第一种整体组成结构示意图;

图3是本发明基于液压系统的故障检测装置的传感器组件及其附属结构侧面示意图;

图4本发明基于液压系统的故障检测装置的传感器组件及其附属结构俯面示意图;

图5是本发明基于液压系统的故障检测装置第二种整体组成结构示意图。

图中:1、油箱;2、吸油管;3、回油管;4、第一折板;5、第二折板;6、调温泵;7、横轨;8、移动装置;9、安装座;10、伸缩杆;11、传感器组件;12、内轨;13、连接杆;14、滑动座;15、液轮;16、控温通道;17、注液口;18、通电线圈;19、除污棒;20、放油阀。

具体实施方式

下面结合附图对本申请作进一步详细描述,有必要在此指出的是,以下具体实施方式只用于对本申请进行进一步地说明,不能理解为对本申请保护范围的限制,该领域的技术人员可以根据上述申请内容对本申请作出一些非本质的改进和调整。

如图1所示,为现有技术中液压系统的液压油油箱结构图,油箱1包括箱体、箱盖、位于箱盖上的吸油管2和回油管3以及位于箱体底端的放油阀20(除污手孔),吸油管2和回油管3均延伸至箱体内靠近底部位置,油箱1内设有相互交错的第一折板4和第二折板5,第一折板4设于靠近吸油管2且朝向回油管3的一侧,第一折板4的上端与箱盖不接触且超出液压油液面,第二折板5设于靠近回油管3且朝向吸油管2的一侧,第二折板5的底端与箱体底端固定连接,还在吸油管2的管口设有网式过滤器,在箱盖上设有空气过滤器,传统的检测器组件设置在油箱1内部固定位置处,或者是多点设置,均存在一定弊端。

本实施例的基于液压系统的故障检测装置,如图2-图4所示,该故障检测装置包括位于箱盖底端的横轨7、在横轨7上滑动的移动装置8、位于移动装置8底端的伸缩杆10、与伸缩杆10底端铰接的安装座9、位于安装座9底端的传感器组件11以及位于箱体内壁两端的内轨12,安装座9的两端均设有连接杆13,连接杆13的末端转动设有滑动座14,滑动座14在内轨12上滑动;其中,传感器组件11包括温度传感器和污染物传感器,受到液压系统的主控模块控制,在主控模块设定的时间内进行检测;伸缩杆10为径向自由伸缩杆,结构类似竹节伸缩杆或折叠钓鱼杆,在运动过程中保持竖直,且自由伸缩;移动装置8为现有技术的直线往复驱动器。

内轨12为弯曲状,内轨12的一端位于第一折板4侧下方,另一端穿过第二折板5位于靠近回油管3管口位置处,内轨12的其中一个顶端位于第二折板5上方;

具体的,如图2所示,内轨12由一体连接的三部分组成,第一部分和第三部分均为倾斜的直线状,第二部分为其中一个顶端,第一部分和第三部分之间通过弧形的第二部分连接,第一部分的倾斜底端位于第一折板4侧下方,倾斜高端位于第二折板5的侧上方,第三部分的倾斜高端位于第二折板5的侧上方,倾斜底端位于靠近回油管3管口位置处,第二部分为以第二折板5顶端中点为圆心的四分之一圆弧,可以保证安装座9移动的流畅性。如此设置,可以检测吸油管2和回油管3管口的液压油温度和污染物数据,而且可以检测油箱1内部纵向和横向不同位置的温度和污染物数据。

以上仅为内轨12的其中一种形状,本发明的内轨12在保证起始端位于第一折板4侧下方,末端位于靠近回油管3管口位置处,以及其中一个顶端位于第二折板5的上方,即可。本实施例还提供另一种实施方式,如图5所示,所述内轨12呈M型弯曲状,其中两个顶点段和底点端均为圆弧段,其余段均为连接圆弧段的直线段,起始段直线的倾斜底端位于第一折板4侧下方,末尾段的倾斜底端位于靠近回油管3管口位置处,其中一个顶点圆弧段位于第二折板5的上方。具体为折线形或波浪形可以根据油箱1的尺寸设置。

在进行故障检测时,通过移动装置8带动安装座9以及传感器组件11横向移动,同时安装座9的两端通过连接杆13受到弯曲状内轨12的限位,在从内轨12的第一部分移动至第三部分时,安装座9受到移动装置8的横向移动力向一侧移动,在向上移动的同时,伸缩杆10持续缩短,到达第三部分时,在安装座9向前移动的过程中,伸缩杆10持续伸长,使得安装座9带动传感器组件11在箱体内部沿内轨12的轨迹运动,以使得传感器组件11能获得油箱1内部纵向和横向不同位置的温度和污染物数据。

进一步地,如图3所示,安装座9的上端为弧线,底端为水平面,用于使得安装座9的前后两端均呈流线型,减少液压油对安装座9的阻力。

实施例2

在实施例1的基础上,进一步地,如图1、图4和图5所示,连接杆13上均匀分布有若干个液轮15,液轮15在安装座9移动时受到液压油的挤压而转动以对液压油进行扰动,在温度升高时,可以加速换流过程。连接杆13的外壁设有通电线圈18,在通过移动装置8带动安装座9以及传感器组件11移动时对通电线圈18通电,用于吸引液压油内的铁屑,尤其是在回油的过程中。

该故障检测装置还包括位于放油阀20上方的除污棒19,除污棒19具体为电磁铁,可通过放油阀20(除污手孔)进出油箱1;

当污染物传感器位于油箱中心线位置的内轨12时,且检测到放油阀20上方的污染物浓度超出液压系统设定值,对通电线圈18断电同时对除污棒19通电,通电线圈18断电后,连接杆13和液轮15上吸引的铁屑由于受到除污棒19的吸引力,使得铁屑转移到除污棒19上,随即打开放油阀20排出污染物同时清洗除污棒19。

实施例3

在实施例1或实施例2或其结合的基础上,进一步地,如图2和图4所示,该故障检测装置还包括位于箱盖上端的调温泵6,连接杆13的内部设有控温通道16,安装座9上设有与控温通道16连通的注液口17,注液口17通过软管连接调温泵6的出液口,其中,调温泵6为普通的液体泵,连接外部的冷却液罐和加热液罐。

如图2所示,第一折板4和第二折板5的内部均设有盘管,盘管的底端进液上端出液,盘管的进出液口均连接至调温泵6出进液口,调温泵6的进出口均设有电磁阀,由液压系统的主控模块控制,当温度传感器采集的数据传递到主控模块时,由主控模块进行处理计算及发出执行命令。

温度传感器沿内轨12设置有两截检测段,第一截检测段由位于第一折板4侧下方的内轨12起始至位于油箱1中心线位置的内轨12结束,第二截检测段由第一截检测段结束位置起始至内轨12的末端结束,两截检测段均设有若干个温度检测位点;

当温度传感器在某个检测位点检测到至少三次该温度检测位点的温度大于50℃或低于20℃,则启动调温泵6将冷却液或加热液注入连接杆13内的控温通道16以定点降温或加热;当温度传感器在第一截检测段的温度检测位点检测到的温度平均值大于50℃或低于20℃,则启动调温泵6将冷却液或加热液注入第一折板4的盘管为吸油管2附近液压油降温或加热;当温度传感器在第二截检测段的温度检测位点检测到的温度平均值大于50℃或低于20℃,则启动调温泵6将冷却液或加热液注入第二折板5的盘管为回油管3附近液压油降温或加热。

以上实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

- 一种惯性天文卫星组合导航装置的故障检测系统

- 一种发动机的燃油滤清器、燃油系统及故障检测装置

- 一种液压系统中液压泵故障检测系统

- 一种基于多传感器信息融合的液压缸故障检测装置