静压支撑套及其制造方法

文献发布时间:2024-01-17 01:21:27

技术领域

本发明涉及高频伺服油缸技术领域,尤其涉及一种静压支撑套及其制造方法。

背景技术

静压支撑套是一种高频伺服油缸的关键零件,静压支撑套为筒状结构且固定套接在缸体的内侧,活塞杆滑动套接在静压支撑套的内侧。

在高频伺服油缸工作时,活塞杆与静压支撑套的内壁之间仅有0.02-0.03mm,属于小间隙配合,活塞杆运动中与静压支撑套内壁存在边界摩擦现象,如果静压支撑套内壁磨损,会导致活塞杆偏心,从而导致运动中出现偏摩现象,进而在高频次运动中导致工作系统不稳定,甚至导致油缸报废。因此静压支撑套内壁必须有较好的耐磨性能。另外,静压支撑套的内壁还需具有较高的防腐蚀性,防止因氧化造成内壁损伤现象。

现有静压支撑套一般采用黄铜制成,能够满足耐磨性和防腐蚀性的要求,但成本较高;也有部分静压支撑套采用其他成本较低的材料代替,但是耐磨性和防腐蚀性又无法满足要求。所以,亟需一种成本较低且耐磨性和防腐蚀性能够满足要求的静压支撑套。

发明内容

为克服现有静压支撑套成本低、高耐磨性和高防腐蚀性不可兼得的技术缺陷,本发明提供了一种静压支撑套及其制造方法。

本发明提供的静压支撑套,包括42CrMo管材本体,所述42CrMo管材本体的内壁适于接触活塞杆的部位设有熔铜层,所述熔铜层由冷熔铜工艺加工而成且通过滚压工艺加工成型。

可选的,所述42CrMo管材本体的前端部内壁沿周向均布有多个储油槽,所述42CrMo管材本体的前端部外圆面上开设有环形进油槽,每个储油槽的槽底皆开设有进油孔且所述进油孔与所述储油槽连通,所述42CrMo管材本体的前端部与后端部之间的内壁上开设内环形泄油槽,所述42CrMo管材本体的前端部与后端部之间的外圆上开设外环形泄油槽,所述内环形泄油槽与外环形泄油槽通过泄油孔连通,相邻两个储油槽之间开设有轴向泄油槽,所述轴向泄油槽与所述内环形泄油槽连通,所述熔铜层设于储油槽的槽壁内表面和所述42CrMo管材本体的后端部内壁。

可选的,所述42CrMo管材本体的后端外圆面上设有环形凸肩。

本发明提供的静压支撑套的制造方法,依次包括如下步骤:

S1.选用42CrMo管材作为毛坯;

S2.粗加工所述毛坯的外圆、外圆槽、端面以及内孔,得到半成品A;

S3.在所述半成品A的内壁进行冷熔铜工艺加工,得到半成品B;

S4.粗加工所述半成品B的内壁,得到半成品C;

S5.对所述半成品C的内壁依次进行滚压加工和珩磨加工,得到半成品D;

S6.对所述半成品D的外圆、外圆槽、端面依次进行半精加工和精加工,得到半成品E;

S7.加工所述半成品E的内圆槽,得到成品。

可选的,所述毛坯适于加工形成两个对称的成品,所述半成品D经过半精加工后一分为二再进行精加工,得到两个半成品E。

可选的,所述步骤S2包括:

S21.以所述毛坯的内孔为粗加工基准车削外圆尺寸;

S22.以外圆作为工艺基准粗加工两端面;

S23.以两端面作为工艺基准粗加工外圆槽;

S24.以外圆作为工艺基准粗镗内孔;

S25.以内孔作为工艺基准加工外圆以及外圆槽。

可选的,在步骤S3中,焊丝为高锰铝青铜XLD-3,焊机电流150-180A,焊接模式为螺旋焊,螺距9-11mm,保护气体流量10-15L/min,摆动频率1.0-1.5Hz,振动幅度11-16mm,熔覆速度5-5.5mm/s,熔覆层厚度≥1.5mm。

可选的,在步骤S1与步骤S2之间还有调质处理步骤。

可选的,在步骤S2与S3之间还有回火去应力处理步骤,且在回火去应力处理步骤之后还需镗内孔。

本发明提供的技术方案与现有技术相比具有如下优点:

本发明提供的静压支撑套,管材本体采用42CrMo制成,相对于黄铜而言,每公斤可节约97元,成本较低;管材本体的内壁适于接触活塞杆的部位设有熔铜层,具有较高的防腐蚀性,并且熔铜层经过滚压工艺加工成型,具有较高的耐磨性,能够满足工艺需要。

本发明提供的制造方法,能够在静压支撑套的内壁上形成熔铜层,具有较高的防腐蚀性,并且熔铜层还经过了滚压加工,能够满足耐磨性的要求。另外,首先粗加工静压支撑套的外圆、内孔和端面,然后以粗加工后的尺寸作为基准再加工熔铜层,再将熔铜层通过珩磨修正内圆的形位公差,最后以内孔尺寸作为基准对外圆和端面进行半精加工和精加工,如此能够保证加工尺寸精度。

附图说明

此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本发明的实施例,并与说明书一起用于解释本发明的原理。

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

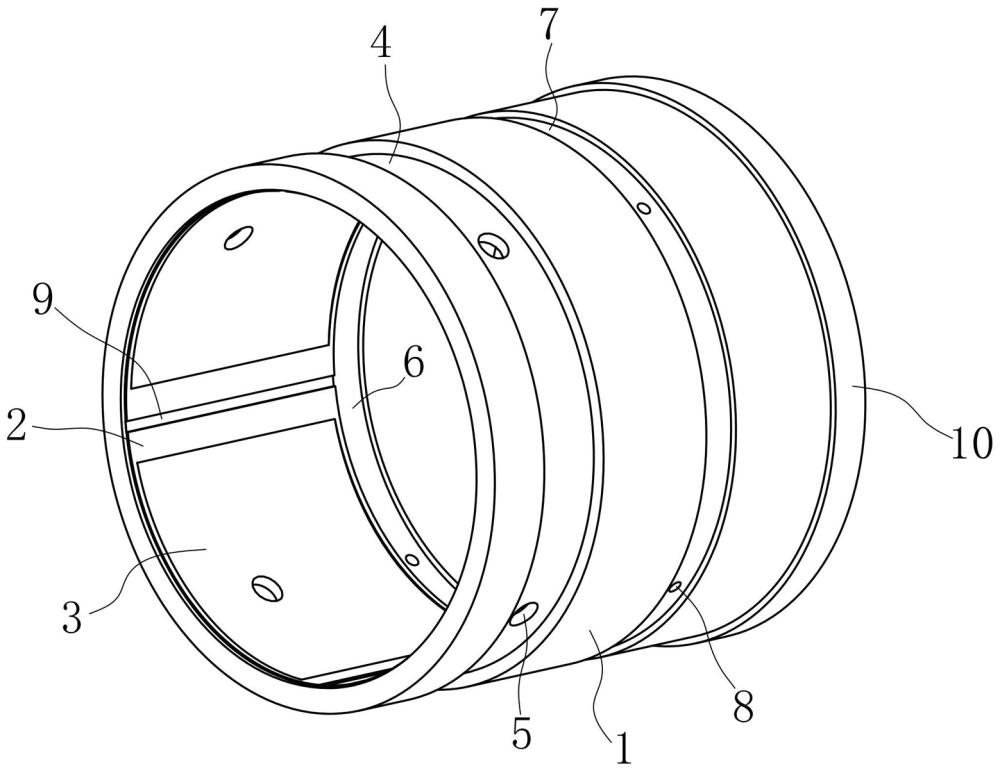

图1表示本发明实施例1中静压支撑套的轴测图;

图2表示本发明实施例1中静压支撑套的单侧壁剖视图;

图3表示本发明实施例1中静压支撑油腔的形成示意图;

图4表示本发明实施例1中静压支撑套的应用结构示意图;

图5表示本发明实施例2中步骤S21后工件示意图;

图6表示本发明实施例2中步骤S23后工件示意图;

图7表示本发明实施例2中步骤S3后工件示意图;

图8表示本发明实施例2中步骤S6中半精加工后工件示意图;

图9表示本发明实施例2中步骤S6中精加工后工件示意图。

图中:

1、42CrMo管材本体;2、熔铜层;3、储油槽;4、环形进油槽;5、进油孔;6、内环形泄油槽;7、外环形泄油槽;8、泄油孔;9、轴向泄油槽;10、环形凸肩;100、缸体;200、活塞杆。

具体实施方式

为了能够更清楚地理解本发明的上述目的、特征和优点,下面将对本发明的方案进行进一步描述。需要说明的是,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

在下面的描述中阐述了很多具体细节以便于充分理解本发明,但本发明还可以采用其他不同于在此描述的方式来实施;显然,说明书中的实施例只是本发明的一部分实施例,而不是全部的实施例。

下面结合附图对本发明的具体实施例进行详细说明。

实施例1

在一个实施例中,参照图1,静压支撑套包括42CrMo管材本体1,42CrMo管材本体1的内壁适于接触活塞杆200的部位设有熔铜层2,熔铜层2由冷熔铜工艺加工而成且通过滚压工艺加工成型。

具体的,参照图1和图2,42CrMo管材本体1的前端部内壁沿周向均布有多个储油槽3, 42CrMo管材本体1的前端部外圆面上开设有环形进油槽4,每个储油槽3的槽底皆开设有进油孔5且进油孔5与储油槽3连通,42CrMo管材本体1的前端部与后端部之间的内壁上开设内环形泄油槽6,42CrMo管材本体1的前端部与后端部之间的外圆上开设外环形泄油槽7,内环形泄油槽6与外环形泄油槽7通过泄油孔8连通,相邻两个储油槽3之间开设有轴向泄油槽9,轴向泄油槽9与内环形泄油槽6连通,熔铜层2设于储油槽3的槽壁内表面和42CrMo管材本体1的后端部内壁。

更具体的,参照图3,储油槽3的槽底为圆弧面,且圆弧面的直径小于静压支撑套的内径。弧形面的轴向两端凸设有挡圈,弧形面的两侧延伸至静压支撑套的原有内壁。这种储油槽3的槽中部深度大、槽两侧深度小,且均匀变化,使得内部的油压更加集中,同时由于两侧深度小,所以也能在一定程度上减少漏油。当然,作为可替换的实施方式,储油槽3的槽底也可设为平面或波浪面或其他形状。

容易理解的,环形进油槽4、内环形泄油槽6和外环形泄油槽7皆与42CrMo管材本体1同轴。

需要说明的是,冷熔铜工艺和滚压工艺为本领域成熟工艺。

工作时,参照图4,储油槽3与活塞杆200外圆围成静压支撑油腔,内环形泄油槽6与活塞杆200外圆围成内泄油腔,外环形泄油槽7与缸体100内壁围成外泄油腔,环形进油槽4与缸体100内壁围成进油腔。进油时,油从缸体100入油口进入进油腔内,然后通过各个进油孔5进入到对应的静压支撑油腔内;当静压支撑油腔内的油通过静压支撑套与活塞杆200间隙泄露时,泄露油进入轴向泄油槽9,然后汇入内泄油腔,并通过泄油孔8流入外泄油腔,最后通过缸体100出油口排出。

需要注意的是,活塞杆200的行程S保证活塞杆200始终完全覆盖静压支撑套的整个长度方向,以使活塞杆200移动时始终能够形成静压支撑油腔。

这种静压支撑套,多个静压支撑油腔能够对活塞杆200产生沿周向均布的侧向力,支撑活塞杆200位于轴向中心线上,理论上避免静压支撑和活塞杆200发生干摩擦现象,减小磨损。

当然,其他实施例中,静压支撑套也可采用普通套状结构,内壁为标准圆柱面,通过小间隙配合对活塞杆200进行支撑。

本实施例的静压支撑套,管材本体采用42CrMo制成,相对于黄铜而言,每公斤可节约97元,成本较低;管材本体的内壁适于接触活塞杆200的部位设有熔铜层2,具有较高的防腐蚀性,并且熔铜层2经过滚压工艺加工成型,具有较高的耐磨性,能够满足工艺需要。

实施例2

为详细介绍本实施例的制造方法,现结合一具体的静压支撑套进行说明。

该静压支撑套的结构与实施例1中所述的静压支撑套相同,成品尺寸如下:

静压支撑套的内径=360mm,静压支撑套的轴向长度=370mm,环形凸肩10的顶部直径=410mm,环形凸肩10的根部直径=400mm,环形凸肩10的宽度=30mm,环形进油槽4的宽度=60mm,环形进油槽4的槽底直径=380mm,环形进油槽4中心至后端面的距离=288.5,外环形泄油槽7的宽度=30mm,外环形泄油槽7的槽底直径=390mm,外环形泄油槽7中心至后端面的距离=139.5mm,如图9所示。

本实施例提供的静压支撑套的制造方法,依次包括如下步骤:

S1.选用42CrMo管材作为毛坯。

具体的,毛坯尺寸为:外径426mm、壁厚38mm、轴向长度770。一个毛坯可同时加工两件静压支撑套。

S2.粗加工毛坯的外圆、外圆槽、端面以及内孔,得到半成品A。

具体的,步骤S2包括:

S21.以毛坯的内孔为粗加工基准车削外圆尺寸;

将环形凸肩10的顶部直径车削至415mm,将环形凸肩10的根部直径车削至407mm、长度为670mm,如图5所示;

S22.以外圆作为工艺基准粗加工两端面;

将工件轴向长度车削至768mm,车削时由内孔向外圆方向车削,以保证内孔棱边平整无尖角,从而保证三爪装夹时的形位公差;

S23.以两端面作为工艺基准粗加工外圆槽;

将环形凸肩10的根部直径车削至405mm,并车削环形进油槽4的宽度至50mm、槽底直径为385mm,车削外环形泄油槽7的宽度至20mm、槽底直径为395mm,如图6所示;

S24.以外圆作为工艺基准粗镗内孔;

粗镗内孔直径至356mm;

S25.以内孔作为工艺基准加工外圆以及外圆槽;

将环形凸肩10的顶部直径车削至414mm,将环形凸肩10的根部直径车削至404mm,并车削环形进油槽4的宽度至52mm、槽底直径为383mm,车削外环形泄油槽7的宽度至22mm、槽底直径为393mm。

S3.在半成品A的内壁进行冷熔铜工艺加工形成熔铜层2,得到半成品B,如图7所示。

具体的,在步骤S3中,焊丝为高锰铝青铜XLD-3,焊机电流150-180A,焊接模式为螺旋焊,螺距9-11mm,保护气体流量10-15L/min,摆动频率1.0-1.5Hz,振动幅度11-16mm,熔覆速度5-5.5mm/s,熔覆层厚度≥1.5mm。

S4.粗加工半成品B的内壁,得到半成品C。

将半成品B的内壁直径粗加工至359.9mm,检查有无缺陷,同时将工件时效处理24h。

S5.对半成品C的内壁依次进行滚压加工和珩磨加工,得到半成品D。

利用刮滚机对半成品C的内壁直径滚压加工至359.95mm,切削速度V=48m/min,进给量f=0.5mm/rev,滚压量a=0.2mm。滚压完成后将工件进行时效处理12h。

滚压后对半成品C的内壁直径珩磨加工至360mm,珩磨完成后可消除微观的波峰波谷现象,提升内壁的形位公差精度。

S6.对半成品D的外圆、外圆槽、端面依次进行半精加工和精加工,得到半成品E。

珩磨加工完成后,以珩磨面为基准,利用红外线找正装置找正内孔,精车出外部装夹基准,此基准为后续加工工艺基准。

半精车半成品D的外圆尺寸:将环形凸肩10的顶部直径车削至412mm,将环形凸肩10的根部直径车削至402mm、长度为686mm;半精车半成品D的外圆槽尺寸:将环形进油槽4的宽度车削至55mm、槽底直径为382mm,车削外环形泄油槽7的宽度至25mm、槽底直径为392mm;半精车半成品D的端面尺寸:将工件轴向长度车削至750mm,如图8所示。

从中间位置将工件一分为二,保证单个工件总长为373mm。

精车半成品D的外圆、外圆槽、端面尺寸至成品尺寸,如图9所示。

S7.加工半成品E的内圆槽,得到成品。

具体的,内圆槽包括储油槽3、轴向泄油槽9和内环形泄油槽6。

需要说明的是,上述选用的毛坯适于加工形成两个对称的成品。在步骤S6中,半成品D经过半精加工后需一分为二再进行精加工,得到两个半成品E。当然,其他实施例中,也可选用仅能加工单个成品的毛坯。

容易理解的,每个步骤选取之前工序最新加工出的尺寸面最为工艺基准。例如,步骤S6中半精加工时,应以以珩磨面为基准,利用红外线找正装置找正内孔,精车出外部装夹基准,此基准为后续加工工艺基准。

本发明提供的制造方法,能够在静压支撑套的内壁上形成熔铜层2,具有较高的防腐蚀性,并且熔铜层2还经过了滚压加工,能够满足耐磨性的要求。另外,首先粗加工静压支撑套的外圆、内孔和端面,然后以粗加工后的尺寸作为基准再加工熔铜层2,再将熔铜层2通过珩磨修正内圆的形位公差,最后以内孔尺寸作为基准对外圆和端面进行半精加工和精加工,如此能够保证加工尺寸精度。

进一步的,在步骤S1与步骤S2之间还有调质处理步骤。

具体的,淬火温度860±10℃,保温时长1-2h,油冷,回火温度580±20℃,保温时长2-3h,水冷,调质后硬度为HB260-290。

进一步的,在步骤S2与S3之间还有回火去应力处理步骤,且在回火去应力处理步骤之后还需镗内孔。

具体的,回火去应力处理时,温度500±20℃,保温时长3-5h,空气冷却;回火去应力处理后,镗内孔直径至362mm。

以上仅是本发明的具体实施方式,使本领域技术人员能够理解或实现本发明。尽管参照前述各实施例进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离各实施例技术方案的范围,其均应涵盖权利要求书的保护范围中。