一种调速器控制油系统在线监测及分析系统及其工作方法

文献发布时间:2024-01-17 01:23:59

技术领域

本发明属于水电站运维技术领域,具体涉及一种调速器控制油系统在线监测及分析系统及其工作方法。

背景技术

调速器液压系统,主要油用户为电磁阀、伺服阀等高精部件,这些部件对油质的要求极其高,关于调速器油液油质的要求的规程主要有:GB/T 14541-2005《电厂用运行矿物汽轮机油维护管理导则》、DL/T 1975-2019《水轮机调节系统用油维护规程》、NB/T 42095-2016《小水电机组高油压调速器基本技术条件》等,规程中关于油液颗粒度等级NAS7级以下,并且对取样点进行较为严格规定。

近几年多有水电机组其中不乏巨型机组,因油液油质导致伺服或者电磁阀卡涩而导致事故停机,同时卡涩后对电网冲击较大。事后对事故的分析可知,卡涩原因均为油质不合格或者油质颗粒度恶化监测不到位。关于油液油质监视和取样及监督存在如下问题:取样点不具有代表性;油样取样不全面;取样时间间隔过长,频次较低;油质恶化不能动态监视。

发明内容

为了解决上述现有问题,本发明的目的在于提供一种调速器控制油系统在线监测及分析系统及其工作方法,能够实现动力油供回油和控制油供回油的在线时时监测,节省化验费用和频次,防止因油液不合格造成事故停机,保证机组的安全稳定运行。

本发明通过以下技术方案来实现:

本发明公开的一种调速器控制油系统在线监测及分析系统,包括动力油回油监测装置、动力油供油监测装置、控制油供油监测装置、控制油回油监测装置和分析及控制装置;

动力油回油监测装置包括设在压力油罐放油管与动力油回油管之间的动力油回油取样管,动力油回油取样管的两端分别设有动力油回油第一截止阀和动力油回油第二截止阀,动力油回油第一截止阀与动力油回油第二截止阀之间设有并联的动力油回油监测管和动力油回油旁路冲洗管,动力油回油旁路冲洗管上设有动力油回油旁路截止阀,动力油回油监测管上设有动力油回油颗粒度传感器;

动力油供油监测装置包括设在压力油罐放油管与动力油供油管之间的动力油供油取样管,动力油供油取样管的两端分别设有动力油供油第一截止阀和动力油供油第二截止阀,动力油供油第一截止阀与动力油供油第二截止阀之间设有并联的动力油供油监测管和动力油供油旁路冲洗管,动力油供油旁路冲洗管上设有动力油供油旁路截止阀,动力油供油监测管上设有动力油供油颗粒度传感器;

控制油供油监测装置包括设在压力油罐放油管与控制油供油管之间的控制油供油取样管,控制油供油取样管的两端分别设有控制油供油第一截止阀和控制油供油第二截止阀,控制油供油第一截止阀与控制油供油第二截止阀之间设有并联的控制油供油监测管和控制油供油旁路冲洗管,控制油供油旁路冲洗管上设有控制油供油旁路截止阀,控制油供油监测管上设有控制油供油颗粒度传感器;

控制油回油监测装置包括设在压力油罐放油管与控制油回油管之间的控制油回油取样管,控制油回油取样管的两端分别设有控制油回油第一截止阀和控制油回油第二截止阀,控制油回油第一截止阀与控制油回油第二截止阀之间设有并联的控制油回油监测管和控制油回油旁路冲洗管,控制油回油旁路冲洗管上设有控制油回油旁路截止阀,控制油回油监测管上设有控制油回油颗粒度传感器;

动力油回油旁路截止阀、动力油回油第一截止阀、动力油回油颗粒度传感器、动力油回油第二截止阀、动力油供油旁路截止阀、动力油供油第一截止阀、动力油供油颗粒度传感器、动力油供油第二截止阀、控制油供油旁路截止阀、控制油供油第一截止阀、控制油供油颗粒度传感器、控制油供油第二截止阀、控制油回油旁路截止阀、控制油回油第一截止阀、控制油回油颗粒度传感器和控制油回油第二截止阀分别与分析及控制装置连接。

优选地,动力油回油监测管的进口处设有动力油回油节流孔板。

进一步优选地,动力油回油监测管的管径为10mm,动力油回油取样管和动力油回油旁路冲洗管的管径为15mm。

优选地,动力油供油监测管的进口处设有动力油供油节流孔板。

进一步优选地,动力油供油监测管的管径为10mm,动力油供油取样管和动力油供油旁路冲洗管的管径为15mm。

优选地,控制油供油监测管的进口处设有控制油供油节流孔板。

进一步优选地,控制油供油监测管的管径为10mm,控制油供油取样管和控制油供油旁路冲洗管的管径为15mm。

优选地,控制油回油监测管的进口处设有控制油回油节流孔板。

进一步优选地,控制油回油监测管的管径为10mm,控制油回油取样管和控制油回油旁路冲洗管的管径为15mm。

本发明公开的上述调速器控制油系统在线监测及分析系统的工作方法,包括

调速器油系统运行时,利用动力油回油监测装置、动力油供油监测装置、控制油供油监测装置和控制油回油监测装置对调速器的动力油回油、动力油供油、控制油供油和控制油回油进行在线监测和分析;

开启动力油回油旁路截止阀、动力油回油第一截止阀和动力油回油第二截止阀,动力油回油由动力油回油管流经动力油回油取样管、动力油回油监测管和动力油回油旁路冲洗管进行冲洗后进入压力油罐放油管;关闭动力油回油旁路截止阀,动力油回油颗粒度传感器对动力油回油的油液洁净度进行监测,并将监测值发送至分析及控制装置,与预设值进行比较,当监测值超过预设值时,发出动力油回油颗粒度污染警报;

开启动力油供油旁路截止阀、动力油供油第一截止阀与动力油供油第二截止阀,动力油供油由动力油供油管流经动力油供油取样管、动力油供油监测管和动力油供油旁路冲洗管进行冲洗后进入压力油罐放油管;关闭动力油供油旁路截止阀,动力油供油颗粒度传感器对动力油供油的油液洁净度进行监测,并将监测值发送至分析及控制装置,与预设值进行比较,当监测值超过预设值时,发出动力油供油颗粒度污染警报;

开启控制油供油旁路截止阀、控制油供油第一截止阀与控制油供油第二截止阀,控制油供油由控制油供油管流经控制油供油取样管、控制油供油监测管和控制油供油旁路冲洗管进行冲洗后进入压力油罐放油管;关闭控制油供油旁路截止阀,控制油供油颗粒度传感器对控制油供油的油液洁净度进行监测,并将监测值发送至分析及控制装置,与预设值进行比较,当监测值超过预设值时,发出控制油供油颗粒度污染警报;

开启控制油回油旁路截止阀、控制油回油第一截止阀与控制油回油第二截止阀,控制油回油由控制油回油管流经控制油回油取样管、控制油回油监测管和控制油回油旁路冲洗管进行冲洗后进入压力油罐放油管;关闭控制油回油旁路截止阀,控制油回油颗粒度传感器对控制油回油的油液洁净度进行监测,并将监测值发送至分析及控制装置,与预设值进行比较,当监测值超过预设值时,发出控制油回油颗粒度污染警报。

与现有技术相比,本发明具有以下有益的技术效果:

本发明公开的一种调速器控制油系统在线监测及分析系统,能够有效实现调速油系统的在线监测,完成动力油供回油和控制油供回油的在线实时监视,并将监测结果及时送至分析及控制装置,分析及控制装置能够根据油质洁净度越限报警,及时通知运行人员进行维护。本发明通过在监测油管道与压力油罐放油管之间设置取样管,能够获取全面、代表性好的油样本,提高监测数值的准确性;在取样管上设置冲洗旁路,能够对管路进行冲洗,提高监测精度;能够节省相关规范规定的化验费用和频次,并能实时监视油液颗粒度,实现调速器油的动态监视,有效防止因油液不合格造成事故停机,保证机组的安全稳定运行。

本发明公开的上述调速器控制油系统在线监测及分析系统的工作方法,自动化程度高,能够获取全面、代表性好的油样本,节省了人力物力成本,具有良好的应用前景。

附图说明

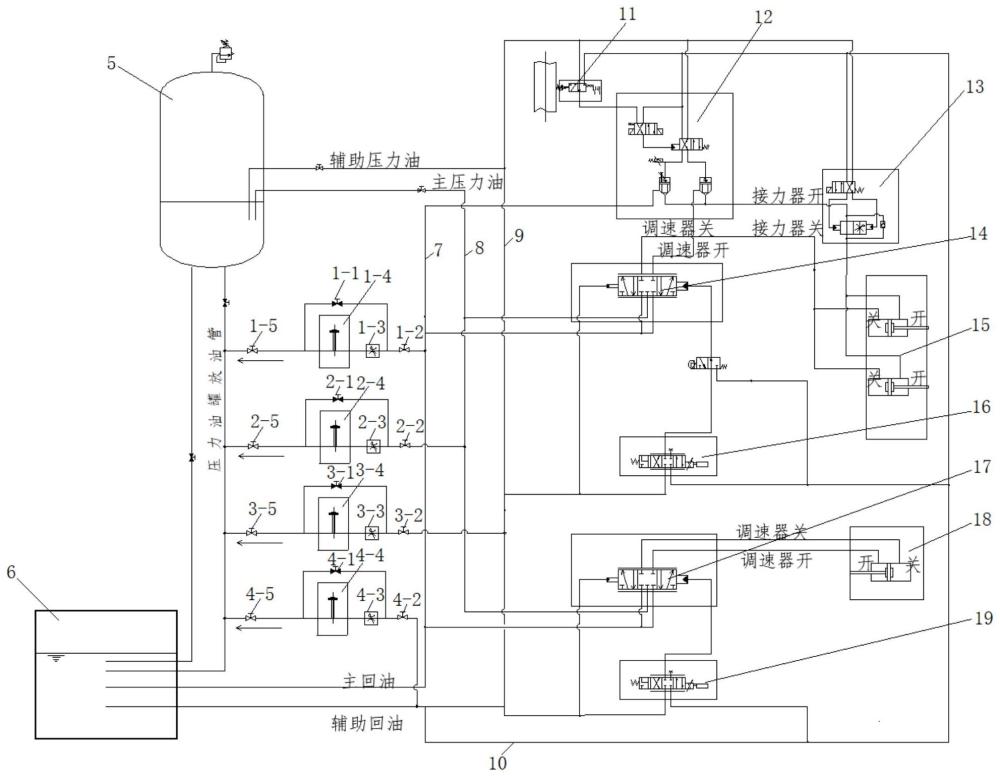

图1为本发明的调速器控制油系统在线监测及分析系统的整体结构示意图;

图2为本发明的控制原理示意图。

图中:1-1为动力油回油旁路截止阀,1-2为动力油回油第一截止阀,1-3为动力油回油节流孔板,1-4为动力油回油颗粒度传感器,1-5为动力油回油第二截止阀;2-1为动力油供油旁路截止阀,2-2为动力油供油第一截止阀,2-3为动力油供油节流孔板,2-4为动力油供油颗粒度传感器,2-5为动力油供油第二截止阀;3-1为控制油供油旁路截止阀,3-2为控制油供油第一截止阀,3-3为控制油供油节流孔板,3-4为控制油供油颗粒度传感器,3-5为控制油供油第二截止阀;4-1为控制油回油旁路截止阀,4-2为控制油回油第一截止阀,4-3为控制油回油节流孔板,4-4为控制油回油颗粒度传感器,4-5为控制油回油第二截止阀;5为压力油罐,6为回油箱,7为动力油回油管,8为动力油供油管,9为控制油供油管,10为控制油回油管,11为机械过速保护装置,12为事故配压阀,13为分段关闭阀,14为导叶主配压阀,15为导叶接力器,16为导叶伺服阀,17为桨叶主配压阀,18为桨叶接力器,19为桨叶伺服阀。

具体实施方式

下面结合附图和具体实施例对本发明做进一步详细描述,其内容是对本发明的解释而不是限定:

调速器液压油系统提供调速控制系统动力油源,其主要分为控制油和动力油两种。控制油经过电液伺服系统将电信号放大为液压信号,其主要作用是根据调解信号为主配压阀提供驱动动力;动力油经过主配压阀放大后为接力器提供动力油,推动导叶开关调解进而达到控制机组转速和负荷的目的。

调速器液压油一般设置1个压力油罐5和1个回油箱6作为储油或蓄能主要设备,油压控制系统主要有电气开关节点和控制器组成,负责加压油泵起停控制。控制油的主要用户有:导叶伺服阀16、桨叶伺服阀19、紧停电磁阀、分段电磁阀、事故电磁阀、切换阀、机械过速保护装置11等;动力油主要用户有:事故配压阀12、分段关闭阀13、导叶主配压阀14、导叶接力器15、桨叶主配压阀17、桨叶接力器18等组成。

调速器控制系统动力油分为动力油供油和动力油回油,其中动力油供油长带压,动力油回油参与调节后带压;调速器控制系统控制油分为控制油回油和控制油供油,控制油回油参与调节后带压、控制油供油常带压。为便于定位油液污染范围和监测整个油液油质情况,则所述调速器油系统在线监测装置包含动力油供油监测装置、动力油回油监测装置、控制油供油监测装置和控制油回油监测装置。

如图1,本发明的一种调速器控制油系统在线监测及分析系统,包括动力油回油监测装置、动力油供油监测装置、控制油供油监测装置、控制油回油监测装置和分析及控制装置;

动力油回油监测装置包括设在压力油罐放油管与动力油回油管7之间的动力油回油取样管,动力油回油取样管的两端分别设有动力油回油第一截止阀1-2和动力油回油第二截止阀1-5,动力油回油第一截止阀1-2与动力油回油第二截止阀1-5之间设有并联的动力油回油监测管和动力油回油旁路冲洗管,动力油回油旁路冲洗管上设有动力油回油旁路截止阀1-1,动力油回油监测管上设有动力油回油颗粒度传感器1-4;

动力油供油监测装置包括设在压力油罐放油管与动力油供油管8之间的动力油供油取样管,动力油供油取样管的两端分别设有动力油供油第一截止阀2-2和动力油供油第二截止阀2-5,动力油供油第一截止阀2-2与动力油供油第二截止阀2-5之间设有并联的动力油供油监测管和动力油供油旁路冲洗管,动力油供油旁路冲洗管上设有动力油供油旁路截止阀2-1,动力油供油监测管上设有动力油供油颗粒度传感器2-4;

控制油供油监测装置包括设在压力油罐放油管与控制油供油管9之间的控制油供油取样管,控制油供油取样管的两端分别设有控制油供油第一截止阀3-2和控制油供油第二截止阀3-5,控制油供油第一截止阀3-2与控制油供油第二截止阀3-5之间设有并联的控制油供油监测管和控制油供油旁路冲洗管,控制油供油旁路冲洗管上设有控制油供油旁路截止阀3-1,控制油供油监测管上设有控制油供油颗粒度传感器3-4;

控制油回油监测装置包括设在压力油罐放油管与控制油回油管10之间的控制油回油取样管,控制油回油取样管的两端分别设有控制油回油第一截止阀4-2和控制油回油第二截止阀4-5,控制油回油第一截止阀4-2与控制油回油第二截止阀4-5之间设有并联的控制油回油监测管和控制油回油旁路冲洗管,控制油回油旁路冲洗管上设有控制油回油旁路截止阀4-1,控制油回油监测管上设有控制油回油颗粒度传感器4-4;

动力油回油旁路截止阀1-1、动力油回油第一截止阀1-2、动力油回油颗粒度传感器1-4、动力油回油第二截止阀1-5、动力油供油旁路截止阀2-1、动力油供油第一截止阀2-2、动力油供油颗粒度传感器2-4、动力油供油第二截止阀2-5、控制油供油旁路截止阀3-1、控制油供油第一截止阀3-2、控制油供油颗粒度传感器3-4、控制油供油第二截止阀3-5、控制油回油旁路截止阀4-1、控制油回油第一截止阀4-2、控制油回油颗粒度传感器4-4和控制油回油第二截止阀4-5分别与分析及控制装置连接。

动力油回油监测管的进口处设有动力油回油节流孔板1-3。动力油回油监测管的管径为10mm,动力油回油取样管和动力油回油旁路冲洗管的管径为15mm。

动力油供油监测管的进口处设有动力油供油节流孔板2-3。动力油供油监测管的管径为10mm,动力油供油取样管和动力油供油旁路冲洗管的管径为15mm。

控制油供油监测管的进口处设有控制油供油节流孔板3-3。控制油供油监测管的管径为10mm,控制油供油取样管和控制油供油旁路冲洗管的管径为15mm。

控制油回油监测管的进口处设有控制油回油节流孔板4-3。控制油回油监测管的管径为10mm,控制油回油取样管和控制油回油旁路冲洗管的管径为15mm。

上述调速器控制油系统在线监测及分析系统工作方法:

调速器油系统运行时,利用动力油回油监测装置、动力油供油监测装置、控制油供油监测装置和控制油回油监测装置对调速器的动力油回油、动力油供油、控制油供油和控制油回油进行在线监测和分析;

开启动力油回油旁路截止阀1-1、动力油回油第一截止阀1-2和动力油回油第二截止阀1-5,动力油回油由动力油回油管7流经动力油回油取样管、动力油回油监测管和动力油回油旁路冲洗管进行冲洗后进入压力油罐放油管;关闭动力油回油旁路截止阀1-1,动力油回油颗粒度传感器1-4对动力油回油的油液洁净度进行监测,并将监测值发送至分析及控制装置,与预设值进行比较,当监测值超过预设值时,发出动力油回油颗粒度污染警报;

开启动力油供油旁路截止阀2-1、动力油供油第一截止阀2-2与动力油供油第二截止阀2-5,动力油供油由动力油供油管8流经动力油供油取样管、动力油供油监测管和动力油供油旁路冲洗管进行冲洗后进入压力油罐放油管;关闭动力油供油旁路截止阀2-1,动力油供油颗粒度传感器2-4对动力油供油的油液洁净度进行监测,并将监测值发送至分析及控制装置,与预设值进行比较,当监测值超过预设值时,发出动力油供油颗粒度污染警报;

开启控制油供油旁路截止阀3-1、控制油供油第一截止阀3-2与控制油供油第二截止阀3-5,控制油供油由控制油供油管9流经控制油供油取样管、控制油供油监测管和控制油供油旁路冲洗管进行冲洗后进入压力油罐放油管;关闭控制油供油旁路截止阀3-1,控制油供油颗粒度传感器3-4对控制油供油的油液洁净度进行监测,并将监测值发送至分析及控制装置,与预设值进行比较,当监测值超过预设值时,发出控制油供油颗粒度污染警报;

开启控制油回油旁路截止阀4-1、控制油回油第一截止阀4-2与控制油回油第二截止阀4-5,控制油回油由控制油回油管10流经控制油回油取样管、控制油回油监测管和控制油回油旁路冲洗管进行冲洗后进入压力油罐放油管;关闭控制油回油旁路截止阀4-1,控制油回油颗粒度传感器4-4对控制油回油的油液洁净度进行监测,并将监测值发送至分析及控制装置,与预设值进行比较,当监测值超过预设值时,发出控制油回油颗粒度污染警报。

下面以一个具体实施例来对本发明进行进一步地解释说明:

如图2,本实施例的分析及控制装置包括一个AI输入板卡、DO1板卡、DO2板卡、8个KC继电器组成,完成颗粒度报警、传感器故障和电压监视任务。动力油回油颗粒度传感器1-4在线监测动力油回油油液洁净度数值传输至分析及控制装置,该数值通过与设定值比对,超过设定值时发出颗粒度二级报警控制继电器KC3,KC3继电器相应节点开出至LCU“动力油回油颗粒度污染二级报警”;动力油供油颗粒度传感器2-4在线监测动力油供油油液洁净度数值传输至分析及控制装置,该数值通过与设定值比对,超过设定值时发出颗粒度二级报警控制继电器KC4,KC4继电器相应节点开出至LCU“动力油供油颗粒度污染二级报警”;控制油供油颗粒度传感器3-4在线监测控制油供油油液洁净度数值传输至分析及控制装置,该数值通过与设定值比对,超过设定值时发出颗粒度二级报警控制继电器KC5,KC5继电器相应节点开出至LCU“控制油供油油颗粒度污染二级报警”;控制油回油颗粒度传感器4-4在线监测控制油回油油液洁净度数值传输至分析及控制装置,该数值通过与设定值比对,超过设定值时发出颗粒度二级报警控制继电器KC6,KC6继电器相应节点开出至LCU“控制油回油颗粒度污染二级报警”。

以上所述仅为本发明实施例,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内可轻易想到的变化或者替换,或利用本发明说明书及附图内容所作的等效结构或者等效流程变换,或直接、间接运用在其他相关技术领域的情况,均应涵盖在本发明的保护范围之内。