液压联接装置

文献发布时间:2024-01-17 01:24:51

技术领域

本发明涉及液压联接装置的领域,尤其用于在两个轴之间构建简单的连接。

背景技术

传统而言,液压联接装置包括薄的内侧套筒(以下简称“内筒”)和厚的外侧套筒(以下简称“外筒”)。所述内筒的外表面略呈锥形,所述外筒的内孔(/孔)(bore)具有相应的锥度(taper)。内筒的内孔略微大于有待连接的轴的直径,使内筒能够容易地套配(/经过)(pass over)在这些轴上。

液压联接装置还包含活塞或者螺母(以下亦可统称“螺母”)。所述螺母被旋拧(/螺接)(screwed)在内筒上,与内、外筒一起限定出用于充注油或者类似液体的液压腔(/液压腔室)(hydraulic chamber)。螺母上设有密封件,用于防止油经过螺母与内、外筒之间的交界位置处从液压腔中泄漏。

通过将油泵入液压腔,迫使外筒沿内筒的锥面向上移动(此操作简称“上驱”),所述联接装置得以被装配。这将内筒压到轴上,形成过盈配合(/干涉配合)(interferencefit)。当外筒抵达正确的上驱位置(drive-up position)时,注射压力被释放,油连接通道被封堵(plugged)。

采用上驱操作,外筒会径向膨胀。这不仅影响螺母外径与外筒之间的初始径向间隙,而且造成设置在螺母上的密封件因倾侧倒伏而可能导致漏油的风险。

此外,外筒的外表面还可能设置有径向法兰,用以固定制动盘,从而形成制动功能抑或利用驱动单元。径向法兰的外表面也可能设置有齿或者其他机械构件(/组成部件)(component)。

这类外部构件(/组成部件)的末期加工需要使用滚筒轴(/假轴)(dummy shaft)将液压联接装置置于装配位置才行。

发明内容

本发明的一个目的在于克服这些缺陷。

本发明涉及一种液压联接装置,包含设置有锥形外表面的内筒(/内套筒)(innersleeve)、设置有锥形内表面的外筒(/外套筒)(outer sleeve)和旋拧在内筒上的螺母。其中,外筒的锥形内表面被安装在内筒的锥形外表面上。

根据一项一般(/总体)特征,所述装置还包含紧固在外筒上的独立构成(/分开形成)(made separately)的环柱(cylinder)。所述螺母部分接合(/适配)(engaged)在所述环柱中。内筒、环柱、螺母和外筒一起限定出腔室。

根据另外一项一般特征,所述环柱设有在轴向上抵靠外筒端面(/正面)(frontalface)的端面(frontal face)。

在第一种实施方式中,这些端面(/正面)(frontal face)中至少有一个上面设置有摩擦系数高于所述端面(的摩擦系数)的涂层。

在第二种(另选)实施方式中,环柱(cylinder)和外筒的端面中的至少一个上面包含有至少一处突起,所述至少一处突起接合(/适配)(engaged)在形成于另外一个端面(/正面)(frontal face)上的形状与之互补的凹陷中。

在第三种实施方式中,环柱和外筒的端面(/正面)(frontal face)中至少有一个上面设置有磨擦系数高于所述端面的涂层,并且,这些端面中至少有一个上面包含有至少一处突起,所述至少一处突起接合(/适配)在形成于另外一个端面上的形状与之互补的凹陷中。

采用这种设计,在上驱操作过程中,环柱较少受到外筒的径向膨胀的影响。

此外,通过在环柱与外筒之间采用涂层(/包衣)(coating)和/或永久性的机械联结(/机械抓紧/机械离合)(mechanical clutch),这两个部件之间的连接能够实现近乎或者等同于传统液压联接装置的力矩传输能力。

如果需要,环柱的末期加工可以在液压联接装置被装配之前实施,从而避免使用滚筒轴(/假轴)(dummy shaft)。

例如,涂层的摩擦系数至少等于0.3,优选至少等于0.45。

采用这种设计,还可以预见,所述环柱和外筒可以采用不同的材料,例如,这些材料具有不同的材料特性。作为另外一种选择,所述环柱和外筒也可以由同种材料制成,但展现出不同的机械特性。例如,所述机械特性可依(材料的)尺寸和热处理而不同。

环柱可以在径向上突出于外筒的外表面之外,例如,在环柱包含法兰或者(轮)齿之类的外部构件的情况下。然而,作为另外一种选择,也可以预见,所述环柱偏向于外筒的外表面的径向内侧(radially offset inward)或者与外筒的外表面平齐。

在一种实施方式中,螺母包含主体部和鼻突(/鼻部/鼻)(nose)。其中,鼻突具有缩小的外径,在轴向上突向外筒。

在优选情况下,所述装置包含在径向上介于(/嵌配在)(interposed)内筒与螺母鼻突之间的第一密封件和在径向上介于(/嵌配在)环柱与鼻突之间的第二密封件。

作为另外一种选择,螺母上也可以设置有单独一个密封件,该密封件具有与内筒接触的内侧边缘和与环柱接触的外侧边缘。在这种情况下,螺母可以不设置所述的鼻突。这种密封件可被紧固在螺母的端面上,在轴向上面向所述的外筒。

所述装置还可以包含在轴向上设置在外筒与环柱之间的至少一个密封件。

具有优势的是,所述腔室在径向上被限定在内筒的锥形外表面与环柱的内孔之间。所述腔室可在轴向上被限定在螺母与外筒之间。

在优选情况下,所述外筒,抑或所述环柱或螺母,可以在其厚度中(/壁厚层中)(made into its thickness)设置有至少一条注入通道(/注射管道)(injectionconduit),所述注入通道开口于(opening into)所述的腔室。

通过阅读以下具体实施方式的详细描述,本发明及其优势将会被更好地理解。这些具体实施方式以非限制性示例的方式给出,并且在附图中予以显示,其中:

附图说明

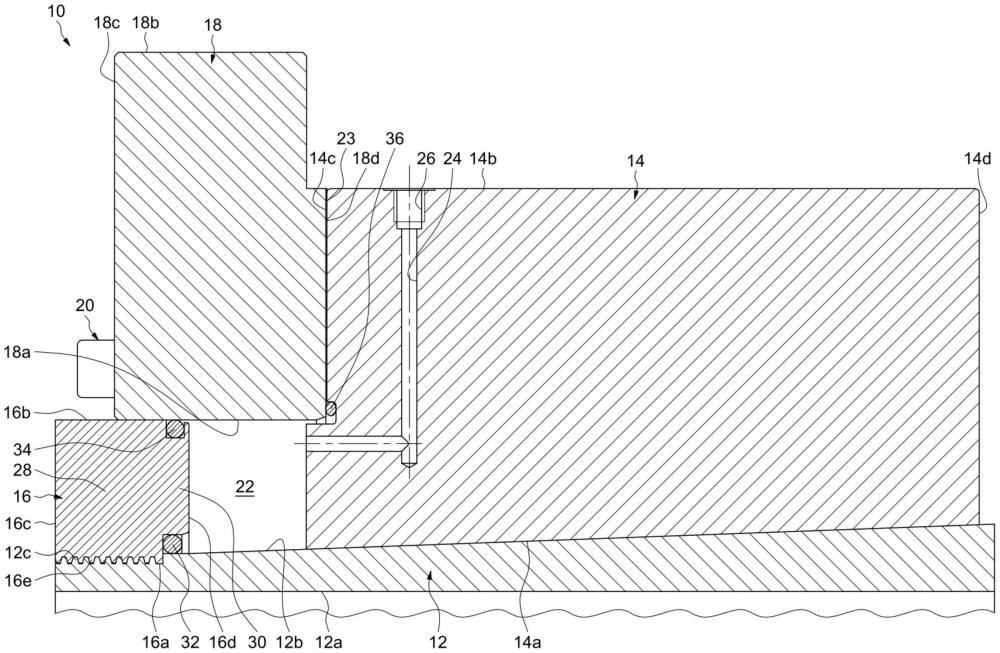

-图1为本发明第一实施例中的液压联接装置的局部截面图;以及

-图2为本发明第二实施例中的液压联接装置的局部截面图。

具体实施方式

图1所示液压联接装置10包含环形的内筒12、装配在内筒上的环形的外筒14、以及旋拧(/螺接)(screwed)在内筒上的环形的活塞(/滑块)(piston)或者螺母16。

如后文描述,装置10还包含紧固在外筒14上的独立制成(/分开制成/独立形成)(made separately)的环形圆柱(以下简称“环柱”)18。

内筒12包含有圆柱形的内表面(或称“内孔”)12a和在径向上与内孔12a反向相对的锥形外表面12b。内筒12还在其轴向上的一端设置有径向外突的外螺纹12c。在图示的实施例中,外螺纹12c在径向上偏向(offset)锥形外表面12b的内侧。

外筒14包含锥形内表面14a,该锥形内表面14a与内筒的锥形外表面12b匹配,并且装配在该锥形外表面12b上。外筒14还包含在径向上与其锥形内表面14a反向的外表面14b。外筒14还包含在轴向上限定锥形内表面14a和外表面14b的两个反向的第一和第二端面(/正面)(frontal faces)14c、14d。

如前所述,环柱(cylinder)18独立于外筒14制成。环柱18在径向上环绕内筒12。环柱18还在径向上围绕由外筒14空出(未覆盖)的(left free)内筒的锥形外表面12b。环柱18还在径向上局部围绕螺母16。环柱18在轴向上突出于外筒的端面14c之外(/环柱18在轴向上相对于外筒的端面14c突出)。环柱18在径向上突出于外筒的外表面14b之外。这里,螺母16部分接合(/适配)(engaged)在环柱18中。作为另外一种选择,螺母16也可以完全接合(/适配)在环柱18中。螺母16与环柱18之间形成有微小的径向间隙。

环柱18被装配成轴向抵靠外筒的端面14c。环柱18被固定在外筒14上。在图示的实施例中,装置10包含多根紧固螺丝20,将环柱18紧固在外筒14上。螺丝20在圆周方向上间隔分开,优选以规则的(/等距的)(regularly)方式间隔分开。螺丝20在轴向上穿过环柱18。各螺丝20均接合在形成在外筒端面14c上的螺纹孔中(未显示)。

环柱18包含圆柱形内表面(或称“内孔”)18a和在径向上与所述内孔18a反向的外表面18b。外表面18b在径向上偏出(offset)外筒的外表面14b之外。

环柱18还包含在轴向上限定其内孔18a和外表面18b的两个反向对设的第一和第二端面18c、18d。端面18d在轴向上抵靠外筒的端面14c。

如后文描述,环柱在端面18d上设置有高摩擦涂层23,该涂层23具有高于端面18d的摩擦系数。

螺母16也包含圆柱形内表面(或称“内孔”)16a和在径向上与所述内孔16a反向的圆柱形外表面16b。螺母16还包含在轴向上限定其内孔16a和外表面16b的两个反向对设的第一和第二端面(/正面)(frontal faces)16c、16d。

如前所述,螺母16与环柱18之间设置有微小的径向间隙,该径向间隙被设置在螺母的外表面16b与环柱的内孔18a之间。螺母的内孔16a中设置有内螺纹16e,与内筒的外螺纹12c接合。

螺母16、外筒14、内筒12和环柱18一起限定出环形的液压腔(以下简称“腔室”)22,该腔室22在轴向上由螺母16和外筒14限定。更准确地讲,腔室22在轴向上由螺母的端面16d和外筒的端面14c限定。腔室22在径向上由内筒12和环柱18限定。更准确地讲,腔室22在径向上由环柱的内孔18a与内筒的锥形外表面12b限定。

腔室22被意图用于注入油或者类似的液体。为此目的,外筒14的厚度(/壁厚层)(thickness)中设有注入通道24。注入通道24的第一端开口于腔室22,注入通道24的第二端开口在外筒的端面14c上。外筒的外表面14b上设置有注入孔26,注入孔26与注入通道24的与第一端反向设置的第二端相连。作为另外一种选择,注入通道24和注入孔26也可以被设置在螺母16或者环柱18上。

外筒14还可以设有额外的注入通道(未显示),用于能够在内、外筒的锥形外表面和内表面12b、14a之间构建油膜。

在图示的实施例中,螺母16包含主体部28和鼻突部(以下简称“鼻突”)30。所述鼻突30具有缩小的外径,在轴向上突向外筒14。在图示的实施例中,主体部28与鼻突30一体构成。作为另外一种选择,鼻突30也可以独立于主体部28制成。螺母的主体部28限定出内孔16a、外表面16b和端面16c,鼻突30限定出端面16d。

装置10还包含在径向上介于(/嵌配在)(interposed)内筒外表面12b与螺母鼻突30之间的第一环形密封件32和在径向上介于(/嵌配在)环柱内孔18a与鼻突30之间的第二密封件34。密封件32在径向上接触鼻突30和内筒外表面12b。密封件32可以接触内筒外表面12b的圆柱形或者锥形部分。密封件34在径向上接触鼻突30和环柱内孔18a。密封件32、34不突出于螺母端面16d之外(/密封件32、34不相对于螺母的端面16d突出)。在图示的实施例中,密封件32、34具有环形的截面形状。作为另外一种选择,密封件32、34也可以具有其他形状。

装置10还包含在轴向上设于外筒14与环柱18之间的额外的密封件36。该密封件36在轴向上设于外筒端面14c与环柱端面18d之间。

密封件32~36分别被设置为用于避免油从腔室22分别经过螺母16与内筒12之间、螺母16与环柱18之间、以及环柱18与外筒14之间泄漏(/逸出)(escape)。

如前所述,环柱在端面18d上设置有涂层23,该涂层23具有高于端面18d的摩擦系数。涂层23可以被喷涂在端面18d上。在图示的实施例中,涂层23部分覆盖端面18d,涂层23仅覆盖端面18d在轴向上接触外筒端面14c的部分。涂层23在轴向上接触端面14c。作为另外一种选择,涂层23也可以覆盖环柱的整个端面18d。

涂层23的摩擦系数至少等于0.3,优选至少等于0.45。例如,摩擦系数的范围可以介于0.3和0.6之间。涂层23的硬度可以至少等于700HV。例如,涂层23的表面粗糙度范围介于3μm和4μm之间。涂层23的厚度范围介于0.02mm和0.04mm之间。在一种实施方式中,涂层23可以是一种碳化钨(硬质合金)涂层。作为另外一种选择,也可以预见其他摩擦力增强涂层。涂层可以采用等离子喷涂技术予以实现。

在本实施例中,涂层23被设置在环柱端面18d上。作为另外一种选择,涂层23也可以被设置在外筒端面14c上。涂层23可以覆盖整个端面14c,也可以覆盖该端面14c与环柱端面18d形成轴向接触的部分。在这种另选实施方式中,涂层23在轴向上接触环柱的端面18d。

作为一种候选方案,涂层也可以同时被设置在环柱端面18d和外筒端面14c上。在这种情况下,两个涂层在轴向上彼此接触。

在图2所示的实施例中,同样的部件被赋予相同的附图标记。该图示实施例与前述实施例的不同之处在于,环柱的端面18d包含多处突起40,这些突起40突入形成在外筒端面14c上的形状与它们互补的凹陷42中。

突起40在圆周方向上间隔分布,优选以规则的(/均等的)方式间隔分布。各突起40均沿轴向延伸。每一个突起40都接合(/适配)在与其形状互补的一个凹陷42之中。在图示的实施例中,突起40与环柱一体构成。形成在外筒端面14c上的每一个凹陷42的形状都与环柱上相应突起40的形状互补。每一个凹陷42都在轴向上从端面14c向内延伸。

形成在环柱上的每一个突起40均位于形成在外筒上的相应的凹陷42之中。每一个突起40都完全容纳在相应的凹陷42内。突起40与凹陷42形成永久的机械联结(mechanicalclutch),通过过盈配合将环柱18与外筒14连接起来。

在图示的实施例中,突起40形成在环柱的端面18d上,凹陷42形成在外筒的端面14c上。作为另外一种选择,也可以预见相反的结构,使突起40形成在外筒的端面14c上,使凹陷42形成在环柱的端面18d上。在另外一种实施方式中,突起可以同时形成在端面18d和端面14c上,各自突入形成在端面14c或端面18d上的凹陷中。

在另外一种实施方式中,也可以预见,在环柱的端面18d和/或外筒的端面14c上形成有突起40的同时,还以前述涂层覆盖在这些端面中的至少一个上。