一种垂向高压油缸

文献发布时间:2024-01-17 01:26:37

技术领域

本发明属于液压油缸技术领域,具体是一种垂向高压油缸。

背景技术

现在大多数工程机械液压油缸使用一段时间后由于材料磨损普遍存在微量油液渗漏的问题,长时间积累后会出现大片油泥,加重了产品清洁维护的负担,且对环境污染严重。为了有效保护产品与环境,只能缩短油缸产品寿命进行更换,产品可靠性低。另一面,由于油缸未进行循环注油排气,油缸内油液可能存在气泡,使用过程中可能会出现油缸运行卡滞和振动现象,对油缸零部件及密封件冲击大,进一步缩短使用寿命,很难满足对刚度和动态性能具有较高要求的工况。

发明内容

本发明的目的在于提供一种垂向高压油缸,以解决上述现有技术中提出的问题。

提供一种垂向高压油缸,包括:

缸体,所述缸体的两端分别设置有上支撑座以及下支撑座,所述下支撑座远离上支撑座一端设置有缸座且缸座内部形成集油腔,所述缸体的侧壁内部贯穿有若干回油通道;

活塞杆,所述活塞杆活动贯穿上支撑座以及下支撑座;

密封组件,所述密封组件设置于活塞杆与上支撑座以及下支撑座之间,所述密封组件、活塞杆以及上支撑座之间形成回油腔,所述回油通道一端与集油腔连通且另一端与回油腔连通。

作为本发明进一步的方案:所述密封组件包括高压密封件以及骨架油封,所述高压密封件设置于活塞杆与上支撑座靠近缸体内腔的一端之间,所述骨架油封设置于回油腔的内部,所述回油腔与回油通道之间的连通口位于骨架油封与高压密封件之间。

作为本发明进一步的方案:所述缸座的侧壁设置有呼吸阀。

作为本发明进一步的方案:所述缸座的侧壁设置有排油螺钉。

作为本发明进一步的方案:所述高压密封件沿缸体的内腔向外依次布置有第一斯特封、活塞杆支撑环以及第二斯特封,所述第一斯特封所用材料为聚四氟乙烯,所述活塞杆支撑环所用材料为聚四氟乙烯青铜复合材料,所述第二斯特封所用材料为聚安酯橡胶材料。

作为本发明进一步的方案:所述骨架油封所用材料为丁腈橡胶,所述骨架油封的密封唇口以钢丝弹簧作为施力元件。

作为本发明进一步的方案:所述活塞杆的活塞与缸体之间设置有格莱圈以及支撑环,所述格莱圈所用材料为聚四氟乙烯,所述支撑环所用材料为聚四氟乙烯青铜复合材料。

作为本发明进一步的方案:所述上支撑座远离缸体内腔的一端与活塞杆之间设置有内置防尘圈以及外置防尘套。

作为本发明进一步的方案:所述缸体的内腔通过活塞杆的活塞分隔为上腔体以及下腔体,所述缸体位于上腔体的侧壁设置有上腔体排气阀,所述活塞杆内部贯穿有排气通道,所述排气通道远离缸体内腔的一端连通有下腔体排气阀且另一端与下腔体连通。

与现有技术相比,本发明的有益效果在于:

当油缸内的液压油泄漏至回油腔内时,液压油通过回油通道流至缸座的集油腔内统一收集,有效缓解了高压油缸的外部漏油情况,避免了环境污染。

附图说明

为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。

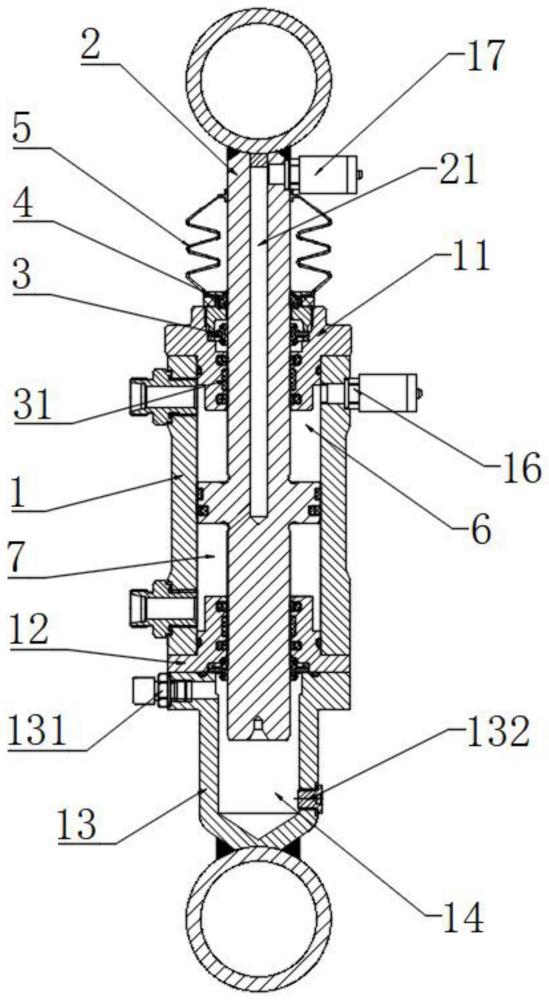

图1为一种垂向高压油缸的剖面结构示意图;

图2为一种垂向高压油缸的侧视剖面结构示意图;

图3为图2中A区域的放大示意图;

图4为图2中B区域的放大示意图。

图中:1、缸体;11、上支撑座;111、回油腔;12、下支撑座;13、缸座;131、呼吸阀;132、排油螺钉;14、集油腔;15、回油通道;16、上腔体排气阀;17、下腔体排气阀;2、活塞杆;21、排气通道;22、格莱圈;23、支撑环;3、密封组件;31、高压密封件;311、第一斯特封;312、活塞杆支撑环;313、第二斯特封;32、骨架油封;4、内置防尘圈;5、外置防尘套;6、上腔体;7、下腔体。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明,即所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1-4所示,本发明实施例中,包括缸体1、活塞杆2以及密封组件3,缸体1的两端分别设置有上支撑座11以及下支撑座12,下支撑座12远离上支撑座11的一端设置有缸座13且缸座13内部形成集油腔14,缸体1的侧壁内部贯穿有若干回油通道15。活塞杆2活动贯穿上支撑座11以及下支撑座12,密封组件3设置于活塞杆2与上支撑座11以及下支撑座12之间,密封组件3、活塞杆2以及上支撑座11之间形成回油腔111,回油通道15一端与集油腔14连通且另一端与回油腔111连通。

缸体1内灌注有液压油,活塞杆2与缸体1间隙配合并在缸体1内作往复运动,高压密封件31用于密封缸体1防止高压液压油从高压密封件31处泄漏,骨架油封32用于密封经高压密封件31处泄漏的低压微油膜,防止外部泄漏。由于缸体1与活塞杆2之间长期保持着相对滑动状态,高压液压油很难避免从高压密封组件31处泄漏。因此在环形的回油腔111处绕周向设置有若干回油通道15,回油通道15与回油腔111连通。当液压油进入回油腔111内时,泄漏的液压油从回油通道15处流至缸座13的集油腔14内部收集,防止液压油泄漏至外部。

请参阅图3所示,密封组件3包括高压密封件31以及骨架油封32,高压密封件31设置于活塞杆2与上支撑座11靠近缸体1内腔的一端之间,骨架油封32设置于活塞杆(2)与上支撑座(11)之间靠近回油腔(111)的外侧,回油腔111与回油通道15之间的连通口位于骨架油封32与高压密封件31之间,由此在活塞杆2与上支撑座11、下支撑座12之间由内到外设置了高压密封件31与骨架油封32组成的串联密封系统。高压密封件31通过上支撑座11与活塞杆2之间的压力夹持固定,并通过压力增强高压密封件31的防泄漏效果。当液压油进入回油腔111后,通过骨架油封32再次进行阻挡,并及时将液压油通过回油腔111导流至回油通道15内,达到长期保持高压油缸零外泄漏的效果。

高压密封件31沿缸体1的内腔向外依次布置有第一斯特封311、活塞杆支撑环312以及第二斯特封313。第一斯特封311所用材料为聚四氟乙烯,通过聚四氟乙烯制成的第一斯特封311具有抗压强度高、滑动和耐磨性好以及抗挤压性能好等特点,它允许很薄的润滑油膜通过,保证密封所必要的润滑,延长了使用寿命。活塞杆支撑环312所用材料为聚四氟乙烯青铜复合材料,具有承载能力高,耐磨性能好、寿命长以及摩擦力小的特点,避免缸体1与上支撑座11以及下支撑座12剧烈摩擦。第二斯特封313所用材料为聚安酯橡胶材料,耐磨性好,密封效果好。第一斯特封311和第二斯特封313两道密封圈均以O形圈作为施力元件,提高密封性能,补偿密封件磨损。

骨架油封32所用材料为丁腈橡胶,骨架油封32的密封唇口以钢丝弹簧作为施力元件。骨架油封32是一种低压密封圈,对活塞杆2的追随性好,能长期保证低压(一个大气压作用)密封零泄漏,且使用寿命长。

请参阅图1所示,缸座13的侧壁设置有呼吸阀131,通过回油通道15以及呼吸阀131可将高压密封件31与骨架油封32之间压力与大气联通,降低骨架油封32的密封压力,保证骨架油封32外密封工作可靠性,同时可以通过回油通道15将高压密封件31泄漏油膜收集在缸体1的集油腔14内。

缸座13的侧壁设置有排油螺钉132,排油螺钉132可定期维护放油,避免外泄漏造成维护困扰与环境污染。

请参阅图4所示,活塞杆2中部的活塞与缸体1之间间隙同轴配合并且设置了活塞密封组件。活塞密封组件包括有格莱圈22以及支撑环23。格莱圈22所用材料为聚四氟乙烯,格莱圈22具有双向密封功能,抗压强度高,滑动和耐磨性能好,抗挤压性好,以O形圈为施力元件,提高密封性能,补偿密封件磨损。支撑环23所用材料为聚四氟乙烯青铜复合材料,具有承载能力高、耐磨性能好、寿命长以及摩擦力小的特点,避免活塞与缸体1剧烈摩擦。

请参阅图1和图3所示,上支撑座11远离缸体1内腔的一端与活塞杆2之间设置有内置防尘圈4以及外置防尘套5。外置防尘套5采用天然橡胶材料,可跟随活塞杆2拉伸压缩运动,防止沙石破坏活塞杆2表面以及破坏内部密封件,在活塞杆2和上支撑座11同轴设置了内置防尘圈4,防止尘土进入油缸破坏密封件,提高油缸可靠性。

缸体1的内腔通过活塞杆2的活塞分隔为上腔体6以及下腔体7,缸体1位于上腔体6的侧壁设置有上腔体排气阀16,活塞杆2内部贯穿有排气通道21,排气通道21远离缸体1内腔的一端连通有下腔体排气阀17且另一端与下腔体7连通。

请参阅图1所示,在上腔体6的内腔一侧通过螺纹连接有上油腔油口接头,在另一侧连接上腔体排气阀16,在下腔体7的内腔一侧通过螺纹连接有下油腔油口接头,在活塞杆2远离缸体1内腔的一端螺纹连接有下腔体排气阀17。通过此设置,油缸垂向安装过程中,上油腔油口接头注油时,对上腔体排气阀16抽真空排气进而实现对上腔体6循环注油排气;下油腔油口接头注油时,对下腔体排气阀17抽真空排气进而实现对下腔体7循环注油排气,彻底消除油缸内气泡,提高油缸刚度和动态性能。

以上内容仅仅是对本发明结构所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。