一种单向阀同轴集成的补偿阀

文献发布时间:2024-01-17 01:27:33

技术领域

本发明属于负载敏感多路阀领域,尤其涉及一种负载敏感多路阀中的单向阀同轴集成的补偿阀。

背景技术

负载敏感多路阀是多路阀的一种,在工程机械的液压系统上广泛使用,其结构简单,零部件少,方便布局,是中小微挖机上最常用的多路阀。

补偿阀是负载敏感多路阀的关键零部件,用以实现压力的补偿功能;而负载单向阀往往与补偿阀配套使用,用以防止负载压力倒灌到P口。

负载单向阀与补偿阀配套使用,因此两者的布局往往影响着负载敏感多路阀的整体布局,对于负载敏感多路阀的阀体体积和重量有很大的影响。

现有补偿阀和负载单向阀在负载敏感多路阀的排布,如力士乐SX12型LUDV型多路阀、力士乐SX14、SX14S型多路阀,如图8和图9所示,一个补偿阀与两个负载单向阀分别独立布置,且布置在阀体的不同部位。基本的工作原理是,当多路阀的主阀芯换向后,P口油液经主阀芯7进入到CN口,CN口油液作用于补偿阀,推动补偿阀芯,使补偿阀打开,P口油液经补偿阀的上部流出,进入到LS流道,补偿阀就可发挥补偿功能。随着P口油液继续增加,当CN口压力大于负载压力时,负载单向阀打开,P口油液依次经过主阀芯7、CN口进入补偿阀,从补偿阀的中部流出后依次经过负载单向阀、中间桥路60和主阀芯7进入到A/B口。

现有的补偿阀和负载单向阀在功能上互为独立,没有联动动作,响应速度快,但占用较多的安装位置,导致负载敏感多路阀的阀体所需结构较大,不利于在中小微挖机上使用。

发明内容

本发明的目的在于,提供一种单向阀同轴集成的补偿阀。本发明在集成补偿阀功能和负载单向阀、保留补偿阀功能和负载单向阀功能互为独立、响应速度快的基础上,具有安装位置需求低、可降低多路阀阀体体积、降低多路阀成本的优点。

本发明的技术方案:一种单向阀同轴集成的补偿阀,包括阀套,阀套的底部设有阀芯孔,阀芯孔的上部设有用于连通LS腔的第一油孔,阀芯孔内设有位于第一油孔下方的补偿阀芯,阀套的下方设有管状的锥阀芯,锥阀芯套在补偿阀芯的外侧,锥阀芯与阀套之间设有弹簧;

补偿阀芯的底面上设有用于连通CN口的盲孔,盲孔的上端设有第二油孔,补偿阀芯的侧壁上设有与盲孔连接的第三油孔,第三油孔位于第二油孔的下方。

前述的单向阀同轴集成的补偿阀中,所述阀套的上端设有孔用弹性挡圈。

前述的单向阀同轴集成的补偿阀中,所述阀芯孔的上端径向向外延伸而形成环形槽,第一油孔位于环形槽的侧壁上,所述补偿阀芯的上端面设有突出部,突出部的顶面上设有十字形的油槽。

前述的单向阀同轴集成的补偿阀中,所述第三油孔有多个,围绕补偿阀芯的轴线周向分布。

前述的单向阀同轴集成的补偿阀中,所述阀套的外侧设有密封圈。

前述的单向阀同轴集成的补偿阀中,至少有一个第三油孔的顶部设有节流凹槽。

前述的单向阀同轴集成的补偿阀中,所述锥阀芯的下端设有球面。

前述的单向阀同轴集成的补偿阀中,所述阀套的下端面设有环形的沟槽。

与现有技术相比,本发明将负载单向阀与补偿阀集合在了一起,并同轴布置,负载单向阀的阀芯(锥阀芯)和补偿阀的阀芯(补偿阀芯)独立,使单向阀功能和补偿阀功能的实现互为独立,保留现有负载单向阀与补偿阀独立布置响应速度快的优点,但极大的减少了安装位置需求,设置在多路阀上时,能降低多路阀的体积,从而适合在中小微挖机上使用。

进一步的,锥阀芯的下端设置球面,使锥阀芯与多路阀的阀体可以形成球铰接,当锥阀芯轻微偏斜的时候,锥阀芯依然能与阀体保持紧密贴合,保持良好的密封性,有效防止A/B口油液回流P口,单向功能好。

进一步的,通过在阀套下端设置环形的沟槽,使阀套下端内外壁厚较薄,在中间桥路的油压作用下,阀套下端张开,内外侧分别贴合补偿阀芯和阀体,有效减小配合间隙,形成了良好的密封效果。沟槽的作用相当于两个分别设置在阀套内外侧的密封圈,可以减少密封圈数量,不但降低了成本,而且使阀套与补偿阀芯之间的摩擦力较小,提高补偿阀芯的移动速度,补偿阀的响应速度快。

进一步的,本发明采用孔用弹性挡圈将补偿阀固定在多路阀的阀体插孔内。常用的方式是如图8一样,利用螺堵进行固定,螺堵上设置O型圈,缺点是同一增加插孔直径,同时增加插孔长度,导致阀体的高度和厚度均增加,不适合在中小微挖机上使用。而采用孔用弹性挡圈固定补偿阀时,孔用弹性挡圈的安装体积小、重量轻、成本低,可有效降低阀体高度和厚度要求,使多路阀适合在中小微挖机上使用更具有优势。

现有的中小微挖机,特别是6吨以下的小挖及微挖,使用的补偿阀阀体厚度很薄,阀体厚度限制了安装补偿阀的插孔直径,如果简单的将现有的两个负载单向阀与补偿阀集成在一起,无疑会增加插孔直径,较大直径的插孔无法设置在阀体上,这也是为什么现有中小微挖机的补偿阀和负载单向阀分别独立布置的原因,但分别独立布置时,所需负载单向阀有两个数量多,成本增加,且配套需要的插孔数量增加,不利于阀体布局,并会增加阀体体积和重量,也不是特别适合在中小微挖机的多路阀上使用。本发明通过将锥阀芯与补偿阀芯同轴设置,一个锥阀芯实现了两个负载单向阀的功能,即负载单向阀的数量从两个缩减为一个,减少了成本,负载单向阀的插孔与补偿阀的插孔共用,有利于阀体布局,可缩小阀体体积和重量,适合在中小微挖机的多路阀上使用,经计算,本发明可使阀体高度降低25%以上,阀体重量减少12%以上,整体成本下降明显。

综上所述,本发明在集成补偿阀功能和负载单向阀、保留补偿阀功能和负载单向阀功能互为独立、响应速度快的基础上,具有安装位置需求低、可降低多路阀阀体体积,进而降低多路阀成本的优点。

附图说明

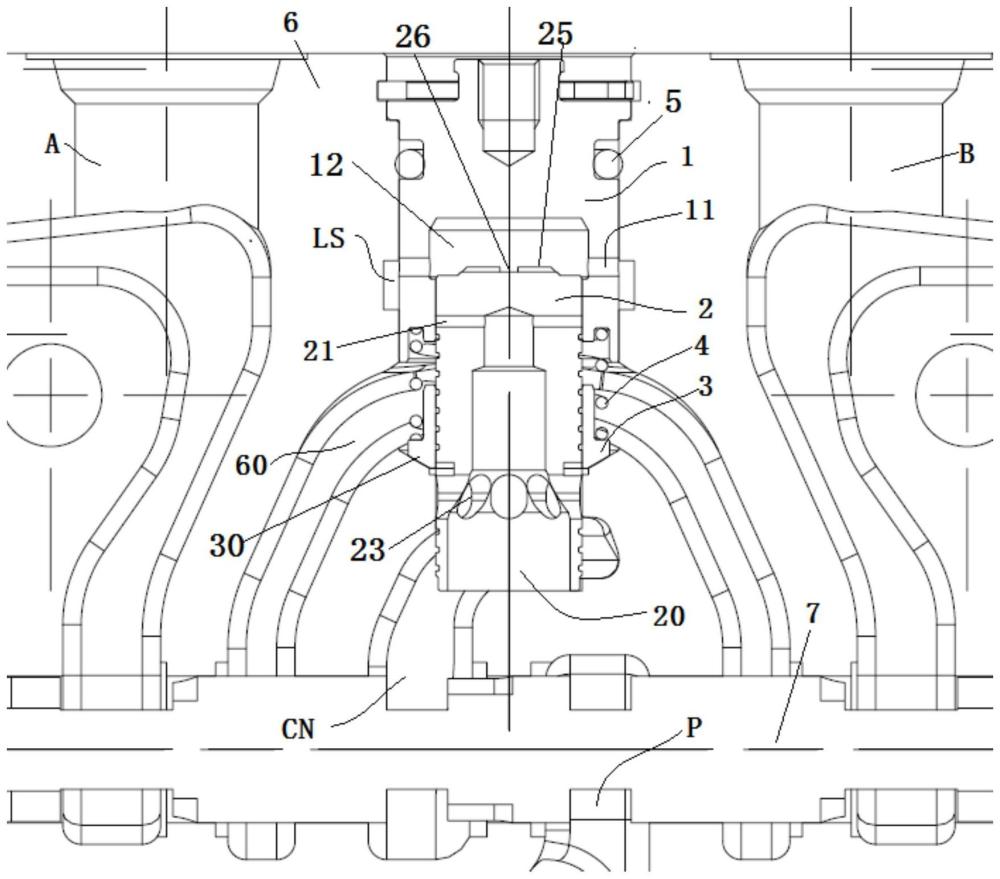

图1是本发明在负载敏感多路阀中的示意图。

图2是补偿阀芯的正视图。

图3是补偿阀芯的立体图。

图4是锥阀芯的正视图。

图5是阀套的正视图。

图6是阀套的立体图。

图7是LSV液控负载敏感多路阀的液压原理图。

图8是现有多路阀的正视图。

图9是现有多路阀的左视图。

附图中的标记为:1-阀套,2-补偿阀芯,3-锥阀芯,4-弹簧,5-密封圈,6-阀体,7-主阀芯,10-阀芯孔,11-第一油孔,12-环形槽,13-沟槽,20-盲孔,21-第二油孔,22-节流凹槽,23-第三油孔,24-孔用弹性挡圈,25-突出部,26-油槽,30-球面,60-中间桥路。

具体实施方式

下面结合附图和实施例对本发明作进一步的说明,但并不作为对本发明限制的依据。

实施例。一种单向阀同轴集成的补偿阀,如图1所示,包括阀套1,阀套1的底部设有阀芯孔10,阀芯孔10的上部设有用于连通LS腔的第一油孔11,阀芯孔10内设有位于第一油孔11下方的补偿阀芯2,阀套1的下方设有管状的锥阀芯3(实际就是负载单向阀的阀芯),锥阀芯3套在补偿阀芯2的外侧,锥阀芯3与阀套1之间设有弹簧4。

补偿阀芯2的底面上设有用于连通CN口的盲孔20,所述盲孔20为台阶盲孔,盲孔20的上端设有第二油孔21,补偿阀芯2的侧壁上设有与盲孔20连接的第三油孔23,第三油孔23位于第二油孔21的下方。

所述阀套1的上端设有孔用弹性挡圈24。

所述阀芯孔10的上端径向向外延伸而形成环形槽12,第一油孔11位于环形槽12的侧壁上,所述补偿阀芯2的上端面设有突出部25,突出部25的顶面上设有十字形的油槽26。

所述第三油孔23有多个,围绕补偿阀芯2的轴线周向分布,至少有一个第三油孔23的顶部设有节流凹槽22,节流凹槽22的高度对应于锥阀芯3的底面。

所述阀套1的外侧设有密封圈5。

所述锥阀芯3的下端径向向外延伸,并在延伸部分的下端设有球面30。

所述阀套1的下端面设有环形的沟槽13。

补偿阀设置于负载敏感多路阀时,负载敏感多路阀的阀体6上开设插孔,阀套1通过孔用弹性挡圈24固定在插孔内,第一油孔11连通阀体6内的LS腔(所述LS腔是LS流道的一部分),盲孔20连通阀体6的CN口,锥阀芯3位于中间桥路60的进油端,锥阀芯3下端的球面30抵接阀体6内部的锥面上,与阀体6之间形成球面30对锥面(锥面在阀体6的内部形成)的密封配合,从而封堵中间桥路,实现单向阀功能。阀套1与阀体6之间间隙配合密封,密封圈5进一步保证油液不会对外渗漏,阀套1与补偿阀芯2之间间隙配合。

工作原理:当多路阀的主阀芯7换向后,P口油液经主阀芯7进入到CN口,进入CN口的油液分为两部分。首先,CN口油液作用于补偿阀芯2,推动补偿阀芯2向上运动,直到补偿阀芯2受到阀套1限制而停止运动,此时,第二油孔21与环形槽12连通,CN口很小一部分油液通过盲孔20、第二油孔21、环形槽12、第一油孔11进入到LS流道,发挥补偿阀功能。

其次,补偿阀芯2向上运动,补偿阀芯2下端的第三油孔23打开,油液作用于锥阀芯3下方,CN油道的油液压力大于负载压力时,CN油道的油液克服弹簧4的弹力并推动锥阀芯3向上移动,CN口的油液进入中间桥路,再通过主阀芯7进入A/B口。

多个补偿阀复合动作时,多路主阀芯换向,其中负载压力最大联的补偿阀芯完全打开,其压力油液进入LS流道,LS流道压力作用其他联补偿阀芯,其他联的负载压力相对较低,其补偿阀芯下端压力较低,补偿阀芯向下运动,补偿阀芯因此产生节流,从而憋高CN口油道的压力,直到CN口油道的压力与LS腔油道的压力一致达到平衡。即此时所有工作联的阀芯后面(即CN口油道)的压力都与LS腔油道压力相等,即所有联主阀芯前后压差相同,通过阀芯的流量与主阀芯开口面积成正比,与负载大小无关。