泵体组件、压缩机和空调器

文献发布时间:2023-06-19 09:24:30

技术领域

本申请涉及空气调节技术领域,具体涉及一种泵体组件、压缩机和空调器。

背景技术

家用空调器中,性能、噪声及可靠性是影响家用空调使用的最重要的几大因素。而压缩机又是家用空调器中的核心部件,其吐油率对家用空调器的性能、噪声及可靠性均存在影响。

在制冷系统循环运行过程中,冷冻油通常会随压缩机循环冷媒排出压缩机,流向冷凝器,冷冻油会滞留在系统换热器的管内壁上,而由于油膜的导热系数小,使得空调整体换热性能下降。压缩机内部泵体零件也会因为缺少冷冻油的润滑而增加磨耗,导致压缩机效率以及可靠性下降。

同时在压缩机低频运行时由于排气温度较低,气态冷媒在压缩机内部容易液化,与冷冻油互溶,油液大量聚集在压缩机电机上腔,随着压缩机间歇性排气,大量液体无法回到压缩机油池而被带到系统,导致压缩机吸气帯液,压缩腔滑片脱离进而产生“哒哒音”的噪声。

压缩机排气带油和过量泵油是压缩机排油量较高的主要原因,现行常规方式是在压缩机内部排气流过的转子上端布置挡油或分离机构,将排到转子上腔的润滑油从冷媒中分离出来,并通过定子切边间隙、定子线包间隙回流回到油池中。

现阶段中压缩机排气经过电机的排气通道,采用转子挡油板的油分离方式,需要转子上设置有相当流通面积的转子流通孔,设置的转子流通孔会降低转子强度,尤其在高速运行条件下,转子强度难以保证,同时转子流通孔也一定程度上影响电机效率。

发明内容

因此,本申请要解决的技术问题在于提供一种泵体组件、压缩机和空调器,能够有效实现对压缩机排气的油气分离,同时保证电机转子的结构强度,保证电机的工作效率。

为了解决上述问题,本申请提供一种泵体组件,包括曲轴、上法兰和旋转分离器,上法兰套设在曲轴外,上法兰上设置有排气口,旋转分离器罩设在排气口外,旋转分离器能够与曲轴一同转动。

优选地,旋转分离器的上端安装在曲轴上,旋转分离器的下端与上法兰之间形成第一流通通道。

优选地,旋转分离器包括第一回转段和第二回转段,第一回转段安装在曲轴上,第二回转段连接在第一回转段上,第二回转段远离第一回转段的一端与上法兰之间形成第一流通通道。

优选地,第二回转段的母线与曲轴的中心轴线之间的夹角小于第一回转段的母线与曲轴的中心轴线之间的夹角。

优选地,曲轴上设置有中心孔以及位于上法兰轴向外侧的第一径向孔,第一径向孔与中心孔连通,旋转分离器罩设在第一径向孔外,第一径向孔位于旋转分离器与上法兰之间。

优选地,泵体组件还包括消声器,消声器罩设在排气口外,旋转分离器罩设在消声器外。

优选地,消声器的顶部设置有第二流通通道,消声器的内腔通过第二流通通道与旋转分离器的内腔连通;和/或,消声器安装在上法兰上。

优选地,泵体组件还包括分离罩,分离罩罩设在旋转分离器外,并对进入分离罩内的流体进行油气分离。

优选地,分离罩安装在上法兰上,分离罩包括位于顶端的排气通道和位于底部的回油通道。

根据本申请的另一方面,提供了一种压缩机,包括泵体组件,该泵体组件为上述的泵体组件。

优选地,压缩机还包括驱动电机,驱动电机包括电机转子,电机转子上设置有转子流通孔,转子流通孔的出口端设置有转子挡油结构。

根据本申请的另一方面,提供了一种空调器,包括上述的泵体组件或上述的压缩机。

本申请提供的泵体组件,包括曲轴、上法兰和旋转分离器,上法兰套设在曲轴外,上法兰上设置有排气口,旋转分离器罩设在排气口外,旋转分离器能够与曲轴一同转动。该泵体组件通过在上法兰的排气口外罩设旋转分离器,并使得旋转分离器随曲轴一同转动,可以利用旋转分离器的旋转作用形成旋转离心分离,可有效的分离排气中所含有的润滑油,提高油气分离效率,由于该结构能够在冷媒进入电机转子之前进行油气分离,因此无需电机转子设置流通孔,或者能够大幅度减小电机转子上的流通孔面积,能够保证转子高速运行时的结构强度,保证电机的工作效率。

附图说明

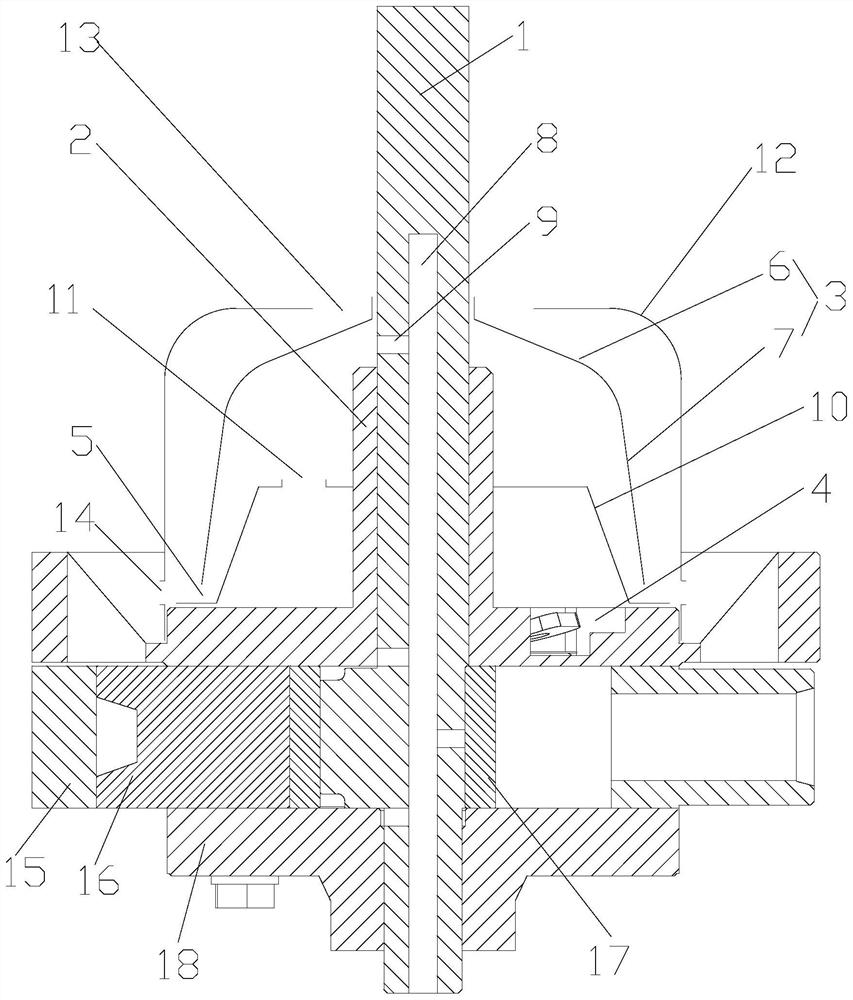

图1为本申请实施例的泵体组件的剖视结构示意图;

图2为本申请实施例的泵体组件的曲轴的剖视结构示意图;

图3为本申请实施例的泵体组件的冷媒流动结构示意图。

附图标记表示为:

1、曲轴;2、上法兰;3、旋转分离器;4、排气口;5、第一流通通道;6、第一回转段;7、第二回转段;8、中心孔;9、第一径向孔;10、消声器;11、第二流通通道;12、分离罩;13、排气通道;14、回油通道;15、气缸;16、滑片;17、滚子;18、下法兰;19、短轴出油孔;20、偏心部出油孔;21、长轴出油孔。

具体实施方式

结合参见图1至图3所示,根据本申请的实施例,泵体组件包括曲轴1、上法兰2和旋转分离器3,上法兰2套设在曲轴1外,上法兰2上设置有排气口4,旋转分离器3罩设在排气口4外,旋转分离器3能够与曲轴1一同转动。

该泵体组件通过在上法兰2的排气口4外罩设旋转分离器3,并使得旋转分离器3随曲轴1一同转动,可以利用旋转分离器3的旋转作用形成旋转离心分离,可有效的分离排气中所含有的润滑油,提高油气分离效率,由于该结构布置在电机下腔,能够在冷媒进入电机转子之前进行油气分离,因此无需电机转子设置流通孔,或者能够大幅度减小电机转子上的流通孔面积,保证转子高速运行时的结构强度,保证电机的工作效率。

旋转分离器3的上端安装在曲轴1上,旋转分离器3的下端与上法兰2之间形成第一流通通道5。旋转分离器3的下端与上法兰2之间所形成的第一流通通道5位于旋转分离器3的下端,冷媒与润滑油的混合流体从上法兰2的排气口4处排出后,会撞击在旋转分离器3的内壁上,利用气体和液体惯性的不同实现第一次分离,之后由于旋转分离器3是随曲轴1一同转动,因此混合流体会在旋转分离器3的转动离心作用下实现第二次分离,从而实现流体中的润滑油和冷媒气体的有效分离,提高分离效果。

为了避免旋转分离器3安装在曲轴1上,对曲轴1的转动产生不平衡,旋转分离器3采用回转体结构,回转体结构的顶部与曲轴1之间实现密封连接,底部与上法兰2之间形成第一流通通道5。第一流通通道5可以为环形通道,也可以为沿周向分布的多个孔,或者为其它形状的流通通道。

旋转分离器3包括第一回转段6和第二回转段7,第一回转段6安装在曲轴1上,第二回转段7连接在第一回转段6上,第二回转段7远离第一回转段6的一端与上法兰2之间形成第一流通通道5。

第二回转段7的母线与曲轴1的中心轴线之间的夹角小于第一回转段6的母线与曲轴1的中心轴线之间的夹角。

本实施例中的旋转分离器3采用分段式结构,使得第一回转段6与第二回转段7形成不同角度的分离结构,可以在旋转分离器3的旋转分离过程中,再次利用第一回转段6与第二回转段7的结构区别对流体进行油气分离,进一步提高油气分离效率。

在本实施例中,旋转分离器3通过过盈配合的方式与曲轴1相连,在曲轴1的转动作用下带动旋转分离器3一起旋转,产生离心作用。旋转分离器3例如为环形板。

曲轴1上设置有中心孔8以及位于上法兰2轴向外侧的第一径向孔9,第一径向孔9与中心孔8连通,旋转分离器3罩设在第一径向孔9外,第一径向孔9位于旋转分离器3与上法兰2之间。中心孔8为与油池连通的油孔,第一径向孔9此处作为与曲轴1上的中心孔8连通的出气孔,用于将中心孔8内的冷媒与润滑油的混合流体排出,由于旋转分离器3罩设在第一径向孔9外,且第一径向孔9位于旋转分离器3与上法兰2之间,因此从第一径向孔9流出的过量泵油同样会排入到旋转分离器3内,由旋转分离器3进行油气分离。

因此,本申请中的旋转分离器3能够同时对冷媒排气以及过量泵油产生油气分离效果,从而有效避免润滑油随冷媒流动至循环管路的问题。

曲轴1上还设置有短轴出油孔19、偏心部出油孔20和长轴出油孔21,其中短轴出油孔19用于对短轴所在侧的泵体组件进行输油润滑,偏心部出油孔20用于对偏心部所在位置的泵体组件进行输油润滑,长轴出油孔21用于对长轴所在侧的泵体组件进行输油润滑。

泵体组件还包括消声器10,消声器10罩设在排气口4外,旋转分离器3罩设在消声器10外,并与消声器10的外壁之间围成过流通道,能够供分离后的冷媒气体和油滴从旋转分离器3内流出提供流动路径。

消声器10的顶部设置有第二流通通道11,消声器10的内腔通过第二流通通道11与旋转分离器3的内腔连通。本实施例中的第二流通通道11开口朝向旋转分离器3的顶部,因此从排气口4排出的混合流体在经消声器10进行消声之后,从消声器10顶部的第二流通通道11处流动至旋转分离器3顶部的内壁上,然后在旋转分离器3的旋转离心作用下进行油气分离。

消声器10安装在上法兰2上,且消声器10的底部与上法兰2之间形成密封连接,使得从上法兰2的排气口排出的冷媒和润滑油只能够经第二流通通道11进入到旋转分离器3内,从而保证了从消声器10排出的流体的油气分离效果。

泵体组件还包括分离罩12,分离罩12罩设在旋转分离器3外,并对进入分离罩12内的流体进行油气分离。

分离罩12安装在上法兰2上,分离罩12包括位于顶端的排气通道13和位于底部的回油通道14。

分离罩12采用筒状结构,一端套设在曲轴1上,并且与曲轴1之间形成环形开口,避免曲轴1的转动对分离罩12产生影响,另一端安装在上法兰2上,并与上法兰2之间形成回油通道。上述的环形开口形成分离罩12与曲轴1之间的排气通道13。

分离罩12主要用于引导冷媒气体以及分离出的润滑油的循环路径,分离出的润滑油在重力作用下累计在分离罩12的下部,通过分离罩12上设置的回油通道14流出分离罩12回到油池中,而冷媒气体则通过分离罩12与旋转分离器3顶部或者分离罩12与曲轴之间围成的排气通道13排出分离罩12外。

泵体组件还包括气缸15、滚子17、滑片16和下法兰18,气缸15、滚子17和滑片16设置在上法兰2和下法兰18之间。其中气缸15、滚子17和滑片16共同围绕形成月牙形压缩腔,曲轴1的旋转运动带动滚子17沿气缸15的内壁旋转做功,并使滑片16做往复运动,进而引起容积的变化,使冷媒实现进气、压缩、排气过程。当冷媒从泵体压缩腔经上法兰2上的排气口4排出后,经消声器10消声后排出。

本申请通过采用上述的泵体结构,能够对从排气口4排出的冷媒以及润滑油进行有效的油气分离,由于该油气分离结构设置在电机下腔,因此能够在冷媒与润滑油形成的混合流体进入到电机之前,进行油气分离,因此可以无需在电机的定转子上布置流通孔,从而无需考虑定转子因开孔导致的性能下降及强度不足的问题。

即使在压缩机处于低频运行状态,由于冷媒与润滑油所形成的混合流体被限制在电机下腔,因此即便产生气态冷媒液化有与润滑油互溶的问题,互溶的流体也无法到达电机上腔,因此不会产生在压缩机的间歇性排气作用下导致大量液体无法回到压缩机油池而被排入到循环管路的问题,也能够避免由于压缩机吸气带液导致的压缩腔滑片脱离,进而产生“哒哒音”的噪声的问题。

根据本申请的实施例,压缩机包括泵体组件,该泵体组件为上述的泵体组件。

压缩机还包括驱动电机,驱动电机包括电机转子,电机转子上设置有转子流通孔,转子流通孔的出口端设置有转子挡油结构。

在本实施例中,为了进一步提高压缩机运行过程中的油气分离效果,同时采用了电机下腔的旋转分离结构和转子挡油结构,能够形成多级分离效果,极大地提高油气分离效果,同时,由于电机下腔的旋转分离器3所形成的旋转分离结构的存在,因此在电机转子上开设的转子流通孔的面积可以大幅减小,从而避免对电机转子的结构强度造成较大影响,能够有效保证在压缩机高速运行条件下的电机转子结构强度,保证电机的运行效率。

根据本申请的实施例,空调器包括上述的泵体组件或上述的压缩机。

本领域的技术人员容易理解的是,在不冲突的前提下,上述各有利方式可以自由地组合、叠加。

以上仅为本申请的较佳实施例而已,并不用以限制本申请,凡在本申请的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本申请的保护范围之内。以上仅是本申请的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本申请技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本申请的保护范围。

- 一种压缩机泵体组件、压缩机及空调器

- 压缩机曲轴、泵体组件、转子式压缩机及空调器