弹性蓄能密封组件

文献发布时间:2023-06-19 09:24:30

技术领域

本发明涉及密封技术领域,尤其涉及一种弹性蓄能密封组件。

背景技术

密封装置是保证机械设备正常运转的重要结构,主要用于控制机械结构的泄漏行为,保证机械结构的安全正常运行。例如,在流体输送及相关设备中,密封性能要求高,密封装置的密封性能尤为关键。

在流体输送及相关设备中,密封方式通常采用弹簧蓄能密封圈进行密封。其中,弹性蓄能密封圈包括U形夹套以及位于U形夹套内的弹簧。弹簧蓄能密封圈的安装方式通常有两种,一种是U形夹套的开口朝向系统流体介质一侧,以利用流体介质压力实现自紧;另一种是U形夹套的开口背离系统流体介质一侧,避免弹簧与流体介质接触。

但是,U形夹套的开口朝向系统流体介质一侧,使得弹簧与流体介质直接接触,易发生晶间腐蚀和应力腐蚀,从而降低密封装置的密封效果和使用寿命;而U形夹套的开口背离系统流体介质一侧不能利用流体介质压力自紧,无法于高压下保证密封性。

发明内容

本发明提供一种弹性蓄能密封组件,以解决弹簧蓄能密封圈的U形夹套的开口朝向系统流体介质一侧,使得弹簧与流体介质直接接触,易发生腐蚀;而U形夹套的开口背离系统流体介质一侧不能利用流体介质压力自紧,无法于高压下保证密封性的技术问题。

为了解决上述技术问题,本发明采用如下技术方案:

本发明提供一种弹性蓄能密封组件,其包括第一弹性夹套、第二弹性夹套以及弹性件;所述第一弹性夹套的一端与所述第二弹性夹套的一端连接,所述第一弹性夹套的另一端设置有第一容纳槽,且所述第一容纳槽的开口朝向流体一侧;所述第二弹性夹套的另一端设置有第二容纳槽,且所述第二容纳槽的开口背离流体一侧;所述弹性件位于所述第二容纳槽内,且所述弹性件与所述第二容纳槽的侧壁抵接。

作为本发明上述弹性蓄能密封组件的一种改进,所述第一弹性夹套包括第一夹套本体,所述第一夹套本体的一端与所述第二弹性夹套的一端连接,所述第一夹套本体的另一端间隔设置有第一内唇边和第一外唇边,所述第一内唇边、所述第一夹套本体以及所述第一外唇边围成所述第一容纳槽。

作为本发明上述弹性蓄能密封组件的一种改进,所述第一内唇边、所述第一夹套本体以及所述第一外唇边为一体成型的一体件。

作为本发明上述弹性蓄能密封组件的一种改进,所述第二弹性夹套包括第二夹套本体,所述第二夹套本体的一端与所述第一弹性夹套的一端连接,所述第二夹套本体的另一端间隔设置有第二内唇边和第二外唇边,所述第二内唇边、所述第二夹套本体以及所述第二外唇边围成所述第二容纳槽。

作为本发明上述弹性蓄能密封组件的一种改进,所述第二内唇边、所述第二夹套本体以及所述第二外唇边为一体成型的一体件。

作为本发明上述弹性蓄能密封组件的一种改进,所述第二弹性夹套与所述第一弹性夹套为一体成型的一体件。

作为本发明上述弹性蓄能密封组件的一种改进,所述第一弹性夹套和所述第二弹性夹套粘接或者热熔连接。

作为本发明上述弹性蓄能密封组件的一种改进,所述弹性蓄能密封组件还包括外壳体,所述外壳体套设在所述第一弹性夹套和所述第二弹性夹套的外侧,且在所述第一弹性夹套和所述第二弹性夹套套设在待密封件外侧时,所述第一弹性夹套和所述第二弹性夹套被夹紧在所述待密封件和所述外壳体之间。

作为本发明上述弹性蓄能密封组件的一种改进,所述外壳体包括环形套以及分别设置在所述环形套两端的第一挡边和第二挡边,所述第一挡边与所述第一弹性夹套相对,且所述第一挡边与所述第一容纳槽具有流体流通间隔;所述第二挡边与所述第二弹性夹套相对。

作为本发明上述弹性蓄能密封组件的一种改进,所述弹性件为金属弹簧。

本发明提供的弹性蓄能密封组件,其包括第一弹性夹套、第二弹性夹套以及弹性件;其中,第一弹性夹套和第二弹性夹套连接,且第一弹性夹套的第一容纳槽开口朝向流体一侧,使得在密封时流体介质能够进入第一容纳槽内,并且借助流体介质的压力使得第一弹性夹套产生弹性变形,以夹紧在待密封件上,提高密封性性能;并且,第二弹性夹套的第二容纳槽开口朝向背离流体介质一侧,即,第二容纳槽的开口与第一容纳槽的开口相反,并且;在第二容纳槽内设置有弹性件,弹性件与第二容纳槽的侧壁抵接,低压时弹性件的弹性恢复力使得第二弹性夹套产生弹性变形,以夹紧在待密封件上,进一步提高密封性能;此外,弹性件与流体介质无接触,避免弹性件被腐蚀,进而提高弹性件的使用寿命。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对本发明实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一部分实施例,这些附图和文字描述并不是为了通过任何方式限制本公开构思的范围,而是通过参考特定实施例为本领域技术人员说明本公开的概念,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

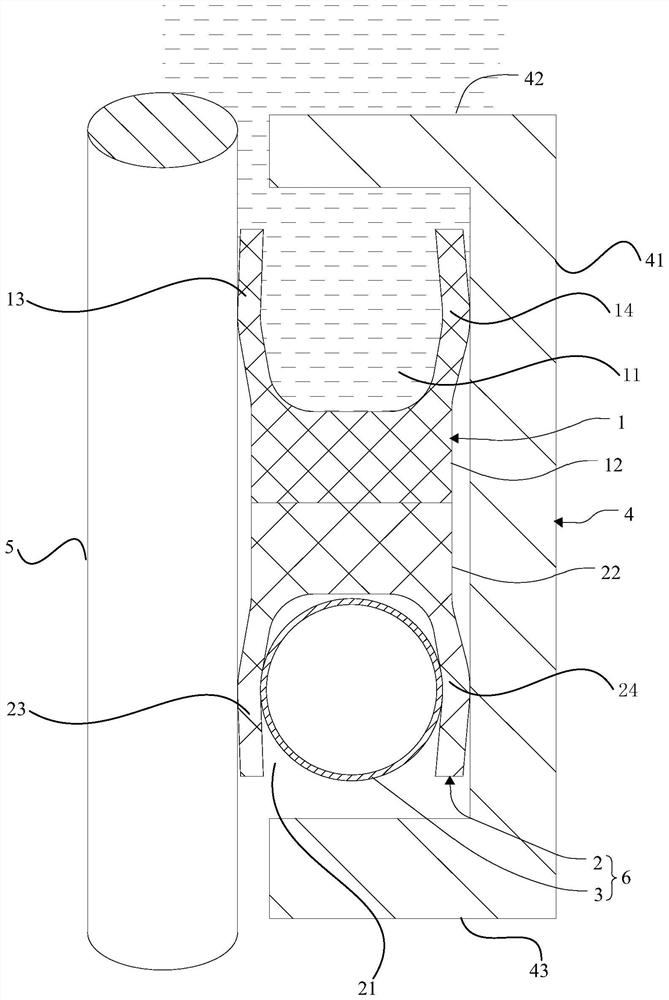

图1为本发明实施例提供的一种弹性蓄能密封组件安装结构示意图;

图2为本发明实施例提供的一种弹性蓄能密封组件的仰视图;

图3为本发明实施例提供的一种弹性蓄能密封组件的俯视图。

附图标记说明:

1:第一弹性夹套;11:第一容纳槽;

12:第一夹套本体;13:第一内唇边;

14:第一外唇边;2:第二弹性夹套;

21:第二容纳槽;22:第二夹套本体;

23:第二内唇边;24:第二外唇边;

3:弹性件;4:外壳体;

41:环形套;42:第一挡边;

43:第二挡边;5:圆柱;

6:弹簧蓄能密封圈。

具体实施方式

现有技术中,对于流体输送及相关设备,密封方式通常采用弹簧蓄能密封圈进行密封。其中,弹性蓄能密封圈包括U形夹套以及位于U形夹套内的弹簧。弹簧蓄能密封圈的U形夹套的开口朝向系统流体介质一侧,使得弹簧与流体介质直接接触,易发生腐蚀;而U形夹套的开口背离系统流体介质一侧不能利用流体介质压力自紧,无法于高压下保证密封性的技术问题。

有鉴于此,本发明提供一种弹性蓄能密封组件,其通过背向布置第一弹性夹套和第二弹性夹套的容纳槽,实现高压下第一弹性夹套借助流体介质压力自紧密封,低压下第二弹性夹套和弹性件借助弹性件弹性力密封,提高密封性能;且将弹性件与流体介质分开,提高了弹性件的使用寿命。

下面详细描述本发明的实施例,所描述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

首先需要说明的是:在本发明中,密封方式转换临界压力为弹性蓄能密封组件正常工作时,由于流体介质压力作用,第一弹性夹套1开始产生变形,并向两侧扩张时的流体介质压强;低压为低于密封方式转换临界压力的流体介质压力值;高压为等于或高于密封方式转换临界压力的流体介质压力值。弹性蓄能密封组件可以应用在多种流体介质压力下,例如,弹性蓄能密封组件可以应用在流体介质压力为低压的情况;再例如,弹性蓄能密封组件也可以应用在流体介质压力为高压的情况。

图1为本发明实施例提供的一种弹性蓄能密封组件安装结构示意图;图2为本发明实施例提供的一种弹性蓄能密封组件的仰视图;图3为本发明实施例提供的一种弹性蓄能密封组件的俯视图。

如图1所示,本发明提供一种弹性蓄能密封组件,其包括第一弹性夹套1、第二弹性夹套2以及弹性件3;第一弹性夹套1的一端与第二弹性夹套2的一端连接,第一弹性夹套1的另一端设置有第一容纳槽11,且第一容纳槽11的开口朝向流体一侧;第二弹性夹套2的另一端设置有第二容纳槽21,且第二容纳槽21的开口背离流体一侧;弹性件3位于第二容纳槽21内,且弹性件3与第二容纳槽21的侧壁抵接。

第一弹性夹套1的一端和第二弹性夹套2的一端连接,其连接方式可以有多种,例如,采用粘合剂将第一弹性夹套1和第二弹性夹套2粘接起来;再例如,采用热气体焊接方式将第一弹性夹套1和第二弹性夹套2焊接起来。

第一弹性夹套1的另一端设置有第一容纳槽11,第一容纳槽11的开口朝向流体介质一侧,且第一容纳槽11用于容纳流体介质。第一容纳槽11的开口形状可以有多种,例如,参照图1,第一容纳槽11的开口形状为U形;再例如,第一容纳槽11的开口形状为矩形;还例如,第一容纳槽11的开口形状为半椭圆形。

第二弹性夹套2的另一端设置有第二容纳槽21,第二容纳槽21的开口背离流体介质一侧,第二容纳槽21与流体介质无直接接触,第二容纳槽21用于容纳弹性件3。第二容纳槽21的开口形状可以有多种,例如,参照图1,第二容纳槽21的开口形状为U形;再例如,第二容纳槽21的开口形状还可以为矩形;还例如,第二容纳槽21的开口形状还可以为半椭圆形等。第一容纳槽11和第二容纳槽21的开口形状可以相同,也可以不同,例如,第一容纳槽11和第二容纳槽21的开口形状均为U形;再例如,第一容纳槽11的开口形状为U形,第二容纳槽21的开口形状为矩形。

第一弹性夹套1和第二弹性夹套2的材质可以有多种,例如,聚四氟乙烯、聚偏氟乙烯、聚醚醚酮等。第一弹性夹套1和第二弹性夹套2的材质可以相同,也可以不同,例如,第一弹性夹套1和第二弹性夹套2的材料均为聚四氟乙烯;再例如,第一弹性夹套1的材料为聚四氟乙烯,第二弹性夹套2的材料为聚偏氟乙烯。

第二容纳槽21内设置有弹性件3,弹性件3抵接在第二容纳槽21的内侧壁上。弹性件3可以采用具有良好的塑性、高的弹性极限、抗拉强度和疲劳强度,且弹性性能稳定,受时间和温度的影响小的弹性件;弹性件3可以为金属弹性件,例如,弹性件3为金属弹簧;弹性件3也可以为非金属弹性件,例如,弹性件3为橡胶弹性件。

本发明的工作原理为:参照图1,流体介质压力处于低压状态时,第二弹性夹套2在弹性件3的作用下朝两侧扩张,使第二弹性夹套2与待密封件紧贴,从而实现密封;流体介质压力处于高压状态时,第一弹性夹套1的第一容纳槽11容纳有流体介质,第一弹性夹套1在流体介质的作用下朝两侧扩张,第一弹性夹套1与待密封件紧贴,从而实现密封。

第一弹性夹套1和第二弹性夹套2连接,且第一弹性夹套1的第一容纳槽11开口朝向流体一侧,使得在密封时流体介质能够进入第一容纳槽11内,并且借助流体介质的压力使得第一弹性夹套1产生弹性变形,以夹紧在待密封件上,提高密封性性能;并且,第二弹性夹套2的第二容纳21槽开口朝向背离流体一侧,即,第二容纳槽21的开口与第一容纳槽11的开口相反,并且;在第二容纳槽21内设置有弹性件3,弹性件3与第二容纳槽21的侧壁抵接,低压时弹性件3的弹性恢复力使得第二弹性夹套2产生弹性变形,以夹紧在待密封件上,进一步提高密封性能;此外,弹性件3与流体介质无接触,避免弹性件3被腐蚀,进而提高弹性件3的使用寿命。

在上述实施例的基础上,第一弹性夹套1包括第一夹套本体12,第一夹套本体12的一端与第二弹性夹套2的一端连接,第一夹套本体12的另一端间隔设置有第一内唇边13和第一外唇边14,第一内唇边13、第一夹套本体12以及第一外唇边14围成第一容纳槽11。

第一弹性夹套1通过第一夹套本体12与第二弹性夹套2连接。第一夹套本体12与第二弹性夹套2相连的一端,其端面可以为光滑的表面,也可以为毛化处理过的粗糙表面,例如,当第一夹套本体12与第二弹性夹套2采用热熔连接时,其端面可以为光滑表面,也可以为粗糙表面;再例如,当第一夹套本体12与第二弹性夹套2采用粘合剂粘接时,其端面为粗糙表面,以增加接触面积,从而使粘接更牢固。

第一夹套本体12的另一端设置有第一内唇边13和第一外唇边14,第一内唇边13和第一外唇边14分别位于第一夹套本体12另一端的两侧,且第一内唇边13和第一外唇边14的形状、大小可以分别相同。

结合图1,以待密封件为圆柱5为例说明第一弹性夹套1的工作原理。流体介质压力处于高压状态时,在第一容纳槽11内的流体介质的挤压作用下,第一内唇边13朝圆柱5产生弹性变形,第一外唇边14背离圆柱5产生弹性变形,使第一弹性夹套1与圆柱5紧贴,从而实现密封。

参照图1和图3,第一内唇边13、第一夹套本体12以及第一外唇边14为一体成型的一体件。

第一内唇边13、第一夹套本体12以及第一外唇边14可以通过多种方式加工,使之一体成型。例如,通过注塑成型、挤出成型、压制成型、吹塑成型等,本发明实施例对此不做限定。

第一内唇边13、第一夹套本体12以及第一外唇边14一体成型,不仅简化生产工艺,还使得第一内唇边13与第一夹套本体12、第一外唇边14与第一夹套本体12之间无连接边界,有利于提高第一弹性夹套1的密封性和使用寿命,避免在流体介质压力作用下第一内唇边13和第一夹套本体12、第一外唇边14和第一夹套本体12之间出现缝隙而影响密封性。

参照图1,第二弹性夹套2包括第二夹套本体22,第二夹套本体22的一端与第一弹性夹套1的一端连接,第二夹套本体22的另一端间隔设置有第二内唇边23和第二外唇边24,第二内唇边23、第二夹套本体22以及第二外唇边24围成第二容纳槽21。

第二弹性夹套2通过第二夹套本体22与第一弹性夹套1连接。第二夹套本体22与第一弹性夹套1相连的一端,其端面可以为光滑的表面,也可以为毛化处理过的粗糙表面,例如,当第一夹套本体12与第二弹性夹套2采用热熔连接时,其端面可以为光滑表面,也可以为粗糙表面;再例如,当第一夹套本体12与第二弹性夹套2采用粘合剂粘接时,其端面为粗糙表面,以增加接触面积,从而使粘接更牢固。

第二夹套本体22的另一端设置有第二内唇边23和第二外唇边24,第二内唇边23和第二外唇边24分别位于第二夹套本体22另一端的两侧,且第二内唇边23和第二外唇边24的形状、大小可以分别相同。

参照图1,以待密封件为圆柱5为例说明第二弹性夹套2的工作原理。流体介质压力处于低压状态时,第二容纳槽21受到背离流体介质方向的挤压作用,第二内唇边23朝圆柱5产生弹性变形,第二外唇边24背离圆柱5产生弹性变形,使第二弹性夹套2与圆柱5紧贴,从而实现密封。

参照图1、图2,第二内唇边23、第二夹套本体22以及第二外唇边24为一体成型的一体件。

第二内唇边23、第二夹套本体22以及第二外唇边24可以通过多种方式加工,使之一体成型。例如,通过注射成型、挤出成型、压制成型、吹塑成型等,本发明实施例对此不做限定。

第二内唇边23、第二夹套本体22以及第二外唇边24一体成型,不仅简化生产工艺,还使得第二内唇边23与第二夹套本体22、第二外唇边24与第二夹套本体22之间无连接边界,有利于提高第二弹性夹套2的密封性和使用寿命,避免在流体介质压力作用下第二内唇边23和第二夹套本体22、第二外唇边24和第二夹套本体22之间出现缝隙。

在一些实施例中,第二弹性夹套2与第一弹性夹套1为一体成型的一体件。

第二弹性夹套2与第一弹性夹套1一次成型,可以通过多种方式加工,例如,通过注射成型、挤出成型、压制成型、吹塑成型等。一次成型有利于提高生产效率;且第二弹性夹套2与第一弹性夹套1之间无连接边界,改善产品的美观度。

在一些实施例中,第一弹性夹套1和第二弹性夹套2粘接或者热熔连接。

参照图1,第一弹性夹套1和第二弹性夹套2分别单独加工,第一弹性夹套1与第二弹性夹套2相接触的连接面,可以为光滑的表面,也可以为毛化处理过的粗糙表面,通过表面毛化处理有利于提升表面的粘接性能;第二弹性夹套2与第一弹性夹套1相接触的连接面,可以为光滑的表面,也可以为毛化处理过的粗糙表面。例如,第一弹性夹套1与第二弹性夹套2相接触的连接面、第二弹性夹套2与第一弹性夹套1相接触的连接面均为光滑的表面;再例如,第一弹性夹套1与第二弹性夹套2相接触的连接面为光滑面,第一弹性夹套1与第二弹性夹套2相接触的连接面为粗糙面。

第一弹性夹套1和第二弹性夹套2之间的连接方式可以有多种,包括粘接和热熔连接,但不限于粘接和热熔连接。例如,第一弹性夹套1与第二弹性夹套2之间通过溶剂黏接;再例如,第一弹性夹套1与第二弹性夹套2之间采用热气体焊接等。

第一弹性夹套1和第二弹性夹套2分别单独加工,即,第一弹性夹套1和第二弹性夹套2为单独的个体。参照图1,第二弹性夹套2里设置有弹性件3,第二弹性夹套2与弹性件3组成弹簧蓄能密封圈6。也就是说,弹簧蓄能密封圈6可以选用现有的弹簧蓄能密封圈,降低加工成本。

在一些实施例中,弹性蓄能密封组件还包括外壳体4,外壳体4套设在第一弹性夹套1和第二弹性夹套2的外侧,且在第一弹性夹套1和第二弹性夹套2套设在待密封件外侧时,第一弹性夹套1和第二弹性夹套2被夹紧在待密封件和外壳体4之间。

参照图1,本发明中的待密封件包括圆柱5。第一弹性夹套1和第二弹性夹套2沿圆柱5轴向排列,第一弹性夹套1和第二弹性夹套2位于圆柱5和外壳体4之间。

由于外壳体4套设在第一弹性夹套1和第二弹性夹套2的外侧,外壳体4直接与流体介质接触,可以在外壳体4表面进行涂层处理,一方面可以提高外壳体4内表面的光滑度,使第一弹性夹套1与外壳体4、第二弹性夹套2与外壳体4贴合更加紧密;另一方面镀上耐腐蚀的涂层,延长外壳体4的使用寿命。

本发明实施例设置外壳体4,由于在第一弹性夹套1和第二弹性夹套2排列在圆柱5的一侧时,第一弹性夹套1和第二弹性夹套2被夹紧在圆柱5和外壳体4之间,使得第一弹性夹套1和第二弹性夹套2两侧受到的挤压力平衡,第一弹性夹套1和第二弹性夹套2两侧分别有来自圆柱5、外壳体4的支撑,使得弹性蓄能密封组件能承受更大的流体介质压力。

参照图1,外壳体4包括环形套41以及分别设置在环形套41两端的第一挡边42和第二挡边43,第一挡边42与第一弹性夹套1相对,且第一挡边42与第一容纳槽11具有流体流通间隔;第二挡边43与第二弹性夹套2相对。

第一挡边42位于环形套41朝向圆柱5的一侧,第一挡边42的一端朝向流体介质,第一挡边的另一端朝向第一弹性夹套1。第一挡边42与第一容纳槽11具有流体介质流通间隔,第一挡边42直接与流体介质直接接触。流体介质可以为液体、化学制品和气体等,例如,流体介质可以为液压油;再例如,流体介质可以为氮气等。

第二挡边43位于环形套41朝向圆柱5的一侧,且第二挡边43与第二弹性夹套2相对。流体介质压力处于高压时,第一内唇边13与圆柱5、第一外唇边14与环形套41紧密贴合,对流体介质进行密封,第二挡边43不与流体介质接触;流体介质压力处于低压时,第二内唇边23与圆柱5、第二外唇边24与环形套41紧密贴合,且在弹性件3的弹性恢复力挤压下,第二内唇边23与圆柱5、第二外唇边24与环形套41之间的贴合更加紧密,第二挡边43也不与流体介质接触。

由于第一挡边42直接与流体介质接触,第一挡边42与环形套41为一体成型的一体件,进一步提高弹性蓄能密封组件的密封性;第二挡边43不直接与流体介质接触,第二挡边43与环形套41可以一次成型,第二挡边43也可以单独加工,再采用焊接、螺钉连接等方式与环形套41固定,更加适应生产条件。

参照图1,以待密封件为圆柱5为例说明本实施例的工作原理。流体介质压力处于低压时,第一挡边42可以有效防止第一弹性夹套1和第二弹性夹套2朝向流体介质流向的轴向位移;流体介质压力处于高压时,第二挡边43可以有效防止第一弹性夹套1和第二弹性夹套2背离流体介质流向的轴向位移。第一挡边42和第二挡边43的设置,限制了第一弹性夹套1和第二弹性夹套2的轴向移动,进一步提高了弹性蓄能密封组件的稳定性。

在一些实施例中,弹性件3为金属弹簧。

本发明中,弹性件3为金属弹簧,且金属弹簧结构可以为多种类型,例如O形、V形、U形、H形等;对于弹簧材料要能在装配后提供足够的弹性力,以在流体介质压力为低压时保证结构的密封性,弹簧材料可以为多种,例如65Mn碳素弹簧钢、304不锈钢等。弹性件3采用金属弹簧,弹性力较大,结构强度高。

参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。