动力传递装置

文献发布时间:2023-06-19 09:24:30

技术领域

本发明涉及动力传递装置。

背景技术

在专利文献1中,已经公开一种使用一对挡板来包围旋转部件即链轮的结构。

在专利文献2中,已经公开一种使用一对挡板来包围旋转部件即齿轮的结构。

专利文献2的挡板包围差动装置所具有的最终齿轮而设置。

在具有该最终齿轮的动力传递装置中,为了降低因旋转部件(最终齿轮)而产生的搅拌阻力,谋求燃油经济性的提高,原则上优选抑制油向被一对挡板包围的空间的侵入量。

另一方面,在油温极低的情况下会发生例外的状况。即,首先,当以动力传递装置整体观察时,从各通路向作为油泵的抽吸源的储油槽(油底壳)产生回油。接着,当油温降低时,油的粘度下降,且流动性下降。

因此,当油温降低时,作为动力传递装置整体,向作为油泵的抽吸源的储油槽(油底壳)的回油会减慢。

因此,需要在油温降低的情况下促进向储油槽的回油。

现有技术文献

专利文献

专利文献1:(日本)特开2012-102818号公报

专利文献2:(日本)专利5844019号公报

发明内容

本发明为一种动力传递装置,具有:

挡板部,其包括:一对挡板、以及在所述一对挡板之间的区域设置的密封部件;

旋转部件,其配置在被所述挡板部包围的空间即旋转部件室的内部;

油泵,其作为向所述旋转部件供给的润滑油的供给源;

油底壳,其贮存有作为所述油泵的抽吸源的油;

所述一对挡板的一方、所述一对挡板的另一方、或者所述密封部件的至少任意一个含有油温越低则越收缩的材质而构成,

所述挡板部设定为在规定油温以上时由所述密封部件对所述一对挡板之间的区域进行密封、且在不足所述规定油温时在所述一对挡板之间的区域形成有空隙的尺寸。

根据本发明,在油温降低的情况下,能够促进向储油槽的回油。

附图说明

图1是说明变速箱的主要部件的图。

图2是说明变速箱的挡板的配置的图。

图3是说明挡板的图。

图4是说明挡板的主体部的图。

图5是说明挡板的盖部的图。

图6是说明挡板的盖部的图。

图7是说明挡板的作用的图。

具体实施方式

下面,以动力传递装置是车辆用自动变速器1的情况为例说明本发明的实施方式。

图1是说明变速箱10的主要部件的图,是说明自动变速器1的变速箱10的差动装置的收纳部15周边的图。

图1(a)是从液力变矩器(未图示)侧观察变速箱10的图。图1(b)是图1(a)中的区域B的放大图。

需要说明的是,在图1中,使用阴影表示变速箱10中与变矩器壳体(未图示)的接合面、以及挡板4的外壁部62的纸面近前侧的端面。

图2是说明变速箱10的挡板4的配置的图。图2(a)是沿图1(a)的A-A线切割挡板4而表示的图,图2(b)是沿图1(b)的C-C线切割挡板4而表示的图。

在下面,以图1中的变速箱10的配置为基准,说明各结构主要部件的位置关系。

在如下的说明中记为“上侧(上部)”的情况,表示以自动变速器的设置状态为基准的铅垂线VL方向的上侧,记为“下侧(下部)”的情况,表示以自动变速器的设置状态为基准的铅垂线方向的下侧。

如图1所示,在变速箱10的下部设有差动装置的收纳部15。该收纳部15在未图示的液力变矩器侧(纸面近前侧)开口。

在收纳部15的中央部,可旋转地支承有差速器箱20。在差速器箱20的外周固定有从差速器箱20的旋转轴X1方向观察而形成为环状的最终齿轮25。

在最终齿轮25的外周,遍及围绕旋转轴X1的周向的整个周而形成有齿部250。

最终齿轮25的齿部250从旋转轴X1的径向观察,与旋转轴X1倾斜规定角度。最终齿轮25是倾斜地附有齿部250的斜齿轮。

减速齿轮35位于最终齿轮25的上侧。该减速齿轮35外周的齿部35a与最终齿轮25的齿部250啮合。

在变速箱10中,减速齿轮35围绕旋转轴X2可旋转地设置。减速齿轮35的旋转轴X2比最终齿轮25的旋转轴X1更靠近上侧,且与旋转轴X1平行地设置。

减速齿轮35被输入未图示的变速机构部的输出旋转而围绕旋转轴X2旋转。因此,减速齿轮35在外周所啮合的最终齿轮25利用从减速齿轮35传递的旋转驱动力,围绕旋转轴X1旋转。

在搭载有自动变速器1的车辆前进行驶时,最终齿轮25在图中顺时针方向CW(正转方向)上旋转。

从旋转轴X1方向观察,变速箱10的周壁部11形成为最终齿轮25的附近区域包围最终齿轮25的外周的弧状。

在周壁部11,在周向上隔着间隔而设有多个螺孔12。周壁部11的纸面近前侧的端面11a成为与包围液力变矩器(未图示)的变矩器壳体(未图示)的接合面。

在变速箱10中,在周壁部11的内侧设有覆盖最终齿轮25的侧面的壁部13。如图2(a)所示,壁部13比最终齿轮25更靠近图中的左侧,且以沿着最终齿轮25的侧面25a的方向设置。

在变速箱10设有挡板4(主体部5、盖部8、盖部9)(参照图1、图2、图3)。

挡板4跨越变速箱10中设有最终齿轮25的区域、以及设有从动链轮DS的区域而设置。

图3是说明挡板4(主体部5、盖部8、盖部9)的图。在图3中,由虚拟线表示最终齿轮25,并且在旋转轴X1方向上,将挡板4的各结构主要部件(主体部5、盖部8、盖部9)与最终齿轮25的位置错开来表示。

图4是说明挡板4的主体部5的图。图4(a)是从旋转轴X1方向观察主体部5的图。图4(b)是图4(a)的A-A剖视图。图4(c)是图4(a)的B-B剖视图。

需要说明的是,在图4(a)中,由虚拟线表示从动链轮DS的一部分,在图4(b)中,由虚拟线表示最终齿轮25,在图4(c)中,由虚拟线表示从动链轮DS与驱动轴SH的一部分。

如图3所示,挡板4具有:固定在变速箱10侧的主体部5、固定在变矩器壳体(未图示)侧的盖部8、以及固定在主体部5的盖部9。在本实施方式中,由低温时的线膨胀系数较大的聚合物材料形成挡板4。

当在主体部5组装盖部8时,在主体部5与盖部8之间形成有最终齿轮25的收纳室Sa(旋转体收纳室)(参照图2(a))。

当在主体部5组装盖部9时,在主体部5与盖部9之间形成有从动链轮Ds的收纳室Sb(旋转体收纳室)(参照图2(b))。

如图4(a)所示,挡板4的主体部5具有:覆盖最终齿轮25的侧面的第一盖部6、以及覆盖从动链轮DS的侧面的第二盖部7。

第一盖部6与第二盖部7通过树脂成型一体地形成。

从旋转轴X1方向观察,第一盖部6具有板状的基部60。

基部60在围绕旋转轴X1的周向上延伸,从旋转轴X1方向观察,基部60形成为圆弧状。

直至基部60的外周的外径R设定为比直至最终齿轮25的外周的半径r更大的半径。

如图2(a)所示,在变速箱10中,最终齿轮25的壁部13侧的侧面25a由第一盖部6的基部60覆盖。

如图4(a)所示,在基部60设有多个贯通孔68。贯通孔68各自在旋转轴X1方向上贯通基部60。

从旋转轴X1方向观察,贯通孔68各自在以旋转轴X1为中心的虚拟圆Im1上,在围绕旋转轴X1的周向上隔着间隔而设置。

挡板4的第一盖部6利用插通贯通孔68的螺栓(未图示),固定在变速箱10。

在基部60还设有包围贯通孔68的凹部66、以及凹槽67。

从旋转轴X1方向观察,凹部66形成为包围贯通孔68的圆形,凹部66各自向纸面进深侧凹进而形成。

如图4所示,从旋转轴X1方向观察,凹槽67向纸面进深侧凹进而形成。

凹槽6将在围绕旋转轴X1的周向上邻接的凹部66、66彼此连接。

从旋转轴X1方向观察,凹槽67形成为沿着所述虚拟圆Im1的弧状。

从旋转轴X1方向观察,基部60的一端601形成为以规定间隔包围在该一端601侧设置的贯通孔68的圆弧状。

基部60的另一端602形成为沿着在旋转轴X1的径向上延伸的线段La的直线状。在此,从旋转轴X1方向观察,线段La是与旋转轴X1正交且在旋转轴X1的径向上延伸的直线。

在基部60的内径侧的边缘设有向纸面近前侧突出的内壁部61。

在俯视中内壁部61形成为圆弧形状,内壁部61遍及围绕旋转轴X1的周向的全长,以大致相同的突出高度而设置。

在基部60的外径侧的边缘设有向纸面近前侧突出的外壁部62。

外壁部62设置在从基部60的长度方向的一端601侧至另一端602的范围内。

从旋转轴X1方向观察,外壁部62形成为沿着最终齿轮25的外周的圆弧状。

如图1(a)所示,在变速箱10中,在以自动变速器的设置状态为基准的铅垂线VL方向的下侧的区域贮存有机油OL。

挡板4使围绕旋转轴X1的周向上的外壁部62的一端62a与另一端62b为比机油OL的油面OL_level更靠近上侧而设置。

在外壁部62,在成为比机油OL的油面OL_level更下侧的位置设有油孔65(参照图3)。

油孔65在厚度方向(旋转轴X1的径向)上贯通外壁部62而设置。

如图3所示,外壁部62在旋转轴X1方向上具有规定的高度h1而设置。

设定使该外壁部62的高度h1为比旋转轴X1方向上的最终齿轮25的厚度W1更大的高度(h1>W1)。

因此,如图4(b)所示,从旋转轴X1的径向观察,在变速箱10的下侧,最终齿轮25的外周由以规定间隔(例如2mm)包围最终齿轮25的外壁部62覆盖。

在本实施方式中,在成为旋转轴X1方向的外壁部62的大致中间的位置设有油孔65。

如图4(b)所示,在外壁部62的外周设有带状肋体69。

带状肋体69由与构成主体部5(外壁部62、基部60)的原材料相同的、低温时的线膨胀系数较大的原材料形成。

需要说明的是,带状肋体69也可以由低温时的线膨胀系数比构成主体部5(外壁部62、基部60)的原材料大的原材料形成。

带状肋体69在围绕旋转轴X1的周向上,设置在从贯通孔68的附近至与第二盖部7分离的方向(图4(a)中的左向)的规定范围内。

设有该带状肋体69的区域在车辆前进行驶时的最终齿轮25的旋转方向上处于比油孔65更靠近下游侧,是由旋转的最终齿轮25撩起的机油OL的移动方向侧。

带状肋体69在外壁部62与基部60的边界部,跨越外壁部62与基部60而设置。

如图4(b)所示,带状肋体69具有:在外壁部62的外周一体地形成的变形促进部691、以及在基部60的背面一体地形成的底部692。

变形促进部691从外壁部62的外周向外以规定的厚度Wa(例如4mm)突出。变形促进部691在围绕旋转轴X1的周向上,设置在从油孔65的附近至外壁部62的另一端62b的附近的规定的角度范围内。

旋转轴X1方向上的变形促进部691的高度h2为变形促进部691的高度h1的大致一半。变形促进部691设置在外壁部62的端部62c(自由端)至与基部60侧(图4(b)中的左侧)分离的位置。

如图3所示,在变形促进部691,在周向上隔着间隔而设有多个凹部693(槽部)。从旋转轴X1的径向观察,凹部693形成为长方形形状,在凹部693内露出有外壁部62的外周。

底部692在基部60的外侧面向内径侧延伸,直至所述的凹槽67的区域(参照图4(b))。如上所述,凹槽67使基部60凹进而形成,在基部60的外侧面,凹槽67的区域与底部692齐平。

如图4(a)所示,第二盖部7的基部70从第一盖部6的外壁部62的外周在旋转轴X1的径向延伸。

基部70具有围绕旋转轴X1的周向的宽度随着与第一盖部6的分离而缩窄的尖细形状。

第二盖部7的基部70与第一盖部6的基部60在旋转轴X1方向上错开位置而设置。在图4(a)中,第二盖部7的基部70位于比第一盖部6的基部60更靠近纸面近前侧。

在基部70的延伸方向的前端部设有后面叙述的盖部9的安装部73。安装部73与基部70一体地设置。安装部73在与基部70分离的方向上延伸,螺孔73a在安装部73的前端侧开口。

在安装部73与基部70的边界部设有外壁部72。在图4(a)中,外壁部72向纸面近前侧延伸,外壁部72沿基部70的侧缘,从安装部73与基部70的边界部延伸至第一盖部6的外壁部62。

在第二盖部7的外壁部72与第一盖部6的外壁部62的连接部的附近,在外壁部62的外周设有后面叙述的盖部9的安装部74。安装部74设置在外壁部62与外壁部72之间的区域,螺孔74a在安装部74的中央开口。

该安装部74与所述的安装部73使旋转轴X1方向的高度位置一致而设置。

在第二盖部7的外壁部72与第一盖部6的外壁部62的连接部的附近设有板状肋体75。

板状肋体75跨越外壁部72与外壁部62而设置,在旋转轴X1方向上以规定间隔设有多个(参照图3)。

在外壁部72的外周,在长度方向上隔着间隔而设有多个肋体79。

肋体79也由与构成第二盖部7(外壁部72、基部70)的原材料相同的、低温时的线膨胀系数较大的原材料形成。

需要说明的是,肋体79也可以由低温时的线膨胀系数比构成第二盖部7(外壁部72、基部70)的原材料大的原材料形成。

如图4(a)所示,从旋转轴方向观察的肋体79的形状为半径是ra的半圆形状,肋体79各自在顶点P向外的状态下,从外壁部72的外周向外突出。

如图4(c)所示,旋转轴X3方向的肋体79的高度h4比旋转轴X1方向的外壁部72的高度h3低(h3>h4)。在外壁部72,肋体79设置在靠近基部70的位置,肋体79设置在从外壁部72的端部72c(自由端)至与基部70侧(图4(c)中的左侧)分离的位置。

如图4(a)所示,在基部70的中央部设有贯通孔71。油泵OP(参照图1)的驱动轴SH(参照图4(c))贯通该贯通孔71。

如图1所示,在变速箱10中,在第二盖部7的纸面进深侧配置有油泵OP,在第二盖部7的纸面近前侧配置有从动链轮DS。

在第二盖部7,在外壁部72与第一盖部6的外壁部62之间的区域,从动链轮DS与驱动轴SH连结,使从动链轮DS与驱动轴SH一体地旋转。

在自动变速器中,从发动机侧输入的旋转驱动力经由链条CH,向从动链轮DS传递。

这样,从动链轮DS与驱动轴SH围绕旋转轴X3旋转,从而驱动油泵OP。由此,油底壳16内的机油OL经由滤油器17(参照图1(a)),被油泵OP抽吸。然后,由油泵OP增压的机油OL向自动变速器所具有的液压控制回路供给。

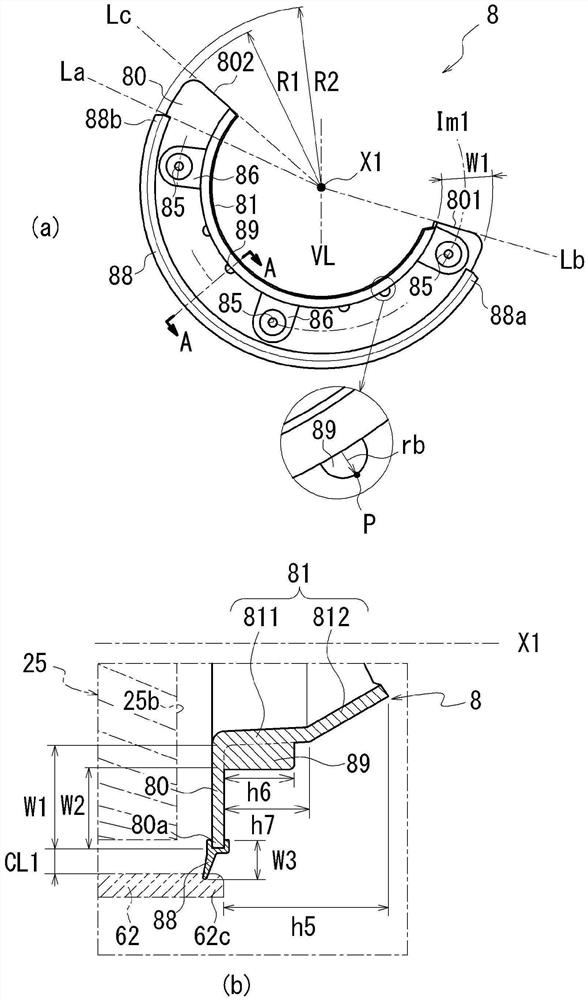

图5是说明挡板4的盖部8的图。图5(a)是从旋转轴X1方向观察盖部8的图。图5(b)是图5(a)的A-A剖视图。需要说明的是,在图5(b)中,由虚拟线表示了最终齿轮25的一部分。

如图5所示,盖部8具有板状的基部80。

从旋转轴X1方向观察,基部80在围绕旋转轴X1的周向上延伸,从旋转轴X1方向观察,基部80形成为圆弧状。

如图5所示,直至基部80的外周的外径R1被设定为比直至主体部5侧的外壁部62的外径R(参照图4)小的半径、且比直至最终齿轮25的外周的半径r(参照图4)大的半径。

因此,在基部80的外周部80a与外壁部62之间确保有间隙CL1(参照图5(b))。

如图5所示,在自动变速器1中,最终齿轮25的变矩器壳体(未图示)侧的侧面25b由盖部8的基部80覆盖。

在基部80设有多个贯通孔85。贯通孔85各自在旋转轴X1方向上贯通基部80。

从旋转轴X1方向观察,贯通孔85各自位于以旋转轴X1为中心的虚拟圆Im1上。贯通孔85各自在围绕旋转轴X1的周向上隔着间隔而设置。

挡板4的盖部8利用插通贯通孔85的螺栓(未图示),固定在变矩器壳体(未图示)。

在基部80还设有包围贯通孔85的凹部86。

如图5(a)所示,从旋转轴X1方向观察,凹部86各自向纸面近前凹进而形成。

从旋转轴X1方向观察,基部80的一端801与另一端802形成为沿着在旋转轴X1的径向上延伸的线段Lb、Lc的直线状。

在此,从旋转轴X1方向观察,线段Lb、Lc是与旋转轴X1正交且在旋转轴X1的径向上延伸的直线。

如图5所示,线段Lc位于比线段Lb更靠近上方。因此,当将盖部8与主体部5组装时,盖部8侧的另一端802配置至比主体部5侧的另一端602更靠近上方。

在基部80的内径侧的边缘设有向纸面近前侧突出的内壁部81。

从旋转轴X1方向观察,内壁部81形成为圆弧形状,内壁部81遍及围绕旋转轴X1的周向的全长,以大致相同的突出高度h5设置(参照图5(b))。

如图5(b)所示,内壁部81具有:与旋转轴X1大致平行的第一筒状部811、以及随着与第一筒状部811分离而在接近旋转轴X1的方向上倾斜的第二筒状部812。

内壁部81为了以规定间隔包围差速器箱20的外周,第一筒状部811与第二筒状部812相对于旋转轴X1的倾斜度不同。

如图5(b)所示,在剖视中,在盖部8,从旋转轴X1方向上的最终齿轮25侧,依次排列有基部80、第一筒状部811、以及第二筒状部812。

在基部80的外周部80a外嵌而安装有带状的密封部件88。

密封部件88是由线膨胀系数较大的材料(例如橡胶)等弹性材料形成的规定宽度W3的部件,从旋转轴X1方向观察,密封部件88形成为圆弧状(参照图5(a))。

密封部件88的外径R2被设定为比直至主体部5侧的外壁部62的外径R(参照图4)稍大的半径。

如图2(a)所示,当在主体部5组装盖部8时,密封部件88的外周缘压接在外壁部62的内周,主体部5侧的外壁部62与盖部8侧的基部之间的间隙CL1由密封部件88密封。在该状态下,在最终齿轮25的外径侧形成有最终齿轮25的收纳室Sa(旋转体收纳室)。

在第一筒状部811的外周,在长度方向上隔着间隔而设有多个肋体89。

肋体89由与构成盖部8(内壁部81、基部80)的原材料相同的、低温时的线膨胀系数较大的原材料形成。

需要说明的是,肋体89也可以由低温时的线膨胀系数比构成盖部8(内壁部81、基部80)的原材料大的原材料形成。

如图5(a)所示,从旋转轴方向观察的肋体89的形状为半径是rb的半圆形状,肋体89各自在顶点P向外的状态下,从第一筒状部811的外周向外突出。

肋体89跨越基部80与第一筒状部811而设置,旋转轴X1方向的肋体89的高度h6比旋转轴X1方向的第一筒状部811的高度h7低(h7>h6)。在第一筒状部811中肋体89在第二筒状部812侧留有间隙而设置。

肋体89与第一筒状部811的接触面积比与基部80的接触面积大。

肋体89设置在从基部80的外周部80a(自由端)至与内壁部81侧(图5(b)中的上侧)分离的位置。

当将盖部8组装在主体部5时,密封部件88的前端侧与主体部5的外壁部62的内周弹性接触,主体部5侧的外壁部62与盖部8侧的基部80的外周的间隙CL1由密封部件88密封。

如图2(a)所示,在将盖部8组装在主体部5的状态下,最终齿轮25下侧的区域中,旋转轴X1方向的一方的侧面25a与另一方的侧面25b分别由主体部5的基部60、以及盖部8的基部80覆盖,并且最终齿轮25的外周由主体部5的外壁部62覆盖。

因此,最终齿轮25下侧的区域在由与最终齿轮25接近配置的挡板4(挡板部)包围的状态下配置。

如图5(a)所示,在本实施方式中,密封部件88的长度方向的一端88a位于所述的基部80的一端801(线段Lb)的附近,另一端88b直至所述线段La。

密封部件88的、位于最终齿轮25撩起的机油OL所移动的一侧(图5(a)中的左侧)的另一端88b位于比一端88a更靠近上方的位置。

图6是说明挡板4的盖部9的图。图6(a)是从旋转轴X3方向观察盖部9的图。图6(b)是图6(a)中的A-A剖视图。

需要说明的是,在图6(b)中,由虚拟线表示了主体部5侧的外壁部72的一部分、以及从动链轮DS及驱动轴SH的一部分。

如图6所示,盖部9具有板状的基部90。从旋转轴X3方向观察,基部90以从旋转轴X3(图3参照)方向可与第二盖部7的基部70重合的形状形成。

从旋转轴X1方向观察,基部90具有:沿着第一盖部6的外壁部62的外周的形状的第一侧缘901、以及沿着第二盖部7的外壁部72的内周的形状的第二侧缘902。

第一侧缘901与第二侧缘902在长度方向的一方的端部彼此连接。在第二侧缘902的另一方的端部设有具有螺孔91a的安装部91。

与第一侧缘901的另一方的端部连接的第三侧缘903是从动链轮DS的旋转轴X3的外径侧,绕过隔着旋转轴X3而与第二侧缘902相反的一侧,与安装部91连接。

在基部90,在第一侧缘901与第二侧缘902的连接部的附近设有螺孔90c。

盖部9的螺孔91a与螺孔90c设置在与所述的第二盖部7的螺孔73a、74a(参照图4)对应的位置。

当将基部90载置在第二盖部7侧的安装部73、74时,第二侧缘902在与第二盖部7的外壁部72之间空出间隙CL2的状态下被保持。

利用上述安装部74与安装部73,盖部9与第二盖部7的基部70大致平行地保持,并且由螺栓B固定在第二盖部7(参照图3)。

在第二侧缘902的外周外嵌并安装有带状的密封部件98。

密封部件98是由线膨胀系数较大的材料(例如橡胶)等弹性材料形成的规定宽度W4的部件,以与第二侧缘902的形状对应的弯曲形状形成。

如图2(b)所示,当将盖部9组装在主体部5侧的第二盖部7时,密封部件98的外周缘压接在第二盖部7的外壁部72的内周,由密封部件98对主体部5侧的外壁部72与盖部9侧的基部90的间隙CL2进行密封。

在该状态下,在从动链轮DS的外径侧形成有从动链轮DS的收纳室Sb(旋转体收纳室)。

如图2(b)所示,在将盖部9组装在第二盖部7的状态下,从动链轮DS下侧的区域中,旋转轴X3方向的一方的侧面DSa与另一方的侧面DSb分别由第二盖部7的基部70、以及盖部9的基部90覆盖,并且从动链轮DS的外周由第二盖部7的外壁部72覆盖。

从动链轮DS下侧的区域在由挡板4的第二盖部7与盖部9包围的状态下配置。

如上所述,在挡板4的主体部5,在以规定间隔包围最终齿轮25的外周的外壁部62设有油孔65(参照图3)。

在外壁部62中油孔65在以自动变速器1的设置状态为基准的铅垂线方向上,设置在比机油OL的油面OL_level更为下侧的位置。

在本实施方式中,利用最终齿轮25旋转时产生的负压,外壁部62的外周与变速箱10的周壁部11的内周之间的机油OL可以通过油孔65而流入最终齿轮25侧。

即,外壁部62的外侧的机油OL可以流入外壁部62的内侧。

在此,当向外壁部62的内侧流入的机油OL的量增多时,流入的机油OL成为相对于最终齿轮25的旋转的摩擦。

另外,当向外壁部62的内侧流入的机油OL的量过少时,不只是最终齿轮25的润滑,减速齿轮35周围的润滑也不充分。这是因为由最终齿轮25撩起并向减速齿轮35供给的机油的量减少。

挡板4以如下为目的而设置。

(a)将由最终齿轮25撩起的机油OL引导向减速齿轮35(其它的齿轮)。

(b)使最终齿轮25旋转时的阻力(搅拌阻力)降低。

因此,油孔65的开口径通过实验结果及模拟,设定为可实现上述(a)、(b)的目的最小的口径。

在自动变速器中,当驱动油泵OP时,经由附设在控制阀体(未图示)的滤油器17(参照图1(a)),油底壳16内的机油被油泵OP抽吸。

然后,由油泵OP调压的机油OL在变速机构部的操作及旋转主要部件等的润滑中使用后,通过自重而返回至油底壳16。

在变速箱10的下部固定的油底壳16内贮存有变速机构部的操作及旋转主要部件等润滑所需要的量的机油。

在此,在冬季这样的低温环境下发动机启动之后,因为自动变速器1内的机油的温度较低,所以机油OL的流动性降低。

在相关情况下,因为机油OL向油底壳16的回流恶化,所以在油底壳16内的机油OL不足的情况下,有时会从滤油器17的吸入口吸入空气。

这样,含有空气的机油应用在变速机构部的操作中,可能会产生冲击等。

在本实施方式中,在机油OL的温度较低时,为了使挡板4内的机油向油底壳16侧的回流良好,在挡板4侧设有带状肋体69与肋体79,并在盖部8侧设有肋体89。

上述带状肋体69与肋体79、89由与构成挡板4的结构主要部件的原材料相同的、低温时的线膨胀系数较大的原材料形成。

因此,在本实施方式中,带状肋体69及肋体79、89的一部分在低温时比其它的部位收缩得更大,使与带状肋体69及肋体79、89邻接的其它的部位大幅变形。

下面,具体地进行说明。

图7是说明挡板4的作用的图,是说明带状肋体69及肋体79、89的作用的图。

图7(a)是说明由带状肋体69与肋体89引起的外壁部62与基部80的变形的图。图7(b)是说明由肋体79引起的外壁部72的变形的图。

如图7(a)所示,在低温时,盖部8侧的肋体89比与该肋体89邻接的其它的区域(基部80、内壁部81)收缩得较大(参照图中箭头)。

在此,在与肋体89邻接的区域(基部80、内壁部81)之中、内壁部81以在第一筒状部811与第二筒状部812的边界部弯曲的形状形成,所以比基部80更难以弯曲。

另一方面,基部80的内壁部81侧(内径侧:旋转轴X1侧)的刚性与强度增高,外径侧(外周部80a:自由端)侧可以在旋转轴X1方向上位移。

因此,随着肋体89的收缩,基部80被拉向肋体89侧,基部80的外周部80a侧在与最终齿轮25分离的方向上弯曲。

另外,在低温时,第一盖部6侧的带状肋体69比与该带状肋体69邻接的其它的区域(基部60、外壁部62)收缩得大(参照图中箭头)。

在此,在与带状肋体69邻接的区域(基部60、外壁部62)之中、基部60设有因凹槽67而产生的台阶,该部分也用作为加固肋体,所以比外壁部62更难以弯曲。

另一方面,外壁部62的基部60侧的强度比盖部8侧的端部62c高,外壁部62的端部62c(自由端)侧可以在旋转轴X1的径向上位移。

因此,在挡板4,当在低温时带状肋体69与肋体89收缩时,外壁部62的端部62c侧与基部80的外周部80a侧在相互分离的方向上位移,设置在外周部80a的密封部件88在与外壁部62分离的方向上位移(参照图7(a))。

由此,

(I)由密封部件88对主体部5的外壁部62的内周与盖部8的基部80的间隙进行的密封在机油OL的温度较低时解除,产生空隙CL’。

这样,因为外壁部62在以自动变速器的设置状态为基准的铅垂线方向上位于下侧,所以,滞留在外壁部62内侧的流动性较低的机油OL向油底壳16侧的下方排出。

在此,在本实施方式中,带状肋体69从外壁部62跨至基部60而设置。因此,当带状肋体69收缩时,带状肋体69收缩,并被拉向刚性强度较高的基部60侧(图7(a)中的左侧)。因此,使外壁部62的端部62c侧的位移量增大,能够进一步扩大与盖部8侧的基部80的外周部80a的空隙CL’。

此外,在带状肋体69的变形促进部691,在围绕旋转轴X1的周向上隔着间隔而设有多个凹部693(槽部)。

因此,设有凹部693的区域在围绕旋转轴X1的周向上的位移量比设有变形促进部691的区域少。

这样,从旋转轴X1方向观察,可以使形成为弧状的外壁部62的端部62c侧变形为波浪状。

由此,能够部分地扩大与盖部8侧的基部80的外周部80a的空隙CL’,所以,能够将滞留在外壁部62内侧的流动性较低的机油OL更适当地向油底壳16侧的下方排出。

此外,如图7(b)所示,在第二盖部7的外壁部72,在基部70侧的外周设有肋体79。

因此,在外壁部72,基部70侧的强度比盖部9侧的端部72c高,在第二盖部7,与肋体79邻接的区域(基部70、外壁部72)之中外壁部72容易发生位移。

因此,在挡板4,当低温时肋体79收缩时,外壁部72的端部72c(自由端)侧在旋转轴X3的径向上,在与基部90分离的方向上位移,在基部90的外周部90a设置的密封部件98与外壁部72分离(参照图7(b))。

由此,

(II)由密封部件98对主体部5的外壁部72的内周与盖部9的基部90的间隙进行的密封在机油OL的温度较低时被解除,产生空隙CL’。

这样,因为外壁部72在以自动变速器的设置状态为基准的铅垂线方向上位于下侧,所以,滞留在外壁部72内侧的流动性较低的机油OL向油底壳16侧的下方排出。

这样,在本实施方式中,为了在机油OL的温度较低时使挡板4内的机油向油底壳16侧的回流良好,在主体部5侧设有带状肋体69与肋体79,并且在盖部8侧设有肋体89。

上述带状肋体69与肋体79、89由低温时的线膨胀系数较大的原材料(低温时收缩的材质)形成,低温时带状肋体69及肋体79、89的一部分比其它的部位收缩得更大。

由此,由密封部件88对间隙CL1(外壁部62与基部80的间隙)的密封、以及由密封部件98对间隙CL2(外壁部72与基部90的间隙)的密封被解除,形成可排出机油OL的空隙CL’。

材质具有低温时膨胀的材质、以及低温时收缩的材质。

首先,通过选择低温时收缩的材质,促进低油温时挡板部的结构主要部件(主体部5的外壁部62、72、盖部8的基部80)移动,解除由密封部件88、98进行的密封。

在此,只通过将挡板4(挡板部)的结构主要部件(带状肋体69、肋体79、89)单纯置换为低温时收缩的材质,存在不能解除由密封部件进行的密封的情况。

这是因为例如在低温时收缩量减小、未收缩到通过收缩而使密封部件88、98与挡板4的外壁部62、72分离的程度的情况下,不能解除密封。

因此,在本实施方式中,考虑收缩长度来设定密封部件88、98的尺寸(宽度W3、W4)、及/或挡板4各部分的尺寸。

例如,考虑从基准温度降低至规定温度时的收缩量,对产生了该收缩量的收缩的情况下使密封部件88、98与挡板4的外壁部62、72分离的尺寸,设定如下的尺寸。

即,密封部件88、98的尺寸(宽度W3、W4)及/或挡板4侧的尺寸(外壁部62、72的高度h1、h3、盖部8的基部80的宽度W1、盖部8的基部80的外周部80a与外壁部62之间的间隙CL1(参照图5(b))、盖部9的基部90的外周部90a与外壁部72之间的间隙CL2(参照图6(b)))。

在此,基准温度可以在比规定温度高的温度下确定任意的温度。例如,可以设定为常温(25℃),也可以根据正常使用温度的使用区域(数十℃~百数十℃)设定为任意的温度。

即,例如,基准温度下密封部件88、98对挡板(外壁部62、72)的按压力越小,从基准温度降低至不足规定温度时所需要的收缩量越小。

因为密封部件88、98对挡板4(外壁部62、72)的按压力依赖于密封部件88、98及/或挡板4侧的尺寸,所以可以设定尺寸,以使常温下对挡板4的按压力减小。

而且,通过设定上述尺寸,在低温时形成空隙,能够促进从挡板4(挡板部)的内部向油底壳16侧的回油。

需要说明的是,该尺寸可以由本领域的技术人员通过结合所使用的材料的特性(线膨胀系数等)预先进行实验及/或计算来适当设定。

例如,可以通过如下的各种方法来预先确定尺寸。

·使挡板4(挡板部)的温度改变来测量尺寸的变化。

·使用在挡板4(挡板部)中所使用的材质制作样品,使温度改变来测量尺寸的变化。

·根据在挡板4(挡板部)中所使用的材质的线膨胀系数与挡板部的设计尺寸,计算理论上的收缩量。

此外,在本实施方式中,作为构成带状肋体69与肋体79、89的原材料的材质,作为一个例子而采用聚合物材料。

因为材质的线膨胀系数未被限定,所以,也可以使用金属(包括纯金属、合金)、陶瓷、聚合物(特别是有机聚合物(由有机化合物形成的聚合物)等)等任意的材质。

但是,在使用了线膨胀系数较小的材质(金属等)的情况下,需要设定使基准温度下密封部件88、98对挡板的按压力非常小,密封部件88、98的密封性将会降低。

需要说明的是,线膨胀系数优选在如下的范围内。

在金属的情况下,线膨胀系数为5~25x10

如上所述,在本实施方式中,例示了挡板部(挡板4)的结构主要部件、即主体部5、盖部8、9、以及密封部件88、98都由低温时线膨胀系数较大的聚合物等材质形成的情况下。

本申请发明不只限于该方式,只要主体部5、盖部8、9、以及密封部件88、98之中的至少一个由低温时的线膨胀系数较大的聚合物等材质形成即可。在该情况下,可以适当选择由聚合物等材质形成的结构主要部件的组合。

另外,在由聚合物等材质形成主体部5及盖部8、9的情况下,不需要主体部5及盖部8、9都由聚合物等材质形成,也可以为只有上述的一部分区域由聚合物等材质形成的结构。

同样地,在由聚合物等材质形成密封部件88、98的情况下,不需要密封部件88、98都由聚合物等材质形成,也可以为只有上述的一部分区域由聚合物等材质形成的结构。

如上所述,本实施方式具有如下的结构。

(1)动力传递装置(自动变速器1)具有:

一对挡板(主体部5、盖部8、9);

挡板部(挡板4),其包括在一对挡板之间的区域设置的密封部件88、98;

旋转部件(最终齿轮25、从动链轮DS),其设置在被挡板部包围的空间即旋转部件室(收纳室Sa、Sb)的内部;

油泵OP,其作为向旋转部件(最终齿轮25、从动链轮DS)供给的润滑油(机油OL)的供给源;

油底壳16,其贮存有作为油泵OP的抽吸源的油(机油OL)。

一对挡板(主体部5、盖部8、9)的一方、一对挡板(主体部5、盖部8、9)的另一方、或者密封部件88、98的至少任意之一含有油温(机油OL的温度)越低则越收缩的材质(低温下的线膨胀系数较大的材质)而构成。

挡板部(主体部5、盖部8、9)设定为如下的尺寸,即,在规定油温以上时由密封部件88、98密封一对挡板(主体部5、盖部8、9)之间的区域(间隙CL1、CL2),且在不足规定油温时在一对挡板(主体部5、盖部8)之间的区域形成有空隙CL’。

间隙CL1是主体部5的外壁部62的内周与盖部8的基部80的外周部80a的间隙。

间隙CL2是主体部5的外壁部72的内周与盖部9的基部90的外周部90a的间隙。

当这样构成时,由密封部件88、98对主体部5的外壁部62、72的内周与盖部8、9的基部80、90的外周部80a、90a的间隙CL1,CL2的密封在机油OL的温度较低时被解除,产生空隙CL’、CL’。

这样,因为外壁部62、72在以自动变速器1的设置状态为基准的铅垂线方向上位于下侧,所以,滞留在外壁部62、72内侧的流动性较低的机油OL向油底壳16侧的下方排出。

由此,在低温时形成空隙CL’,能够促进从挡板部(主体部5、盖部8、9)的内部向油底壳16侧的回油(机油OL的回流)。

另外,通过设置密封部件88、98,在不足规定温度之前,利用密封部件88、98,能够使空隙CL’为0(零),所以,能够提高油温增高时油的侵入抑制效果。

本实施方式具有如下的结构。

(2)材质为聚合物材料,聚合物材料为树脂材料或橡胶材料。

通过使用线膨胀系数较高的物质即聚合物,能够增大收缩量。能够增大基准温度下密封部件88、98对挡板(外壁部62、72)的按压力,并能够提高密封部件88、98的密封性。

本实施方式具有如下的结构。

(3)挡板部(主体部5、盖部8)具有利用由聚合物材料形成的材质构成的肋体(带状肋体69、肋体79、89)。

当在挡板部(主体部5、盖部8)、或密封部件的聚合物材料的部分形成由聚合物材料形成的肋体(带状肋体69、肋体79、89)时,聚合物材料的厚度越厚则因温度变化而产生的收缩量/膨胀量越大,所以能够进一步扩大低温时形成的空隙CL’。

因此,通过设置肋体(带状肋体69、肋体79、89)来制作局部厚度较厚的部分,能够增大因温度变化而产生的收缩量/膨胀量。

由此,即使增大基准温度下密封部件88、98对外壁部62、72的按压力,也能够在低温时使密封部件88、98与外壁部62、72分离而形成空隙CL’。因此,能够提高挡板4的收纳室Sa、Sb的密封性。

在此,虽然也可以考虑增厚挡板4整体,但也可以不这样,而是通过形成为局部增厚形成的肋体,可以得到重量降低/成本降低这样的效果。

另外,例如因为由聚合物材料构成的挡板部(主体部5、盖部8、9)、或密封部件88、98在原材料熔融后进行冷却而形成,所以,能够增加厚度较厚的部分的表面积,能够相对提高冷却效率。

虽然当冷却效率恶化时会产生形变、裂纹等,但通过提高冷却效率,也能够得到适当防止产生相关事态这样的效果。

本实施方式具有如下的结构。

(4)自动变速器1(动力传递装置)具有:

挡板部(挡板4),其包括一对挡板(主体部5、盖部8、9);

旋转部件(最终齿轮25、从动链轮DS),其配置在被挡板部(挡板4)包围的空间即旋转部件室(收纳室Sa、Sb)的内部;

油泵OP,其作为向旋转部件(最终齿轮25、从动链轮DS)供给的润滑油(机油OL)的供给源;

油底壳16,其贮存有作为油泵OP的抽吸源的油(机油OL)。

一对挡板(主体部5、盖部8、9)的至少一方含有聚合物材料而构成。

挡板部(挡板4)具有利用由聚合物材料形成的材质构成的肋体(带状肋体69、肋体79、89)。

聚合物材料的厚度越厚,因温度变化而产生的收缩量/膨胀量越大。因此,通过设置肋体(带状肋体69、肋体79)而制作局部厚度较厚的部分,能够增大因温度变化而产生的收缩量/膨胀量。

因此,在没有密封部件的挡板的情况下,因为能够增大伴随温度变化的空隙的变化,所以能够将基准温度下的空隙设定得更小,并能够提高搅拌阻力的降低效果。

另一方面,在具有密封部件的挡板的情况下,能够增大伴随温度变化的空隙的变化。由此,能够提高基准温度下密封部件的按压力,所以能够提高密封性,并能够提高搅拌阻力的降低效果。

本实施方式具有如下的结构。

(5)设有多个肋体79、89。

当形成为相同体积的肋体时,多个肋体比一个肋体更能够增大表面积,所以能够提高冷却效率。

本实施方式具有如下的结构。

(6)在带状肋体69设有槽部(凹部693)。

通过设有槽部(凹部693)能够增大表面积,所以能够提高带状肋体69一部分的冷却效率。需要说明的是,也可以在其它的肋体79、89设置槽部来增大表面积。

本实施方式具有如下的结构。

(7)肋体(带状肋体69、肋体89)配置在与产生空隙CL’的间隙CL1分离的位置。

肋体79配置在与空隙(间隙CL2)分离的位置。

带状肋体69在旋转轴X1方向上,配置在与间隙CL1分离的位置。

肋体89在旋转轴X1的径向上,配置在与间隙CL1分离的位置。

间隙CL1是设有带状肋体69的外壁部62与设有肋体89的盖部8侧的基部80之间的间隙。

间隙CL1是外壁部62的端部62c与基部80的外周部80a之间的旋转轴X1的径向上的间隙。

间隙CL2是设有肋体79的外壁部72与盖部9侧的基部90之间的间隙。

间隙CL2是外壁部72的端部72c与基部90的外周部90a之间的旋转轴X1的径向上的间隙。

通过将肋体(带状肋体69、肋体79、89)放置在与产生空隙CL’的间隙CL1分离的位置,能够增大伴随收缩/膨胀的空隙CL’的变化。

也就是说,当是恒定的收缩量/膨胀量时,与间隙CL1、CL2越分离,伴随收缩/膨胀的空隙CL’的变化量越大,并且收缩量/膨胀量越大,空隙CL’的变化量越大。

因此,收缩量/膨胀量较大的肋体(带状肋体69、肋体79、89)越位于与产生空隙CL’的间隙CL1、CL2远离的位置,产生的空隙CL’的变化量越大。

本实施方式具有如下的结构。

(8)一对挡板的至少一方具有与产生空隙的间隙CL1邻接的板部(盖部8),

在假设板部(盖部8)在旋转部件(最终齿轮25)的轴向(旋转轴X1)上划分为两个区域(基部80、内壁部81)的情况下,

配置肋体79,以使与两个区域之中的不邻接于空隙的区域(内壁部81)重合的面积比与两个区域(基部80、内壁部81)之中的邻接于空隙(间隙CL1)的区域(基部80)重合的面积大。

与空隙不邻接的区域(内壁部81)在与空隙(间隙CL1)邻接的区域(基部80)中,从与空隙(间隙CL1)分离的位置在旋转轴X1方向上延伸。

通过在旋转部件(最终齿轮25)的轴向上长度相同的两个区域之中、从空隙(间隙CL1)观察而将肋体79配置在进深侧,能够将肋体79设置在与产生空隙的间隙CL1分离的位置,所以能够进一步增大空隙的变化量。

本实施方式具有如下的结构。

(9)一对挡板的至少一方即主体部5具有:与产生空隙的间隙CL1邻接的第一板部(基部60)、以及与第一板部邻接且向旋转体(最终齿轮25)的轴向(旋转轴X1方向)侧突出的第二板部(外壁部62)。

肋体(带状肋体69)设置在第二板部(外壁部62)侧。

因为能够将肋体(带状肋体69)设置在与产生空隙的间隙CL1分离的位置,所以能够进一步增大空隙的变化量。

(10)肋体(带状肋体69)与第一板部(基部60)和第二板部(外壁部62)的边界相接而配置。

肋体(带状肋体69)跨越第一板部(基部60)与第二板部(外壁部62)而设置,与第一板部(基部60)和第二板部(外壁部62)相接而配置。

因为能够将肋体(带状肋体69)设置在与产生空隙的间隙CL1分离的位置,所以能够进一步增大空隙的变化量。

另外,因为对第一板部(基部60)也可以直接施加作用力,所以能够进一步增大空隙的变化量。

本实施方式具有如下的结构。

(11)肋体(带状肋体69,肋体89)设置在一对挡板(主体部5、盖部8)双方。

因为能够使肋体(带状肋体69、肋体89)的收缩力作用在主体部5侧与盖部8侧双方,所以能够对主体部5侧的外壁部62与盖部8侧的基部80双方施加打开空隙(间隙CL1)的作用力。因此,能够进一步增大空隙的变化量。

本实施方式具有如下的结构。

(12)肋体(带状肋体69、肋体89)配置在旋转部件(最终齿轮25)的旋转部件室(收纳室Sa)的外侧。

当在旋转部件室(收纳室Sa)的内侧配置有肋体(带状肋体69、肋体89)时,可能与旋转部件(最终齿轮25)发生干涉,会增加旋转部件(最终齿轮25)的设计的限制条件,因而将肋体配置在外侧。

本实施方式具有如下的结构。

(13)旋转部件为齿轮(最终齿轮25)或者链轮(从动链轮DS)。

最终齿轮25与从动链轮DS在变速箱内配置在下部,挡板(主体部5、盖部8)设置在跨越最终齿轮25与从动链轮DS的范围内。

因此,通过设置肋体,解除由密封部件对间隙CL1的密封,能够使极低温时滞留在挡板内的机油OL向变速箱10下部的油底壳16侧回流。

因为只在极低温时能够解除由密封部件88进行的密封,所以会影响到燃油经济性。

在所述的实施方式中,例示了驱动力传递装置为车辆用自动变速器的情况。本申请发明的驱动力传递装置不只限于车辆用自动变速器。

也可以应用在由多个齿轮构成的齿轮列、且至少一个齿轮可撩起齿轮列的收纳箱内的机油而构成的装置中。作为上述装置,例示了使输入的旋转减速并输出的减速装置。

上面,说明了本申请发明的实施方式,但本申请发明不只限于上述实施方式所示的方式。在发明的技术思想的范围内可以适当变更。