一种用于轴连轴承的迷宫式密封机构

文献发布时间:2023-06-19 09:27:35

技术领域

本发明属于机械设备零部件的技术领域,具体涉及一种用于轴连轴承的迷宫式密封机构。

背景技术

机械设备零部件中的轴连轴承中,需要密封装置将轴连轴承进行密封,来防止外部污染物对轴连轴承内部的污染,外部污染物的渗漏能够影响轴连轴承的正常使用寿命,并影响内部轴连轴承的使用性能;如果密封效果不好的话,还会造成轴连轴承内部油脂的泄漏,加大轴连轴承的磨损,减少其使用寿命。以往的轴连轴承密封方案多以外圈部位静密封以及芯轴零件动密封来达到密封作用;但芯轴为旋转部件,不可避免的会对密封唇口产生磨损而降低密封效果,或者由于轴连轴承的安装同心度不良从而产生早期泄露或外部污染物侵入,从而影响内部轴连轴承的使用性能,同时,若采用较大过盈量会造成轴承转动扭矩明显增加,从而增加设备运行功耗;因此,以上轴连轴承的技术缺陷造成的技术问题是急需要进行解决的。

发明内容

发明目的:本发明目的在于针对现有技术的不足,提供一种用于轴连轴承的迷宫式密封机构。

实现本发明的技术方案是:

本发明所述一种用于轴连轴承的迷宫式密封机构,轴连轴承装配后,轴承外圈的端部设有外圈密封槽,所述外圈密封槽的开口正对着轴的芯轴,所述外圈密封槽与芯轴之间安装有密封机构,所述密封机构包括外圈密封组件和芯轴密封组件;所述外圈密封组件的外径安嵌在外圈密封槽内,其内径与芯轴的外直径过盈配合;所述芯轴密封组件位于外圈密封组件内侧,所述芯轴密封组件的外径与外圈密封组件的外径内侧动密封过盈配合,所述外圈密封组件的外径内侧与芯轴密封组件的外径组成第一密封腔室;所述芯轴密封组件的内径与芯轴的外直径过盈配合。

本发明进一步优选地技术方案为,所述外圈密封组件包括第一骨架和第一密封胶圈;所述第一骨架的截面包括槽口密封部,槽口密封部向轴向外侧弯折的轴向折弯部,轴向折弯部向径向内侧弯折的径向折弯部;所述第一密封胶圈包裹在第一骨架的两端和外表面上,所述第一密封胶圈包括第一唇口和第二唇口;所述第一唇口位于槽口密封部的顶部,其与外圈密封槽过盈配合;所述第二唇口位于径向折弯部的底部,其与芯轴的外直径过盈配合。

优选地,所述芯轴密封件包括第二骨架和第二密封胶圈;所述第二骨架的截面包括位于外径的横向折弯部,所述横向折弯部的内侧向径向内侧弯折的竖向折弯部,所述竖向折弯部向轴向外侧弯折的内径折弯部;所述第二密封胶圈包裹在第二骨架的横向折弯部的外表面;所述第二密封胶圈包括第三唇口和第四唇口,所述第三唇口位于横向折弯部的顶部斜向内侧并与第一骨架的轴向折弯部动密封过盈配合;所述第四唇口位于横向折弯部的外侧端并与第一骨架的径向折弯部动密封过盈配合;所述第三唇口、第四唇口和第一骨架组成第一密封腔室;所述第四唇口、第一骨架、第四骨架和第二唇口组成第二密封腔室。本发明中外圈密封组件和芯轴密封组件组合形成第一密封腔室和第二密封腔室,对工作过程中产生的轻微渗漏形成缓冲区域和隔离效果,减少渗漏对轴和轴承工作的影响,提高轴和轴承的使用寿命。

优选地,所述第二骨架的竖向折弯部的底部转角内侧包裹有第三密封胶圈,所述第三密封胶圈包括第五唇口,所述第五唇口位于竖向折弯部的底部内侧,所述第五唇口和第二骨架的内径折弯部与芯轴的外直径过盈配合,本发明中的第三密封胶圈的设置为本密封机构从外到内设置的第三道密封线,其中第一道密封线为第二唇口,第二道密封线为第二骨架的径向折弯部,第三密封胶圈为第三道密封线;第一道密封线中的第二唇口能够形成对外部污染物的有效隔离,再通过第二道密封线和第二密封腔室对外部轻微渗漏进行有效隔离和缓冲,第三密封胶圈不仅能隔离内部的油脂,还可以有效地隔离外部的渗漏,提高密封机构对芯轴的外表面的密封性能和效果。

优选地,所述第五唇口和第二骨架的内径折弯部与芯轴的外直径过盈配合的过盈量不小于0.05mm,形成芯轴的外表面静密封状态。本发明使芯轴的外表面形成静密封状态,能够减少密封构件的磨损,提高密封构件的使用寿命。

优选地,所述第三唇口与第一骨架的过盈配合为过盈量不小于0.05mm的动密封过盈配合;所述第四唇口与外圈密封组件的第一骨架的径向折弯部形成间隙不小于0.1mm的间隙动密封。

优选地,所述第一唇口的最大外直径与外圈密封槽为过盈量不小于0.2mm的过盈配合,形成轴承外圈结合面的静密封状态;所述第二唇口与芯轴的外直径形成过盈量不小于0.5mm的动密封状态。

本发明中的密封机构,在轴承工作时,轴承内部油脂由于收到滚动体挤压被推向随芯轴旋转的芯轴密封组件,油脂将被芯轴密封组件中的第三密封胶圈上的第五唇口完全密封于密封机构内部,通过部分油脂受到离心力的影响沿芯轴密封组件的第二骨架向轴承外圈方向移动,将被第三唇口阻挡并使部分油脂重新回到润滑区域,使轴承内部油脂在转动过程中实现循环作用。外圈密封组件随轴承外圈处于静止状态,其第二唇口与芯轴形成的动密封面形成对外部污染物的密封保护;由外圈密封组件和芯轴密封组件形成的第一密封腔室和第二密封腔室,对工作过程中产生的轻微渗漏形成缓冲区域和隔离效果;本发明通过对密封机构的改进,轴承外圈密封和芯轴密封均采用静密封状态,通过形成第一密封腔室和第二密封腔室,有效提高轴连轴承的密封效果和密封有效寿命,通过降低对安装同心度的要求以及降低安装误差引起的早期失效。

采用了上述技术方案,本发明具有以下的有益效果:

(1)本发明通过在轴承外圈和芯轴之间设置外圈密封组件和芯轴密封组件,其中外圈密封组件的外径与外圈密封槽过盈配合,将轴承外圈进行密封,外圈密封组件的内径与芯轴的外直径过盈配合,将芯轴的外圆周进行密封,外圈密封组件能够有效隔离阻挡外部污染物的渗漏;芯轴密封组件为与外圈密封组件配合的构件,其外径与外圈密封组件的外径内侧动密封过盈配合,并与之组成第一密封腔室,其内径与芯轴的外直径过盈配合,构成密封状态;第一密封腔室对工作过程中产生的轻微渗漏形成缓冲区域和隔离效果,外圈密封组件和芯轴密封组件的配和作用有效提高密封效果和密封有效寿命,同时降低对轴连轴承安装同心度的要求。

(2)本发明中的外圈密封组件包括第一密封胶圈和第一骨架,通过第一密封胶圈上的第一唇口与外圈密封槽进行过盈配合,第二唇口与芯轴的外直径进行过盈配合;第一密封胶圈和第二骨架的配合,能够提高外圈密封组件的密封性能,降低安装误差引起的早期失效,提高其使用寿命。

(3)本发明中的芯轴密封组件包括第二密封胶圈和第二骨架,通过第二密封胶圈的第三唇口和第四唇口与第一骨架构成第一密封腔室;第四唇口、第一骨架、第四骨架和第二唇口组成第二密封腔室;第一密封腔室和第二密封腔室,对工作过程中产生的轻微渗漏形成缓冲区域和隔离效果,减少渗漏对轴和轴承工作的影响,提高轴和轴承的使用寿命。

(4)本发明中的第二骨架的竖向折弯部的底部转角内侧包裹有第三密封胶圈,第三密封胶圈设有第五唇口,第五唇口和第二骨架的内径折弯部与芯轴的外直径过盈配合;本发明中第二唇口能够形成对外部污染物的有效隔离,再通过第二骨架的径向折弯部和第二密封腔室对外部轻微渗漏进行有效隔离和缓冲,第三密封胶圈不仅能隔离内部的油脂,使轴承内部油脂在转动过程中实现循环作用,还可以有效地隔离外部的渗漏,提高密封机构对芯轴的外表面的密封性能和效果。

(5)本发明中的轴承外圈密封和芯轴密封均采用静密封状态,通过形成两个密封腔室,此结构的设计有效提高了轴连轴承密封效果和密封有效寿命,同时降低对安装同心度的要求;两个组件之间形成Z字型迷宫空间,起到迟滞轴承内外物质胡同的作用,芯轴密封组件上设置的唇口安装后与外圈密封组件接触,能在Z字型空间中形成多个缓冲密封腔室,密封腔室可有效对工作过程中产生的轻微渗漏形成缓冲区域和隔离效果,进一步加强密封机构的密封效果。

附图说明

为了使本发明的内容更容易被清楚地理解,下面根据具体实施例并结合附图,对本发明作进一步详细的说明,其中:

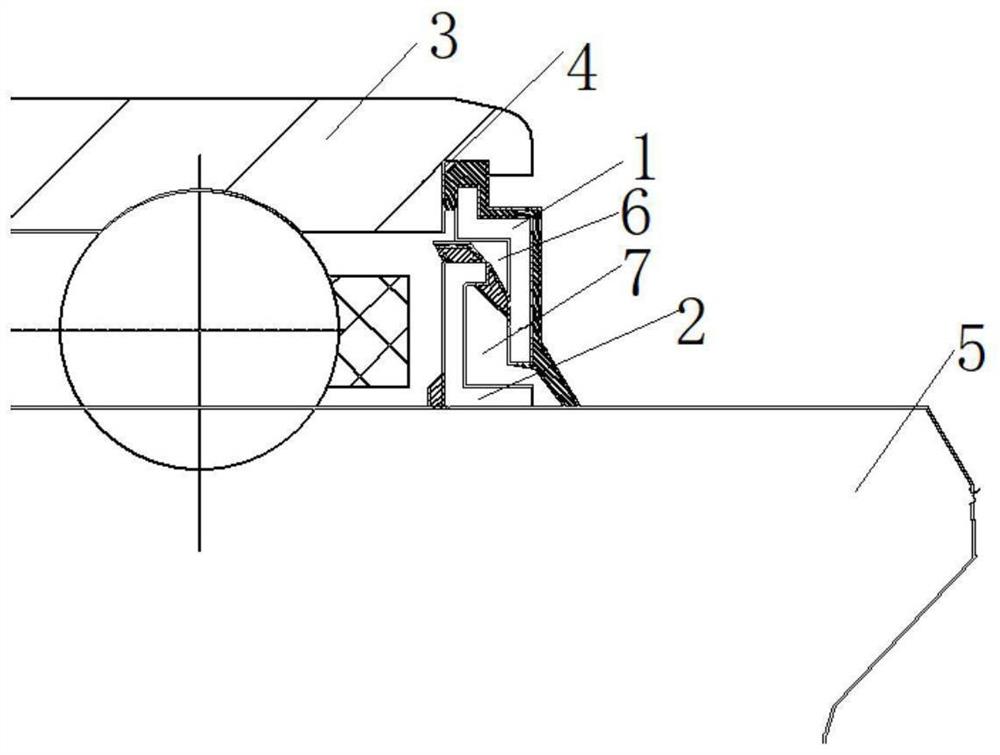

图1为本发明所述密封机构的结构示意图;

图2为本发明所述外圈密封组件的结构示意图;

图3为本发明所述芯轴密封组件的结构示意图。

图中,1-外圈密封组件,11-第一密封胶圈,111-第一唇口,112-第二唇口,12-第一骨架,2-芯轴密封组件,21-第二密封胶圈,211-第三唇口,212-第四唇口,22-第三密封胶圈,23-第二骨架,3-轴承外圈,4-外圈密封槽,5-芯轴,6-第一密封腔室,7-第二密封腔室。

具体实施方式

下面通过附图对本发明技术方案进行详细说明,但是本发明的保护范围不局限于所述实施例。

实施例:一种用于轴连轴承的迷宫式密封机构,轴连轴承装配后,轴承外圈3的端部设有外圈密封槽4,外圈密封槽4的开口正对着轴的芯轴5,外圈密封槽4与芯轴5之间安装有密封机构,如附图1所示,密封机构包括外圈密封组件1和芯轴密封组件2;外圈密封组件1的外径安嵌在外圈密封槽4内,其内径与芯轴5的外直径过盈配合;芯轴密封组件2位于外圈密封组件1内侧,芯轴密封组件2的外径与外圈密封组件1的外径内侧动密封过盈配合,外圈密封组件1的外径内侧与芯轴密封组件2的外径组成第一密封腔室6;芯轴密封组件2的内径与芯轴5的外直径过盈配合。

如附图2所示,本实施例中的外圈密封组件1包括第一骨架12和第一密封胶圈11;第一骨架12的截面包括槽口密封部,槽口密封部向轴向外侧弯折的轴向折弯部,轴向折弯部向径向内侧弯折的径向折弯部;第一密封胶圈11包裹在第一骨架12的两端和外表面上,第一密封胶圈11包括第一唇口111和第二唇口112;第一唇口111位于槽口密封部的顶部,其与外圈密封槽4过盈配合,第一唇口111的最大外直径与外圈密封槽为过盈量不小于0.2mm的过盈配合,形成轴承外圈结合面的静密封状态;第二唇口112位于径向折弯部的底部,其与芯轴5的外直径过盈配合,第二唇口112与芯轴5的外直径形成过盈量不小于0.5mm的动密封状态;本实施例中第一唇口与外圈密封槽过盈配合,使轴承外圈形成密封结构,第二唇口112与芯轴5的外直径的过盈配合,在芯轴5的外表面形成密封结构,阻挡外部污染物的侵染。

如附图3所示,本实施例中的芯轴密封组件2包括第二骨架23和第二密封胶圈21;第二骨架23的截面包括位于外径的横向折弯部,横向折弯部的内侧向径向内侧弯折的竖向折弯部,竖向折弯部向轴向外侧弯折的内径折弯部;第二密封胶圈21包裹在第二骨架23的横向折弯部的外表面;第二密封胶圈21包括第三唇口211和第四唇口212,第三唇口211位于横向折弯部的顶部斜向内侧并与第一骨架12的轴向折弯部动密封过盈配合,第三唇口211与第一骨架12的过盈配合为过盈量不小于0.05mm的动密封过盈配合;第四唇口212位于横向折弯部的外侧端并与第一骨架12的径向折弯部动密封过盈配合,第四唇口212与外圈密封组件1的第一骨架12的径向折弯部形成间隙不小于0.1mm的间隙动密封;第三唇口211、第四唇口212和第一骨架12组成第一密封腔室6;第四唇口212、第一骨架12、第四骨架和第二唇口112组成第二密封腔室7。本实施例中外圈密封组件1和芯轴密封组件2组合形成第一密封腔室6和第二密封腔室7,对工作过程中产生的轻微渗漏形成缓冲区域和隔离效果,减少渗漏对轴和轴承工作的影响,提高轴和轴承的使用寿命;为了提高密封机构的密封效果,第二骨架23的竖向折弯部的底部转角内侧包裹有第三密封胶圈22,第三密封胶圈22包括第五唇口,第五唇口位于竖向折弯部的底部内侧,第五唇口和第二骨架23的内径折弯部与芯轴5的外直径过盈配合,第五唇口和第二骨架23的内径折弯部与芯轴5的外直径过盈配合的过盈量不小于0.05mm,形成芯轴5的外表面静密封状态;本实施例中的第三密封胶圈22的设置为本密封机构从外到内设置的第三道密封线,其中第一道密封线为第二唇口112,第二道密封线为第二骨架23的径向折弯部,第三密封胶圈22为第三道密封线;第一道密封线中的第二唇口112能够形成对外部污染物的有效隔离,再通过第二道密封线和第二密封腔室7对外部轻微渗漏进行有效隔离和缓冲,第三密封胶圈22不仅能隔离内部的油脂,还可以有效地隔离外部的渗漏,提高密封机构对芯轴5的外表面的密封性能和效果。

本实施例中的密封机构,轴连轴承装配后,先安装芯轴密封组件2,其中第五唇口与第二骨架内径与芯轴最大外直径为过盈量不小于0.05mm的过盈配合,形成芯轴表面静密封状态;再安装外圈密封组件1至外圈密封槽4内,其中第一唇口的最大外直径与外圈密封槽4过盈配合,形成轴承外圈结合面的静密封状态,安装后的密封机构中的各个部件与本实施例中密封机构一致,则完成了本实施例中密封机构的安装;在轴承工作时,轴承内部油脂由于收到滚动体挤压被推向随芯轴5旋转的芯轴密封组件2,油脂将被芯轴密封组件2中的第三密封胶圈22上的第五唇口完全密封于密封机构内部,通过部分油脂受到离心力的影响沿芯轴密封组件2的第二骨架23向轴承外圈3方向移动,将被第三唇口211阻挡并使部分油脂重新回到润滑区域。外圈密封组件1随轴承外圈3处于静止状态,其第二唇口112与芯轴5形成的动密封面形成对外部污染物的密封保护;由外圈密封组件1和芯轴密封组件2形成的第一密封腔室6和第二密封腔室7,对工作过程中产生的轻微渗漏形成缓冲区域和隔离效果;本实施例通过对密封机构的改进,轴承外圈密封和芯轴密封均采用静密封状态,通过形成第一密封腔室6和第二密封腔室7,有效提高轴连轴承的密封效果和密封有效寿命,通过降低对轴连轴承安装同心度的要求以及降低安装误差引起的早期失效。

本实施例中的密封机构具有传统的轴承密封形式所不具备的优点,传统的轴承密封主要通过在轴承外圈上采用静密封,芯轴上采用动密封原理来进行内外物质阻隔;但由于轴承运转精度差异和密封过盈量的不同,其密封效果会受到较大影响,极易发生芯轴处泄漏;通过若采用较大过盈量会造成轴承转动扭矩明显增加从而增加设备运行功耗;而本实施例中的密封机构通过外圈密封组件和芯轴密封组件组合安装的方式,达成对轴承外圈和内圈均采用静密封状态,来对轴承内外物质进行阻隔,其中外圈密封组件和芯轴密封组件上单独设置的唇口可以形成弹性接触动密封状态,同时两个组件之间形成的Z字型迷宫空间,起到迟滞轴承内外物质互通的作用;芯轴密封组件上设置的唇口在安装后与外圈密封组件接触,能在Z字型空间中形成多个缓冲密封腔室,对工作过程中产生的轻微渗漏形成缓冲区域和隔离效果,减少渗漏对轴和轴承工作的影响,提高轴和轴承的使用寿命;芯轴密封组件安装在芯轴上后随芯轴转动,轴承运转过程中被承载区挤压至芯轴密封组件端面上的油脂,能够被转动的芯轴密封组件甩向外圈侧,从而使轴承内部油脂在转动过程中实现循环作用。

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。