差压阀

文献发布时间:2023-06-19 09:27:35

技术领域

本发明是关于轨道交通技术领域,尤其涉及一种差压阀,特别适用于轨道交通领域中车辆空气悬挂系统用的差压阀。

背景技术

在轨道交通车辆空气悬挂系统中,空气弹簧是改善转向架动力学品质和提高车辆运行平稳性的一个重要措施。空气弹簧的许多优越性只有采用性能优良的高度调整装置才能充分得到发挥,空气弹簧自动高度调整装置包括高度调整阀、差压阀及连杆。高度调整阀的作用是根据车辆载重的增加与减少而引起空气弹簧高度变化时,可自动地增加或减少空气弹簧中的空气压力,使空气弹簧始终保持在一定的高度。差压阀在空气悬挂系统的布置如图1所示,高度调整阀02与对应的空气弹簧连接,差压阀01装在同一转向架的左空气弹簧03和右空气弹簧04之间,通过管路将两侧的空气弹簧连接起来,能对左空气弹簧03和右空气弹簧04的压力差起到一定的调节作用。

差压阀是由两个结构相同且逆向并联连通的单向阀构成,当同一转向架其中一侧空气弹簧的气囊因突然破裂、损坏或因高度调整阀充排风进而导致一侧空气弹簧压力变化,致使两侧空气弹簧的压差大于理论压差时,差压阀将打开内部的单向阀并导通两侧空气弹簧,使空气从高压侧充入低压侧,直至两侧压差下降到理论压差以下,差压阀再关闭。差压阀将转向架两侧的空簧压力保持平衡可保证车辆运行过程的平稳性和舒适性,从而最终确保车辆的安全运营。

然而,差压阀因其安装在车底下,操作空间狭小,现场维护操作困难,因裸露在大气中,应用工况环境恶劣,如雨雪风沙、油污侵蚀等影响,差压阀的可靠性不足。随着差压阀的长时间使用,会导致差压阀的理论压差变小。

现有技术中,一种类型的差压阀,若想对差压阀的理论压差进行调整,需要将差压阀从车上拆卸、返厂维修并更换零部件等工序,极为繁琐。

另一种类型的差压阀,具有调节装置,可以通过转动调节装置实现对弹簧的进一步压缩,由此完成对弹簧预压量的调整,使得差压阀得到修复,而无需要对差压阀进行拆解,也无需要更换差压阀的零部件。由此可在车体上实现差压阀理论压差的调整,避免了差压阀从车上拆卸、返厂维修等繁琐工序。

此种方式主要是从理论压差的快速调整入手,虽然部分解决了现实中工序繁琐现象。但现实中,因为涉及到具体动作值的气动阀,如上述差压阀在理论压差调整好后,供给用户时,用户一般都明确要求其涉及调整动作值的调节装置都必须加装铅封或涂打防松标识。差压阀装车时,其调节装置的防松标识必须清晰明确,且不允许在检修周期内对其调节装置进行重新调整。调节装置涂打防松标识,一方面是用户对差压阀在寿命周期内动作值的稳定可靠的需求,另一方面也是对差压阀供应商在其理论压差调整好后的一种保护,避免未经培训人员的私自调整。因此,上述具有调节装置的差压阀往往更多应用于差压阀装车前调值,或出厂前的调试,在差压阀装车后是不允许私自调整调节装置的。

当差压阀在车辆运营过程中发生理论压差超差了,无论是用户还是供应商首先要对接确认的就是调节装置的防松标识是否错位,是否有人私自调整了调节装置导致了差压阀动作值超差。若装车后现场想调节调节装置,必须甲乙双方达成一致,取得对方授权后才可以。所以,要想对装车的差压阀再去调整弹簧压缩量,必须取得用户授权,一般适用于解决车辆着急出库上线运营,或者在调试期间进行试验验证。

因此,如何增加差压阀的可靠性,以最大程度地避免长时间使用后其理论压差变小,成为目前亟需解决的问题,以适应市场需求。

由此,本发明人凭借多年从事相关行业的经验与实践,提出一种差压阀,以克服现有技术的缺陷。

发明内容

本发明的目的在于提供一种差压阀,能最大程度地保护硫化橡胶件,避免长时间使用后差压阀的理论压差变小,增加了差压阀的可靠性。

本发明的目的是这样实现的,一种差压阀,包括竖直设置且具有阀腔的阀体,在阀腔内设有两个结构相同且并联连通的单向阀,每个单向阀均包括阀口以及能弹性抵靠在阀口的上端面上的阀芯,在阀芯的上方抵顶一弹簧,阀芯包括金属骨架,在金属骨架的下端面开设有环槽,在环槽内嵌设有硫化橡胶件;阀口的上端面外侧为平面,阀口的上端面内侧上凸形成环形凸起,环形凸起的竖直高度为0.6~1mm;环形凸起正对硫化橡胶件的下端面设置,平面正对金属骨架的下端面外边缘设置。

在本发明的一较佳实施方式中,环形凸起的外壁为外径向上渐缩的锥面,且锥面的上端边缘与环形凸起的内壁之间的连接处形成过渡弧面。

在本发明的一较佳实施方式中,硫化橡胶件的下端面伸出金属骨架的下端面,伸出的竖直高度为0.1mm。

在本发明的一较佳实施方式中,每个单向阀还包括设在阀体上的调节机构,调节机构与弹簧连接并能够调节弹簧的压缩量。

在本发明的一较佳实施方式中,调节机构包括导向套和调节螺杆,导向套为底部封闭且顶部开口的筒状结构,导向套的上端外侧向外凸设形成凸环,在阀芯的上端面外边缘形成凹面,弹簧的两端分别顶抵在凸环的下表面和凹面上;在阀体上开设有螺纹孔,调节螺杆能调节地插设在螺纹孔中,且调节螺杆的端部抵靠在导向套的底部上表面上。

在本发明的一较佳实施方式中,在调节螺杆与螺纹孔之间夹设有密封圈。

在本发明的一较佳实施方式中,在每个单向阀的顶部均安装有螺帽,螺帽与阀体密封连接,螺纹孔开设在螺帽上。

在本发明的一较佳实施方式中,在调节螺杆上且位于螺帽的内部向外凸设形成限位环,在螺帽上设有能够对限位环的上端面限位的上限位部以及对限位环的下端面限位的下限位部。

在本发明的一较佳实施方式中,螺帽为开口朝下的筒状结构,在螺帽的顶部内表面向下延伸形成环形内塞;在环形内塞的外围套接有螺套,导向套套设在螺套的外侧;螺套为开口朝上的筒状结构,在螺套的底部开设有中心孔,螺纹孔、环形内塞和中心孔同轴设置,环形内塞的内径大于螺纹孔的孔径和中心孔的孔径;螺帽的顶部内表面且位于螺纹孔和环形内塞之间的环形部分构成上限位部,螺帽的底部内表面且位于中心孔和环形内塞之间的环形部分构成下限位部。

在本发明的一较佳实施方式中,导向套的内壁与螺帽的外壁之间为间隙配合。

在本发明的一较佳实施方式中,两个单向阀分别记作第一单向阀和第二单向阀,阀腔包括第一阀腔和第二阀腔,第一单向阀和第二单向阀分别设在第一阀腔和第二阀腔内;第一单向阀的阀口将第一阀腔分隔成第一上腔室和第一下腔室,第二单向阀的阀口将第二阀腔分隔成第二上腔室和第二下腔室;第一上腔室通过第一通道与第二下腔室相连通,第一下腔室通过第二通道与第二上腔室连通,在阀体的侧部开设有与第一下腔室连通的输入口以及与第二下腔室连通的输出口。

在本发明的一较佳实施方式中,在输入口和输出口处均设有过滤件。

由上所述,本发明中的差压阀通过对阀口的上端面做特殊设计,并利用金属骨架对硫化橡胶件的保护作用,能保证硫化橡胶件与阀口密封接触,保证密封性。同时进一步增加弹簧的压缩量时,由于金属骨架能够抵靠在阀口的平面上,金属骨架主要承受力的作用,能对硫化橡胶件起到一定的保护作用;由于环形凸起的高度被限制为0.6~1mm,无论弹簧对阀芯再施加多大的力,都能防止硫化橡胶件被进一步压缩,并能将硫化橡胶件的压缩量控制在一定范围内,也即将其最大压痕的深度控制在0.6~1mm内,避免压痕过深。实现了既能保证硫化橡胶件的密封性能,又最大程度的防止或延迟硫化橡胶件的老化损伤,从而保证装车后的差压阀动作值不超差,最大程度地避免了长时间使用后差压阀的理论压差变小的问题。同时,还能够很好地减轻硫化橡胶件与阀口之间的粘连现象,还可有效地避免差压阀调值过程中频繁操作或者误操作而导致对硫化橡胶件的损伤,大大提高了差压阀的可靠性。

附图说明

以下附图仅旨在于对本发明做示意性说明和解释,并不限定本发明的范围。

其中:

图1:为差压阀在空气悬挂系统中的布置示意图。

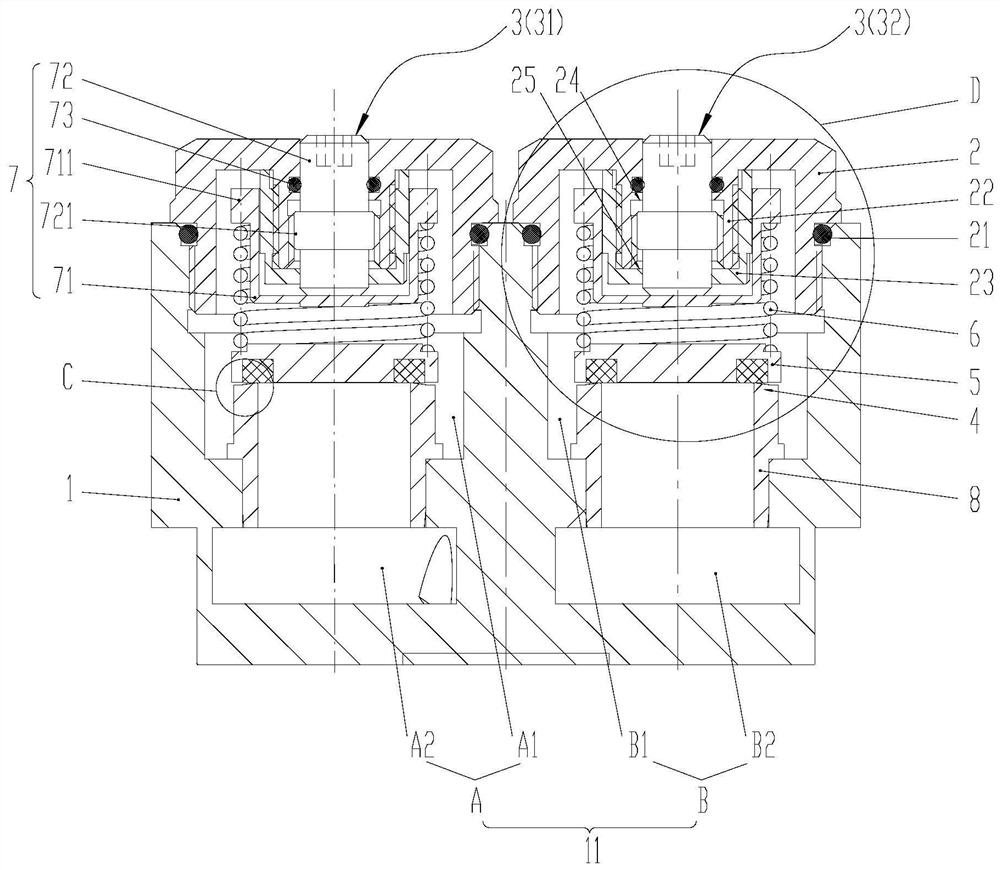

图2:为本发明提供的差压阀的结构示意图一。

图3:为图2中C处的局部放大图。

图4:为图3中阀口的局部放大图。

图5:为本发明提供的阀芯的结构示意图。

图6:为图2中D处的局部放大图。

图7:为本发明提供的阀体的俯视剖视图。

图8:为本发明提供的阀体的主视剖视图一。

图9:为本发明提供的阀体的主视剖视图二。

图10:为本发明提供的差压阀的结构示意图二。其中,图10中阀腔内的箭头代表气流方向。

附图标号说明:

01、差压阀;02、高度调整阀;03、左空气弹簧;04、右空气弹簧。

1、阀体;

11、阀腔;A、第一阀腔;A1、第一上腔室;A2、第一下腔室;B、第二阀腔;B1、第二上腔室;B2、第二下腔室;

12、安装孔;13、第一通道;14、第二通道;15、输入口;16、输出口;

2、螺帽;21、密封环;22、环形内塞;23、螺套;24、上限位部;25、下限位部;

3、单向阀;31、第一单向阀;32、第二单向阀;

4、阀口;41、平面;42、环形凸起;421、锥面;422、过渡弧面;

5、阀芯;51、金属骨架;52、硫化橡胶件;53、凹面;

6、弹簧;

7、调节机构;71、导向套;711、凸环;72、调节螺杆;721、限位环;73、密封圈;

8、阀座。

具体实施方式

为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图说明本发明的具体实施方式。

如图2至图10所示,本实施例中提供一种差压阀,包括竖直设置且具有阀腔11的阀体1,在阀腔11内设有两个结构相同且并联连通的单向阀3,每个单向阀3均包括阀口4以及能弹性抵靠在阀口4的上端面上的阀芯5,在阀芯5的上方抵顶一弹簧6。阀芯5包括金属骨架51,在金属骨架51的下端面开设有环槽,在环槽内嵌设有硫化橡胶件52。阀口4的上端面外侧为平面41,阀口4的上端面内侧上凸形成环形凸起42,环形凸起42的竖直高度为0.6~1mm。环形凸起42正对硫化橡胶件的下端面设置,平面41正对金属骨架51的下端面外边缘设置。

其中,金属骨架51为圆柱状结构,硫化橡胶件52为圆环状,通过硫化工艺硫化在金属骨架51的环槽内。一般为了便于加工和安装,在阀腔11内设有阀座8,阀座8的上端口构成阀口4。在初始状态时,在弹簧6的预压力作用下,两个单向阀3的阀口4均保持关闭。当其中一个单向阀3的输入压力克服弹簧6的压力时,该单向阀3的阀口4打开,该单向阀3将空气压力传递到另一个单向阀3的内腔,直至两侧空气弹簧的差压下降到理论压差以下,差压阀再关闭。

现有技术中利用调节装置调整弹簧6压缩量的方式来调节差压阀的理论压差,主要是应对弹簧6衰减造成的差压阀动作值下降的调节,来保证差压阀动作值可以满足车辆应用需求。然而,经研究发现,弹簧6衰减不是造成差压阀动作值超差的唯一因素,而阀芯5的硫化橡胶件52的老化也是造成动作值超差的一个主要因素。

因为弹簧6如果运用一段时间后就发生明显的弹簧力衰减,说明弹簧6的选型设计或者生产质量有问题,因为弹簧6的设计参数、性能指标随时都是可测可管控的,如弹簧6的簧径、自由高、螺距、不同压缩量下的力值,通过卡尺、弹簧拉压机等设备都可以实时进行质量管控。而阀类产品中的成品硫化橡胶件52,由于其体积较小,将其硫化到金属骨架51后,无论是硬度、拉伸强度、拉断伸长率、压缩永久变形和热空气老化试验等,生产过程中质量管控的手段都非常有限,一般仅是外观检查+尺寸检查,而且因橡胶的弹性,尺寸检查过程中尺寸测量出入还较大。目前,为验证硫化橡胶件52的各种指标只能通过同材质的橡胶试块来进行试验验证,缺少生产过程的量化管控手段,但对橡胶试块的指标验证与实际中使用的硫化橡胶件52的指标出入较大。因此,基于目前的设计工艺水平,弹簧6基本可以保证性能指标,在使用过程中基本不会衰减;而硫化橡胶件52的性能指标无法有效保证,在使用过程容易变形或者老化损伤,直接导致差压阀的理论差压变小。

导致硫化橡胶件52易老化的因素主要有两个:一个是温度,另一个是压力。对于温度来说,是根据车辆的运行环境不同而改变,无法人为调控;对于压力来说,长时间同一位置长久受力时就会加速硫化橡胶件52的老化。可以通过优化阀口4的设计降低硫化橡胶件52的老化。

当差压阀阀口4关闭时,在弹簧6的作用下,阀芯5中的硫化橡胶件52和阀口4的上端面之间必然会产生一个压痕。为保证橡胶密封性能,该压痕不能太深,太深易造成硫化橡胶件52加速老化,同时阀口4打开过程中,过深的压痕会导致阀芯5和阀口4的上端面之间的粘连,直接影响差压阀的动作值;特别是当差压阀在装车前或者装车后长时间不动作后,单向阀3的阀口4的上端面和硫化橡胶件52之间更易于存在粘连现象,导致差压阀首次开启值偏高。

随着差压阀整定压力值(即能使阀口4打开的临界压力值,也即理论压差值或者差压阀的动作值)的增加,施加于弹簧6的预压力也不断增加,弹簧6的预压力通过阀芯5导至硫化橡胶件52与阀口4的上端面之间,当预压力超过硫化橡胶件52的承受界限时,阀口4会对硫化橡胶件52造成永久性变形的压痕,随着压痕深度的进一步增加,阀芯5的硫化橡胶件52和阀口4之间的粘连愈影响愈发明显,弹簧6的压缩量也出现变化,这样就会影响差压阀动作值的稳定性。另外,随着时间推移或者硫化橡胶件52老化,阀口4的上端面会损伤硫化橡胶件52,硫化橡胶件52的下端面的密封性能下降,影响差压阀的气密性。

优化阀口4的设计时,上述压痕也不能太浅,太浅会影响差压阀的气密性,尤其在低温试验时,因为硫化橡胶件52的收缩会进一步造成气密性不合格。而且由于工艺原因硫化橡胶件52的下端面很难保证平整光滑度,对于阀口4的上端面完全采用平面时,很难保证密封性。经研究发现,硫化橡胶件52的压痕控制在0.6~1mm之内,能既保证密封性,又能有效防止硫化橡胶件52的老化。

本实施例中通过对阀口4和阀芯5的结构进行优化,在出厂前调好动作之后能够最大程度地对硫化橡胶件52进行保护,将其压痕控制在一定范围内,减缓其老化速度,以保证装车后的差压阀动作值不超差。具体为:将阀口4的上端面设计为其外侧为平面41,内侧为环形凸起42。该环形凸起42能很好地避免硫化橡胶件52的端面不平整而影响密封性的问题。同时,将硫化橡胶件52嵌设在金属骨架51中形成阀芯5,当阀芯5在弹簧6的预压力作用下,能保证硫化橡胶件52和阀口4的上端面的密封接触。在装车前,当人为调整差压阀的理论压差时,即进一步增加弹簧6的压缩量时,作用在阀芯5上的弹簧6预压力进一步增加后,阀芯5的金属骨架51和阀口4上端面开始接触,此时金属骨架51的下端面边缘将抵靠在阀口4的平面41上,金属骨架51对硫化橡胶件52具有一定的保护作用,防止硫化橡胶件52被进一步挤压。

由此,本实施例中的差压阀通过对阀口4的上端面做特殊设计,并利用金属骨架51对硫化橡胶件52的保护作用,能保证硫化橡胶件52与阀口4密封接触,保证密封性。同时进一步增加弹簧6的压缩量时,由于金属骨架51能够抵靠在阀口4的平面41上,金属骨架51主要承受力的作用,能对硫化橡胶件52起到一定的保护作用;由于环形凸起42的高度被限制为0.6~1mm,无论弹簧6对阀芯5再施加多大的力,都能防止硫化橡胶件52被进一步压缩,并能将硫化橡胶件52的压缩量控制在一定范围内,也即将其最大压痕的深度控制在0.6~1mm内,避免压痕过深。

实现了既能保证硫化橡胶件52的密封性能,又最大程度的防止或延迟硫化橡胶件52的老化损伤,从而保证装车后的差压阀动作值不超差,最大程度地避免了长时间使用后差压阀的理论压差变小的问题。同时,还能够很好地减轻硫化橡胶件52与阀口4之间的粘连现象,还可有效地避免差压阀调值过程中频繁操作或者误操作而导致对硫化橡胶件52的损伤,大大提高了差压阀的可靠性。

在具体实现方式中,上述的环形凸起42的结构可以采用如下方式实现:如图2至图4所示,环形凸起42的外壁为外径向上渐缩的锥面421(即该锥面421是由环形凸起42的平面41向阀口4的内壁从外向内竖直高度逐渐增大形成),且锥面421的上端边缘与环形凸起42的内壁之间的连接处形成过渡弧面422。

在上述结构方式下,锥面421与水平面之间的夹角θ的大小根据阀座8的具体空间尺寸进行选择,一般在保证环形凸起42的竖直高度在0.6~1mm内的情况下,可以将该夹角θ选择地尽可能大,以有效保证密封效果。上述过渡弧面422的半径优选为0.2~0.5mm。当然,根据阀口4的尺寸要求不同,也即阀座8的尺寸要求不同,环形凸起42也可以采用其他的结构形式,本实施例仅为举例说明。

在可能的实现方式中,硫化橡胶件52的下端面伸出金属骨架51的下端面,伸出的竖直高度优选为0.1mm。由于硫化橡胶件52的下端面在加工时很难保证平整度,因此,在加工时使得硫化橡胶件52凸出金属骨架51一定长度作为设计冗余,在后期如果硫化橡胶件52的平整度能够保证或者虽不平整但对性能影响不大,该凸出部分的硫化橡胶件52可以继续保留;若对性能影响较大,可以采用磨平工艺对硫化橡胶件52的下端面进行磨平处理,以提高硫化橡胶件52的成品率,降低成本。

进一步地,为了在出厂前或者装车前便于对差压阀的理论压差进行调整,如图2、图5和图6所示,每个单向阀3还包括设在阀体1上的调节机构7,调节机构7与弹簧6连接并能够调节弹簧6的压缩量。

具体而言,为了便于调节机构7对弹簧6压缩量的调整,调节机构7包括导向套71和调节螺杆72,导向套71为底部封闭且顶部开口的筒状结构,导向套71的上端外侧向外凸设形成凸环711,在阀芯5的上端面外边缘形成凹面53,弹簧6的两端分别顶抵在凸环711的下表面和凹面53上。在阀体1上开设有螺纹孔,调节螺杆72能调节地插设在螺纹孔中,且调节螺杆72的端部抵靠在导向套71的底部上表面上。

其中,调节螺杆72与螺纹孔之间优选通过细牙螺纹配合连接,细牙螺纹可最大程度的控制调值精度。调节螺杆72的末端(即下端)顶在导向套71上,通过向下旋转调节螺杆72可以控制导向套71下移,通过上旋调节螺杆72,导向套71在弹簧力的作用下控制导向套71上移,进而实现对弹簧6的压缩量的调整,简单方便。该调节机构7可以方便的对差压阀进行出厂前的调值,当然,即使差压阀出厂装车后,也可以授权用户快速调整调节螺杆72的旋转方向,进而控制弹簧6的压缩量,以实现对差压阀动作值的快速调整。另外,为了保证差压阀的气密性,在调节螺杆72与螺纹孔之间夹设有密封圈73,以进行密封防护。

进一步地,为了便于加工和安装,在每个单向阀3的顶部均安装有螺帽2,螺帽2与阀体1密封连接,螺纹孔开设在螺帽2上。可以理解,在阀体1上对应螺帽2的位置开设有安装孔12,螺帽2插在在该安装孔12中并螺纹连接,且螺帽2与安装孔12之间夹设有密封环21,以保证密封性。螺帽2安装时,施加相应的扭力,确保防松防脱,安装完成后,在螺帽2和阀体1之间涂打防松标识。

同时,螺帽2的顶部内表面还可以对导向套71的上移起到限位保护的作用。当差压阀输入压力过高时,或输入压力波动频繁时,该限位作用能保证弹簧6在有限范围内动作,确保了差压阀动作值稳定可靠,确保了差压阀输入压力稳定。即当差压阀其中一个单向阀3输入口输入压力超过弹簧6预压力后,阀口4打开,随着输入压力的增大,空气压力作用在单向阀3的阀芯5下部,进而通过作用在阀芯5的弹簧6带动导向套71向上移动,当导向套71向上移动到与螺帽2相接触后,导向套71的最大行程通过螺帽2被限制,即使差压阀输入压力继续增大或波动,阀口4的最大开度不会再继续加大,保证输出恒定的压力,确保了差压阀动作值的稳定性。对于导向套71的最大行程距离,可根据差压阀的设计尺寸及正常工作压力计算得出。该限位作用还可有效保证弹簧6的压缩量不会超过理论设计范围,避免造成差压阀动作值的上下波动。

在实际应用中,为了便于对调节螺杆72进行有效的限位约束,以保证使用安全,如图2和图6所示,在调节螺杆72上且位于螺帽2的内部向外凸设形成限位环721,在螺帽2上设有能够对限位环721的上端面限位的上限位部24以及对限位环721的下端面限位的下限位部25。

通过上限位部24对限位环721的限位,能避免操作者对调节螺杆72进行调整时因误操作导致其旋出螺帽2的情况;也避免了极端情况下,装车后因为操作者严重违规失职,私自调整调节螺杆72至调节螺杆72与导向套71分离,即弹簧6无法将作用力作用在调节螺杆72上后,未对其进行恢复,造成调节螺杆72的丢失、遗落在轨道线路上的情况;还避免了在车辆运营时,振动而导致调节螺杆72脱离螺帽2,造成调节螺杆72丢失,导致整个运营线路的安全隐患。

同时,操作者对调节螺杆72持续旋入螺帽2时,会持续压缩弹簧6,通过下限位部25对调节螺杆72的限位,还能够避免操作者持续下旋调节螺杆72时导致的弹簧6螺距为0、造成弹簧6压并的现象,避免持续累积的外力损伤阀芯5的硫化橡胶件52。当调节螺杆72向下旋转到一定尺寸后,因限位作用,不会继续下行,进一步保护了弹簧6和硫化橡胶件52。

详细来说,螺帽2为开口朝下的筒状结构,在螺帽2的顶部内表面向下延伸形成环形内塞22。在环形内塞22的外围套接有螺套23,导向套71套设在螺套23的外侧。螺套23为开口朝上的筒状结构,在螺套23的底部开设有中心孔,螺纹孔、环形内塞22和中心孔同轴设置,环形内塞22的内径大于螺纹孔的孔径和中心孔的孔径。螺帽2的顶部内表面且位于螺纹孔和环形内塞22之间的环形部分构成上限位部24,螺帽2的底部内表面且位于中心孔和环形内塞22之间的环形部分构成下限位部25。

一般螺套23的内壁与环形内塞22的外壁螺纹连接,螺套23的上端面优选顶靠在螺帽2的顶部内壁上,两者充分接触,螺套23还可以对导向套71的上下移动起到导向作用。通过螺套23与环形内塞22的配合能够对调节螺杆72的上下行程进行限制,简单方便。当然,对调节螺杆72的上下限位也可以采用其他的结构形式,本实施例仅为举例说明。

更为优选地,导向套71的内壁与螺帽2的外壁之间为间隙配合。由于差压阀的阀芯5动作时,会通过阀芯5上装配的弹簧6将力传递到导向套71上。当差压阀输入压力波动时,或者车辆运营过程中安装差压阀的支架振动的固有频率接近弹簧6的振动频率时,通过导向套71与螺套23之间的间隙配合,导向套71在螺套23上移动过程中所产生的阻尼可有效减轻或抑制阀芯5的频跳和颤动现象,避免工作过程中差压阀发出不规则的异响声音。

进一步地,两个单向阀3逆向并联连通,如图2以及图7至图10所示,两个单向阀3分别记作第一单向阀31和第二单向阀32,阀腔11包括第一阀腔A和第二阀腔B,第一单向阀31和第二单向阀32分别设在第一阀腔A和第二阀腔B内。第一单向阀31的阀口4将第一阀腔A分隔成第一上腔室A1和第一下腔室A2,第二单向阀32的阀口4将第二阀腔B分隔成第二上腔室B1和第二下腔室B2。第一上腔室A1通过第一通道13与第二下腔室B2相连通,第一下腔室A2通过第二通道14与第二上腔室B1连通,在阀体1的侧部开设有与第一下腔室A2连通的输入口15以及与第二下腔室B2连通的输出口16。

使用时,输入口15和输出口16分别与同一转向架两侧的左空气弹簧和右空气弹簧连通。由于第二上腔室B1和第一下腔室A2始终是导通的,当连接输入口15的左空气弹簧的压力降低时第一下腔室A2的压力降低,第二上腔室B1的压力随之降低。当降低的压力超过预设压力后,在第二下腔室B2的压力作用下,会克服第二单向阀32内弹簧6的弹簧力,打开第二单向阀32的阀口4,将第二下腔室B2的压力通过该阀口4进入到第二上腔室B1,进而进入到第一下腔室A2,气流方向如图10中阀腔11内的箭头所示。当第二下腔室B2与第二上腔室B1之间的压力差符合设计要求后,在第二单向阀32内弹簧6的弹簧力作用下,第二单向阀32的阀口4恢复关闭,第二下腔室B2不再给第二上腔室B1补风。

反之,当连接输出口16的右空气弹簧的压力降低时,连接第一下腔室A2的左空气弹簧会给连接第二下腔室B2的右空气弹簧补风,直至压力差符合设计要求。

进一步地,为了防止管路异物进入到阀体1内,在输入口15和输出口16处均设有过滤件(在图中并未示出)。过滤件可以采用滤网或者滤芯,以起到防护作用,防止异物进入到阀体1内后影响阀的动作性能,同时避免异物粘连在阀口4上后影响阀关闭时的气密性。

综上,本实施例中的差压阀,通过阀口4的上端面形成环形凸环711,并对环形凸环711的竖直高度进行限制,并利用金属骨架51对硫化橡胶件52的保护作用,既能够有效控制硫化橡胶件52的最大压痕控制在0.6~1mm之内,避免压痕过深,又能保证密封性。同时,利用螺帽2的顶部内表面对导向套71的上移进行限位,可以保证弹簧6在有限范围内动作;还利用上限位部24和下限位部25对调节螺杆72的行程进行限位,均进一步保护了硫化橡胶件52,以在出厂前调好动作之后能够最大程度地对硫化橡胶件52进行保护,减缓其老化速度,以保证装车后的差压阀动作值不超差。整个差压阀结构简单、流量可调、性能稳定可靠、防护性能好、便于检修维护。

以上仅为本发明示意性的具体实施方式,并非用以限定本发明的范围。任何本领域的技术人员,在不脱离本发明的构思和原则的前提下所作出的等同变化与修改,均应属于本发明保护的范围。