张紧器

文献发布时间:2023-06-19 09:29:07

技术领域

本发明涉及一种张紧器,更具体地,涉及这样的张紧器,该张紧器具有第一子组件,所述第一子组件通过细长的柔性构件和单向离合器与第二子组件配合地接合,第一扭力弹簧和第二扭力弹簧在所述细长的柔性构件上施加拉伸载荷,以及所述单向离合器与第一枢转臂摩擦地接合,由此限制所述第一枢转臂的远离第二枢转臂的相对运动。

背景技术

带张紧器被用来在带上施加载荷。带载荷防止带在运行期间在一个或多个所拖动的带轮上打滑。通常,在引擎应用中使用带,以用于驱动与引擎相关联的各种附件。例如,空调压缩机和交流发电机为可以由带驱动系统驱动的附件中的两种。

带张紧器包括轴径连接至臂的带轮。弹簧连接于所述臂与基部之间。弹簧也可以接合阻尼机构。所述阻尼机构包括彼此接触的摩擦表面。所述阻尼机构使所述臂的由带驱动装置的操作所引起的振荡运动衰减。这继而提高带的预期寿命。

为了提高燃油经济性和效率,许多汽车制造商开始让交流发电机整合对辅助带驱动系统(ABDS)进行驱动的能力。这样的交流发电机通常被称为电动机发电机单元(MGU)或带起动机发电机(BSG)。这些设备可以被用来起动引擎、给电池充电或推进车辆。在标准的操作期间,曲轴带轮驱动ABDS。在这种情况下,张紧侧为带的进入曲轴带轮的一侧,并且松弛侧为从曲轴带轮离开的一侧。然而,当使用MGU来驱动系统时(比如在起动期间),张紧侧变成带的进入MGU的一侧,并且松弛侧变为带的离开MGU并进入曲轴带轮的一侧。

现有技术的代表为US 9140338,其公开了一种张紧器,所述张紧器包括:基部;枢转地接合至所述基部的第一枢转臂;轴径连接至所述第一枢转臂的第一带轮;枢转地接合至所述基部的第二枢转臂;轴径连接至所述第二枢转臂的第二带轮;柔性拉伸构件,其具有与所述第一枢转臂接合的齿接合部以及与所述第二枢转臂接合的齿接合部,由此所述第一枢转臂和所述第二枢转臂以协调方式运动;以及张紧器组件,其枢转地接合至所述基部并且与所述柔性拉伸构件接合。

所需要的是一种张紧器,该张紧器具有第一子组件,所述第一子组件通过细长的柔性构件和单向离合器与第二子组件配合地接合,第一扭力弹簧和第二扭力弹簧在所述细长的柔性构件上施加拉伸载荷,并且所述单向离合器与第一枢转臂摩擦地接合,由此限制所述第一枢转臂的远离第二枢转臂的相对运动。本发明满足了该需要。

发明内容

本发明的主要方面在于提供了一种张紧器,所述张紧器具有第一子组件,所述第一子组件通过细长的柔性构件和单向离合器而与第二子组件配合地接合,第一扭力弹簧和第二扭力弹簧在所述细长的柔性构件上施加拉伸载荷,并且所述单向离合器与第一枢转臂摩擦地接合,由此限制所述第一枢转臂的远离第二枢转臂的相对运动。

将通过本发明的以下描述和附图指出本发明的其它方面或使本发明的其它方面变得显而易见。

本发明包括一种张紧器,所述张紧器包括基部;枢转地安装至所述基部的第一张紧器子组件;枢转地安装至所述基部的第二张紧器子组件;连接所述第一张紧器子组件和所述第二张紧器子组件的拉伸构件,沿着与所述第二张紧器子组件相反的方向推动所述第一张紧器子组件;以及与所述第一张紧器子组件摩擦地接合的单向离合器,由此针对第一预定的操作状况限制所述第一张紧器子组件的远离所述第二张紧器子组件的相对运动,并且针对第二预定的操作状况不限制所述第一张紧器子组件的朝向所述第二张紧器子组件的相对运动。

附图说明

被并入说明书并且构成说明书的一部分的附图示出了本发明的优选实施例,并且所述附图与说明书一起用来解释说明本发明的原理。

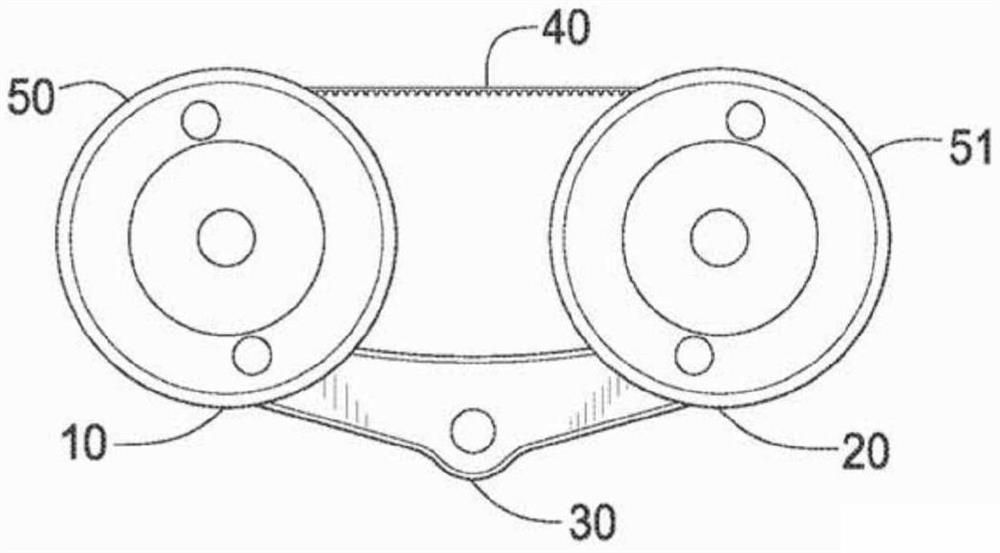

图1为张紧器的俯视图。

图2为所述张紧器的仰视图。

图3为子组件的分解视图。

图4为带轮轴承组件的剖视图。

图5为臂-带轮组件的剖视图。

图6为带有补偿弹簧和卷绕弹簧的带轮-臂组件的剖视图。

图7为补偿弹簧取向的立体图。

图8为带有链轮的子组件的剖视图。

图9为卷绕弹簧取向的平面图。

图10为补偿弹簧的立体图。

图11为链轮-同步带组件的立体图。

图12为子组件的剖视图。

图13为第二子组件的分解视图。

图14为带轮-轴承组件的剖视图。

图15为臂-带轮组件的剖视图。

图16为带有主弹簧的臂-带轮组件的剖视图。

图17为主弹簧取向的仰视立体图。

图18为带有链轮的子组件的剖视图。

图19为链轮-同步带组件的立体图。

图20为具有带的子组件的剖视图。

图21为子组件的剖视图。

图22为张紧器的剖视图。

图23A和图23B为具有交替的带松弛侧的张紧器的图。

图24示出作为MGU上的扭矩的函数的带张力。

图25为张紧器对带伸长的响应的图。

图26为第一子组件的补偿机构的详细视图。

图27为补偿机构功能的示意图。

图28为在子组件2的硬弹簧情况下的扭矩张力曲线。

图29为在子组件2的软弹簧情况下的扭矩张力曲线。

图30为不带有补偿的带长度变化图。

图31为带有优化的补偿的带长度变化。

具体实施方式

图1为张紧器的俯视图。本发明的张紧器包括两个子组件,即第一张紧器子组件10和第二张紧器子组件20。每个子组件枢转地安装至安装支架30。柔性的细长的齿形带或连接件构件40连接这两个子组件。

图2为张紧器的仰视图。支架30被用来将张紧器附接至安装表面(未示出)。

图3为子组件的分解视图。第一张紧器子组件包括第一带轮50、轴承60、枢转销70、衬套80、第一枢转臂90、补偿弹簧100、卷绕弹簧110、第一链轮120以及铆钉130。轴承60在带轮50的轴表面53与轴承60的内部座圈62之间以过盈配合压配合至带轮50上。带轮50的端部52被型锻至内部座圈62的底部上。

衬套80在孔91的内表面与衬套80的外表面81之间以滑动配合放置至第一枢转臂90中。枢转销70在销外表面71与衬套内表面82之间以紧密的滑动配合放置通过第一枢转臂90的孔91和衬套80,从而将每个衬套锁定于枢转销70上的适当的位置中。枢转臂90围绕销70枢转。销70被压配合至支架30中。

图4为带轮轴承组件的剖视图。带轮-轴承组件50、60在轴承的外部座圈64与第一枢转臂90的内表面93之间以小的间隙配合压入至第一枢转臂90中。第一枢转臂顶表面92被型锻至外部座圈64的顶表面上。

图5为臂-带轮组件的剖视图。臂90在衬套80上围绕枢转销70枢转。

图6为带有补偿弹簧和卷绕弹簧的带轮-臂组件的剖视图。卷绕弹簧110的外表面摩擦地设置于枢转臂90的径向内表面97上。在替代实施例中,卷绕弹簧110可以包括嵌块式(sprague-type)离合器。弹簧100的端部101接合枢转臂90上的止动部99。

图7为补偿弹簧取向的立体图。补偿弹簧100设置于第一臂90内。在操作中,沿退绕方向加载补偿弹簧100。

图8为带有链轮的子组件的剖视图。第一链轮120在第一链轮中心孔121与第一臂轴95之间通过滑动配合可旋转地接合第一臂90。

图9为卷绕弹簧取向的平面图。卷绕弹簧柄脚111接合第一链轮120中的卷绕弹簧柄脚接收器122。在操作中,沿退绕方向加载卷绕弹簧110。在沿退绕方向加载时,卷绕弹簧110径向地扩张以摩擦地夹持枢转臂90的内表面97,从而针对预定状况(比如当由第一子组件接合的带段为带的张紧侧时)限制或防止枢转臂90的远离枢转臂200的相对运动。

图10为补偿弹簧的立体图。补偿弹簧100安装于第一链轮120中,以使得弹簧端部102接触第一链轮臂弹簧止动部123。补偿弹簧100为扭力弹簧。

图11为链轮-同步带组件的立体图。细长的齿形带40通过浮凸切口124接合第一链轮120,并且由构件125保持于适当的位置中。链轮120包括齿形表面以接合齿形带40。然而,不需要带和链轮上的齿形表面,因为可以同样成功地使用扁平带、多肋带或合适的拉伸构件,比如金属丝或帘线。

图12为子组件的剖视图。铆钉130在铆钉外表面133与第一臂内轴表面96之间被压入至第一臂90中。铆钉头部底表面137与第一链轮铆钉表面98接触,以将第一链轮120保持于适当的位置中同时容许自由旋转。

图13为第二子组件的分解视图。第二张紧器子组件包括第二带轮51、轴承61、枢转销72、衬套85、第二枢转臂200、主弹簧210、第二链轮220以及铆钉134。轴承61在外轴表面52与轴承61的内部座圈65之间被压配合至带轮51中。表面52的端部被型锻至内部座圈65上。

沿与补偿弹簧100的方向相反的方向加载主弹簧210,从而向连接带40施加拉伸载荷。

图14为带轮-轴承组件的剖视图。带轮-轴承组件在外部座圈66与第二臂200的内表面203之间以小的间隙配合放置至第二枢转臂200中。第二臂顶表面202被型锻至轴承61的外部座圈66的顶表面上。

图15为臂-带轮组件的剖视图。两个衬套85在孔201的内表面与衬套85的外表面之间以滑动配合放置至第二臂200中。枢转销72在销外表面72与衬套内表面84之间以紧密的滑动配合放置通过孔201和衬套85,从而将衬套锁定至枢转销72。

图16为带有主弹簧的臂-带轮组件的剖视图。主弹簧210设置于第二枢转臂200内,以使得主弹簧端部211接触第二臂弹簧止动部204。

图17为主弹簧取向的仰视立体图。沿退绕方向加载主弹簧210。

图18为带有链轮的子组件的剖视图。第二链轮220在第二链轮中心孔221与第二枢转臂轴205之间通过滑动配合可旋转地安装于第二臂200上。弹簧210的端部212接合链轮220中的止动部224。

图19为链轮-同步带组件的立体图。带40的端部通过浮凸切口222放置至第二链轮220上,并且由构件223保持于适当的位置中。

图20为带有同步带的子组件的剖视图。带40与链轮220接合。销72的外表面73接合衬套85。

图21为子组件的剖视图。铆钉134在铆钉外表面131与第二臂内轴表面206之间被压入至第二臂200中。铆钉头部底表面132与第二链轮铆钉表面225接触,以将第二链轮220保持于适当的位置中同时容许自由旋转。

图22为张紧器的剖视图。分别利用销70和72以过盈配合将第一张紧器子组件10和第二张紧器子组件20压入至支架30中。

操作

由于带的松弛侧和张紧侧在不同的操作模式期间会改变,因此本张紧器适应这些改变的状况,以便合适地控制带张力。

本发明的张紧器控制驱动器的两侧上的带张力,以便响应松弛侧或张紧侧的交替的位置。张紧器包括通过柔性连接件联接的第一张紧器子组件和第二张紧器子组件。随着带张力增长,带的张紧侧将第一张紧器子组件推出,从而加载主扭力弹簧。主扭力弹簧中的载荷经由柔性连接件传递至第二张紧器子组件的松弛侧。这继而导致第二张紧器子组件带轮被拉动至带的松弛侧中,这然后使松弛侧张力增加。不管带的哪一侧在给定的时间变为松弛的(或拉紧的),都会进行松弛补偿操作。

图23A和图23B为带有交替的带松弛侧的张紧器的图。带轮50和带轮51接合带B。带B在曲轴与电动机发电机单元(MGU)之间被拖动。当曲轴沿顺时针方向驱动时(图23A),带轮51处于带B的张紧侧上。带轮50处于松弛侧上。当MGU比如在停机起动操作期间驱动时(图23B),则带轮50处于带B的张紧侧上并且带轮51处于松弛侧上。

一个带轮相对于另一个带轮的角运动为非线性的。也就是说,张紧侧带轮(其对于给定的模式可以为张紧器的任一侧)将始终运动通过比松弛侧带轮更大的角度。该运动差别为主弹簧210提供足够的载荷以合适地拉紧松弛侧。

图24示出作为MGU上的扭矩的函数的带张力。曲线A和B代表带的每一侧中的张力。曲线A显示的是,当扭矩为负时,即当由曲轴驱动MGU时,带的在MGU的下游离开的部分为张紧侧。曲线B显示的是,当扭矩为正时,即当由MGU驱动曲轴时,带的在曲轴的下游离开的部分为张紧侧。

所述设计使得仅仅在扭矩较小时,松弛侧中的张力才降低到安装张力以下(当扭矩等于零时)。当张力随张紧侧中的扭矩线性地增长时,它在松弛侧中稍微对数地增长。这容许有效地控制松弛侧张力,而不会引入将倾向于缩短带的寿命的过度的安装张力。

图25为张紧器对带伸长的响应的图。带的静态安装长度由于公差和磨损这两个原因而偏离标称安装长度。由于带在操作期间变得比标称值更长,所以张紧器(多个张紧器)必须进一步运动至带中,并且因此失去部分的、以及可能全部的原始安装张力(预加载荷),每个张紧器都从位置A到位置B。现有技术的张紧器通过设置有过度的预加载荷以使得设置的预加载荷随后不可能由于带伸长而完全地消散从而解决了该问题。然而,在许多情况下,这样的过度的预加载荷可能导致过度的带张力,这最终减小带的使用寿命。本发明的张紧器包括补偿机构,所述补偿机构容许在预加载荷降低到预定阈值以下的情况下使预加载荷可预测地恢复。

通过在第一张紧器子组件10中使单向离合器卷绕弹簧110和补偿弹簧100成对来实现该补偿机构。卷绕弹簧110被用来防止链轮120沿着将导致预加载荷损失的方向旋转,但是允许沿着增加预加载荷的方向的运动。一旦主弹簧210的预加载荷降低到阈值以下,连接带40中的张力就下降。一旦连接带的张力降低到施加至补偿弹簧100的预加载荷所抵消的量以下,补偿弹簧100就将缠绕链轮120,从而恢复平衡以及系统预加载荷中的一些。

图26为第一子组件的补偿机构的详细视图。卷绕弹簧110接合链轮120。补偿弹簧100接合于链轮120与枢转臂90之间。补偿弹簧100被沿退绕方向加载。

图27为补偿机构功能的示意图。作为示例而非限制,图27示出具有弹簧刚度k

张紧器开始固定于将容许安装最短的可容许的带(未示出)的位置中。如果在该系统中安装最短的可容许的带,则连接件将不会变得“松弛”并且预加载荷将保持F

然而,在没有补偿的情况下,最终的预加载荷将由以下给出:

F

然后,可以将前述线性模型扩展为旋转模型。例如,在本发明中,主弹簧210具有0.0798Nm/度的弹簧刚度,并且被设计成在安装于具有标称长度(例如,1664mm)的带上时被加载至2.11Nm。此外,补偿弹簧100被设计成在标称带上被加载至1.89Nm,这是阈值载荷。为了防止弹簧100卸除载荷,采用卷绕弹簧110。卷绕弹簧110为枢转臂90提供足够的摩擦力,以生成足够大的反作用力力矩,从而使反作用力力矩和补偿预加载荷的总和等于主弹簧210上的扭矩。该载荷状况在带构件40中导致100N的张力,以及108.2mm的有效长度。如果将张紧器安装于1668mm(其比标称长度长4mm,但是仍然在公差内)的带上,则该较长的带致使张紧器朝向彼此向内运动,如在图25中所看到的。

包含主弹簧210的张紧器向内运动5.6°,并且包含补偿弹簧100的张紧器向内运动5.8°。在平衡的几何形状中的这种角度变化导致有效的连接件40的长度缩短至102.1mm,这导致6.1mm的连接件松弛部。在没有补偿机构的情况下,主弹簧将偏转16.6°,以便缠紧所述松弛部。对于给定的弹簧刚度,这导致预加载荷的1.33Nm的损失。在最终的预加载荷为仅仅0.78Nm的情况下,带40的连接件张力将从100N下降到37.1N,损失62.9%。

然而,在带有具有0.0077Nm/度的补偿弹簧刚度的补偿机构的情况下,预加载荷的损失显著更小。这是因为主弹簧210最初将偏转2.76°,从而仅仅缠绕连接件40的1.01mm的松弛部。此时,弹簧210的预加载荷已经下降到1.89Nm的补偿阈值。一旦发生这种情况,卷绕弹簧110就脱离接合并且容许补偿弹簧100变得有效。现在,两个弹簧一起工作,以便缠绕带连接件的剩余的5.09mm的松弛部。在具有更软的弹簧刚度的情况下,补偿弹簧100偏转12.8°并且缠绕4.7mm的松弛部,而更硬的弹簧210偏转1.06°并且缠绕剩余的0.39mm。这致使在两个弹簧中的最终的扭转预加载荷为1.79Nm,其转换成85.3N的连接件张力。一旦建立扭转平衡,卷绕弹簧110就重新接合并且防止带连接件松懈。在给定的补偿机构的情况下,相同的带长度和连接件长度的改变产生仅仅14.7%的初始连接件张力损失。

图28示出针对具有弹簧刚度

在图29中,当扭矩较高时,带B的松弛侧中的张力低于安装张力(当扭矩为零时),而带B的张紧侧中的张力处于最大值。张紧侧张力和松弛侧张力的这种差别的较大的幅度可能导致带打滑。

另一方面,图28显示的是,当扭矩较高时,使用较硬的弹簧将致使松弛侧中的张力升高到远高于安装带张力。这减小张紧侧-松弛侧张力差别的幅度,并且因此减小带打滑的可能性。

补偿弹簧100的弹簧刚度越低,连接件松弛部的由补偿弹簧缠绕的部分就越大,并且最终预加载荷的损失越低。这是因为一旦达到用于补偿的阈值扭矩,两个弹簧就经历相同的量的扭转预加载荷损失。弹簧刚度越软,它必须偏转得越多以达到相同的扭力改变。偏转得越多,被缠绕的连接件松弛部越大。然而,在弹簧刚度较软的情况下,为了将其预加载至合理的补偿阈值,它必须偏转很大的量。如果弹簧刚度过于软,并且所需的预加载荷太高,则弹簧将在加载期间断裂。

对弹簧刚度和预加载荷的优化表明,优选地将补偿阈值设定为等于主弹簧预加载荷,并且根据针对公差范围内的最短的带应当采用的张紧器参数来设计其余的张紧器参数。结果,在短的带上的性能如预期那样,并且一旦安装更长的带并且主弹簧开始失去扭矩,补偿机构就启动。也就是说,在达到阈值之前,在主弹簧中不存在预加载荷的最初的损失。

图30针对不带有补偿弹簧的布局示出了公差范围内的最短的新带(曲线A)、标称长度的新带(曲线B)、以及在寿命的最后阶段(EOL)的最长的可容许的带(曲线C)的扭矩张力曲线。在此示例中,对于标称的新带和寿命将终止的长带,安装张力在不具有补偿的情况下下降到零。

图31示出所分析的相同的布局,所述相同的布局带有优化的补偿同时保持所有其它输入参数与给予图30中所示的结果的情况相同。安装张力的变化较小,并且对于每一长度的带,张力在极端情况下几乎相同。

本发明的补偿机构容许标称预加载荷比现有技术的张紧器中的标称预加载荷低得多。较低的预加载荷使总的带张力更低,这消除了对在系统的操作寿命期间适应带长度变化所需的过度的带安装张力的需求。这继而提供更长的带使用寿命、更长的部件使用寿命、以及改善的燃油经济性。

一种张紧器,包括:基部;第一张紧器子组件,所述第一张紧器子组件安装至所述基部并且包括单向离合器、第一枢转臂以及沿第一方向加载的第一扭力弹簧、轴径连接至所述第一枢转臂的第一带轮;第二张紧器子组件,所述第二张紧器子组件安装至所述基部并且包括第二枢转臂以及沿与所述第一方向相反的第二方向加载的第二扭力弹簧、轴径连接至所述第二枢转臂的第二带轮;所述第一子组件通过细长的柔性构件以及所述单向离合器而与所述第二子组件配合地接合;所述第一扭力弹簧和所述第二扭力弹簧在所述细长的柔性构件上施加拉伸载荷;以及所述单向离合器与所述第一枢转臂摩擦地接合,由此针对预定的操作状况限制所述第一枢转臂的远离所述第二枢转臂的相对运动。

一种张紧器,包括:基部;枢转地安装至所述基部的第一张紧器子组件;枢转地安装至所述基部的第二张紧器子组件;连接所述第一张紧器子组件和所述第二张紧器子组件的拉伸构件,所述第一张紧器子组件被沿与所述第二张紧器子组件相反的方向推动;以及与所述第一张紧器子组件摩擦地接合的单向离合器,由此针对第一预定的操作状况限制所述第一张紧器子组件的远离所述第二张紧器子组件的相对运动,并且针对第二预定的操作状况不限制所述第一张紧器子组件的朝向所述第二张紧器子组件的相对运动。

尽管已经在本文中描述了本发明的形式,但是对于本领域中的技术人员而言将显而易见的是,在不脱离本文中所描述的本发明的精神和范围的情况下,可以对部件和方法的构造和关系进行改变。