一种集成维修工装台返修装置以及智能数据管理装置的管理系统

文献发布时间:2023-06-19 09:30:39

技术领域

本申请涉及电子产品维修技术领域,尤其是涉及一种集成维修工装台返修装置以及智能数据管理装置的管理系统。

背景技术

目前,电子设备应用十分广泛,在电子设备内部的元件出现损坏时,工作人员一般将电子设备拆开,在工装台本体上利用设备仪器对电子零部件进行修复或更换。

现有电子设备在工装台本体上维修的时候,往往需要对电子设备作拆装,目前的电子设备往往是通过螺钉的方式固定的,因此在拆装的过程中还需要维修人员找到电子螺丝刀来进行拆装,较为麻烦。

针对上述中的相关技术,发明人认为存在有在需要应用电子螺丝刀进行电子设备拆装时需要耗费较多时间的缺陷。

发明内容

为了减少在需要应用电子螺丝刀进行电子设备拆装时寻找电子螺丝刀的时间,本申请提供一种集成维修工装台返修装置以及智能数据管理装置的管理系统。

第一方面,本申请提供一种集成维修工装台返修装置,采用如下的技术方案:

一种集成维修工装台返修装置,包括工作台本体,所述工作台本体于其上方位置处垂直固定连接有呈对称设置的支撑件,两所述支撑件于远离工作台本体的对侧面设置有连接杆,所述连接杆的两端分别固定连接于两所述支撑件,所述连接杆于其朝向向下一侧固定连接有弹性件,所述弹性件于远离连接杆的一侧固定连接有供用户拆卸螺丝的电动螺丝刀。

通过采用上述技术方案,结合支撑件和连接杆的设置有效保障了电动螺丝刀处于悬挂状态,相比于使电动螺丝刀不处于悬挂状态,能够方便用户在需要使用电动螺丝刀的时候可以直接拿过来就用,而且由于电动螺丝刀和弹性件的连接,可以保障用户在因为工作需要要延长电动螺丝刀的应用范围的时候可以基于个人需要作相应调整。

可选的,集成维修工装台返修装置还包括固定连接于工作台本体上方的固定台,所述固定台上固定连接有用于限制电动螺丝刀水平移动的限位环。

通过采用上述技术方案,通过在固定台上的设置的限位环可以在需要的情况下对电动螺丝刀作周向移动的限位,避免在用户不需要使用的时候可以作电动螺丝刀的限位,避免电动螺丝刀处于乱放的情况发生。

可选的,集成维修工装台返修装置包括维修工装台自动升降装置,所述维修工装台自动升降装置包括支撑装置,所述支撑装置包括若干固定腿,所述固定腿固定连接于工作台本体下端,所述固定腿下端沿所述固定腿的长度方向滑动连接有伸缩腿,所述固定腿上设有用于驱动所述伸缩腿滑动以调节所述支撑装置的高度的螺纹传动机构。

通过采用上述技术方案,在操作人员感到工装台本体的高度不合适时,启动螺纹传动机构,带动伸缩腿竖直位移,以调节伸缩腿与固定腿的相对位置,从而调节支撑装置的高度,进而调节工装台本体的高度,以适应不同身高的操作人员。

可选的,所述螺纹传动机构包括丝杆和同轴固定连接于所述丝杆的马达,所述马达固定连接于所述固定腿内部,所述伸缩腿上端固定连接有抵接于所述固定腿上的限位块,所述限位块套设于所述丝杆上并与所述丝杆螺纹配合,所述工装台本体上设有用于驱动所述马达正转或者反转的马达驱动装置。

通过采用上述技术方案,在调节工装台本体的高度时,利用马达驱动装置,驱动马达正转或者反转;马达正转时,马达的输出轴带动丝杆正转,由于限位块与丝杆螺纹配合且抵接于固定腿上,则丝杆带动限位块竖直下降,限位块带动伸缩腿逐渐远离工装台本体以延长支撑装置的长度,从而升高工装台本体;马达反转时,马达的输出轴带动丝杆反转,则丝杆带动限位块竖直上升,限位块带动伸缩腿逐渐靠近工装台本体以延长支撑装置的长度,从而降低工装台本体。

可选的,集成维修工装台返修装置还包括维修工装台静电防控预警装置,所述维修工装台静电防控预警装置包括设置于工装台本体上的人体静电监测预警装置和桌台静电监测预警装置;

所述人体静电监测预警装置包括设置于工装台本体上以用于检测人体静电情况并输出人体静电检测信号的人体静电检测电路、耦接于人体静电检测电路以用于接收人体静电检测信号并输出人体静电比较信号的人体静电比较装电路、耦接于人体静电比较装电路以用于接收人体静电比较信号并响应于人体静电比较信号以实现人体静电泄放的人体静电泄放电路;

所述桌台静电监测预警装置包括设置于工装台本体上以用于检测桌台静电情况并输出桌台静电检测信号的桌台静电检测装置、耦接于桌台静电检测装置以用于接收桌台静电检测信号并输出桌台静电比较信号的桌台静电比较部、耦接于桌台静电比较部以用于接收桌台静电比较信号并响应于桌台静电比较信号以实现桌台静电泄放的桌台静电泄放电路。

通过采用上述技术方案,在操作人员使用工装台本体时,在人体上装设人体静电检测电路,当人体静电检测电路检测到人体有静电时,通过人体静电比较装电路对人体静电进行比较,人体静电通过人体静电泄放电路进行泄放,然后通过提示装置对操作人员进行提醒;当桌台静电检测装置检测到桌台有静电时,通过桌台静电比较部对桌台静电进行比较,桌台静电通过桌台静电泄放电路进行泄放;从而在维修过程中,能做好静电防控预警,降低电子器件的二次损伤。

可选的,集成维修工装台返修装置还包括维修工装台集成供电防护装置,维修工装台集成供电防护装置包括电源装置,维修工装台集成供电防护装置还包括耦接于电源装置以用于接收电源装置所提供的电源并输出漏电流防护信号的漏电流防护装置、耦接于漏电流防护装置以用于接收漏电流防护信号并输出过功率防护信号的过功率防护装置、耦接于过功率防护装置以用于接收过功率防护信号并实现供电的电信号输出装置;

所述维修工装台集成供电防护装置还包括控制装置二,所述漏电流防护装置耦接于控制装置二并向控制装置二输送漏电流防护信号,所述过功率防护装置耦接于控制装置二并向控制装置二输送过功率防护信号,所述控制装置二以接收漏电流防护信号和过功率防护信号并输出控制信号;

所述维修工装台集成供电防护装置还包括切断电路,所述切断电路耦接于控制装置二以用于接收控制信号并响应于控制信号以实现终止电源装置的工作。

通过采用上述技术方案,在操作人员需要接通电源对电子设备进行维修时,市电接入后依次通过电源装置、漏电流防护装置、过功率防护装置、并且从电信号输出装置给维修仪器供电;控制装置二接收漏电流防护信号或过功率防护信号,并利用切断电路对电源装置进行终止工作,从而具有对工装台本体上的接入电路做好漏电流防护和过功率防护,以保护设备及人身安全的效果。

可选的,集成维修工装台返修装置包括维修工装台烟雾粉尘生态分离装置,维修工装台烟雾粉尘生态分离装置包括位于工装台本体下方的箱体,所述箱体上端连通且固定连接有引流管道,所述箱体下端设置有出风口,所述箱体内部于所述引流管道和所述出风口之间设有粉尘过滤机构,所述粉尘过滤机构包括从上而下依次设置的大颗粒物过滤器、微尘分离器、异味消除器、生态氧离子释放器。

通过采用上述技术方案,在对电子元件进行焊接时,将引流管道对准重金属烟雾粉尘产生的位置,然后启动分离装置,烟雾粉尘通过引流管道被吸入分离装置内部,依次通过大颗粒物过滤器、微尘分离器、异味消除器、生态氧离子释放器然后对过滤后的气体从出风口排出;大颗粒物过滤器对大颗粒物微尘进行预过滤,微尘分离器过滤空气中的微米级小颗粒物,异味消除器可消除气体中的异味,生态氧离子释放器用于提高空气中的负氧离子浓度;从而在焊接过程中,具有滤除空气中的重金属烟雾粉尘以降低对人体的危害的效果。

可选的,集成维修工装台返修装置还包括固定连接于支撑件靠近工作台的侧壁上且呈水平设置的定位杆,所述定位杆固定连接有智能数据管理装置。

通过采用上述技术方案,通过定位杆与智能数据管理装置的固定连接,有效保证了维修人员在需要的时候能够及时有效应用智能数据管理装置。

第二方面,本申请提供一种智能数据管理装置的管理系统,采用如下的技术方案:

一种智能数据管理装置的管理系统,包括:

客户访问端口,供客户输入基本信息;

客户信息管理模块,获取客户访问端口所输入的客户基本信息完成系统登录;

数据库管理中心,对各个需求参数进行分析处理;

维修信息管理模块,获取数据库管理中心所输入的产品维修所更换的配件、采取的维修方案,并进行统计备案;

维修物料采购管理模块,基于维修信息管理模块所备案的本次产品所更换的配件和预设的目前配件情况,确定缺少的配件,并形成缺少配件的订单传输至数据库管理中心并作订单跟踪;

维修报价管理模块,获取维修信息管理模块所统计备案的对产品维修所更换的配件、采取的维修方案,根据预设的维修方案价格、更换配件单价、预设耗费工时所产生的费用,统计出总成本费用,并带入至预设的毛利公式中自动形成报价单并分享至数据库管理中心;

信息展示模块,从数据库管理中心获取报价单的具体信息并于用户所登录客户访问端口的终端设备处展示。

通过采用上述技术方案,通过数据库管理中心、维修信息管理模块、维修物料采购管理模块的设置能够及时有效确定出本次电子产品维修的实际成本,并及时通过数据库管理中心、信息展示模块让客户了解报价。

综上所述,本申请的有益技术效果为:

1.有效方便了维修人员在需要应用电动螺丝刀的时候能够及时在工作台找到电动螺丝刀作电子产品的自由拆装。

2.设置支撑装置和螺纹传动机构,在操作人员感到工装台本体的高度不合适时,启动螺纹传动机构,带动伸缩腿竖直位移,以调节伸缩腿在固定腿上的位置,来调节工装台本体的高度,从而适应不同身高的操作人员。

3.设置人体静电监测预警装置和桌台静电监测预警装置,人体在维修电子设备时,能做好静电防控预警,降低电子器件的二次损伤。

4.设置粉尘过滤机构,包括大颗粒物过滤器、微尘分离器、异味消除器、生态氧离子释放器,气体通过引流管道通入粉尘过滤机构内,然后通过出风口排出,从而在焊接过程中,具有滤除空气中的重金属烟雾粉尘以降低对人体的危害的效果。

附图说明

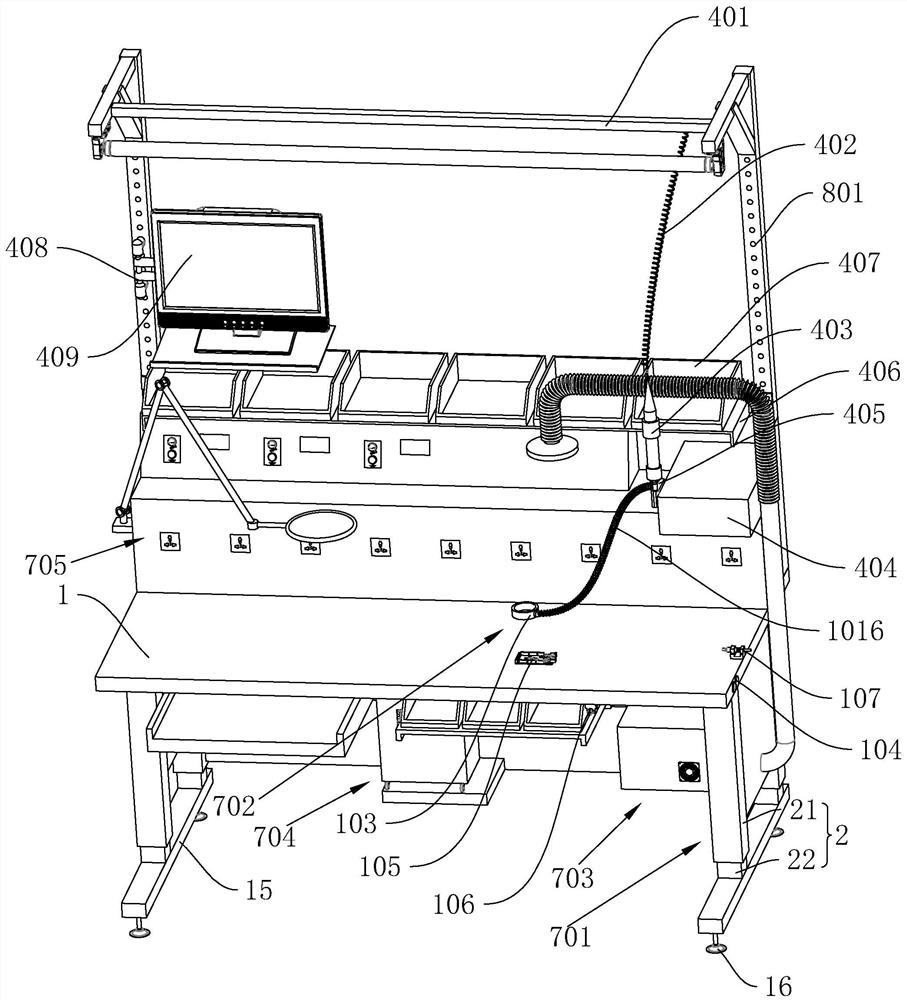

图1是本申请实施例集成维修工装台返修装置的整体结构示意图。

图2是防静电拆焊设备集成装置的结构示意图。

图3是支撑装置的剖视图。

图4是图3中支撑装置的放大示意图。

图5是支撑装置的电路连接图。

图6是维修工装台静电防控预警装置的电路连接图。

图7是维修工装台集成供电防护装置的结构示意图。

图8是图7中抗雷防护装置的电路连接图。

图9是图7中漏电流防护装置和过功率防护装置的电路连接图。

图10是图7中控制装置二和切断电路的电路连接图。

图11是维修工装台烟雾粉尘生态分离装置的整体结构示意图。

图12是图11中支管的整体结构示意图。

图13是本申请实施例智能数据管理装置的管理系统。

图中,1、工装台本体;2、支撑装置;21、固定腿;22、伸缩腿;3、第一空腔;4、第二空腔;5、螺纹传动机构;6、丝杆;7、马达;8、支撑板;9、限位块;10、马达驱动装置;11、上升操作部;12、下降操作部;13、限位件;14、固定块;15、支架;16、支座;17、控制电路;18、马达正反转执行电路;102、人体静电检测电路;103、手腕带;104、桌台静电检测装置;105、电子设备;106、人体位移感测电路;107、设备位移感测电路;108、人体静电比较装电路;1081、人体静电基准部;1082、人体静电比较部;109、桌台静电比较电路;1091、桌台静电基准部;1092、桌台静电比较部;1010、人体静电泄放电路;10101、人体低压静电泄放部;10102、人体高压静电泄放部;10103、第一滤波部;1011、桌台静电泄放电路;10111、桌台低压静电泄放部;10112、桌台高压静电泄放部;10113、第二滤波部;1012、控制装置一;1013、声音提示电路;1014、信号转换电路;1015、信号接收电路;1016、柔性绳;1017、灯光提示电路;201、电源装置;202、防浪涌干扰电路;203、防电磁干扰电路;204、漏电流检测电路;205、第一放大电路;206、漏电流基准部;207、第一比较电路;208、过功率检测电路;209、第二放大电路;2010、过功率基准部;2011、第二比较电路;2012、控制装置二;2013、切断电路;2014、电信号输出装置;2015、抗雷防护装置;2016、第一比较电路;2017、第二比较电路;2018、漏电流防护装置;19、过功率防护装置;301、箱体;302、支撑腿;303、引流管道;304、支管;3041、插接部;3042、容纳部;3043、滑块;305、进气嘴;306、大颗粒物过滤器;307、微尘分离器;308、异味消除器;309、生态氧离子释放器;3091、电离丝;3092、集尘高效过滤板;3010、负压产生装置;3011、负压风扇;3012、出风口;3013、转动件;401、连接杆;402、弹性件;403、电动螺丝刀;404、固定台;405、限位环;406、支板;407、放置盒;408、定位杆;409、智能数据管理装置;501、客户访问端口;502、客户信息管理模块;503、数据库管理中心;504、维修信息管理模块;505、维修物料采购管理模块;506、维修报价管理模块;507、信息展示模块;508、客户自动通知管理模块;601、模组;701、维修工装台自动升降装置;702、维修工装台静电防控预警装置;703、维修工装台集成供电防护装置;704、维修工装台烟雾粉尘生态分离装置;705、防静电拆焊设备集成装置;801、支撑件。

具体实施方式

以下结合附图1-13对本申请作进一步详细说明。

参照图1,为本申请公开的一种集成维修工装台返修装置,包括工作台本体1,工作台本体1于其上方位置处垂直固定连接有呈对称设置的支撑件801,支撑件801呈L型,可分为水平段和竖直段,在水平段和竖直段之间还固定连接有加强筋。

两支撑件801于远离工作台本体1的对侧面设置有连接杆401,连接杆401呈矩形体设置,连接杆401的两端分别固定连接于两支撑件801,连接杆401于其朝向向下一侧固定连接有弹性件402,弹性件402可以为高弹性弹簧申拉绳,弹性件402于远离连接杆401的一侧固定连接有供用户拆卸螺丝的电动螺丝刀403。

进一步,工作台本体1上方固定连接有固定台404,固定台404上固定连接有限位环405,限位环405呈圆环设置供电动螺丝刀403插入以实现水平限位。

而且考虑到在实际拆装过程中会需要存放常用维修配件,在两支撑件801之间且靠近工作台本体1的位置处设置有支板406,支板406的两端分别固定连接于两支撑件801的对侧,支板406呈矩形体设置,且在支板406的上方位置处设置有供常用维修配件放置的放置盒407,放置盒407的数量为若干个且沿支板406的长度方向设置。

参照图1和图2,进一步考虑到将各种拆焊设备进行标准化、等体积、模块化设计,不同功能的拆焊设备模块可以自由组装,再通过一种社备集成安装装置、集成供电插座、设备的集成供电接口将各种拆焊设备集成到一起,达到减小体积、减小设备占用空间的目的,集成维修工装台返修装置还包括防静电拆焊设备集成装置705,防静电拆焊设备集成装置705由多个等体积的模组601构成,主要常规模组601有电动吸锡模组601、电热镊子模组601、拆焊台模组601、焊台模组601、电源模组601,根据不同的需求组合不同的模组601,方便实用。

集成维修工装台返修装置还包括固定连接于支撑件801靠近工作台的侧壁上且呈水平设置的定位杆408,定位杆408固定连接有智能数据管理装置409。

参照图1和图3,集成维修工装台返修装置包括维修工装台自动升降装置701,维修工装台自动升降装置701包括设置在工装台本体1上的支撑装置2,支撑装置2包括四根固定腿21,固定腿21沿竖直方向螺栓连接于工装台本体1下端的四角位置处,固定腿21长度方向的截面为矩形;固定腿21内部设置有矩形第一空腔3,第一空腔3的长度方向沿固定腿21的长度方向设置,固定腿21的下端呈开口设置;第一空腔3内插接有长度方向呈竖直设置的伸缩腿22,伸缩腿22长度方向的截面为矩形,伸缩腿22内部开设有长度方向呈竖直设置的矩形第二空腔4;伸缩腿22上端焊接有矩形限位块9,限位块9的侧壁抵接于第二空腔4的侧壁;伸缩腿22的上端外侧壁沿圆周方向焊接有凸起,凸起抵接于固定腿21内侧壁,支撑装置2上设有用于驱动伸缩腿22沿第一空腔3的长度方向滑动的螺纹传动机构5,通过螺纹传动机构5来控制伸缩腿22的伸出长度来调节工装台本体1的高度。

螺纹传动机构5包括呈竖直设置的丝杆6,丝杆6穿设限位块9并与限位块9螺纹配合,当限位块9位于丝杆6的上端时,伸缩腿22完全位于第一空腔3内部;丝杆6的下端焊接有矩形铁质固定块14。

第一空腔3内壁焊接有矩形支撑板8,支撑板8的上表面与工装台本体1的上表面呈平行设置,支撑板8上表面螺栓连接有马达7,马达7的型号为XC38MS64,马达7的输出轴竖直向下穿出支撑板8并通过轴承同轴焊接于丝杆6的上端;支撑装置2上设有用于驱动马达7正反转的马达驱动装置10,启动马达7,马达7的输出轴带动丝杆6转动,丝杆6带动限位块9竖直位移,限位块9带动伸缩腿22逐渐伸出第一空腔3或逐渐缩入第一空腔3内。

参照图4,固定腿21的内侧壁下端设置有限位件13,限位件13为焊接于固定腿21的内侧壁下端的呈倾斜设置的齿形吻合面,齿形吻合面的下端内径小于上端内径,当伸缩腿22位移至最大行程位置时,齿形吻合面卡接于伸缩腿22的上端的凸起用于防止伸缩腿22脱落固定腿21。

参照图3,工装台本体1下方于自身长度方向的两侧设置有处于平行设置的两支架15,支架15为不锈钢材质制成,支架15长度方向的截面为矩形,支架15长度方向的两端分别焊接于相邻的两伸缩腿22的侧壁上,支架15下表面于自身的长度方向的两侧均焊接有平衡支座16,支座16的长度方向呈竖直设置,支座16下端的截面积大于支座16上端的截面积。

参照图1和图5,马达驱动装置10包括分别耦接于市电220V的上升操作部11和下降操作部12;耦接于上升操作部11和下降操作部12以用于接收上升操作信号或下降操作信号并输出控制信号的控制电路17、耦接于控制电路17以用于接收控制信号并响应于控制信号以实现马达正转或反转的马达正反转执行电路18。

上升操作部11用于发射上升操作信号,下降操作部12用于发射下降操作信号。

控制电路17包括耦接于上升操作部11以用于接收上升操作信号并输出控制信号的上升控制部、耦接于下降操作部12以用于接收下降操作信号并输出控制信号的下降控制部。

马达正反转执行电路18包括耦接于上升控制部以用于接收上升控制信号并响应于上升控制信号以用于实现马达7正转的马达正转部、耦接于下降控制部以用于接收下降控制信号并响应于下降控制信号以用于实现马达7反转的马达正转部。

上升操作部11为一端接地的常开开关S1,下降操作部12为一端接地的常开开关S2。

工装台本体1上设置有IC1芯片,芯片的型号为ATMEL,ATtiny13A-10SSJ,SOP-8,常开开关S1的一端连接于IC1芯片的第二管脚,常开开关S2的一端连接于IC1芯片的第四管脚;接通常开开关S1,IC1芯片的第七管脚输出高电平,IC1芯片的第五管脚输出低电平,此时的芯片功能为上升控制部;接通常开开关S2,IC1芯片的第七管脚输出低电平,IC1芯片的第五管脚输出高电平,此时的芯片功能为下降控制部。

马达正转部包括NMOS管Q2和NMOS管Q5,NMOS管Q2的栅极和NMOS管Q5的栅极均连接于IC1芯片的第七管脚,Q2的一端接地,另一端耦接于马达7的负极,马达7的正极连接有NMOS管Q3,Q3的另一端接入电源VCC,Q3的栅极耦接有电阻R2,电阻R3的另一端接入电源VCC,Q5的一端接地,另一端耦接有电阻R1,电阻R3的另一端接入电源VCC。

马达反转部包括NMOS管Q4和NMOS管Q6,NMOS管Q4的栅极和NMOS管Q6的栅极均连接于IC1芯片的第五管脚,Q4的一端接地,另一端耦接于马达7的正极,马达7的负极连接有NMOS管Q1,Q1的另一端接入电源VCC,Q1的栅极耦接于电阻R1,Q6的一端接地,另一端耦接于电阻R3。

维修工装台自动升降装置的实施原理为:当需要上升工装台本体1时,接通常开开关S1,IC1的第七管脚输入高电平,IC1的第五管脚输入低电平,Q2、Q3、Q5导通,Q1、Q4、Q6截止,电流流向通过Q3-马达7正极流进-马达7负极流出-经Q2对地,马达7正转,带动丝杆6正转,丝杆6带动限位块9下降,限位块9带动伸缩腿22逐渐从固定腿21内伸出,工装台本体1得以升高。

当需要下降工装台本体1时,接通常开开关S2,IC1的第七管脚输入低电平,IC1的第五管脚输入高电平,Q1、Q4、Q6导通,Q2、Q3、Q5截止,电流通过Q1-马达7负极流进-马达7正极流出-经Q4对地,马达7反转,带动丝杆6反转,丝杆6带动限位块9上升,限位块9带动伸缩腿22逐渐缩入固定腿21内,工装台本体1得以降低。

参照图1和图6,集成维修工装台返修装置还包括维修工装台静电防控预警装置702,维修工装台静电防控预警装置702包括人体静电监测预警装置,人体静电监测预警装置包括人体静电检测电路102,人体静电检测电路102为设置于工装台本体1上的用于人体佩戴的手腕带103,手腕带103侧壁固定连接有柔性绳1016,柔性绳1016的材质为弹性塑料;操作人员维修电子设备105时,人体静电检测电路102用于检测人体静电情况并输出人体静电检测信号。

人体静电检测电路102包括人体静电传感器P3和电阻R15,人体静电传感器P3耦接于电阻R15,人体静电传感器P3设置于手腕带103上,人体静电传感器P3的型号为ZX-XBT1。

人体静电监测预警装置还包括人体静电比较装电路108和人体静电泄放电路1010,人体静电比较装电路108耦接于人体静电检测电路102以用于接收人体静电检测信号并输出人体静电比较信号,人体静电泄放电路1010耦接于人体静电比较装电路108以用于接收人体静电比较信号以实现泄放人体静电。

人体静电比较装电路108包括用于输出人体静电基准信号的人体静电基准部1081、耦接于人体静电检测电路102以用于接收人体静电检测信号并完成人体静电检测信号和人体静电基准信号比较并输出人体静电比较信号的人体静电比较部1082。

人体静电基准部1081包括一端接地的电阻R17、一端连接于电阻R17且另一端连接于电源VCC的滑动变阻器RP1,人体静电比较部1082为反相输入端连接于电阻R15的电压比较器A1,电压比较器A1的型号为LM393。

人体静电泄放包括人体低压静电泄放和人体高压静电泄放,人体静电泄放电路1010包括人体低压静电泄放部10101和人体高压静电泄放部10102;人体低压静电泄放部10101耦接于人体静电比较装电路108,人体静电比较装电路108输出人体静电比较信号至人体低压静电泄放部10101,人体低压静电泄放部10101接收人体静电比较信号并响应于人体静电比较信号以实现泄放人体低压静电;人体高压静电泄放部10102耦接于人体静电比较装电路108,人体静电比较装电路108输出人体静电比较信号至人体高压静电泄放部10102,人体高压静电泄放部10102接收人体静电比较信号并响应于人体静电比较信号以实现泄放人体高压静电。

人体低压静电泄放部10101包括一端连接于电压比较器A1的反向输入端且另一端接地的电阻R14;人体高压静电泄放部10102包括一端连接于电压比较器A1的输出端的电阻R11、一端连接于电阻R11且另一端接地的电阻R8、一端连接于电阻R11且另一端接地的二极管D1。

人体静电泄放电路1010还包括用于滤除交流电信号的第一滤波部10103,第一滤波部10103为滤波电容C1,滤波电容C1的两端分别连接于电阻R14和电阻R11。

参照图1和图6,静电防控预警装置还包括桌台静电监测预警装置,桌台静电监测预警装置包括设置于工装台本体1上的桌台静电检测装置104,在维修电子设备105时,桌台静电检测装置104可检测桌台的静电情况并输出桌台静电检测信号。

桌台静电检测装置104包括一端连接于桌台的桌台静电传感器P4和电阻R16,桌台静电传感器P4耦接于电阻R16,桌台静电传感器P4的型号为ZX-XBT1。

桌台静电监测预警装置还包括桌台静电比较电路109、桌台静电泄放电路1011,桌台静电比较电路109耦接于桌台静电检测装置104以用于接收桌台静电检测信号并输出桌台静电比较信号,桌台静电泄放电路1011耦接于桌台静电比较电路109以用于接收桌台静电比较信号以实现泄放桌台静电。

桌台静电比较电路109包括用于输出桌台静电基准信号的桌台静电基准部1091、耦接于桌台静电检测装置104以用于接收桌台静电检测信号并完成桌台静电检测信号和桌台静电基准信号比较并输出桌台静电比较信号的桌台静电比较部1092。

桌台静电基准部1091包括一端接地的电阻R18、一端连接于电阻R16且另一端连接于电源VCC的滑动变阻器RP2,桌台静电比较部1092为反相输入端连接于电阻R16的电压比较器A2,电压比较器A2的型号为LM393。

桌台静电泄放包括桌台低压静电泄放和桌台高压静电泄放,桌台静电泄放电路1011包括桌台低压静电泄放部10111和桌台高压静电泄放部10112;桌台低压静电泄放部10111耦接于桌台静电比较部109,桌台静电比较部109输出桌台静电比较信号至桌台低压静电泄放部10111,桌台低压静电泄放部10111接收桌台静电比较信号并响应于桌台静电比较信号以实现泄放桌台低压静电;桌台高压静电泄放部10112耦接于桌台静电比较部109,桌台静电比较部109输出桌台静电比较信号至桌台高压静电泄放部10112,桌台高压静电泄放部10112接收桌台静电比较信号并响应于桌台静电比较信号以实现泄放桌台高压静电。

桌台低压静电泄放部10111包括一端连接于电压比较器A2的反向输入端且另一端接地的电阻R13;桌台高压静电泄放部10112包括一端连接于电压比较器A2的输出端的电阻R10、一端连接于电阻R10且另一端接地的电阻R6、一端连接于电阻R10且另一端接地的二极管D2。

桌台静电泄放电路1011还包括用于滤除交流电信号的第二滤波部10113,第二滤波部10113为滤波电容C2,滤波电容C2的两端分别连接于电阻R13和电阻R10。

参照图6,静电防控预警装置还包括控制装置一1012,控制装置一1012用于接收人体静电比较信号和桌台静电比较信号并输出控制信号;控制装置一1012包括一端连接于电阻R11的电阻R9、一端连接于电阻R10的电阻R7、第五引脚连接电阻R9和第六引脚连接电阻R7的IC1芯片、一端连接IC1芯片的第二引脚的电阻R5、基极连接于电阻R5且发射极接地的三极管Q1,IC1芯片的第一引脚接地;IC1芯片的型号ATMEL,ATtiny13A-10SSJ,三极管Q1的型号为NPN型且型号均为S9014。

控制装置一1012耦接有提示装置,提示装置用于接收控制信号并响应于控制信号以实现提醒操作人员;提示装置包括声音提示电路1013、灯光提示电路1017和电阻R1,声音提示电路1013为扬声器LS1,灯光提示电路1017为发光二极管D3,发光二极管D3的型号为SLR系列;扬声器LS1的一端连接于三极管Q1的源极,发光二极管D3的一端连接于三极管Q1的源极,电阻R1的一端连接于扬声器LS1和发光二极管D3,另一端连接于电源VDD,电源VDD的电压为5V。

参照图1和图2,静电防控预警装置还包括用于检测人体位移的人体位移感测电路106和用于检测设备位移信号的设备位移感测电路107,人体位移感测电路106包括人体位移感测头P1,设备位移感测电路107包括设备位移感测头P2,人体位移感测头P1和设备位移感测头P2均为型号为PMM18的微波检测头;人体位移感测电路106螺栓连接于工装台本体1正前方,设备位移感测电路107螺栓连接于工装台本体1的上表面;人体位移感测电路106与设备位移感测电路107同时耦接于控制装置一1012。

人体位移感测头P1的输出端连接有电阻R2和电阻R3,设备位移感测头P2的输出端分别连接有电阻R4和电阻R12;电阻R2与电阻R12均连接于芯片IC1的第七引脚,电阻R3和电阻R4均连接于芯片IC1的第八引脚。

参照图6,静电防控预警装置还包括连接于芯片IC1的第三引脚和第四引脚以用于接收控制信号并输出转换信号的信号转换电路1014和耦接于信号转换电路1014的输出端的信号接收电路1015;信号转换电路1014为两线制RS485转换接口,信号接收电路1015为系统数据库。

工装台本体静电防控预警装置的实施原理为:操作人员在工装台本体1上对电子设备105进行维修时,佩戴人体静电检测电路102(手腕带103);人体静电电压较低时,人体低压静电泄放部10101对静电信号进行泄放,人体静电电压高于基准值时,人体高压静电泄放部10102对静电信号进行泄放,然后触发扬声器LS1和发光二极管D3进行报警;桌台静电检测装置104对桌台静电进行检测,桌台静电电压较低时,桌台低压静电泄放部10111对静电信号进行泄放,桌台静电电压高于基准值时,桌台高压静电泄放部10112对静电信号进行泄放,然后触发扬声器LS1和发光二极管D3进行报警;

当人体位移感测电路106和设备位移感测电路107均感测到位移信号时,若此时人体静电检测电路102未检测到人体静电即能说明操作人员未佩戴手腕带103,触发扬声器和发光二极管进行报警;

报警的同时异常数据经过RS485接口送至系统数据库记录。

参照图7,集成维修工装台返修装置还包括维修工装台集成供电防护装置703,维修工装台集成供电防护装置703包括电源装置201、电信号输出装置2014、抗雷防护装置2015、漏电流防护装置2018、过功率防护装置2019、控制装置二2012和切断电路2013。

参照图8,电源装置201为市电220V输入线路,包括火线L、零线N和地线GND,零线N连接有熔断保险丝F1,熔断保险丝F1的型号为SMBJ30CA。

参照图8,抗雷防护装置2015包括防浪涌干扰电路202和防电磁干扰电路203,防浪涌干扰电路202耦接于电源装置201以用于接收输入电信号并响应于输入电信号以实现对输入电信号进行防浪涌防护,防电磁干扰电路203耦接于电源装置201以用于接收输入电信号并响应于输入电信号以实现对输入电信号进行防电磁干扰防护。

防浪涌干扰电路202包括电阻R5、压敏吸收元件VR1、压敏吸收元件VR2和压敏吸收元件VR3,压敏吸收元件VR1、压敏吸收元件VR2和压敏吸收元件VR3的型号均为WH148,电阻R5的两端分别连接于火线L和零线N,压敏吸收元件VR3的两端分别连接于电阻R5的两端,压敏吸收元件VR1的一端连接于零线N且另一端接地,压敏吸收元件VR2的一端连接于火线L且另一端接地。

防电磁干扰电路203包括滤波电容器C1、滤波电容器C4、两个电抗器L3和两个电抗器L2,滤波电容器C4的两端分别连接于压敏吸收元件VR3的两端,两个电抗器L2的其中一端分别连接于滤波电容器C4的两端,滤波电容器C1的两端分别连接于两个电抗器L2的自由端,两个电抗器L3的其中一端均连接于滤波电容器C1,滤波电容器C1和滤波电容器C4的型号均为BSMJ-0.4-15-3,电抗器L2和电抗器L3的型号均为DX1-15/0.4。

参照图9和图10,漏电流防护装置2018包括漏电流检测电路204、第一放大电路205和第一比较电路2016,漏电流检测电路204耦接于电源装置201以用于接收电源装置所提供的电源并输出漏电流检测信号至第一比较电路2016,第一比较电路2016耦接于漏电流检测电路204以用于接收漏电流检测信号并输出漏电流防护信号至控制装置二2012。

漏电流检测电路204包括互感变压器H1、电阻R3和电容C2,互感变压器H1的两端分别连接于两个电抗器L3上,电阻R3的两端分别连接于互感变压器H1的两端,电容C2的两端分别连接于电阻R3的两端;漏电流检测电路204对火线L1和零线N1流出流入两相电流值采集,当没有漏电情况发生时火线L1和零线N1流出流入值相等相位相反,相加后采样输出0;当漏电发生时,流入流出的电流值出现差值,电阻R3和电容C2将差值电流信号转换为电压信号,电压信号通过第一放大电路205进行放大处理。

第一放大电路205包括电阻R12、电阻R13、电压放大器A1、电容C5、电容C6和电阻R11,电压放大器A1的型号为ADBZ2141,电阻R12的一端连接于电容C3且另一点连接于电压放大器A1的正向输入端,电阻13的一端连接于电容C3且另一端连接于电压放大器A1的反向输入端,电压放大器A1一端接地且另一端连接于电容C6,电容C6连接于电阻R13,电阻R11的两端分别连接于电容C6的两端,电容C5连接于电阻R11的一端。

第一比较电路2016包括用于输出漏电流基准信号的漏电流基准部206、耦接于漏电流检测电路204以用于接收漏电流检测信号并完成漏电流检测信号和漏电流基准信号比较并输出漏电流防护信号的第一比较部7。

漏电流基准部206包括一端接地的电阻R8、一端连接于电阻R8的电阻R7,一端连接于电阻R7且另一端连接于电源VCC的滑动变阻器R1、一端莱尼接于电阻R11的电阻R10、一端连接于电阻R10且另一端连接于电源VCC的电阻R9;第一比较部7包括电压比较器A2和电压比较器A3,电压比较器A2和电压比较器A3的型号均为LM393,电压比较器A2的正向输入端连接于滑动变阻器R1且电压比较器的反向输入端连接于电容C5,电压比较器A3的反向输入端连接于电阻R7且电压比较器的正向输入端连接于电容C5;电压比较器A2和电压比较器A3均一端接地且另一端连接于电源VCC。

参照图9和图10,过功率防护装置2019包括过功率检测电路208、第二放大电路209和第二比较电路2017,过功率检测电路208耦接于电源装置201以用于接收输入电信号并输出过功率检测信号至第二比较电路2017,第二比较电路2017耦接于过功率检测电路208以用于接收过功率检测信号并输出过功率防护信号至控制装置二2012。

漏电流检测电路204包括互感变压器H2、电阻R4和电容C3,互感变压器H2的两端分别连接于火线L1上,电阻R4的两端分别连接于互感变压器H2的两端,电容C3的两端分别连接于电阻R4的两端;功率越大互感变压器H2中流过的电流就越大,电阻R4、电容C3把电流信号转换成电压信号。

第二放大电路209包括电阻R18、电阻R19、电压放大器A4、电容C8和电阻R17,电压放大器A4的型号为ADBZ2141,电阻R18的一端连接于电容C3且另一端连接于电压放大器A4的正向输入端,电阻19的一端连接于电容C3且另一端连接于电压放大器A4的反向输入端,电压放大器A4一端接地且另一端连接于电容C8,电阻R17的两端分别连接于电容C8的两端。

第二比较电路2017包括用于输出过功率基准信号的过功率基准部2010、耦接于过功率检测电路208以用于接收过功率检测信号并完成过功率检测信号和过功率基准信号比较并输出过功率防护信号的第二比较部11。

过功率基准部2010包括一端连接于电阻R17的电容C7、一端连接于电容C7的电阻R16,一端连接于电阻R16且另一端接地的滑动变阻器R6;第二比较部11包括过电压比较器A5,电压比较器A5的型号为LM393,过电压比较器A5的正向输入端连接于滑动变阻器R6且过电压比较器A5的反向输入端连接有电阻R15,第二比较部11还包括连接于过电压比较器A5的输出端的二极管D2、一端连接于二极管D2的电阻R14且另一端连接于电阻R15。

参照图9和图10,第一比较电路2016耦接于控制装置二2012以用于输出漏电流防护信号至控制装置二2012,第二比较电路2017耦接于控制装置二2012以用于输出过功率防护信号至控制装置二2012,控制装置二2012以接收漏电流防护信号和过功率防护信号并输出控制信号。

控制装置二2012耦接于切断电路2013以用于输出控制信号至切断电路2013,切断电路2013以接收控制信号并响应于控制信号以实现对电源装置201进行终止工作。

控制装置二2012包括ICI芯片、电阻R2和三极管Q1,ICI芯片的型号为ATMEL,ATtiny13A-10SSJ,ICI芯片的一脚和二脚接地,ICI芯片的七脚和八脚连接于电源VCC,电阻R2的一端连接于ICI芯片的七脚且另一端连接于三极管Q1,三极管Q1的漏极接地。

电压比较器A2的输出端和电压比较器A3的输出端均连接于ICI芯片的四脚,电压比较器A5的输出端连接于ICI芯片的三脚。

参照图10,切断电路2013包括二极管D1和断路器K1,断路器K1的型号为NXB-63a,二极管D1的一端连接于IC1芯片的六脚且另一端连接于三极管Q1的源极,断路器K1的一端连接于IC1芯片的六脚且另一端连接于三极管Q1的源极,断路器K1接通火线L1。

参照图9,电信号输出装置2014为连接于过功率防护装置2019的市电220V输出线路,包括火线L、零线N和地线GND。

维修工装台集成供电防护装置的实施原理为:将工装台本体接入市电220V,当工装台本体接入电源时,电源经过防浪涌干扰电路202和防电磁干扰电路203以分别对电源进行防浪涌干扰防护和防电磁干扰防护,然后再通过漏电流检测电路204对电源进行采样检测,第一放大电路205对漏电流检测信号放大,第一比较电路2016对第一放大信号进行比较,高于漏电流基准值的第一放大信号经过控制装置二2012,断路器K1接收控制信号以实现对电源装置201进行切断处理;若第一放大信号低于漏电流基准值,则过功率检测电路208对电源进行检测,第二放大电路209对过功率检测值放大,第二比较电路2017对第二放大信号进行比较,高于过功率基准值的第二放大信号经过控制装置二2012,断路器K1接收控制信号以实现对电源装置进行切断处理,若第二放大信号低于过功率基准值,则电源无异常可正常接通使用。

参照图11和图12,集成维修工装台返修装置包括维修工装台烟雾粉尘生态分离装置704,维修工装台烟雾粉尘生态分离装置704包括箱体301,箱体301下端焊接有支撑腿302,箱体301上表面的中心位置处开设有进气口,箱体301上表面于进气口位置处连通且螺纹连接有引流管道303,引流管道303为柔性空心管道;引流管道303包括若干支管304首尾相连而成,支管304包括热熔连接而成的插接部3041和容纳部3042;插接部3041的直径小于容纳部3042的直径,容纳部3042的开口孔径大于插接部3041的直径,插接部3041远离容纳部3042的一端沿周向热熔连接有滑块3043,滑块3043的直径大于容纳部3042的开口孔径,容纳部3042的内部孔径大于滑块3043的直径。

参照图11,引流管道303远离箱体301的一端螺纹连接有进气嘴305,进气嘴305为喇叭口结构、ABS防火材质,进气嘴305远离引流管道303的一侧的直径大于另一侧的直径;焊接过程中产生的带有烟雾粉尘的气体通过引流管道303进入箱体301内;进气嘴305与引流管道303之间设有转动件3013,转动件3013为柔性伸缩管。

箱体301内部设置有粉尘过滤机构,粉尘过滤机构包括从上而下依次设置在箱体301内部的大颗粒物过滤器306、微尘分离器307、异味消除器308、生态氧离子释放器309,粉尘过滤机构对从引流管道303进入的气体进行层层过滤;大颗粒物过滤器306、微尘分离器307、异味消除器308、生态氧离子释放器309均为抽拉式结构布置,以便于取出更换。

大颗粒物过滤器306的材质为PP棉,对气体进行预过滤。

微尘分离器307为网状槽型的槽板结构,材质为PP高效过滤棉,可过滤空气中的微米级小颗粒物。

异味消除器308由蜂窝结构的活性炭材料构成,过滤气体中的异味。

生态氧离子释放器309包括电离丝3091和集尘高效过滤板3092,电离丝和集尘高效过滤板3092呈间隔层状分布;电离丝3091的材料为钨丝,产生电晕放电对气体电离,以提高空气中的负氧离子浓度;集尘高效过滤板3092用超细玻璃纤维纸制成,用于过滤0.5um以上的颗粒灰尘及各种悬浮物,集尘高效过滤板3092的纵截面设置为V型弯折曲面。

箱体301内部于生态氧离子释放器309下方设置有负压产生装置3010,负压产生装置3010包括安装于箱体301内侧壁上的三个静音负压风扇3011,负压风扇3011通过外接电源提供电力源,用以加快气体过滤排出,箱体301外侧壁开设有供气体排出的矩形出风口3012。

一种工装台本体烟雾粉尘生态分离装置的实施原理为:在焊接时,启动负压风扇3011,带有重金属粉尘烟雾的气体通过进气嘴305进入引流管道303,然后经过大颗粒物过滤器306、微尘分离器307、异味消除器308、生态氧离子释放器309,对气体进行层层过滤,过滤后的气体经过出风口3012排出。

参照图13,本申请实施例还公开一种智能数据管理装置的管理系统,智能数据管理装置409的管理系统包括供客户输入基本信息的客户访问端口501、获取客户访问端口501所输入的客户基本信息完成系统登录的客户信息管理模块502、对各个需求参数进行分析处理的数据库管理中心503、维修信息管理模块504、维修物料采购管理模块505、维修报价管理模块506、信息展示模块507。

其中,客户访问端口501可以是手机端,也可以是电脑端。

其中,维修信息管理模块504用于获取数据库管理中心503所输入的产品维修所更换的配件、采取的维修方案,并进行统计备案。

其中,维修物料采购管理模块505用于基于维修信息管理模块504所备案的本次产品所更换的配件和预设的目前配件情况,确定缺少的配件,并形成缺少配件的订单传输至数据库管理中心503并作订单跟踪。

其中,维修报价管理模块506用于获取维修信息管理模块504所统计备案的对产品维修所更换的配件、采取的维修方案,根据预设的维修方案价格、更换配件单价、预设耗费工时所产生的费用,统计出总成本费用,并带入至预设的毛利公式中自动形成报价单并分享至数据库管理中心503;

其中,信息展示模块507用于从数据库管理中心503获取报价单的具体信息并于用户所登录客户访问端口501的终端设备处展示。

进一步考虑到,在电子设备105维修完成的时候,能够及时通知到客户,智能数据管理装置409的管理系统还包括客户自动通知管理模块508,在数据库管理中心503获取电子产品维修即将完成的时候,会通过客户自动通知管理模块508以短信的形式告知客户及时到现场领取刚好完成维修的电子产品。

具体客户自动通知管理模块508通知客户的时机取决于客户当前距离电子产品维修地点的距离情况和按照当前维修进度预计完成维修的时间。

客户当前距离电子产品维修地点的距离情况可以通过客户所登记的手机通过手机追踪器查询获取客户所在位置,并结合预设的电子产品维修地点的情况,通过路线规划器规划出两者间的最短距离作为被除数,并获取客户的平均出行速度作为除数,从而获取客户至现场的时间,此处所提及的客户的平均出行速度为客户出行的总距离与相应总距离客户的总耗时的商。

按照当前维修进度预计完成维修的时间基于维修人员历史完成维修的平均用时和当前时段来综合分析其完成维修的具体时间段。

智能数据管理装置409的管理系统的实施原理为:登录系统后在输入相应维修方案以及所需零部件后能够通过维修报价管理模块506及时生成报价单并通过显示的方式告知用户,并同时基于目前维修零部件的库存情况及时下单购买所缺少的零部件,同时在电子设备105完成维修的时候也会及时告知客户,方便客户及时获取维修完毕的电子设备105。

本具体实施方式的实施例均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种集成维修工装台返修装置以及智能数据管理装置的管理系统

- 一种集成维修工装台返修装置