一种半自动销钉装配机构飞轮固定工装的操作方法

文献发布时间:2023-06-19 09:30:39

技术领域

本发明涉及机械安装技术领域,具体涉及一种半自动销钉装配机构飞轮固定工装的操作方法。

背景技术

飞轮,是发动机装在曲轴后端的较大的圆盘状零件,飞轮以本身的转动惯量将在做功行程中输入于曲轴的一部分功储存起来,用以在其他行程中克服阻力,带动曲柄连杆机构越过上、下止点,保证曲轴旋转角速度和输出转矩尽可能均匀,并使发动机有可能克服短时间的超载,在飞轮盘的加工过程中,需要向销钉孔内插入销钉用来传递动力和扭矩以及实现飞轮的动平衡。

目前,我司在对飞轮进行销钉装配时,采用的方法是将飞轮盘直接安放于固定区域的固定柱上,没有专用的飞轮固定工装,然后手工使用锤子向销钉孔内敲入销钉完成装配,在长期生产装配的过程中发现人工手动放置销钉,容易误伤操作人员,存在安全隐患,而且对操作人员的操作要求高,生产效率却不高,不能满足当下的生产需求。

发明内容

本发明的目的在于提供一种半自动销钉装配机构飞轮固定工装的操作方法,以解决现有技术中导致的上述缺陷。

一种半自动销钉装配机构飞轮固定工装的操作方法,包括“L”形的基座、“门”形的避让板、承重台、承载板、推动机构以及插接机构,所述避让板固定于承重台的上端并用于对下压装置的输出端进行限位,所述插接机构安装于承重台上且置于承载板下方,所述承载板置于插接机构的正上方且其下端固定连接有导柱一,承载板与承重台之间的导柱一上还套设有复位弹簧一,所述导柱一有若干个并均与承重台滑动连接,所述导柱一的另一端与推动机构相铰接,所述推动机构有若干个且均安装于承重台下端,所述推动机构用于推动插接机构,所述插接机构安装于承重台上,用于实现销钉与飞轮上的销钉孔的安装。

优选的,所述推动机构包括“L”形的推杆、连杆以及推头,所述推杆的长杆段的端部与导柱一铰接,推杆的长杆段的中部开设有滑槽,所述滑槽内滑动设有与之配合的滑块,所述滑块与连杆的一端铰接,所述连杆的另一端与承重台的下端铰接,所述推杆的短段与推头相接。

优选的,所述插接机构包括基台和顶针,所述基台的上端开设有通孔一,所述通孔一有若干个且内部均滑动设有导柱二,所述导柱二的下端连接有推块,所述推块与基台之间的导柱二上套设有复位弹簧二,所述导柱二的上端与顶针固定连接,所述基台的上表面固定有均为竖直设置的导向柱以及若干限位杆。

优选的,所述基台的侧面开设有若干个通孔二,若干个所述通孔二分别延伸至对应的通孔一位置。

优选的,所述导柱二的上端面为圆形的凸台,凸台的外径大于通孔一的直径。

优选的,所述推头为橡胶材质。

本发明的优点在于:通过销钉上料装置对该发明的固定工装内进行上料,然后下压装置的输出端下压承载板,通过推动机构来推动插接机构进行上移,从而实现销钉的自动装配,装配完毕后,下压装置复位回程,承载板在复位弹簧一的弹力作用下带动飞轮盘上移,操作人员可以轻松的从承载板上安放以及取下飞轮即可,消除了安全隐患的同时提高了生产效率。

附图说明

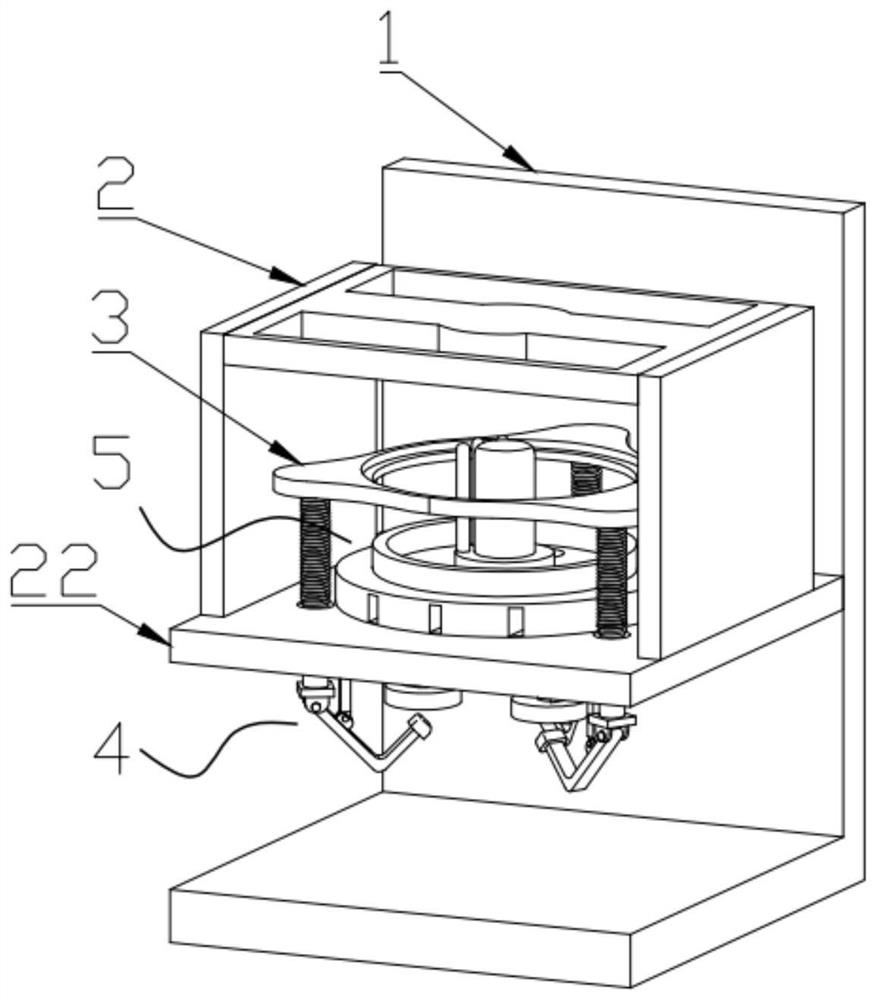

图1为本发明的结构示意图。

图2为本发明放置有飞轮的结构示意图。

图3为本发明的正视图。

图4为本发明中部分结构的结构示意图。

图5为图4中A处的放大图。

图6为本发明中部分结构另一视角的结构示意图。

图7为本发明中插接机构的结构示意图。

图8为本发明中导柱二和顶针的结构示意图。

图9为本发明中避让板的结构示意图。

图10为本发明中基台的结构示意图。

图11为本发明中基台的剖视图。

其中,1-基座,2-避让板,3-承载板,4-推动机构,5-插接机构,6-导柱一,7-复位弹簧一,8-推杆,9-连杆,10-滑块,11-推头,12-滑槽,13-基台,14-顶针,15-通孔一,16-导柱二,17-推块,18-复位弹簧二,19-导向柱,20-限位杆,21-通孔二,22-承重台。

具体实施方式

为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

如图1至图11所示,一种半自动销钉装配机构飞轮固定工装的操作方法,包括“L”形的基座1、“门”形的避让板2、承重台22、承载板3、推动机构4以及插接机构5,所述避让板2固定于承重台22的上端并用于对下压装置的输出端进行限位,所述插接机构5安装于承重台22上且置于承载板3下方,所述承载板3置于插接机构5的正上方且其下端固定连接有导柱一6,承载板3与承重台22之间的导柱一6上还套设有复位弹簧一7,所述导柱一6有若干个并均与承重台22滑动连接,所述导柱一6的另一端与推动机构4相铰接,所述推动机构4有若干个且均安装于承重台22下端,所述推动机构4用于推动插接机构5,所述插接机构5安装于承重台22上,用于实现销钉与飞轮上的销钉孔的安装。

在本实施例中,若干个所述推动机构4均包括“L”形的推杆8、连杆9以及推头11,所述推杆8的长杆段的端部与导柱一6铰接,推杆8的长杆段的中部开设有滑槽12,所述滑槽12内滑动设有与之配合的滑块10,所述滑块10与连杆9的一端铰接,所述连杆9的另一端与承重台22的下端铰接,所述推杆8的短段与推头11相接。

在本实施例中,所述插接机构5包括基台13和顶针14,所述基台13的上端开设有通孔一15,所述通孔一15有若干个且内部均滑动设有导柱二16,所述导柱二16的下端连接有推块17,所述推块17与基台13之间的导柱二16上套设有复位弹簧二18,所述导柱二16的上端与顶针14固定连接,所述基台13的上表面固定有均为竖直设置的导向柱19以及若干限位杆20。

在本实施例中,所述基台13的侧面开设有若干个通孔二21,若干个所述通孔二21分别延伸至对应的通孔一15位置。

需要说明的是,所述导柱二16的上端面为圆形的凸台,凸台的外径大于通孔一15的直径。

需要说明的是,所述避让板2的上端对称开设两个允许下压装置的输出端进出的通孔,两孔之间的部分有一圆形挡位板,该挡位板处于导向柱19和若干个限位杆20的正上方,且最大投影面积大于导向柱19与若干个限位杆20的投影面积总和。

需要说明的是,所述避让板2与基座1的竖直段之间存在一定的空隙,该空隙的宽度大于成年人的手掌宽度,以便于操作人员对飞轮盘的安放和卸取。

此外,所述推头11为橡胶材质。

工作过程及原理:本发明在使用时,首先将飞轮盘通过导向柱19以及限位杆20放置于承载板3上,然后启动预装销钉装置,使其带动待装销钉通过通孔二21运行到通孔一15位置处,然后启动下压装置,使其输出端通过避让板2上端开设的让位孔,压动承载板3使其下行,承载板3通过导柱一6带动推动机构4中的推杆8上端部向下移动,由于与承重台22铰接的连杆9的存在下,推杆8的短段的端部向上移动,抵触到插接机构5中的推块17的下端面,使其上移,通过导柱二16带动顶针14同步上移,顶针14将位于其上方的销钉推装到飞轮的销钉孔内完成装配,然后下压装置回程运行,经上述操作的反向运动,通过复位弹簧一7的复位实现了将装配结束过后的飞轮盘向上顶起,最后操作人员取出即可。

基于上述,通过销钉上料装置对该发明的固定工装内进行上料,然后下压装置的输出端下压承载板3,通过推动机构4来推动插接机构5进行上移,从而实现销钉的自动装配,装配完毕后,下压装置复位回程,承载板3在复位弹簧一7的弹力作用下带动飞轮盘上移,操作人员可以轻松的从承载板3上安放以及取下飞轮即可,消除了安全隐患的同时提高了生产效率。

由技术常识可知,本发明可以通过其它的不脱离其精神实质或必要特征的实施方案来实现。因此,上述公开的实施方案,就各方面而言,都只是举例说明,并不是仅有的。所有在本发明范围内或在等同于本发明的范围内的改变均被本发明包含。

- 一种半自动销钉装配机构飞轮固定工装的操作方法

- 一种半自动销钉装配机构的飞轮固定工装