铸铝镍钴磁铁的原材料回收方法及铸铝镍钴磁铁制造方法

文献发布时间:2023-06-19 09:32:16

技术领域

本发明涉及通过循环利用原材料的稀土金属来使稀土金属的供需稳定化的铸铝镍钴磁铁的原材料回收方法及铸铝镍钴磁铁的制造方法。

背景技术

通常,铝镍钴磁铁(alnico magnet)为以铝(Al)、镍(Ni)、钴(Co)及铁(Fe)为基本组成并混合铜(Cu)及钛(Ti)中的至少一种来制造的合金磁铁。并且,上述铝镍钴磁铁在600℃以上的温度条件下不会丢失磁力,因此,用于扬声器、计算、功率计、发电机或放大器等各种产业及工业现场。根据成型方法,上述铝镍钴磁铁分为铸(cast)铝镍钴磁铁和烧结(sintered)铝镍钴磁铁。之后,为了简化本发明的说明,仅说明铸铝镍钴磁铁。

优选地,上述铸铝镍钴磁铁包含许多在韩国未开采或在韩国很少开采的稀土或稀有金属(例如,Al、Ni、Co、Cu、Ti),因此,上述稀土金属的购买价格根据资源供应国与资源需求国之间的政治局势或市场形势而浮动。并且,在一些资源需求国中,将上述稀土金属用于制造产品后,残留在加工切片或以加工切片残留,为了创造废料的价值,包含于与纯铁一同将多个加工切片熔解并冷却的再生合金块或再生合金粉末,由此以再生合金块或再生合金粉末的形态出口至剩余资源需求国。

但是,虽然以高价进口上述再生合金块或再生合金粉末,但是在上述再生合金块或再生合金粉末中,相对于稀土金属,增加纯铁的比重,从而仅增加了重量,因此,为了制造铸铝镍钴磁铁,降低相对于纯铁的稀土金属的需求比例。因此,当制造铸铝镍钴磁铁时,上述再生合金块或再生合金粉末仅用作纯铁的增强剂,除购买再生合金块或再生合金粉末之外,还需按照铸铝镍钴磁铁所需的成分购买上述稀土金属。

由此,高价购买上述再生合金块或再生合金粉末和追加购买稀土金属提高铸铝镍钴磁铁的制造成本。另一方面,在发明名称为“从包含稀土元素的合金回收稀土的方法”的韩国公开专利公报第10-2014-0108298号中,作为现有技术类似地公开了上述再生合金块或再生合金粉末。

发明内容

本发明为了解决如上所述的问题而提出,其目的在于,提供如下的铸铝镍钴磁铁的原材料回收方法及铸铝镍钴磁铁制造方法,即,当制造铸铝镍钴磁铁时,使稀土金属的购买最小化,当制造铸铝镍钴磁铁时,使稀土金属的使用最小化。

本发明的铸铝镍钴磁铁的原材料回收方法包括:制模步骤,制造至少一个铸铝镍钴磁铁(cast alnico magnet)的模具;第一熔解步骤,使用电炉熔解上述铸铝镍钴磁铁的原材料来形成第一熔体的期间,在上述电炉中从上述第一熔体获取熔渣(slag);铸造步骤,使用上述模具(mold)来从上述电炉向上述模具的成型空间注入上述第一熔体的期间,在上述模具的上述成型空间形成铸件(casting)并在上述模具的上述成型空间的周围形成与上述铸件构成一体的毛刺(burr);切削步骤,在分离上述模具与上述铸件后,使用切断工具来从上述铸件获取上述毛刺;研磨步骤,使用研磨装置及回收装置来在研磨上述铸件的表面的期间从上述铸件获取研磨片;第二熔解步骤,再次使用上述电炉来熔解上述熔渣、上述毛刺及上述研磨片,由此形成第二熔体;以及试样制造步骤,使上述第二熔体从上述电炉向冷却水流入,将上述第二熔体浸渍于在上述冷却水来生成再生原料,在上述熔渣和上述毛刺中对铝和钛进行氧化,由此上述再生原料不包含上述铝和上述钛。

制造上述模具的过程包括:准备模架;使用硅砂和合成树脂来制造包围上述模具的上述成型空间的壳模(shell mold);向上述模架插入上述壳模和模具支撑体,上述壳模在被上述模架及上述模具支撑体包围的同时通过一端部暴露于上述第一熔体。

上述原材料通过根据上述铸铝镍钴磁铁的种类向多个稀土金属混合纯铁而成,根据上述种类,上述铸铝镍钴磁铁在AlNiCo1中具有12Al-21Ni-5Co-3Cu-Fe的组成,或者,在AlNiCo2中具有10Al-19Ni-13Co-3Cu-Fe的组成,或者,在AlNiCo3中具有12Al-25Ni-3Cu-Fe的组成,或者,在AlNiCo5中具有8Al-14Ni-24Co-3Cu-Fe的组成,或者,在AlNiCo6中具有8Al-16Ni-24Co-3Cu-1Ti-Fe的组成,或者,在AlNiCo8中具有7Al-15Ni-35Co-4Cu-5Ti-Fe的组成,或者,在AlNiCo9中具有7Al-15Ni-35Co-4Cu-5Ti-Fe的组成,上述纯铁的铁(Fe)中包含0~0.025%的碳(C)。

获取上述熔渣的过程包括:使用上述电炉来熔解上述铸铝镍钴磁铁的上述原材料的期间,在上述第一熔体的表面形成熔渣;在上述电炉中从上述第一熔体的表面反复获取上述熔渣,由此,在熔渣收集筒收集所获取的熔渣,上述熔渣包含单独稀土金属的氧化物和上述纯铁的氧化物。

获取上述毛刺的过程包括:使用上述切断工具来对上述铸件的上述毛刺切断至少一次,由此,在毛刺收集筒收集所切断的毛刺。

研磨上述铸件的过程包括:在上述研磨装置的本体上,使用喷嘴来向研磨机喷射切削油;在上述研磨装置的上述本体上,使上述铸件与上述研磨机相接触来从上述铸件生成铁粉,同时,从上述切削油生成切削废油;在上述铸件的另一侧,使用包围上述研磨机的研磨机盖来防止铁粉的飞散和切削废油的飞散;使用位于上述研磨装置的上述本体的研磨副产品排出口来使上述铁粉和上述切削废油朝向上述回收装置一同下落。

获取上述研磨片的过程包括:使上述铸件与上述研磨装置的研磨机相接触的期间,在上述回收装置使用加工副产品收集箱来通过上述研磨装置的研磨副产品排出口一同接收铁粉和切削废油;在上述加工副产品收集箱中使上述回收装置的磁辊与上述铁粉和上述切削废油相接触并使上述磁辊旋转的期间,使一部分铁粉和一部分切削废油反复沾在上述磁辊的一侧表面;在上述回收装置中,在使橡胶辊与上述磁辊相接触的同时旋转上述橡胶辊,来从上述磁辊的上述一侧表面去除上述一部分切削废油;在上述回收装置中,通过使刮刀与上述磁辊的另一侧表面相接触来从上述磁辊反复分离上述一部分铁粉,同时,使用上述刮刀来移动分离至铁粉收集箱的一部分铁粉;在上述回收装置中,向上述铁粉收集箱回收所分离的上述铁粉之后,在能够进行上下振动的振动工具上放置上述铁粉收集箱;使用上述振动工具来沿着上下方向晃动上述铁粉收集箱并从上述铁粉收集箱的所分离的上述铁粉去除水分、油及空气;在上述铁粉收集箱中自然干燥所分离的上述铁粉。

上述第二熔体通过在上述电炉中熔解2400重量份~3600重量份的上述熔渣、1600重量份~2400重量份的上述毛刺及10400重量份~15600重量份的上述研磨片来形成。

当使用X射线(X-ray)分析仪来进行分析时,上述再生原料包含多个含有15重量份~23重量份的镍(Ni)、23重量份~32重量份的钴(Co)、1.0重量份~2.5重量份的铜(Cu)及40重量份~50重量份的纯铁的蝌蚪形状。

本发明的铸铝镍钴磁铁的制造方法包括:制模步骤,制造至少一个铸铝镍钴磁铁的模具;熔解步骤,使用第一电炉来熔解从上述铸铝镍钴磁铁的原材料提取的再生材料的期间,根据上述铸铝镍钴磁铁的种类向上述再生材料补充相对于上述原材料的不足量金属,由此形成熔体;铸造步骤,使用上述模具来从上述第一电炉向上述模具的成型空间注入上述熔体的期间,在上述模具的上述成型空间中形成铸件;粗加工步骤,在分离上述模具与上述铸件后,使用切断工具来利用上述铸件制造第一预铸铝镍钴磁铁;热处理步骤,使用第二电炉来向上述第一预铸铝镍钴磁铁赋予磁性,由此制造第二预铸铝镍钴磁铁;精密加工步骤,使用研磨装置来微细加工上述第二预铸铝镍钴磁铁,由此制造上述铸铝镍钴磁铁;检查步骤,测定上述铸铝镍钴磁铁的外观形状和磁特性;以及出货步骤,包装上述铸铝镍钴磁铁,在上述原材料中对铝和钛进行氧化,由此上述再生原料不包含上述铝和上述钛。

制造上述模具的过程包括:准备模架;使用硅砂和合成树脂来制造包围上述模具的上述成型空间的壳模;向上述模架插入上述壳模和模具支撑体,上述壳模在被上述模架及上述模具支撑体包围的同时通过一端部暴露于上述熔体。

根据上述种类,上述铸铝镍钴磁铁在AlNiCo1中具有12Al-21Ni-5Co-3Cu-Fe的组成,或者,在AlNiCo2中具有10Al-19Ni-13Co-3Cu-Fe的组成,或者,在AlNiCo3中具有12Al-25Ni-3Cu-Fe的组成,或者,在AlNiCo5中具有8Al-14Ni-24Co-3Cu-Fe的组成,或者,在AlNiCo6中具有8Al-16Ni-24Co-3Cu-1Ti-Fe的组成,或者,在AlNiCo8中具有7Al-15Ni-35Co-4Cu-5Ti-Fe的组成,或者,在AlNiCo9中具有7Al-15Ni-35Co-4Cu-5Ti-Fe的组成,上述原材料通过同时熔解与上述AlNiCo1或上述AlNiCo2或上述AlNiCo3或上述AlNiCo5或上述AlNiCo6或上述AlNiCo8或上述AlNiCo9的组成相应的多个稀土金属和纯铁来形成,上述纯铁的铁中包含0~0.025%的碳。

当将2400重量份~3600重量份的在上述第一电炉熔融上述原材料时获取的熔渣、1600重量份~2400重量份的从上述原材料的铸件获取的毛刺、10400重量份~15600重量份的从上述原材料的上述铸件生成的研磨片熔解后浸渍于冷却水时,当使用X射线分析仪来进行分析时,上述再生原料包含多个含有15重量份~23重量份的镍、23重量份~32重量份的钴、1.0重量份~2.5重量份的铜及40重量份~50重量份的纯铁的蝌蚪形状,上述不足量金属包括铝及钛中的至少一种。

向上述模具的上述成型空间注入上述熔体的过程在向上述熔体装入上述不足量金属之后的3分钟~10分钟内执行。

利用上述铸件制造上述第一预铸铝镍钴磁铁的过程包括使用上述切削工具来从上述铸件的表面去除毛刺的过程。

制造上述第二预铸铝镍钴磁铁的过程包括:使用上述第二电炉来向上述第一预铸铝镍钴磁铁适用温度为600℃的热量,使得上述第一预铸铝镍钴磁铁具有各向同性的磁性;或者,在使用上述第二电炉来向上述第一预铸铝镍钴磁铁适用温度为1250℃的热量,通过上述第一预铸铝镍钴磁铁的原子的扩散使成分均匀,在冷却过程中,在900℃的温度条件下以一方向适用外部磁场,使得上述第一预铸铝镍钴磁铁具有各向异性的磁性。

制造上述铸铝镍钴磁铁的过程包括:通过使上述第二预铸铝镍钴磁铁与上述研磨装置的研磨机相接触来以符合上述铸铝镍钴磁铁的设计规格的方式执行研磨。

如上所述,铸铝镍钴磁铁的原材料通过向纯铁添加按照铸铝镍钴磁铁的种类所需的多个稀土金属(例如Al、Ni、Co、Cu、Ti)而成。

在本发明的铸铝镍钴磁铁的原材料回收方法中,通过在水中冷却熔融铸铝镍钴磁铁的原材料时获取的熔渣、从铸铝镍钴磁铁的铸件获取的毛刺、从铸铝镍钴磁铁的铸件生成的研磨片(例如,铁粉)的熔体来生成再生原料,之后,当使用X射线分析仪来分析再生原料时,再生原料包含镍、钴、铜以及铁,因此,当制造铸铝镍钴磁铁时,可按照铸铝镍钴磁铁的种类筛选并使用符合的不足量金属,从而具有如下的效果,即,当制造铸铝镍钴磁铁时,可使稀土金属的购买最小化。

在本发明的铸铝镍钴磁铁的制造方法中,使用将在水中冷却熔融铸铝镍钴磁铁的原材料时获取的熔渣、从铸铝镍钴磁铁的铸件获取的毛刺、从铸铝镍钴磁铁的铸件生成的研磨片的熔体而成的再生原料来制造铸铝镍钴磁铁,可向再生原料补充按照铸铝镍钴磁铁的种类符合的不足量金属,从而具有如下的效果,即,当制造铸铝镍钴磁铁时,可使稀土金属的使用最小化。

附图说明

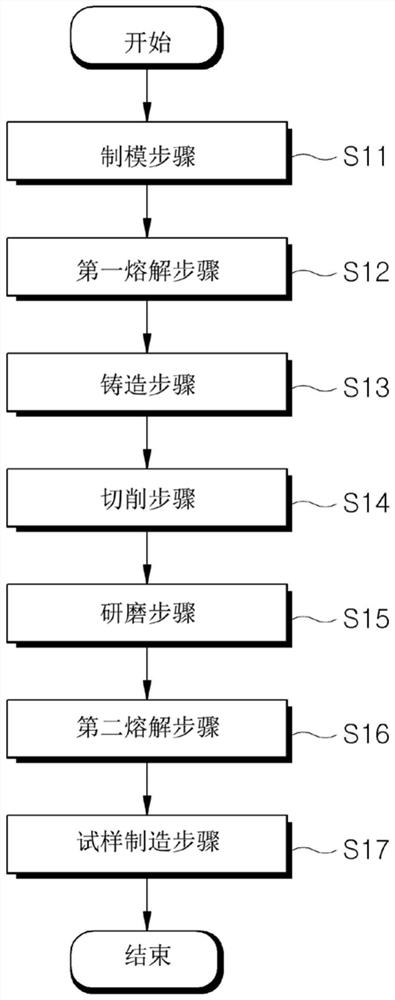

图1为用于说明本发明的铸铝镍钴磁铁的原材料回收方法的流程图。

图2为示出通过图1的流程图中的制模步骤制造的模具的简图。

图3为示出执行图1的流程图中的第一熔解步骤或第二熔解步骤的电炉的简图。

图4为示出图1的流程图中的切削步骤所利用的铸件的简图。

图5为示出执行图1的流程图中的研磨步骤的研磨装置的简图。

图6为示出执行图1的流程图中的研磨步骤的回收装置的简图。

图7为示出从图6的回收装置分离铁粉收集箱后将铁粉收集箱放置于振子的状态的简图。

图8为示出根据图1的流程图执行铸铝镍钴磁铁的原材料回收方法来获取的再生原料中的各个元素的单价的表格。

图9为用于说明本发明的铸铝镍钴磁铁的制造方法的流程图。

具体实施方式

以下,参照附图详细说明本发明优选实施例,使得本发明所属技术领域的普通技术人员容易实施本发明。

据记载,铸铝镍钴磁铁的原材料中包含多个稀土金属,上述多个稀土金属并不指元素周期表中记载的金属,而是指在普通技术人员的立场中稀有的在韩国未开采或在韩国很少开采的金属(例如,Al、Ni、Co、Cu、Ti)。

参照图1至图8,本发明的铸铝镍钴磁铁的原材料回收方法包括制模步骤S11、第一熔解步骤S12、铸造步骤S13、切削步骤S14、研磨步骤S15、第二熔解步骤S16以及试样制造步骤S17。首先,上述制模步骤S11制造至少一个铸铝镍钴磁铁(cast alnico magne;未图示)的模具。

参照图2,制造上述模具10的过程包括:准备模架3;使用硅砂和合成树脂来制造包围模具10的成型空间的壳模6;向模架3插入壳模6和模具支撑体9。其中,上述壳模6在被模架3及模具支撑体9包围的同时通过一端部暴露于第一熔体(图3的附图标记45)。并且,上述壳模6通过使一侧壳模与另一侧壳模相接触而成。

接着,上述第一熔解步骤S12包括:使用电炉30熔解铸铝镍钴磁铁的原材料(图3的附图标记40)来形成第一熔体45的期间,在电炉30中从第一熔体45获取熔渣50。上述原材料40通过根据铸铝镍钴磁铁的种类向多个稀土金属混合纯铁而成。

上述电炉30为包括反应部23和电极部26的电弧炉。在电炉30向反应部23装入上述原材料40。上述电炉30向电极部26施加外部电源之后,上述电炉30在电极部26与原材料40之间产生闪光或电弧,由此,熔解原材料40并在反应部23中生成第一熔体45和熔渣50。

其中,根据种类,上述铸铝镍钴磁铁在AlNiCo1中具有12Al-21Ni-5Co-3Cu-Fe的组成,或者,在AlNiCo2中具有10Al-19Ni-13Co-3Cu-Fe的组成,或者,在AlNiCo3中具有12Al-25Ni-3Cu-Fe的组成,或者,在AlNiCo5中具有8Al-14Ni-24Co-3Cu-Fe的组成,或者,在AlNiCo6中具有8Al-16Ni-24Co-3Cu-1Ti-Fe的组成,或者,在AlNiCo8中具有7Al-15Ni-35Co-4Cu-5Ti-Fe的组成,或者,在AlNiCo9中具有7Al-15Ni-35Co-4Cu-5Ti-Fe的组成。

上述纯铁的铁中包含0~0.025%的碳。因此,上述熔渣50包含单独稀土金属的氧化物和纯铁的氧化物。并且,获取上述熔渣50的过程包括:使用电炉30来熔解铸铝镍钴磁铁的原材料40的期间,在第一熔体45的表面形成熔渣50,在电炉30中从第一熔体45的表面反复获取熔渣50,由此,在熔渣收集筒(未图示)收集所获取的熔渣50。

之后,上述铸造步骤S13包括:使用模具10来沿着注入方向D从电炉30向模具10的成型空间注入第一熔体45的期间,在模具10的成型空间形成铸件100并在模具10的成型空间的周围形成与上述铸件100构成一体的毛刺94。其中,上述模具在壳模6的一侧壳模与另一侧壳模之间具有成型空间。上述毛刺94在模具10通过壳模6的一侧壳模与另一侧壳模之间的缝隙以无意地不同形状形成于壳模6的周围。

接着,上述切削步骤S14包括:在分离上述模具10与铸件100后,使用切断工具(未图示)来从铸件100获取毛刺94。获取上述毛刺94的过程包括:使用切断工具来对铸件100的毛刺94切断至少一次,由此,在毛刺收集筒(未图示)收集所切断的毛刺94。之后,上述研磨步骤S15包括:使用研磨装置(图5的附图标记140)及回收装置(图6的附图标记170)来在研磨铸件100的表面的期间从铸件100获取研磨片。

研磨上述铸件100的过程包括:在研磨装置150的本体131上,使用喷嘴139来向研磨机133喷射切削油140;在研磨装置150的本体131上,使铸件100与研磨机133相接触来从铸件100生成铁粉98,同时,从切削油140生成切削废油(图6的附图标记145);在铸件100的另一侧,使用包围研磨机133的研磨机盖136来防止铁粉98的飞散和切削废油145的飞散;使用位于研磨装置150的本体的研磨副产品排出口115来使铁粉98和切削废油145朝向回收装置170一同下落。

并且,获取上述研磨片的过程包括:使铸件100与研磨装置150的研磨机133相接触的期间,在回收装置170使用加工副产品收集箱161来通过研磨装置150的研磨副产品排出口115一同接收铁粉98和切削废油145;在加工副产品收集箱161中使回收装置170的磁辊63与铁粉98和切削废油145相接触并使磁辊163旋转的期间,使一部分铁粉98和一部分切削废油145反复沾在磁辊163的一侧表面;在回收装置170中,在使橡胶辊165与磁辊163相接触的同时旋转橡胶辊165,来从磁辊163的一侧表面去除一部分切削废油145。

同时,获取上述研磨片的过程包括:在回收装置170中,通过使刮刀167与磁辊163的另一侧表面相接触来从磁辊163反复分离一部分铁粉98,同时,使用刮刀167来移动分离至铁粉收集箱169的一部分铁粉98;在回收装置169中,向铁粉收集箱169回收所分离的铁粉之后,在能够进行上下振动M的振动工具180上放置铁粉收集箱169;使用振动工具180来沿着上下方向晃动铁粉收集箱169并从铁粉收集箱169的所分离的铁粉98去除水、油及空气;在铁粉收集箱169中自然干燥所分离的铁粉98。

之后,在上述第二熔解步骤S16中,通过再次使用电炉(图3的附图标记30)来熔解熔渣50、毛刺94及研磨片98,由此形成第二熔体(未图示)。上述熔渣50可从第一熔解步骤S12中的熔渣收集筒获取,上述毛刺94可从切削步骤S14中的毛刺收集筒获取,上述研磨片98可从研磨步骤S15中的铁粉收集箱169获取。

更具体地,上述第二熔体通过在电炉30中熔解2400重量份~3600重量份的熔渣50、1600重量份~2400重量份的毛刺94及10400重量份~15600重量份的的研磨片98来形成。接着,上述试样制造步骤S17包括:使第二熔体从电炉30向冷却水(未图示)流入,将第二熔体浸渍于冷却水来生成再生原料(未图示)。其中,在熔渣50和毛刺94对铝和钛进行氧化,由此上述再生原料不包含铝和钛。

即,当使用X射线分析仪来进行分析时,上述再生原料包含多个含有15重量份~23重量份的镍、23重量份~32重量份的钴、1.0重量份~2.5重量份的铜及40重量份~50重量份的纯铁的蝌蚪形状。另一方面,在图8的表中,对“在国外购买的各个元素单价”与“自主再生产的各个元素单价”进行比较。上述“在国外购买的各个元素单价”利用原材料计算,“自主再生产的各个元素单价”利用再生原料计算。上述“自主再生产的各个元素单价”中,铝在第二熔体的形成过程中被氧化并消失,因此,在再生原料的单价计算中省略。

但是,当考虑合计金额时,相比于原材料的各个构成元素的单价,上述再生原料的各个构成元素的单价更便宜。因此,当为了包含所有原材料的构成元素而向第二熔体追加添加铝时,即使以原材料的铝单价追加支付费用,也能够以比原材料更低廉的单价利用上述再生材料。

图9为用于说明本发明的铸铝镍钴磁铁的制造方法的流程图。在此情况下,参照图2至图7来说明图9。

参照图9,本发明的铸铝镍钴磁铁的制造方法包括制模步骤S21、熔解步骤S22、铸造步骤S23、粗加工步骤S24、热处理步骤S25、精密加工步骤S26、检查步骤S27以及出货步骤S28。首先,上述制模步骤S21包括制造至少一个铸铝镍钴磁铁(未图示)的模具(图2的附图标记10)。上述模具10可根据铸铝镍钴磁铁的形状自由确定成型空间。

更详细地,制造上述模具10的过程包括:准备模架3;使用硅砂和合成树脂来制造包围模具10的成型空间的壳模6;向模架3插入壳模6和模具支撑体9。上述壳模6在被模架3及模具支撑体9包围的同时通过一端部暴露于熔体(例如,参照熔解步骤S22)。

接着,上述熔解步骤S22包括:使用第一电炉(图3的附图标记30)来熔解从铸铝镍钴磁铁的原材料提取的再生材料的期间,根据铸铝镍钴磁铁的种类向再生材料补充相对于上述原材料的不足量金属,由此形成熔体。

其中,根据种类,上述铸铝镍钴磁铁在AlNiCo1中具有12Al-21Ni-5Co-3Cu-Fe的组成,或者,AlNiCo2中具有10Al-19Ni-13Co-3Cu-Fe的组成,或者,AlNiCo3中具有12Al-25Ni-3Cu-Fe的组成,或者,AlNiCo5中具有8Al-14Ni-24Co-3Cu-Fe的组成,或者,AlNiCo6中具有8Al-16Ni-24Co-3Cu-1Ti-Fe的组成,或者,AlNiCo8中具有7Al-15Ni-35Co-4Cu-5Ti-Fe的组成,或者,AlNiCo9中具有7Al-15Ni-35Co-4Cu-5Ti-Fe的组成。

上述原材料通过同时熔解与AlNiCo1或AlNiCo2或AlNiCo3或AlNiCo5或AlNiCo6或AlNiCo8或AlNiCo9的组成相对应的多个稀土金属和纯铁来形成,上述纯铁的铁中包含0~0.025%的碳。在原材料中对铝和钛进行氧化,由此上述再生原料不包含上述铝和上述钛。

其中,当将2400重量份~3600重量份的在第一电炉30熔融原材料时获取的熔渣、1600重量份~2400重量份的从原材料的铸件获取的毛刺、10400重量份~15600重量份的从原材料的铸件生成的研磨片熔解后浸渍于冷却水时,当使用X射线分析仪来进行分析时,上述再生原料包含多个含有15重量份~23重量份的镍、23重量份~32重量份的钴、1.0重量份~2.5重量份的铜及40重量份~50重量份的纯铁的蝌蚪形状。上述不足量金属包括铝及钛中的至少一种。

之后,上述铸造步骤S23包括:使用模具10来从第一电炉30向模具10的成型空间注入熔体的期间,在模具10的成型空间形成铸件(图4的附图标记100)。向上述模具10的成型空间注入熔体的过程在向熔体装入不足量金属之后的3分钟~10分钟内执行。

接着,上述粗加工步骤S24包括:在分离上述模具10与铸件100后,使用切断工具(未图示)来利用铸件100制造第一预铸铝镍钴磁铁。其中,利用上述铸件100制造第一预铸铝镍钴磁铁的过程包括使用切削工具来从铸件100的表面去除毛刺94的过程。

之后,上述热处理步骤S25包括:使用第二电炉(未图示)来向第一预铸铝镍钴磁铁赋予磁性,由此制造第二预铸铝镍钴磁铁。其中,制造上述第二预铸铝镍钴磁铁的过程包括:使用第二电炉来向第一预铸铝镍钴磁铁适用温度为600℃的热量,使得第一预铸铝镍钴磁铁具有各向同性的磁性。

与之不同地,制造上述第二预铸铝镍钴磁铁的过程还可包括:使用第二电炉向第一预铸铝镍钴磁铁适用温度为1250℃的热量,通过第一预铸铝镍钴磁铁的原子的扩散使成分均匀,在冷却过程中,在900℃的温度条件下以一方向适用外部磁场,使得第一预铸铝镍钴磁铁具有各向异性的磁性。

接着,上述精密加工步骤S26包括:使用研磨装置(图5的附图标记150)来微细加工第二预铸铝镍钴磁铁,由此制造铸铝镍钴磁铁。更详细地,制造上述铸铝镍钴磁铁的过程包括:通过使第二预铸铝镍钴磁铁与研磨装置150的研磨机133相接触来以符合铸铝镍钴磁铁的设计规格的方式执行研磨。

之后,上述检查步骤S27包括:测定铸铝镍钴磁铁的外观形状和磁特性。接着,上述出货步骤S28包括:包装铸铝镍钴磁铁。

- 铸铝镍钴磁铁的原材料回收方法及铸铝镍钴磁铁制造方法

- 一种用多级冷成形机制造铝镍钴/钕磁铁U-形轭铁的方法、