一种基于聚合体机器人的航天器在轨组装方法

文献发布时间:2023-06-19 09:32:16

技术领域

本发明属于航天器在轨组装技术领域,尤其涉及一种基于聚合体机器人的航天器在轨组装方法。

背景技术

随着科技发展和人类社会进步,对大型桁架结构航天器(空间太阳能电站、轨道维修补给站等)需求日益迫切,它们都需要大型桁架结构,由于运载能力限制的问题,需要多次发射、在轨组装来实现大型结构航天器的在轨构建。

可见,如何实现大型结构航天器的在轨构建是本领域技术人员亟需解决的问题。

发明内容

本发明的技术解决问题:克服现有技术的不足,提供一种基于聚合体机器人的航天器在轨组装方法,旨在解决大型桁架结构航天器在轨组装过程中的复杂性、多样性任务、意外事件的突发性和不确定性等难题。

为了解决上述技术问题,本发明公开了一种基于聚合体机器人的航天器在轨组装方法,包括:

控制轨道转移航天器进入在建航天器轨道,并投放空间存储平台;其中,空间存储平台存放有:桁架模块、智能模块Ⅰ、智能模块Ⅱ、智能模块Ⅲ、智能模块Ⅳ;

控制智能模块Ⅰ在空间智能自主聚合,构建核心舱;

控制智能模块Ⅱ、智能模块Ⅲ、智能模块Ⅳ分别在空间智能自主聚合,构建得到聚合体姿轨控机器人、聚合体桁架操控机器人和聚合体自由飞监测机器人;

通过聚合体姿轨控机器人抓取桁架模块,并将桁架模块搬运至预设位置,进行初步交会对接;

通过聚合体自由飞监测机器人对桁架模块的位置进行实时监测;

当桁架模块被搬运至预设组装位置时,根据聚合体自由飞监测机器人的实时监测结果,通过聚合体桁架操控机器人对搬运至预设位置的桁架模块进行精细化调整,完成所述搬运至预设位置的桁架模块的精准交会对接,得到航天器的桁架结构;

将核心舱与桁架结构进行在轨组装。

在上述基于聚合体机器人的航天器在轨组装方法中,智能模块Ⅰ,包括:同构智能模块Ⅰ和异构智能模块Ⅰ;智能模块Ⅱ,包括:同构智能模块Ⅱ和异构智能模块Ⅱ;智能模块Ⅲ,包括:同构智能模块Ⅲ和异构智能模块Ⅲ;智能模块Ⅳ,包括:同构智能模块Ⅳ和异构智能模块Ⅳ;

同构智能模块Ⅰ、同构智能模块Ⅱ、同构智能模块Ⅲ和同构智能模块Ⅳ的结构相同;异构智能模块Ⅰ、异构智能模块Ⅱ、异构智能模块Ⅲ和异构智能模块Ⅳ分别与核心舱、聚合体姿轨控机器人、聚合体桁架操控机器人和聚合体自由飞监测机器人的扩展功能相匹配;

智能模块Ⅰ、智能模块Ⅱ、智能模块Ⅲ和智能模块Ⅳ均为多个。

在上述基于聚合体机器人的航天器在轨组装方法中,还包括:在星表布设推力组件、中间锁定机构、微带天线、两边锁定机构、接口公头、接口母头、双面视觉相机和星敏,在星内布设陀螺仪、通讯收发装置、配电器、动量轮、综合电子和蓄电池,得到同构智能模块,即,同构智能模块Ⅰ、同构智能模块Ⅱ、同构智能模块Ⅲ和同构智能模块Ⅳ。

在上述基于聚合体机器人的航天器在轨组装方法中,通过聚合体姿轨控机器人抓取桁架模块,并将桁架模块搬运至预设位置,进行初步交会对接,包括:

将多个聚合体姿轨控机器人分为N组,得到N组聚合体姿轨控机器人组;

控制N组聚合体姿轨控机器人组并行工作,从空间存储平台捕获桁架模块,将捕获的桁架模块搬运至预设位置,进行初步交会对接,形成桁架结构段的分组。

在上述基于聚合体机器人的航天器在轨组装方法中,通过聚合体桁架操控机器人对搬运至预设位置的桁架模块进行精细化调整,完成所述搬运至预设位置的桁架模块的精准交会对接,得到航天器的桁架结构;

将多个聚合体桁架操控机器人分为N组,得到N组聚合体桁架操控机器人组;

控制N组聚合体桁架操控机器人组并行工作,对经初步交会对接后形成的各组桁架结构段进行精细化调整,得到精细化调整后的N组桁架结构段;

N组聚合体姿轨控机器人组与N组聚合体桁架操控机器人组协调作用,对所述精细化调整后的N组桁架结构段进行精准交会对接,得到航天器的桁架结构。

在上述基于聚合体机器人的航天器在轨组装方法中,控制智能模块Ⅰ在空间智能自主聚合,构建核心舱,包括:

控制智能模块Ⅰ在空间按照预设结构进行对接组装,得到核心舱框架;将燃料姿轨控发动机增强模块Ⅰ和对地通信天线增强模块分别通过多个同构智能模块Ⅰ与所述核心舱框架连接,构建得到核心舱;其中,燃料姿轨控发动机增强模块Ⅰ位于核心舱框架的内部中心位置,对地通信天线增强模块位于核心舱框架的底部。

在上述基于聚合体机器人的航天器在轨组装方法中,控制智能模块Ⅱ在空间智能自主聚合,构建得到聚合体姿轨控机器人,包括:

控制智能模块Ⅱ在空间按照预设结构进行对接组装,得到聚合体姿轨控机器人框架;

将大机械臂和形态支撑结构框架分别通过多个智能模块Ⅱ与聚合体姿轨控机器人框架连接;其中,大机械臂为多个、布设在聚合体姿轨控机器人框架的外围,形态支撑结构框架布设在聚合体姿轨控机器人框架的内侧;

将姿轨控机器人燃料加强储箱安装在形态支撑结构框架上,得到聚合体姿轨控机器人;其中,姿轨控发动机增强模块Ⅱ在地面已经安装在姿轨控机器人燃料加强储箱上。

在上述基于聚合体机器人的航天器在轨组装方法中,控制智能模块Ⅲ在空间智能自主聚合,构建得到聚合体桁架操控机器人,包括:

控制智能模块Ⅲ在空间按照预设结构进行对接组装,得到聚合体桁架操控机器人框架;

将灵巧精细化操作机械臂、小爬行机械臂和电源增强模块分别通过多个智能模块Ⅲ与聚合体桁架操控机器人框架连接,构建得到聚合体桁架操控机器人;其中,灵巧精细化操作机械臂和小爬行机械臂均布设在聚合体桁架操控机器人框架的外围。

在上述基于聚合体机器人的航天器在轨组装方法中,控制智能模块Ⅳ在空间智能自主聚合,构建得到聚合体自由飞监测机器人,包括:

控制智能模块Ⅳ在空间按照预设结构进行对接组装,得到聚合体自由飞监测机器人框架;

将监测模块和燃料姿轨控发动机增强模块Ⅳ分别通过多个智能模块Ⅳ与聚合体自由飞监测机器人框架连接,构建得到聚合体自由飞监测机器人。

在上述基于聚合体机器人的航天器在轨组装方法中,还包括:

通过聚合体姿轨控机器人将燃料储舱、太阳翼、物资储备舱和交会对接舱搬运至预设位置,并与桁架结构连接固定,构建得到航天器;

在构建得到航天器之后,控制聚合体姿轨控机器人、聚合体桁架操控机器人和聚合体自由飞监测机器人裂解变构,形成空间维修、维护和防御群,依附在航天器上随时待命。

本发明具有以下优点:

(1)本发明公开了一种基于聚合体机器人的航天器在轨组装方法,多智能模块按需进行自聚合、分布式协同、智能决策执行,具有高智能的在轨制造与装配能力,可以完成各种复杂任务。

(2)本发明公开了一种基于聚合体机器人的航天器在轨组装方法,各部组件可进行拆解、替换,有助于克服以往航天专用微系统常常遭遇的“开发完成即已落后、产品推出即面淘汰”尴尬局面,能够进行在轨保养,陀螺、动量轮等易损部件能够根据使用年限进行替换,降低了航天级元器件的要求,使货架产品能够应用于航天器,降低航天器研制成本,加速新产品开发。发生空间撞击后可自修复。当聚合体机器人的一部分出现故障或损坏时,可以使用具有相同功能的模块进行替换。

(3)本发明公开了一种基于聚合体机器人的航天器在轨组装方法,多智能模块作为“共性基本单元”,具有(适度)规格化、兼容化、易互换、易排布的结构与接口,可通过聚合量的选择,实现聚合体系统整体性能的“小步长精细配置”,促进空间研制体系从“定制”向“配置”的转变,实现低成本、高性能、快响应的新体制。

(4)本发明公开了一种基于聚合体机器人的航天器在轨组装方法,有利于用化整为零的方式,以较小的代价实现聚合体机器人系统的多任务能力;有利于推进聚合体机器人设计的标准化、技术通用化和产品现货化;有利于聚合体机器人快速生产、快速发射和快速运营,以满足快速响应要求;有利于聚合体机器人受损和失效后快速重构,只需要发射失效模块的替代模块,不涉及其他功能模块;有利于聚合体机器人改变用途或功能升级。只需要不同的有效功能模块或先进的功能模块取代原来的有效任务或响应功能的模块即可。

附图说明

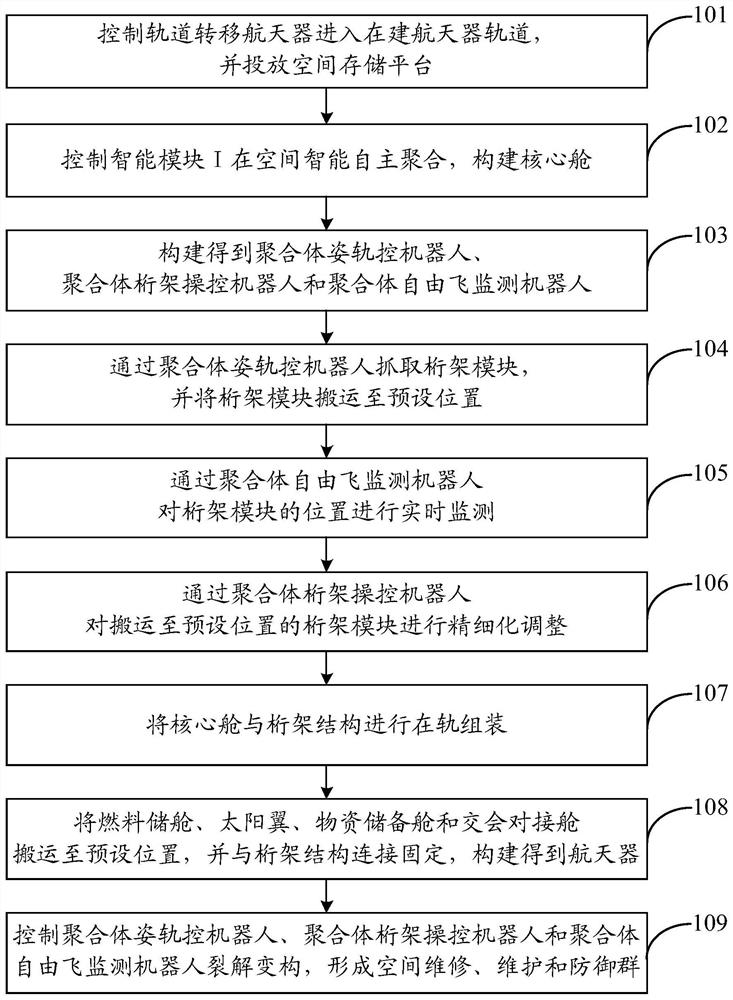

图1是本发明实施例中一种基于聚合体机器人的航天器在轨组装方法的步骤流程图;

图2是本发明实施例中一种同构智能模块的星表设备布局示意图;

图3是本发明实施例中一种同构智能模块的星内设备布局示意图;

图4是本发明实施例中又一种同构智能模块的星内设备布局示意图;

图5是本发明实施例中一种核心舱的结构示意图;

图6是本发明实施例中一种聚合体姿轨控机器人的结构示意图;

图7是本发明实施例中一种聚合体桁架操控机器人的结构示意图;

图8是本发明实施例中一种聚合体自由飞监测机器人的结构示意图;

图9是本发明实施例中一种聚合体姿轨控机器人的搬运示意图;

图10是本发明实施例中一种聚合体桁架操控机器人的精细化调整示意图;

图11是本发明实施例中一种井字型桁架的大型结构航天器的结构示意图。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明公开的实施方式作进一步详细描述。

桁架外挂式在轨构建是指在轨道上以桁架结构为核心,将各个组成部件依次装配起来形成功能结构。国际空间站是典型的桁架外挂式结构,由沿空间站前后方向(即飞行速度方向)延展的密封舱组合体和沿空间站左右方向对称延展的桁架组合体两大部分立体交叉组合而成。桁架是国际空间站的基础结构,所有的设施(包括增压舱、太阳能电池帆板、外露平台等)都直接或间接地安装在桁架上。基于桁架外挂的结构形式使在轨构建具有结构简单、结构性能良好、包装效率高、空间拓展能力强(如大尺度空间部署太阳翼,充分吸收太阳光)、机器人作为装配工具机动能力强等优点,同时该方式可扩展能力强,可在轨构建成超大型的空间结构,能够适应未来对空间超大型航天器的任务需求。

轨道维修补给站主要针对在轨服务维修维护任务设计,另外还可以在主结构中间搭建大型一体化载荷。用模块桁架结构拼接而成,模块桁架结构强度、尺度和内部填充能力远超过其它在轨构建方式。空间多结构模块并行交回对接,简单重复的机器人操作,构建速度加快。结构承力能力较强,结构紧凑。空间可扩展能力强。

空间聚合体机器人(简称“聚合体”),是由多个具有独立测量、决策与部分驱动控制功能的智能化主体,即所谓模块智能体,通过结构上的对接互连而形成的,具备更大规模和整体能力的空间机器人系统。属于可变结构的模块化机器人。可组装、可拆卸,组装和拆卸后都能形成功能独立的机器人,完成大型结构航天器在轨组装的特定任务。从而实现机器人在轨组装任务的功能简化和功能扩展。属于多模块化、多任务性机器人,模块之间能够根据任务需要进行组装和拆卸,形成独立功能的任务执行体。

“聚合体”新概念空间系统体系结构,是采用多个具有一定的机动移位能力的同构异构模块,通过离体交会再对接方式、机械臂自主插拔等方式实施“自助式”多模块自组装聚合,通过即插即用散布式网络化互联与多主体智能自主协同,而形成的空间飞行器系统。这种“自助式”的硬件聚合与变构方式可实现从任务、形态到功能的全层级、软件化在轨即用级快速变构能力和多任务定制能力,且变构过程免于外援依赖,能够以很高的效费比,达成空间系统的在轨应用能力应需配置。

“聚合体”系统,通过“微纳级”的“自助体”模块实现精细颗粒度、高功能密度比和广泛搭载适应性;通过“散布协同”实现多智能体自组织群体机能;通过软硬件结合的“聚弱成强”实现系统的模块化、小型化、分散化和扁平化;通过批量化轨道运送部署系统形成的“太空物流网”,实现低成本的轨道物资的流通更新。另一方面,这种在轨聚合方式也带动地面快速响应技术的升级和在轨服务受体飞行器的发展。

聚合体机器人由一个或多个同构的“细胞体”在轨自主聚合而成,外形、接口、功能属性等完全相同的细胞体是聚合体机器人的核心,单个细胞体可独立形成完整的功能实体,具备供电、探测、控制、动力、通信、热控等功能,执行基本的在轨飞行任务,相当于一个更小型的微纳卫星。每个细胞体都留有通用对接接口,多个细胞体利用这些接口可任意组合和变形,形成功能更为丰富和强大的功能实体,执行较复杂的在轨飞行任务。

为了获得不依赖外部服务航天器的在轨结构重构能力,聚合体机器人技术上选择采用“自助式重构”,即通过模块离体换位对接的操作方式,实现系统形态重构。为此,要求细胞体具有自足性,即每个细胞体都具备在离体期间的短期自主在轨运行能力。事实上,此时每个细胞体都相当于是一个完整的微纳飞行器,需要具备供电、处理、测控、通信、姿轨控、交会对接等能力。提供这部分功能的就是“内嵌式最小系统”,相当于“细胞体的平台”。然而需要指出的是,出于微纳细胞体高度紧凑的设计要求,每个细胞体都需要采用深度的一体化设计。在实现方式上,内嵌式最小系统由采用一系列规格化的积木件进行构建,内嵌式最小系统包括航电积木件、电源积木件、测通积木件、姿控积木件、推进积木件、接口积木件和结构积木件等,这些积木件采用微米纳米、多功能复用等空间微系统技术研制并借鉴消费电子产品的高紧凑度集成技术,具有极高的功能密度比。

模块化聚合体机器人是围绕任务使命,把一个机器人的任务、能源、通信、导航、计算处理等功能单元优化分解为多个模块,而不是机械式拆分的分系统。每个分离模块从本质上说,仍然是一个具有某些基本功能的模块机器人,它携带与在轨构建航天任务相关的不同功能或资源,采用物理分离、无线信息交换方式,功能协同,资源共享,构成一颗真实或虚拟的大系统来完成特定的任务,甚至发展成为支持多样化空间任务的天基基础保障设施。

针对大型结构航天器在轨组装环境复杂,大型结构航天器桁架结构的通用性,需要机器人自适应能力强等要求,本发明公开了一种基于聚合体机器人的航天器在轨组装方法,聚合体机器人甚至大型结构部组件都由智能模块组成,具有批量生产、廉价优质、空间可维修替换等特点,具有很强的空间任务执行能力。

如图1,在本实施例中,该基于聚合体机器人的航天器在轨组装方法,包括:

步骤101,控制轨道转移航天器进入在建航天器轨道,并投放空间存储平台。

在本实施例中,空间存储平台存放有:桁架模块、智能模块Ⅰ、智能模块Ⅱ、智能模块Ⅲ、智能模块Ⅳ。其中,智能模块Ⅰ、智能模块Ⅱ、智能模块Ⅲ和智能模块Ⅳ均为多个;智能模块Ⅰ,包括:同构智能模块Ⅰ和异构智能模块Ⅰ;智能模块Ⅱ,包括:同构智能模块Ⅱ和异构智能模块Ⅱ;智能模块Ⅲ,包括:同构智能模块Ⅲ和异构智能模块Ⅲ;智能模块Ⅳ,包括:同构智能模块Ⅳ和异构智能模块Ⅳ。

在本实施例中,同构智能模块具有相对独立的空间自主运行能力,异构模块按照任务需求基于同构模块进行功能的增强和拓展。通过智能模块接口的交会对接形成聚合,多智能模块聚合后形成机器人的能力,满足相应的任务需求,针对复杂性、多样性任务,聚合体机器人通过变构(变换异构模块和组合方式)实现在轨灵活性应对,最大程度的解决空间任务的突发性、不确定性等难题。

优选的,同构智能模块Ⅰ、同构智能模块Ⅱ、同构智能模块Ⅲ和同构智能模块Ⅳ的结构相同,由综合电子、电能、温控、通信、姿轨控、燃料储箱和探测等部件组成,这些部件的组合已经能够形成功能相对独立的模块,属于聚合体机器人的基本模块,相当于一个微小卫星平台。同构模块之间可以通过机电信通用接口进行连接,因此,同构模块增加,燃料、能源、数据并行处理速度和数据分布式存储也随之增加,系统能力得到增强。

优选的,异构智能模块是在综合电子、电能、温控、通信、姿轨控、燃料储箱和探测等组件形成模块通用系统能力基础上,具体功能的增强或拓展。异构模块分为两类,一类是系统中部件能力增强,另一类是系统能力拓展。部件能力增强是同构模块中某一部件需要能力超强,为了满足需求进行的变异设计。也即,异构智能模块Ⅰ、异构智能模块Ⅱ、异构智能模块Ⅲ和异构智能模块Ⅳ分别与核心舱1、聚合体姿轨控机器人7、聚合体桁架操控机器人8和聚合体自由飞监测机器人9的扩展功能相匹配。如姿轨控机器人、自由飞监测机器人都需要进行大量的轨道机动,因此,燃料需求超强,需要进行单独的燃料模块变异设计,形成燃料姿轨控发动机增强模块,并进行多备份设计,一个大燃料储箱中的燃料消耗干净后,燃料姿轨控发动机增强模块自动与聚合体机器人裂解,并更换新的燃料姿轨控发动机增强模块,重新和聚合体机器人聚合;同样,桁架操控机器人需要大量的能源,可携带变异设计的电源增强模块,形成多电源模块备份,一旦有电源模块电能耗尽,自主进行裂解、更换、再聚合的流程。系统能力拓展是聚合体机器人具体功能的拓展,相当于航天器的载荷部分,在轨构建过程中,主要使用的是机械臂、机械手、转动关节等部件,这些模块具备姿轨控能力,功能较为独立,是同构模块能力的拓展,能够与其他模块交会对接的聚合能力。

在本实施例中,如图2~4,在星表布设推力组件23、中间锁定机构24、微带天线25、两边锁定机构26、接口公头27、接口母头28、双面视觉相机29和星敏30,在星内布设陀螺仪31、通讯收发装置32、配电器33、动量轮34、综合电子35和蓄电池36,得到同构智能模块12,即,同构智能模块Ⅰ、同构智能模块Ⅱ、同构智能模块Ⅲ和同构智能模块Ⅳ。

步骤102,控制智能模块Ⅰ在空间智能自主聚合,构建核心舱1。

在本实施例中,如图5,核心舱1的构建流程可以如下:控制智能模块Ⅰ在空间按照预设结构进行对接组装,得到核心舱框架;将燃料姿轨控发动机增强模块Ⅰ21和对地通信天线增强模块22分别通过多个同构智能模块Ⅰ与所述核心舱框架连接,构建得到核心舱1。其中,燃料姿轨控发动机增强模块Ⅰ21位于核心舱框架的内部中心位置,对地通信天线增强模块22位于核心舱框架的底部。

步骤103,控制智能模块Ⅱ、智能模块Ⅲ、智能模块Ⅳ分别在空间智能自主聚合,构建得到聚合体姿轨控机器人7、聚合体桁架操控机器人8和聚合体自由飞监测机器人9。

在本实施例中,如图6,聚合体姿轨控机器人7的构建流程可以如下:控制智能模块Ⅱ在空间按照预设结构进行对接组装,得到聚合体姿轨控机器人框架;将大机械臂11和形态支撑结构框架13分别通过多个智能模块Ⅱ与聚合体姿轨控机器人框架连接;将姿轨控机器人燃料加强储箱14安装在形态支撑结构框架13上,得到聚合体姿轨控机器人7。其中,大机械臂11为多个、布设在聚合体姿轨控机器人框架的外围,形态支撑结构框架13布设在聚合体姿轨控机器人框架的内侧;姿轨控发动机增强模块Ⅱ15在地面已经安装在姿轨控机器人燃料加强储箱14上。

在本实施例中,如图7,聚合体桁架操控机器人8的构建流程可以如下:控制智能模块Ⅲ在空间按照预设结构进行对接组装,得到聚合体桁架操控机器人框架;将灵巧精细化操作机械臂16、小爬行机械臂17和电源增强模块18分别通过多个智能模块Ⅲ与聚合体桁架操控机器人框架连接,构建得到聚合体桁架操控机器人8。其中,灵巧精细化操作机械臂16和小爬行机械臂17均布设在聚合体桁架操控机器人框架的外围。

在本实施例中,如图8,聚合体自由飞监测机器人9的构建流程可以如下:控制智能模块Ⅳ在空间按照预设结构进行对接组装,得到聚合体自由飞监测机器人框架;将监测模块19和燃料姿轨控发动机增强模块Ⅳ20分别通过多个智能模块Ⅳ与聚合体自由飞监测机器人框架连接,构建得到聚合体自由飞监测机器人9。

步骤104,通过聚合体姿轨控机器人7抓取桁架模块4,并将桁架模块4搬运至预设位置,进行初步交会对接。

在本实施例中,如图9,聚合体姿轨控机器人7依附在桁架模块上,可以通过大机械臂11抓取桁架模块至预设位置。具体的,将多个聚合体姿轨控机器人7分为N组,得到N组聚合体姿轨控机器人组;控制N组聚合体姿轨控机器人组并行工作,从空间存储平台捕获桁架模块4,将捕获的桁架模块4搬运至预设位置,进行初步交会对接,形成桁架结构段的分组。

步骤105,通过聚合体自由飞监测机器人9对桁架模块的位置进行实时监测。

步骤106,当桁架模块被搬运至预设组装位置时,根据聚合体自由飞监测机器人9的实时监测结果,通过聚合体桁架操控机器人8对搬运至预设位置的桁架模块4进行精细化调整,完成所述搬运至预设位置的桁架模块4的精准交会对接,得到航天器的桁架结构。

在本实施例中,如图10,聚合体桁架操控机器人8依附在桁架模块上,通过灵巧精细化操作机械臂16和小爬行机械臂17实现桁架模块的精细化调整。其中,各桁架模块可以分别单独被搬运至预设组装位置后进行精细化调整,完成交互对接得到桁架结构,也可以分组并行执行:将多个聚合体桁架操控机器人8分为N组,得到N组聚合体桁架操控机器人组;控制N组聚合体桁架操控机器人组并行工作,对经初步交会对接后形成的各组桁架结构段进行精细化调整,得到精细化调整后的N组桁架结构段;N组聚合体姿轨控机器人组与N组聚合体桁架操控机器人组协调作用,对所述精细化调整后的N组桁架结构段进行精准交会对接,得到航天器的桁架结构。

在本实施例中,桁架结构可以是直梁式、T字形桁架、井字型桁架、正多边形桁架等。本实施例以井字型桁架为例,如图7所示,通过对构建过程中桁架各状态的重力梯度力矩和转动惯量的分析,可以验证井字型桁架构建方案在桁架的构建过程中具有良好的稳定性。

在本实施例中,步骤104~106的具体实现可以如下:以核心舱1为基准,聚合体姿轨控机器人7用机械手抓住桁架模块,以平推的方式移动组装桁架模块,在靠近另一个组装桁架模块前调整组合体姿态,使聚合体姿轨控机器人7的探测器能够更加接近组装桁架模块,使交会对接更加精准。初步交会对接完成后,同构聚合体桁架操控机器人8对桁架模块进行精细化交会对接,聚合体桁架操控机器人8进行精细化调整的位姿数据的探测来自聚合体自由飞监测机器人9的实时监测结果。可见,模块化聚合体机器人通过具有驱动、自组装、三维模型重构、相对位姿测量功能的同构异构模块,暂时形成空间离散的虚拟聚合体机器人系统,各模块之间满足信息数据交换的要求,形成诸多模块之间资源共享,根据任务需求,进行任务表达形式的自规划决策智能聚合,形成聚合空间与物理模块的对应关系,达到高速电、信的互联互通,完成内部资源调配管理,形成资源的分布式协同控制,实现各种复杂功能,满足任务需求。

步骤107,将核心舱1与桁架结构进行在轨组装。

步骤108,通过聚合体姿轨控机器人7将燃料储舱2、太阳翼3、物资储备舱5和交会对接舱6搬运至预设位置,并与桁架结构连接固定,构建得到航天器。

在本实施例中,在核心舱与桁架结构之后,通过聚合体姿轨控机器人7将燃料储舱2、太阳翼3、物资储备舱5和交会对接舱6搬运至预设位置,并与桁架结构连接固定,构建得到航天器,如图11所示。

步骤109,在构建得到航天器之后,控制聚合体姿轨控机器人7、聚合体桁架操控机器人8和聚合体自由飞监测机器人9裂解变构,形成空间维修、维护和防御群,依附在航天器上随时待命。

在本实施例中,在轨构建过程中,同构和异构模块聚合形成三类聚合体机器人分别是聚合体桁架操控机器人、聚合体姿轨控机器人和聚合体自由飞监测机器人,按照在轨构建规划,这三类聚合体机器人能够完成在轨构建任务。其中在轨构建过程中用到了灵巧精细化操作机械臂、大机械臂和小爬行机械臂,这些机械臂完成在轨构建任务后,通过聚合体机器人裂解再聚合,形成以机械臂携带攻防武器模块、探测模块和姿轨控模块为核心的空间防御机器人,在接受到任务前静默潜伏在大型结构航天器上,处于补给充足的状态,接到任务唤醒后大批量机器人进行群防御,保护大型结构航天器。

在上述实施例的基础上,下面以一个在轨构建流程与工作模式分析的具体实例进行说明。

以在轨补给和维修站为任务背景,开展大型桁架结构的在轨构建初步方案研究。

(1)大型航天器桁架舱段及聚合体模块入轨

轨道转移航天器将大型航天器桁架舱段及聚合体模块等转移到高轨,以上在轨构建需用物资在运输和在轨构建过程中打包形成空间存储平台,空间存储平台能够和地面保持通信,空间存储平台按照规划分批次唤醒聚合体各智能模块,聚合核心舱段的智能模块首先与空间存储平台分离,聚合成核心舱段,同时建立与地面的通信,与空间存储平台通信形成备份,并增加地面通信带宽,核心舱段与空间存储平台形成1km左右的距离。

(2)聚合体姿轨控机器人

同构模块聚合探测模块、燃料姿轨控发动机增强模块、大机械臂形成聚合体姿轨控机器人,与桁架舱段交会对接,大机械臂抓住桁架舱段上的扶手,利用姿轨控发动机进行控制。形成两种主要用法,一种是抓捕空间物资,协助在轨构建,如抓捕空间存储平台中的桁架,与在建航天器进行桁架间的交会对接。另一种用法是协助在建航天器进行姿轨控,如多个大型待装配体进行交会对接时,姿轨控能力无法满足大型待装配体精准交会对接的能力,需要姿轨控机器人趴伏在桁架上协助进行姿轨控。

聚合体姿轨控机器人各智能模块放在空间存储平台的最外层,最容易裂解的部位,裂解出来的姿轨控机器人模块在空间聚合,形成能力,此时,姿轨控机器人可以协助空间存储平台其他物资的解锁、转移和在轨组装。聚合体机器人的聚合由地面实时监控,随时插入操控指令,核心舱与空间存储平台形成高可靠宽带通信。

(3)聚合体桁架操控机器人

同构模块聚合成灵巧精细化操作机械臂、小爬行机械臂(桁架内爬行,有桁架抓手和吸附脱附足)、燃料姿轨控发动机增强模块、机械手和各种操作工具(含工具箱),以上的组合体称为桁架操控机器人。主要功能是桁架舱段交会对接精细化操作,如对装配误差进行调整,使其满足装配要求,并形成在轨维修维护能力。主要工作流程是小爬行机械臂、机械手和各种操作工具形成组合体,小爬行机械臂在桁架内爬行,到具体操作位置,用机械手及各种操作工具进行桁架装配调整,使其满足装配精度要求。

聚合体姿轨控机器人协助聚合体桁架操控机器人模块从空间存储平台分离,在到核心舱1km距离内,聚合体桁架操控机器人各智能模块完成在轨聚合,利用自身的姿轨控能力机动到核心舱上。

(4)聚合体桁架操控机器人与核心舱段交会对接

核心舱段(控制、电源、太阳翼、与地面数传测控能力等)展开太阳翼,其中布置有电力转换设备和储能电池模块,保障系统在轨构建过程中的供电能力。桁架操控机器人与核心舱段进行交会对接。核心舱段和大型桁架舱段对接接口都具有机、电、液、气、信息标准接口。

(5)桁架舱段对接

聚合体姿轨控机器人抓捕住桁架舱段的扶手,实施桁架与核心舱段、桁架与桁架之间的交会对接。对接完成后,聚合体桁架操控机器人爬行到桁架内部,可以采用刚毛吸附材料的足部,进行交会对接后小爬行机械臂携带灵巧精细化操作机械臂进行机、电、液、气、信息标准接口装配操控,调整桁架间装配精度。

交会对接完成后,聚合体桁架操控机器人离开正在抓捕的桁架,飞行到紧接着需要交会对接的桁架舱段上。

反复进行桁架舱段交会对接,逐步形成十字型长条桁架结构,十字型长条桁架结构的长度由需要构建长度决定,十字型长条桁架结构在构建过程中,由于质量特性发生非常大的变化,会发生姿态翻转、交会对接撞击扰动等情况,需要适时进行姿态控制,十字型长条桁架结构属于大柔性结构,需要柔性抑制方法,可以使用姿轨控机器人依附在十字型长条桁架上增强控制能力。另外,后续货物舱、太阳翼舱段的安装,可以使用多个姿轨控机器人协同来完成。

(6)完成主结构在轨构建

为了加速在轨构建,以上过程是并行开展的,空间会形成多个十字型长条桁架结构,拼接成大型结构航天器需要的结构,这就需要十字型长条桁架结构之间进行交会对接,为了增加姿轨控能力可以通过多个聚合体姿轨控机器人依附在十字型长条桁架结构上来实现。

(7)装配误差校核调整

为了达到装配精度,需要找出装配误差并进行调整方案的制定,此时,异构模块监测、大燃料储箱和同构模块形成自由飞监测机器人,对桁架主结构进行绕飞。桁架操控机器人爬行到桁架内部,可以采用刚毛吸附材料的足部,进行桁架间隙调整的相应操作。

(8)形成大型结构航天器能力

主结构在轨构建完成,形成空间操作基础平台和飞行器停靠平台,扩展结构配有通用对接接口,用于扩展舱段的安装和飞行器的停靠。

安装太阳翼舱段,形成完整的飞行器保障能力。

货物舱为在轨维修维护、攻防作战、在轨组装建造等任务储备物资,包括推进剂、维修备件、作战载荷、待组装部件、制造原料等。货物舱由轨道间大范围转移飞行器运送至高轨,通过标准对接机构与桁架舱连接,为在轨维修维护、攻防作战、在轨组装建造等任务储备物资。货物舱采取标准“集装箱”设计思路:对外采取标准通用接口,符合天地往返重复使用飞行器、轨道间大范围转移飞行器以及在轨补给和维修站装载和连接约束;内部按需配置,装载推进剂、维修备件、作战载荷、小卫星、待组装部件、制造原料、试验装置等。

安装有效载荷舱,有效载荷舱由轨道间大范围转移飞行器运送至高轨,这里是大型雷达天线,雷达天线也采用这种模块拼接搭积木形式的可扩展桁架舱段,通过一系列交会对接拼接后,构成一个完整的飞行器基本型。由于存在结构精度问题,桁架操控机器人可进行结构机构精细化调整,使其满足精度要求,大型雷达天线设计要方便机器人进行在轨构建、维修和维护。根据后续任务需要(如在轨维修维护、物资补给等),可在上述飞行器基本型的基础上进行物资存储舱扩展。以上安装服务舱、有效载荷舱和物资存储舱都需要姿轨控机器人和桁架操控机器人相互配合,具体操作参照前面。

太阳翼舱段、货物舱、有效载荷舱都由三类聚合体机器人协同装配。

(9)形成空间攻防能力

机器人启动日常维修维护流程。大型结构航天器是高价值航天器,待建设完成后,聚合体机器人具有维修维护和防御能力。对于防御能力的建立,姿轨控机器人机械臂直接抓握主动防御武器;桁架操控机器人裂解后同构模块/异构燃料箱模块和小爬行机械臂、灵巧精细化操作机械臂分别聚合,机械臂抓握攻防武器;自由飞监测聚合体机器人对敌目标进行监测,以上各类机器人形成群作战能力。在轨构建需要聚合体机器人数量远远大于在轨维修维护,闲置的机器人可以开展空间防御工作,这样能充分利用空间资源。

由上可见,聚合体机器人的主要功能包括:

a)提供足够的强度和刚度,承受聚合体机器人在总装、贮存、运输、试验、发射和在轨运行过程中的各种力学载荷,并在这些载荷作用下不发生超过规定范围的永久变形和破坏。

b)结构所提供的空间容积满足设计要求。为设备提供安装空间与装配固定界面,以及足够的安装面强度和刚度。

c)为聚合体机器人的停放、起吊、包装、运输提供操作界面。

d)实现聚合体机器人与运载火箭的机械对接。

e)维持聚合体机器人构型,并为改善聚合体机器人上设备的辐射环境和热环境起辅助作用。

聚合体机器人接口机构主要功能包括:

a)提供两个聚合体机器人相互聚合的连接接口。

b)到达构建场景后,机器人规定时间内聚合变构。

聚合体机器人的平台结构可采用传统的铝蒙皮铝蜂窝板式结构,包括主承力结构和辅助结构两部分。聚合体机器人主结构包括六方形主体、前后对接板、贮箱承力筒等构成六方形结构。其余部分采用铝蒙皮铝蜂窝材料。

聚合体机器人的机构部分包括:聚合体机器人机电信接口部件等。

主要技术指标如下:

整个机器人基频(以星箭分离面为固支)。

横向一阶频率:≥20Hz。

纵向一阶频率:≥35Hz。

结构件承载能力:大于150Kg。

吊点承载能力:大于200Kg。

结构质量:约2.5Kg。

聚合体机器人停放:聚合体机器人后对接板是整个机器人的基准面和整机的垂直停放面。

聚合体机器人起吊:地面总装、试验、运输过程中采用垂直起吊方式,后对接板的四个点作为整机的起吊点。

可靠度:1.0。

整体技术方案可以如下:

聚合体机器人的平台采用六方体形构型:外形尺寸为320mm×320mm×320mm,平台结构采用厚度为220mm的铝合金整体加工而成,后对接板设计有对接面,与运载火箭适配器相连。平台结构内部放置发动机贮箱和综合电子模块,机器人蒙皮选用10mm的铝蒙皮+铝蜂窝芯结构板。

聚合体机器人平台结构均采用铝合金整体机械加工而成,结构板厚度包括两种型号:220mm、50mm。其中机器人前后对接板采用的是基准板,也是主要的承力结构件,要去具有较高的结构刚度和强度。

为了便于机器人上设备的安装,在蜂窝板的各安装点设计带钢丝螺套的铝制埋件,埋件采用预埋方式装备在结构板内部,前后连接板直接预埋钢丝螺套。

相机安装桁架支架为空心薄壁铝合金管材,管材中间有1mm加强筋。衍桁架预留安装平台,并提供与有效载荷相机和其他机器人聚合所需的机电信机械连接接口。

为了便于机器人的起吊,后对接板的四个角设计为起吊点,并根据实际的载荷情况采取加强措施。

另外,根据机器人相关设备安装要求,机器人结构还包括相关辅助结构,主要包括:动量轮安装支架、天线安装连接件、相机安装平台、推力器连接平台等。

依据设计方案,对聚合体机器人结构模块进行了相关零部件的模型设计,并且完成了部分工程图纸的绘制。

聚合体机器人的构型布局可以如下:

构型设计准则:

基本约束:

聚合体机器人发射状态时,应与CZ-5整流罩提供的净空间相容,整流罩内径为

满足运载的力学环境要求,其中横向基频不小于6Hz,纵向基频23Hz,考虑对其他运载(如Arian5)适应性需求及设计裕度,其横向基频不小于8Hz。

允许聚合体机器人的发动机伸入到运载的支架内。

构型设计准则:

满足多体聚合的需求,提供能满足不同异构模块载荷需求的机、电、热接口,为机器人的结构、布局、热控等设计创造良好的条件。

传力路径简单、合理,为仪器设备提供较好的力学环境条件。

提供仪器设备足够的安装面和散热面,满足推力器羽流及太阳翼遮挡等要求。

满足整机30KW时的功率扩展需求。

坐标系定义如下:

机械坐标系定义:坐标系原点O:位于机器人的下对接板与运载火箭机械分离面内;OX轴:位于聚合体机器人飞行的轨道平面内,OX轴的正方向指向聚合体机器人运动方向;OY轴:垂直于飞行的轨道平面,指向天体的南极方向;OZ轴:与OX和OY轴构成右手坐标系。

聚合体机器人质心坐标系定义如下:O’为机器人的质心;O’X’轴:与机器人OX轴的正方向一致;O’Y’轴:与OY轴的正方向一致;O’Z’轴:与OZ轴的正方向一致。

机器人构型设计如下:

综合考虑多种平台构型,目前可选的机器人构型主要是立方形构型。

聚合体机器人表面设备布局主要布局状态包括:

机器人顶端:布局有1个星敏,位于顶部中心位置;2个双目广角相机,位于星敏两侧,顶盖四角45度斜面位置处排布了4个姿控推力器;机器人底端:布局有2个双目视觉相机,位于底端中心,底端四角45度斜面位置处排布了4个姿控推力器;机器人表面:位于质心高度位置(150mm),在机器人四周排布了交叉排布了四个公母头电信接口,沿机器人上下棱排布了8个机械接口,在机器人45度斜面上排布了4个微带天线,其余位置均布置满体装式太阳能电池阵。聚合体机器人内部通过配置中心承力筒及舱内隔板分舱,实现控制、通信、电源、综合电子等配套设备。

本发明虽然已以较佳实施例公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本发明的精神和范围内,都可以利用上述揭示的方法和技术内容对本发明技术方案做出可能的变动和修改,因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化及修饰,均属于本发明技术方案的保护范围。

本发明说明书中未作详细描述的内容属于本领域专业技术人员的公知技术。

- 一种基于聚合体机器人的航天器在轨组装方法

- 一种基于聚合体机器人的航天器在轨组装方法