一种基于分布式光纤声音监测的水力压裂裂缝监测模拟实验装置及方法

文献发布时间:2023-06-19 09:35:27

技术领域

本发明涉及一种基于分布式光纤声音监测的水力压裂裂缝监测模拟实验装置及方法,属于油气开采的技术领域。

背景技术

目前,非常规油气藏开发和干热岩开发已成为油气领域和地热领域重点的关注对象,水力压裂技术被普遍用于非常规油气藏储层和干热岩储层开采,通过水力压裂对储层进行改造,在储层中形成缝网结构,提高油气井油气产量和地热井产热量,因此水力压裂形成的人工裂缝是储层压裂改造效果的直接体现,也是评价水力压裂井产能的重要依据。目前,通常采用微地震监测、生产测井等方式进行水力压裂过程和压后生产过程监测,这些方法实施费用较高、操作较为复杂,难以得出较为准确的多级压裂人工裂缝参数,并且微地震监测属于远场监测,受外界干扰因素多,准确性较差。因此,寻求一种近场监测方法且能同时实现水力压裂过程和压后生产过程监测显得尤为重要。

近年来,随着分布式光纤声音监测技术(以下简称DAS技术)的发展,为水力压裂过程和压裂井压后生产的实时监测提供了一种重要手段。DAS技术的主要原理是利用相干光时域反射测量的原理,将相干短脉冲激光注入到光纤中,当有外界振动作用于光纤上时,由于弹光效应,会微小地改变纤芯内部结构,从而导致背向瑞利散射信号的变化,使得接收到的反射光强发生变化,通过检测井下事件前后的瑞利散射光信号的强度变化,即可探测并精确定位正在发生的井下事件,从而实现井下动态的实时监测。由于光纤具有抗电磁干扰、耐腐蚀、实时性好等特点,使得其在水力压裂过程实时监测和压裂井压后生产监测方面具有更大的优越性。

结合上述技术特征,本技术领域也公开了以下专利文献:

美国专利文献US8950482B2公开了一种油气井成井期间监测水力压裂的方法和设备。铺设在井筒(106)中的光缆(102)提供一种分布式声学传感器,所述井筒可以是实施水力压裂的井筒。数据从至少一个光纤纵向监测部分采集,并经处理后提供压裂特征。压裂特征可以包括指示压裂事件的高频瞬变的特征(606)。可以监测瞬态的强度、频率、持续时间和信号演变以提供压裂特性。附加地或可选地,压裂特征可以包括由压裂流体流到裂缝位置所产生的较长时间的声学噪声。对噪声强度和频率进行分析可以确定压裂特性。该方法允许实时控制压裂过程。但是该专利文献并不能针对人工模拟裂缝进行监测,与本发明的技术区别较大。

人工裂缝的长度、高度和宽度差异以及生产流体性质差异,水力压裂过程中携砂液进入不同位置和不同形状的裂缝时以及压裂井压后生产过程中生产流体流经不同位置和不同形状的裂缝进入井筒时,将呈现出不同的声音差异。而且利用高灵敏度和高精度的分布式光纤声音监测技术可以感知这种声音差异,从而实现水力压裂人工裂缝位置确定,再结合相应的数学模型即可获得声音差异与人工裂缝参数的关系,这为利用DAS技术进行水力压裂裂缝参数诊断提供了理论依据。

因此,建立一种基于分布式光纤声音监测的水力压裂裂缝监测模拟实验装置及方法用于理论研究水力压裂声音剖面与水力压裂人工裂缝参数关系显得尤为必要。

发明内容

针对现有技术的不足,本发明公开一种基于分布式光纤声音监测的水力压裂裂缝监测模拟实验装置。

本发明还公开上述实验装置的工作方法。

本发明采用如下技术方案:

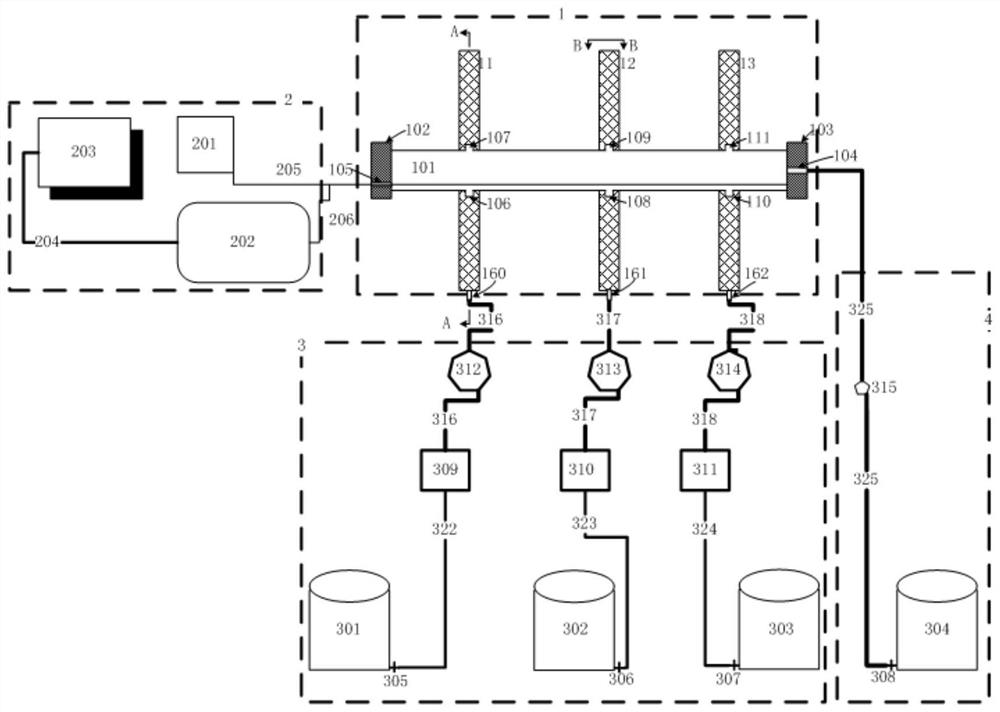

一种基于分布式光纤声音监测的水力压裂裂缝监测模拟实验装置,其特征在于,包括水力压裂裂缝模拟系统1、基于分布式光纤声音监测系统2、工作液供给系统3和产出液收集系统4;

所述工作液供给系统3为水力压裂裂缝模拟系统1供给液体;

所述产出液收集系统4负责收集水力压裂裂缝模拟系统1排出的液体;

所述基于分布式光纤声音监测系统2负责实时监测所述水力压裂裂缝模拟系统1中各个模拟条件改变时所对应产生的声音信号;

所述基于分布式光纤声音监测系统2通过铠装光缆205与水力压裂裂缝模拟系统1相连,水力压裂裂缝模拟系统1经流体接入孔160、161、162通过井筒入流流体管线316、317、318与工作液供给系统3相连;产出液收集系统4通过井筒流出流体管线325与水力压裂裂缝模拟系统1相连。

根据本发明优选的,所述水力压裂裂缝模拟系统1包括模拟井筒101、模拟井筒上堵头102、模拟井筒下堵头103、裂缝模拟系统11、12、13;所述裂缝模拟系统11、12、13与模拟井筒101上设置的射孔孔眼相连,所述裂缝模拟系统11通过模拟射孔孔眼与所述模拟井筒101相连;所述裂缝模拟系统11、12、13为相同的结构,分别通过模拟井筒101上的模拟射孔孔眼106、107、108、109、110、111与模拟井筒101相连并与模拟井筒101紧密连接;如图1所示布置了裂缝模拟系统11通过模拟射孔孔眼106和模拟射孔孔眼107与模拟井筒101相连、裂缝模拟系统12通过模拟射孔孔眼108和模拟射孔孔眼109与模拟井筒101相连、裂缝模拟系统13通过模拟射孔孔眼110和模拟射孔孔眼111与模拟井筒101相连;所述模拟井筒上堵头102上设置有光缆穿越孔105,供铠装光缆205穿越进入模拟井筒101的内部空间;所述模拟井筒下堵头103上设置有流体穿越孔104:

当其与井筒流出流体管线325相连时,供工作液流出模拟井筒101;

当其与井筒入流流体管线316、317、318中的任何一条管线相连时,供工作液流入模拟井筒101。

其中,所述模拟井筒101包括相连的油田常用套管,所述套管数量可以是1根、2根、5根、10根,也可以是任意多根,以模拟不同长度的生产井段;所述模拟井筒101上对称布置有模拟射孔孔眼106和107、108和109、110和111,以模拟实际储层射孔孔眼状况;所述的对称布置的模拟射孔孔眼106和107、108和109、110和111分别构成相邻的3组射孔孔眼组;所述的射孔孔眼组可以是1组、3组、5组、10组,也可以是任意多组;所述的相邻2组射孔孔眼组之间的距离最小为1米,可以是1米、2米、5米、10米,也可以是大于1米的任意多米;所述模拟井筒上堵头102和模拟井筒下堵头103通过丝扣连接方式分别与模拟井筒101的上端和下端连接,起密封模拟井筒101作用。

根据本发明优选的,所述基于分布式光纤声音监测系统2包括声音信号接收器202、激光光源201、计算机处理与显示系统203、数据通信缆204、铠装光缆205和光缆声音信号光纤线206;

所述铠装光缆205通过光缆穿越孔105进入水力压裂裂缝模拟系统1的模拟井筒101并布设在模拟井筒101的内部空间中,以模拟分布式光纤管内暂时性安装监测井筒流体流动。

所述铠装光缆205由一根高灵敏度、高精度单模感声光纤经无缝不锈钢管铠装而成;铠装光缆205的高灵敏度、高精度单模感声光纤的一端分别与激光光源201相连,作为激光信号输入端;铠装光缆205中的高灵敏度、高精度单模感声光纤作为信号传输介质,将反射信号通过光缆声音信号光纤线206传输到声音信号接收器202;计算机处理与显示系统203通过数据通信缆204与声音信号接收器202相连,将从声音信号接收器202上得到的沿铠装光缆205的声音分布数据进行处理,并利用内置的水力压裂过程与压后生产过程监测解释模块进行监测数据解释,以图形和数据方式显示压裂层段位置、进入裂缝模拟系统的流体流量分布和支撑剂体积分布以及产液层段位置和各个压后产液层段的流体流量分布;优选的,所述的基于分布式光纤声音监测系统2的空间分辨率为1米,最高采样频率15kHz。

所述的水力压裂过程与压后生产过程监测解释模块包括数据预处理模块、压裂过程解释模块和压后生产解释模块:

所述数据预处理模块用于得到与水力压裂过程中压裂液携带支撑剂进入模拟裂缝流动相关的去噪以后的声音数据,包括步骤1-1)-1-3):

1-1)采用频率-空间反褶积滤波器对模拟水力压裂过程监测过程中采集的声音数据进行处理,得到去除随机尖峰噪声的声音数据;

1-2)采用带通滤波器将声音数据的频率范围限制在压裂液携带支撑剂进入模拟裂缝流动的冲击能量范围内,从而消除数据中无关的噪声信号;

1-3)得到与水力压裂过程中压裂液携带支撑剂进入模拟裂缝流动相关的去噪以后的声音数据;

所述数据预处理模块用于得到与压后生产过程中地层流体流经裂缝中的支撑剂进入模拟井筒流动相关的去噪以后的声音数据,还包括步骤1-4)-1-6):

1-4)采用频率-空间反褶积滤波器对模拟压后生产过程监测过程中采集的声音数据进行处理,得到去除随机尖峰噪声的声音数据;

1-5)采用带通滤波器将声音数据的频率范围限制在地层流体流经裂缝中的支撑剂进入模拟井筒流动的冲击能量范围内,从而消除数据中无关的噪声信号;

1-6)得到与压后生产过程中地层流体流经裂缝中的支撑剂进入模拟井筒流动相关的去噪以后的声音数据;

所述压裂过程解释模块包括:建立声强坐标系和生成声强“瀑布图”,包括:

2-1)建立声强坐标系,模拟井筒长度为横坐标、对压裂液携带支撑剂进入模拟裂缝流动的声音监测的时间为纵坐标;

2-2)利用与水力压裂过程中压裂液携带支撑剂进入模拟裂缝流动相关的声音数据在上述声强坐标系中绘制声强“瀑布图”:

2-3)定义压开的压裂层段:

由于已知模拟井筒中所有模拟压裂层段的位置,也即知道模拟井筒中模拟压裂层段所覆盖的位置范围,因此,从声强“瀑布图”上在模拟压裂层段所覆盖的位置范围内提取任意时刻的声强随模拟井筒长度变化的曲线,如图8中实线所示;以在模拟压裂层段所覆盖的位置范围内所提取的任意时刻的声强随模拟井筒长度变化曲线的最小声强值为基础作一条水平线,如图8中虚线所示;

根据各个模拟压裂层段所覆盖的位置范围,采用面积法计算各个模拟压裂层段所覆盖的位置范围内由最小声强值为基础作的水平线与声强随模拟井筒长度变化的曲线所包围形成的图形的面积;

然后,计算面积方差:将模拟压裂层段所对应的曲线所包围形成的图形的面积大于1倍面积方差的模拟压裂层段判断为压开的压裂层段;

2-4)计算进入裂缝模拟系统中各个压开的裂缝层段的流体流量和支撑剂体积:

利用“瀑布图”中各个压开的压裂层段所对应的曲线所包围形成的图形的面积计算得到总的图形面积;利用各个压开的压裂所对应的曲线所包围形成的图形的面积和总的图形面积,计算得到各个压开的压裂的面积百分比;将总的注入流体流量乘以各个压开的压裂层段的面积百分比,计算得到进入各个压开的压裂层段的流体流量分布;

根据总的注入流体中支撑剂与压裂液的比例和计算得到各个压开的压裂层段的流体流量,计算出进入各个压开的压裂层段中的支撑剂体积;最后,以图形和数据方式显示压开的压裂层段位置、进入各个压开的压裂层段的流体流量分布和支撑剂体积分布;

所述压后生产解释模块包括:建立声强坐标系和生成声强“瀑布图”,包括:

3-1)建立声强坐标系,模拟井筒长度为横坐标、对地层流体流经裂缝中的支撑剂进入模拟井筒流动的声音监测的时间为纵坐标;

3-2)利用与压后生产过程中地层流体流经裂缝中的支撑剂进入模拟井筒流动相关的声音数据在上述声强坐标系中绘制声强“瀑布图”:

3-3)定义压后产液层段:

由于已知模拟井筒中所有模拟压裂层段的位置,也即知道模拟井筒中模拟压裂层段所覆盖的位置范围,因此,从声强“瀑布图”上在模拟压裂层段所覆盖的位置范围内提取任意时刻的声强随模拟井筒长度变化的曲线,如图8中实线所示;以在模拟压裂层段所覆盖的位置范围内所提取的任意时刻的声强随模拟井筒长度变化曲线的最小声强值为基础作一条水平线,如图8中虚线所示;

根据各个模拟压裂层段所覆盖的位置范围,采用面积法计算各个模拟压裂层段所覆盖的位置范围内由最小声强值为基础作的水平线与声强随模拟井筒长度变化的曲线所包围形成的图形的面积;

然后,计算面积方差:将模拟压裂层段所对应的曲线所包围形成的图形的面积大于1倍面积方差的模拟压裂层段判断为压后产液层段;

3-4)计算裂缝模拟系统中各个压后产液层段的流体流量:

利用“瀑布图”中各个压后产液层段所对应的曲线所包围形成的图形的面积计算得到总的图形面积;利用各个压后产液层段所对应的曲线所包围形成的图形的面积和总的图形面积,计算得到各个压后产液层段的面积百分比;将总的产出流体流量乘以各个压后产液层段的面积百分比,计算得到各个压后产液层段的流体流量;最后,以图形和数据方式显示压后产液层段位置、各个压后产液层段的流体流量分布。

根据本发明优选的,所述铠装光缆205在水力压裂裂缝模拟系统1的模拟井筒101内部空间中采用直线形状或螺旋形状布设;所述铠装光缆205在水力压裂裂缝模拟系统1的模拟井筒101内部空间中布设在模拟井筒101的底部、中部、上部或者模拟井筒101中的任意位置。

根据本发明优选的,所述裂缝模拟系统包括:固定板151、移动板153、盖板154和高强度弹簧155;所述固定板151为U型结构;所述移动板153位于固定板151内部,且与固定板151之间通过金属密封紧密连接;所述盖板154覆盖在固定板151的U型结构的开口端,且通过螺栓与固定板151紧密连接;所述的移动板153通过位于移动板153和盖板154之间设置的高强度弹簧155与盖板154相连;所述的移动板153在高强度弹簧155所施加的弹簧力作用下可以沿着固定板151的上下壁面进行左右移动;通过移动板153沿着固定板151的上下壁面的左右移动以模拟不同宽度的水力裂缝;

所述的模拟射孔孔眼108和模拟射孔孔眼109安装对准于移动板153和固定板151之间;所述的高强度弹簧155可以是1个、5个、10个,也可以是任意多个,以模拟施加在水力裂缝中支撑剂55上的不同的地层压力;所述的高强度弹簧55的钢丝直径可以为0.08mm、0.2mm、1mm、10mm,也可以是任意mm;所述的支撑剂55充填在移动板153和固定板151之间;如图3所示为水力压裂过程中支撑剂55通过模拟射孔孔眼108和模拟射孔孔眼109进入移动板153和固定板151之间空间的分布示意图,或者为水力压裂后生产过程中支撑剂55通铺置在移动板153和固定板151之间空间的分布示意图。

根据本发明优选的,所述固定板151、移动板153、盖板154可以是长方形、正方形、圆形,也可以是其他任意形状;所述固定板151、移动板153、盖板154的几何中心与模拟井筒101的轴心线相重合。

根据本发明优选的,所述固定板151的内部底面布置有固定板流体导流分配管线152,以均匀分布从四周流入或流出移动板153和固定板151之间空间的流体流量;所述固定板流体导流分配管线152与流体接入孔160相连。

根据本发明优选的,所述工作液供给系统3包括搅拌储液罐301、302、303、变频柱塞泵309、310、311和流量计312、313、314;所述搅拌储液罐301、302、303底部分别安装有四通阀305、306、307,通过搅拌储液罐流出流体管线322、323、324分别与变频柱塞泵309、310、311相连,变频柱塞泵309、310、311通过井筒入流流体管线316、317、318分别与模拟井筒101上的流体接入孔160、161、162相连;所述井筒入流流体管线316、317、318上分别安装有流量计312、313、314,以实时计量流过井筒入流流体管线316、317、318中的流体流量;

由一个搅拌储液罐、一个变频柱塞泵和一个流量计构成1组供液组;如图1所示布置了由搅拌储液罐301、变频柱塞泵309和流量计312组成的第1组供液组,由搅拌储液罐302、变频柱塞泵310和流量计313组成的第2组供液组,由搅拌储液罐303、变频柱塞泵311和流量计314组成的第3组供液组;所述的供液组数量可以是1组、3组、5组、10组,也可以是任意多组;所述的任意1组供液组1次仅与模拟井筒101上的唯一1个流体接入孔相连;

所述井筒入流流体管线316、317、318在模拟水力压裂压后生产过程中与模拟井筒101上的流体接入孔160、161、162相连,在模拟水力压裂过程中与模拟井筒下堵头流体穿越孔104相连;

所述搅拌储液罐301、302、303在模拟水力压裂压后生产过程中存储的流体模拟原油、水或者油水混合物,在模拟水力压裂过程存储的流体是悬浮支撑剂的携砂液;

优选的,所述供液组的搅拌储液罐301、302、303具有自动搅拌功能,以使存储在其中的流体能均匀混合分布。

根据本发明优选的,所述的产出液收集系统4包括集液罐304、流量控制阀315;所述集液罐304底部安装有四通阀308;所述的四通阀308通过井筒流出流体管线325与模拟井筒下堵头流体穿越孔104相连;所述流量控制阀315安装在井筒流出流体管线325上,以控制井筒回压;所述的井筒流出流体管线325可以是1条、3条、5条、10条,也可以是任意多条;所述的井筒流出流体管线325在模拟水力压裂压后生产过程中与模拟井筒下堵头流体穿越孔104相连,在模拟水力压裂过程中与模拟井筒101上的流体接入孔160、161、162相连。

一种基于分布式光纤声音监测的水力压裂裂缝监测模拟实验装置的工作方法,其特征在于,包括模拟水力压裂过程:

井筒入流流体管线316与模拟井筒下堵头流体穿越孔104相连,3条井筒流出流体管线325分别与模拟井筒101上的流体接入孔160、161、162相连;储存在搅拌储液罐301中的悬浮支撑剂的携砂液通过搅拌储液罐301底部的四通阀流入搅拌储液罐流出流体管线322,经过变频柱塞泵309增压后,由井筒入流流体管线316接入模拟井筒下堵头流体穿越孔104后进入模拟井筒101中,进入模拟井筒101中的悬浮支撑剂的携砂液分别通过模拟射孔孔眼106、107、108、109、110、111进入固定板151和移动板153之间的空隙空间中,悬浮支撑剂在固定板151和移动板153之间的空隙空间沉降下来形成不同的支撑剂55分布形态,进入固定板151和移动板153之间的空隙空间中的液体从模拟井筒101上的流体接入孔160、161、162流出,进入井筒流出流体管线325,最后流入集液罐304中;

改变所述模拟实验装置的各个性能参数,然后利用分布式光纤声音监测实验液体流经裂缝模拟系统情况下的声音剖面数据。

根据本发明优选的,利用计算机数据处理与显示系统203中内置的水力压裂过程与压后生产过程监测解释模块对获取的声音剖面数据进行解释,获得压裂层段位置、进入裂缝模拟系统的流体流量分布和支撑剂体积分布。

一种基于分布式光纤声音监测的水力压裂裂缝监测模拟实验装置的工作方法,其特征在于,包括模拟水力压裂压后生产过程:

井筒入流流体管线316、317、318分别与模拟井筒101上的流体接入孔160、161、162相连,井筒流出流体管线325与模拟井筒下堵头流体穿越孔104相连;存储在搅拌储液罐301、302、303中的模拟原油、或水、或油水混合物工作液通过四通阀305、306、307分别进入搅拌储液罐流出流体管线322、323、324,经变频柱塞泵309、310、311分别增压后从井筒入流流体管线316、317、318分别接入模拟井筒101上的流体接入孔160、161、162,经过加压后的工作液分别流入裂缝模拟系统11、12、13中的固定板流体导流分配管线152,经过固定板流体导流分配管线152进行流量分配后流入充填在固定板151和移动板153之间的支撑剂55中,流经支撑剂55的工作液通过模拟射孔孔眼106、107、108、109、110、111进入模拟井筒101中,在流量控制阀315所施加的回压作用下,进入模拟井筒101中的工作液流出模拟井筒下堵头流体穿越孔104,进入井筒流出流体管线325,最后流入集液罐304中。

改变所述模拟实验装置的各个性能参数,然后利用分布式光纤声音监测实验液体流经裂缝模拟系统情况下的声音剖面数据。

根据本发明优选的,利用计算机数据处理与显示系统203中内置的水力压裂过程与压后生产过程监测解释模块对获取的声音剖面数据进行解释,获得产液层段位置和各个压后产液层段的流体流量分布。

相对于现有技术,本发明的有益效果在于:

1、本发明可以模拟多级水力压裂过程中携砂液造缝过程,采用本发明中的基于分布式光纤声音监测系统可以实时、准确地监测水力压裂造缝位置以及进入造缝层段中的支撑剂体积,进而确定裂缝参数;

2、本发明可以模拟多级水力压裂油井、地热井生产的情况,采用本发明中的基于分布式光纤声音监测系统可以实时、准确地监测各个模拟压裂层段的产液状况;

3、本发明可以模拟不同压裂层段、不同压裂层段间距、不同人工裂缝参数(人工裂缝长度、高度和宽度)、不同支撑剂粒径、不同压裂液类型、不同产出液类型的声音剖面变化情况,得到模拟人工裂缝造缝过程和生产过程的声音响应特征和响应规律,实现根据水力压裂声音剖面诊断模拟人工裂缝,为实际生产过程中的水力压裂过程监测、储层压裂改造评价和水力压裂裂缝参数确定提供技术思路。

附图说明

图1为本发明所述模拟实验装置的结构示意图;

图2为本发明中未填充支撑剂情况下水力压裂裂缝模拟系统B-B向剖面正视结构示意图;

图3为本发明填充支撑剂情况下水力压裂裂缝模拟系统B-B向剖面正视结构示意图;

图4为水力压裂裂缝模拟系统A-A向剖面固定板示意图;

图5为水力压裂裂缝模拟系统A-A向剖面移动板示意图;

图6为水力压裂裂缝模拟系统A-A向剖面盖板示意图;

图7为填充支撑剂情况下水力压裂裂缝模拟系统A-A向剖面固定板示意图;

图8为利用本发明所述方法在某一时刻所监测到的模拟水力压裂过程或模拟压后生产过程监测结果的示意图。

在附图中:1、水力压裂裂缝模拟系统,2、基于分布式光纤声音监测系统,3、工作液供给系统,4、产出液收集系统,11、12、13、裂缝模拟系统,101、模拟井筒,102、模拟井筒上堵头,103、模拟井筒下堵头,104、模拟井筒下堵头流体穿越孔,105、模拟井筒上堵头光缆穿越孔,106、107、108、109、110、111、模拟射孔孔眼,160、161、162、流体接入孔,201、激光光源,202、声音信号接收器,203、计算机处理与显示系统,204、数据通信缆,205、铠装光缆,206、光缆声音信号光纤线,301、302、303、搅拌储液罐,304、集液罐,305、306、307、308、四通阀,309、310、311、变频柱塞泵,312、313、314、流量计,315、流量控制阀,316、317、318、井筒入流流体管线,322、323、324、搅拌储液罐流出流体管线,325、井筒流出流体管线,151、固定板,152、固定板流体导流分配管线,153、移动板,154、盖板,155、高强度弹簧,55、支撑剂。

具体实施方式

下面结合实施例和说明书附图对本发明做详细的说明,但不限于此。

如图1-8所示。

实施例1、

一种基于分布式光纤声音监测的水力压裂裂缝监测模拟实验装置,包括水力压裂裂缝模拟系统1、基于分布式光纤声音监测系统2、工作液供给系统3和产出液收集系统4;

所述工作液供给系统3为水力压裂裂缝模拟系统1供给液体;

所述产出液收集系统4负责收集水力压裂裂缝模拟系统1排出的液体;

所述基于分布式光纤声音监测系统2负责实时监测所述水力压裂裂缝模拟系统1中各个模拟条件改变时所对应产生的声音信号;

所述基于分布式光纤声音监测系统2通过铠装光缆205与水力压裂裂缝模拟系统1相连,水力压裂裂缝模拟系统1经流体接入孔160、161、162通过井筒入流流体管线316、317、318与工作液供给系统3相连;产出液收集系统4通过井筒流出流体管线325与水力压裂裂缝模拟系统1相连。

所述水力压裂裂缝模拟系统1包括模拟井筒101、模拟井筒上堵头102、模拟井筒下堵头103、裂缝模拟系统11、12、13;所述裂缝模拟系统11、12、13与模拟井筒101上设置的射孔孔眼相连,所述裂缝模拟系统11通过模拟射孔孔眼与所述模拟井筒101相连;所述裂缝模拟系统11、12、13为相同的结构,分别通过模拟井筒101上的模拟射孔孔眼106、107、108、109、110、111与模拟井筒101相连并与模拟井筒101紧密连接;如图1所示布置了裂缝模拟系统11通过模拟射孔孔眼106和模拟射孔孔眼107与模拟井筒101相连、裂缝模拟系统12通过模拟射孔孔眼108和模拟射孔孔眼109与模拟井筒101相连、裂缝模拟系统13通过模拟射孔孔眼110和模拟射孔孔眼111与模拟井筒101相连;所述模拟井筒上堵头102上设置有光缆穿越孔105,供铠装光缆205穿越进入模拟井筒101的内部空间;所述模拟井筒下堵头103上设置有流体穿越孔104:

当其与井筒流出流体管线325相连时,供工作液流出模拟井筒101;

当其与井筒入流流体管线316、317、318中的任何一条管线相连时,供工作液流入模拟井筒101。

其中,所述模拟井筒101包括相连的油田常用套管,所述套管数量可以是1根、2根、5根、10根,也可以是任意多根,以模拟不同长度的生产井段;所述模拟井筒101上对称布置有模拟射孔孔眼106和107、108和109、110和111,以模拟实际储层射孔孔眼状况;所述的对称布置的模拟射孔孔眼106和107、108和109、110和111分别构成相邻的3组射孔孔眼组;所述的射孔孔眼组可以是1组、3组、5组、10组,也可以是任意多组;所述的相邻2组射孔孔眼组之间的距离最小为1米,可以是1米、2米、5米、10米,也可以是大于1米的任意多米;所述模拟井筒上堵头102和模拟井筒下堵头103通过丝扣连接方式分别与模拟井筒101的上端和下端连接,起密封模拟井筒101作用。

所述基于分布式光纤声音监测系统2包括声音信号接收器202、激光光源201、计算机处理与显示系统203、数据通信缆204、铠装光缆205和光缆声音信号光纤线206;

所述铠装光缆205通过光缆穿越孔105进入水力压裂裂缝模拟系统1的模拟井筒101并布设在模拟井筒101的内部空间中,以模拟分布式光纤管内暂时性安装监测井筒流体流动。

所述铠装光缆205由一根高灵敏度、高精度单模感声光纤经无缝不锈钢管铠装而成;铠装光缆205的高灵敏度、高精度单模感声光纤的一端分别与激光光源201相连,作为激光信号输入端;铠装光缆205中的高灵敏度、高精度单模感声光纤作为信号传输介质,将反射信号通过光缆声音信号光纤线206传输到声音信号接收器202;计算机处理与显示系统203通过数据通信缆204与声音信号接收器202相连,将从声音信号接收器202上得到的沿铠装光缆205的声音分布数据进行处理,并利用内置的水力压裂过程与压后生产过程监测解释模块进行监测数据解释,以图形和数据方式显示压裂层段位置、进入裂缝模拟系统的流体流量分布和支撑剂体积分布以及产液层段位置和各个压后产液层段的流体流量分布;所述的基于分布式光纤声音监测系统2的空间分辨率为1米,最高采样频率15kHz。

实施例2、

如实施例1所述的一种基于分布式光纤声音监测的水力压裂裂缝监测模拟实验装置,所述的水力压裂过程与压后生产过程监测解释模块包括数据预处理模块、压裂过程解释模块和压后生产解释模块:

所述数据预处理模块用于得到与水力压裂过程中压裂液携带支撑剂进入模拟裂缝流动相关的去噪以后的声音数据,包括步骤1-1)-1-3):

1-1)采用频率-空间反褶积滤波器对模拟水力压裂过程监测过程中采集的声音数据进行处理,得到去除随机尖峰噪声的声音数据;

1-2)采用带通滤波器将声音数据的频率范围限制在压裂液携带支撑剂进入模拟裂缝流动的冲击能量范围内,从而消除数据中无关的噪声信号;

1-3)得到与水力压裂过程中压裂液携带支撑剂进入模拟裂缝流动相关的去噪以后的声音数据;

所述数据预处理模块用于得到与压后生产过程中地层流体流经裂缝中的支撑剂进入模拟井筒流动相关的去噪以后的声音数据,还包括步骤1-4)-1-6):

1-4)采用频率-空间反褶积滤波器对模拟压后生产过程监测过程中采集的声音数据进行处理,得到去除随机尖峰噪声的声音数据;

1-5)采用带通滤波器将声音数据的频率范围限制在地层流体流经裂缝中的支撑剂进入模拟井筒流动的冲击能量范围内,从而消除数据中无关的噪声信号;

1-6)得到与压后生产过程中地层流体流经裂缝中的支撑剂进入模拟井筒流动相关的去噪以后的声音数据;

所述压裂过程解释模块包括:建立声强坐标系和生成声强“瀑布图”,包括:

2-1)建立声强坐标系,模拟井筒长度为横坐标、对压裂液携带支撑剂进入模拟裂缝流动的声音监测的时间为纵坐标;

2-2)利用与水力压裂过程中压裂液携带支撑剂进入模拟裂缝流动相关的声音数据在上述声强坐标系中绘制声强“瀑布图”:

2-3)定义压开的压裂层段:

由于已知模拟井筒中所有模拟压裂层段的位置,也即知道模拟井筒中模拟压裂层段所覆盖的位置范围,因此,从声强“瀑布图”上在模拟压裂层段所覆盖的位置范围内提取任意时刻的声强随模拟井筒长度变化的曲线,如图8中实线所示;以在模拟压裂层段所覆盖的位置范围内所提取的任意时刻的声强随模拟井筒长度变化曲线的最小声强值为基础作一条水平线,如图8中虚线所示;

根据各个模拟压裂层段所覆盖的位置范围,采用面积法计算各个模拟压裂层段所覆盖的位置范围内由最小声强值为基础作的水平线与声强随模拟井筒长度变化的曲线所包围形成的图形的面积;

然后,计算面积方差:将模拟压裂层段所对应的曲线所包围形成的图形的面积大于1倍面积方差的模拟压裂层段判断为压开的压裂层段;

2-4)计算进入裂缝模拟系统中各个压开的裂缝层段的流体流量和支撑剂体积:

利用“瀑布图”中各个压开的压裂层段所对应的曲线所包围形成的图形的面积计算得到总的图形面积;利用各个压开的压裂所对应的曲线所包围形成的图形的面积和总的图形面积,计算得到各个压开的压裂的面积百分比;将总的注入流体流量乘以各个压开的压裂层段的面积百分比,计算得到进入各个压开的压裂层段的流体流量分布;

根据总的注入流体中支撑剂与压裂液的比例和计算得到各个压开的压裂层段的流体流量,计算出进入各个压开的压裂层段中的支撑剂体积;最后,以图形和数据方式显示压开的压裂层段位置、进入各个压开的压裂层段的流体流量分布和支撑剂体积分布;

所述压后生产解释模块包括:建立声强坐标系和生成声强“瀑布图”,包括:

3-1)建立声强坐标系,模拟井筒长度为横坐标、对地层流体流经裂缝中的支撑剂进入模拟井筒流动的声音监测的时间为纵坐标;

3-2)利用与压后生产过程中地层流体流经裂缝中的支撑剂进入模拟井筒流动相关的声音数据在上述声强坐标系中绘制声强“瀑布图”:

3-3)定义压后产液层段:

由于已知模拟井筒中所有模拟压裂层段的位置,也即知道模拟井筒中模拟压裂层段所覆盖的位置范围,因此,从声强“瀑布图”上在模拟压裂层段所覆盖的位置范围内提取任意时刻的声强随模拟井筒长度变化的曲线,如图8中实线所示;以在模拟压裂层段所覆盖的位置范围内所提取的任意时刻的声强随模拟井筒长度变化曲线的最小声强值为基础作一条水平线,如图8中虚线所示;

根据各个模拟压裂层段所覆盖的位置范围,采用面积法计算各个模拟压裂层段所覆盖的位置范围内由最小声强值为基础作的水平线与声强随模拟井筒长度变化的曲线所包围形成的图形的面积;

然后,计算面积方差:将模拟压裂层段所对应的曲线所包围形成的图形的面积大于1倍面积方差的模拟压裂层段判断为压后产液层段;

3-4)计算裂缝模拟系统中各个压后产液层段的流体流量:

利用“瀑布图”中各个压后产液层段所对应的曲线所包围形成的图形的面积计算得到总的图形面积;利用各个压后产液层段所对应的曲线所包围形成的图形的面积和总的图形面积,计算得到各个压后产液层段的面积百分比;将总的产出流体流量乘以各个压后产液层段的面积百分比,计算得到各个压后产液层段的流体流量;最后,以图形和数据方式显示压后产液层段位置、各个压后产液层段的流体流量分布。

实施例3、

如实施例1、2所述的一种基于分布式光纤声音监测的水力压裂裂缝监测模拟实验装置,所述铠装光缆205在水力压裂裂缝模拟系统1的模拟井筒101内部空间中采用直线形状或螺旋形状布设;所述铠装光缆205在水力压裂裂缝模拟系统1的模拟井筒101内部空间中布设在模拟井筒101的底部、中部、上部或者模拟井筒101中的任意位置。

实施例4、

如实施例1、2所述的一种基于分布式光纤声音监测的水力压裂裂缝监测模拟实验装置,所述裂缝模拟系统包括:固定板151、移动板153、盖板154和高强度弹簧155;所述固定板151为U型结构;所述移动板153位于固定板151内部,且与固定板151之间通过金属密封紧密连接;所述盖板154覆盖在固定板151的U型结构的开口端,且通过螺栓与固定板151紧密连接;所述的移动板153通过位于移动板153和盖板154之间设置的高强度弹簧155与盖板154相连;所述的移动板153在高强度弹簧155所施加的弹簧力作用下可以沿着固定板151的上下壁面进行左右移动;通过移动板153沿着固定板151的上下壁面的左右移动以模拟不同宽度的水力裂缝;

所述的模拟射孔孔眼108和模拟射孔孔眼109安装对准于移动板153和固定板151之间;所述的高强度弹簧155可以是1个、5个、10个,也可以是任意多个,以模拟施加在水力裂缝中支撑剂55上的不同的地层压力;所述的高强度弹簧55的钢丝直径可以为0.08mm、0.2mm、1mm、10mm,也可以是任意mm;所述的支撑剂55充填在移动板153和固定板151之间;如图3所示为水力压裂过程中支撑剂55通过模拟射孔孔眼108和模拟射孔孔眼109进入移动板153和固定板151之间空间的分布示意图,或者为水力压裂后生产过程中支撑剂55通铺置在移动板153和固定板151之间空间的分布示意图。

实施例5、

如实施例4所述的一种基于分布式光纤声音监测的水力压裂裂缝监测模拟实验装置,所述固定板151、移动板153、盖板154可以是长方形、正方形、圆形,也可以是其他任意形状;所述固定板151、移动板153、盖板154的几何中心与模拟井筒101的轴心线相重合。

所述固定板151的内部底面布置有固定板流体导流分配管线152,以均匀分布从四周流入或流出移动板153和固定板151之间空间的流体流量;所述固定板流体导流分配管线152与流体接入孔160相连。

所述工作液供给系统3包括搅拌储液罐301、302、303、变频柱塞泵309、310、311和流量计312、313、314;所述搅拌储液罐301、302、303底部分别安装有四通阀305、306、307,通过搅拌储液罐流出流体管线322、323、324分别与变频柱塞泵309、310、311相连,变频柱塞泵309、310、311通过井筒入流流体管线316、317、318分别与模拟井筒101上的流体接入孔160、161、162相连;所述井筒入流流体管线316、317、318上分别安装有流量计312、313、314,以实时计量流过井筒入流流体管线316、317、318中的流体流量;

由一个搅拌储液罐、一个变频柱塞泵和一个流量计构成1组供液组;如图1所示布置了由搅拌储液罐301、变频柱塞泵309和流量计312组成的第1组供液组,由搅拌储液罐302、变频柱塞泵310和流量计313组成的第2组供液组,由搅拌储液罐303、变频柱塞泵311和流量计314组成的第3组供液组;所述的供液组数量可以是1组、3组、5组、10组,也可以是任意多组;所述的任意1组供液组1次仅与模拟井筒101上的唯一1个流体接入孔相连;

所述井筒入流流体管线316、317、318在模拟水力压裂压后生产过程中与模拟井筒101上的流体接入孔160、161、162相连,在模拟水力压裂过程中与模拟井筒下堵头流体穿越孔104相连;

所述搅拌储液罐301、302、303在模拟水力压裂压后生产过程中存储的流体模拟原油、水或者油水混合物,在模拟水力压裂过程存储的流体是悬浮支撑剂的携砂液;

所述供液组的搅拌储液罐301、302、303具有自动搅拌功能,以使存储在其中的流体能均匀混合分布。

所述的产出液收集系统4包括集液罐304、流量控制阀315;所述集液罐304底部安装有四通阀308;所述的四通阀308通过井筒流出流体管线325与模拟井筒下堵头流体穿越孔104相连;所述流量控制阀315安装在井筒流出流体管线325上,以控制井筒回压;所述的井筒流出流体管线325可以是1条、3条、5条、10条,也可以是任意多条;所述的井筒流出流体管线325在模拟水力压裂压后生产过程中与模拟井筒下堵头流体穿越孔104相连,在模拟水力压裂过程中与模拟井筒101上的流体接入孔160、161、162相连。

实施例6、

一种基于分布式光纤声音监测的水力压裂裂缝监测模拟实验装置的工作方法,包括模拟水力压裂过程:

井筒入流流体管线316与模拟井筒下堵头流体穿越孔104相连,3条井筒流出流体管线325分别与模拟井筒101上的流体接入孔160、161、162相连;储存在搅拌储液罐301中的悬浮支撑剂的携砂液通过搅拌储液罐301底部的四通阀流入搅拌储液罐流出流体管线322,经过变频柱塞泵309增压后,由井筒入流流体管线316接入模拟井筒下堵头流体穿越孔104后进入模拟井筒101中,进入模拟井筒101中的悬浮支撑剂的携砂液分别通过模拟射孔孔眼106、107、108、109、110、111进入固定板151和移动板153之间的空隙空间中,悬浮支撑剂在固定板151和移动板153之间的空隙空间沉降下来形成不同的支撑剂55分布形态,进入固定板151和移动板153之间的空隙空间中的液体从模拟井筒101上的流体接入孔160、161、162流出,进入井筒流出流体管线325,最后流入集液罐304中;

改变所述模拟实验装置的各个性能参数,然后利用分布式光纤声音监测实验液体流经裂缝模拟系统情况下的声音剖面数据。

利用计算机数据处理与显示系统203中内置的水力压裂过程与压后生产过程监测解释模块对获取的声音剖面数据进行解释,获得压裂层段位置、进入裂缝模拟系统的流体流量分布和支撑剂体积分布。

实施例7、

一种基于分布式光纤声音监测的水力压裂裂缝监测模拟实验装置的工作方法,包括模拟水力压裂压后生产过程:

井筒入流流体管线316、317、318分别与模拟井筒101上的流体接入孔160、161、162相连,井筒流出流体管线325与模拟井筒下堵头流体穿越孔104相连;存储在搅拌储液罐301、302、303中的模拟原油、或水、或油水混合物工作液通过四通阀305、306、307分别进入搅拌储液罐流出流体管线322、323、324,经变频柱塞泵309、310、311分别增压后从井筒入流流体管线316、317、318分别接入模拟井筒101上的流体接入孔160、161、162,经过加压后的工作液分别流入裂缝模拟系统11、12、13中的固定板流体导流分配管线152,经过固定板流体导流分配管线152进行流量分配后流入充填在固定板151和移动板153之间的支撑剂55中,流经支撑剂55的工作液通过模拟射孔孔眼106、107、108、109、110、111进入模拟井筒101中,在流量控制阀315所施加的回压作用下,进入模拟井筒101中的工作液流出模拟井筒下堵头流体穿越孔104,进入井筒流出流体管线325,最后流入集液罐304中。

改变所述模拟实验装置的各个性能参数,然后利用分布式光纤声音监测实验液体流经裂缝模拟系统情况下的声音剖面数据。

利用计算机数据处理与显示系统203中内置的水力压裂过程与压后生产过程监测解释模块对获取的声音剖面数据进行解释,获得产液层段位置和各个压后产液层段的流体流量分布。

应用例1、

以图1所示的本发明所设计模拟实验装置模拟3个压裂层段为例,但本发明并不限于模拟3个压裂层段,对本发明所涉及的模拟实验装置的方法及其实施步骤进行详细说明。

在水平井多级压裂过程中利用本发明进行水力压裂裂缝监测模拟实验的方法,步骤如下:

步骤1:安装本发明所述的一种基于分布式光纤声音监测的水力压裂裂缝监测模拟实验装置,模拟井筒101水平放置,将井筒入流流体管线316与模拟井筒下堵头流体穿越孔104相连,顺序连接井筒入流流体管线316、变频柱塞泵309、搅拌储液罐流出流体管线322、四通阀305和搅拌储液罐301,并在井筒入流流体管线316上安装流量计312;采用3条井筒流出流体管线325分别与模拟井筒101上的流体接入孔160、161、162相连,然后通过四通阀308接入集液罐304,在3条井筒流出流体管线325上分别安装1个流量控制阀315;

步骤2:调节裂缝模拟系统11、12、13中高强度弹簧155的数量和弹簧钢丝直径,以模拟不同的压裂层段储层压力;

步骤3:在搅拌储液罐301中加入适量的压裂用液体;

步骤4:在搅拌储液罐302中加入适量的支撑剂和压裂用液体,启动搅拌功能,使支撑剂均匀悬浮在压裂用液体中;

步骤5:调节井筒流出流体管线325上的流量控制阀315,设置各个压裂层段的回压;

步骤6:打开声音信号接收器202,打开激光光源201和计算机处理与显示系统203;

步骤7:启动变频柱塞泵309,搅拌储液罐301中的压裂用液体经变频柱塞泵309增压后进入模拟井筒101中;

步骤8:待流量计312上的流量读数稳定后,在计算机数据处理与显示系统203上观察声音信号接收器202测得的声音剖面数据;待声音剖面数据稳定后,记录下仅有压裂用液体流经裂缝模拟系统11、12、13情况下的声音剖面数据;利用计算机数据处理与显示系统203中内置的水力压裂过程与压后生产过程监测解释模块对获取的声音剖面数据进行解释,获得裂缝模拟系统11、12、13中被压开的层段位置以及进入裂缝模拟系统11、12、13中被压开层段的流体流量分布和支撑剂体积分布;

步骤9:停止变频柱塞泵309,将搅拌储液罐流出流体管线322连接到搅拌储液罐302的四通阀306上;

步骤10:启动变频柱塞泵309,搅拌储液罐302中支撑剂和压裂用液体的均匀混合流体经变频柱塞泵309增压后进入模拟井筒101中;在各裂缝模拟系统11、12、13和模拟井筒101之间的压差作用下,支撑剂和压裂用液体的均匀混合流体通过模拟射孔孔眼106、107、108、109、110、111分别进入裂缝模拟系统11、12、13中的移动板153和固定板151之间的空隙空间中,压裂用液体通过流体接入孔160、161、162流经井筒流出流体管线325进入集液罐304,支撑剂55沉降在裂缝模拟系统11、12、13中的移动板153和固定板151之间的空隙空间中形成不同形状的支撑剂铺置状态;

步骤11:待流量计312上的流量读数稳定后,在计算机数据处理与显示系统203上观察声音信号接收器202测得的声音剖面数据;待声音剖面数据稳定后,记录下支撑剂和压裂用液体的均匀混合流体流经裂缝模拟系统11、12、13情况下的声音剖面数据;利用计算机数据处理与显示系统203中内置的水力压裂过程与压后生产过程监测解释模块对获取的声音剖面数据进行解释,获得裂缝模拟系统11、12、13中被压开的层段位置以及进入裂缝模拟系统11、12、13中被压开层段的流体流量分布和支撑剂体积分布;

步骤12:停止变频柱塞泵309,拆开裂缝模拟系统11、12、13中的移动板153、固定板151和盖板153,清除充填在移动板153和固定板151之间的空隙空间中的支撑剂55;然后再组装裂缝模拟系统11、12、13中的移动板153、固定板151和盖板153,使其与模拟井筒101紧密连接;

步骤13:调节变频柱塞泵309的频率,也即调节注入模拟井筒101中的支撑剂和压裂用液体的均匀混合流体的流量,重复步骤10到步骤12,得到支撑剂和压裂用液体的均匀混合流体在不同流量情况下裂缝模拟系统11、12、13中被压开的层段位置以及进入裂缝模拟系统11、12、13中被压开层段的流体流量分布和支撑剂体积分布;

步骤14:停止声音信号接收器202、激光光源201、计算机处理与显示系统203和变频柱塞泵309;

步骤15:调节调节井筒流出流体管线325上的流量控制阀315,重复步骤6到步骤13,得到不同回压情况下裂缝模拟系统11、12、13中被压开的层段位置以及进入裂缝模拟系统11、12、13中被压开层段的流体流量分布和支撑剂体积分布;

步骤16:停止声音信号接收器202、激光光源201、计算机处理与显示系统203和变频柱塞泵309;

步骤17:改变支撑剂和压裂用液体比例,重复步骤4到步骤145,得到不同支撑剂和压裂用液体比例情况下裂缝模拟系统11、12、13中被压开的层段位置以及进入裂缝模拟系统11、12、13中被压开层段的流体流量分布和支撑剂体积分布;

步骤18:停止声音信号接收器202、激光光源201、计算机处理与显示系统203和变频柱塞泵309;

步骤19:改变支撑剂粒径,重复步骤4到步骤17,得到不同支撑剂粒径情况下裂缝模拟系统11、12、13中被压开的层段位置以及进入裂缝模拟系统11、12、13中被压开层段的流体流量分布和支撑剂体积分布;

步骤20:停止声音信号接收器202、激光光源201、计算机处理与显示系统203和变频柱塞泵309;

步骤21:改变裂缝模拟系统11、12、13中高强度弹簧155的数量和弹簧钢丝直径,重复步骤2到步骤19,得到不同的压裂层段储层压力情况下裂缝模拟系统11、12、13中被压开的层段位置以及进入裂缝模拟系统11、12、13中被压开层段的流体流量分布和支撑剂体积分布;

应用例2、

垂直井多段压裂过程中利用本发明所述一种基于分布式光纤声音监测的水力压裂裂缝监测模拟实验的方法,采用与应用例1相同的步骤,不同之处在于模拟井筒101垂直放置。

应用例3、

以图1所示的本发明所设计模拟实验装置模拟3个压裂层段为例,但本发明并不限于模拟3个压裂层段,对本发明所涉及的模拟实验装置的方法及其实施步骤进行详细说明。

水平井多级压裂压后生产过程中利用本发明所述一种基于分布式光纤声音监测的水力压裂裂缝监测模拟实验的方法,步骤如下:

步骤1:安装本发明所述一种基于分布式光纤声音监测的水力压裂裂缝监测模拟实验装置,模拟井筒101水平放置,将井筒入流流体管线316与模拟井筒101上的流体接入孔160相连,然后顺序连接井筒入流流体管线316、变频柱塞泵309、搅拌储液罐流出流体管线322、四通阀305和搅拌储液罐301,并在井筒入流流体管线316上安装流量计312;将井筒入流流体管线317与模拟井筒101上的流体接入孔161相连,然后顺序连接井筒入流流体管线317、变频柱塞泵310、搅拌储液罐流出流体管线323、四通阀306和搅拌储液罐302,并在井筒入流流体管线317上安装流量计313;将井筒入流流体管线318与模拟井筒101上的流体接入孔162相连,然后顺序连接井筒入流流体管线318、变频柱塞泵311、搅拌储液罐流出流体管线324、四通阀307和搅拌储液罐303,并在井筒入流流体管线318上安装流量计314;将井筒流出流体管线325与模拟井筒下堵头流体穿越孔104相连,然后通过四通阀308接入集液罐304,在井筒流出流体管线325上安装1个流量控制阀315;

步骤2:在裂缝模拟系统11、12、13中的移动板153和固定板151之间的空隙空间中分别填充支撑剂55;组装裂缝模拟系统11、12、13中的移动板153、固定板151和盖板153,使其与模拟井筒101紧密连接;

步骤3:调节裂缝模拟系统11、12、13中高强度弹簧155的数量和弹簧钢丝直径,以模拟不同的施加在支撑剂55上的储层压力;

步骤4:向搅拌储液罐301、302、303中分别加入适量的模拟原油工作液;

步骤5:调节井筒流出流体管线325上的流量控制阀315,设置施加在模拟生产井筒101上的回压;

步骤6:设置变频柱塞泵309、310、311的频率,也即设置变频柱塞泵309、310、311的排量;变频柱塞泵309、310、311的频率可以设置相同,也可以设置不同;

步骤7:打开声音信号接收器202,打开激光光源201和计算机处理与显示系统203;

步骤8:启动变频柱塞泵309、310、311,搅拌储液罐301、302、303中的工作液分别经变频柱塞泵309、310、311增压后先后流经井筒入流流体管线316、317、318和流体接入孔160、161、162,然后进入裂缝模拟系统11、12、13中的移动板153和固定板151之间的空隙空间中;工作液流过充填在裂缝模拟系统11、12、13中的移动板153和固定板151之间的空隙空间中的支撑剂55后,分别通过模拟射孔孔眼106和107、108和109、110和111进入模拟井筒101中;从不同模拟射孔孔眼流入的工作液在模拟井筒中汇集混合后流经模拟井筒下堵头流体穿越孔104进入井筒流出流体管线325,最后流入集液罐304中;

步骤9:待流量计312、313、314上的流量读数稳定后,在计算机数据处理与显示系统203上观察声音信号接收器202测得的声音剖面数据;待声音剖面数据稳定后,记录下工作液流经裂缝模拟系统11、12、13情况下的声音剖面数据;利用计算机数据处理与显示系统203中内置的水力压裂过程与压后生产过程监测解释模块对获取的声音剖面数据进行解释,获得工作液从裂缝模拟系统11、12、13流入模拟井筒101情况下的产液层段位置和各个压后产液层段的流体流量分布情况;

步骤10:改变变频柱塞泵309、310、311的频率,重复步骤9,得到不同流量下工作液从裂缝模拟系统11、12、13流入模拟井筒101情况下的产液层段位置和各个压后产液层段的流体流量分布;

步骤11:停止变频柱塞泵309、310、311,清空搅拌储液罐301、302、303中残留的流体;

步骤12:向其中任意两个搅拌储液罐中加入适量的模拟原油工作液、向剩余一个搅拌储液罐中加入适量的水工作液,或者向其中任意两个搅拌储液罐中加入适量的水工作液、向剩余一个搅拌储液罐中加入适量的模拟原油工作液,或者向其中任意两个搅拌储液罐中加入适量的油水混合工作液、向剩余一个搅拌储液罐中加入适量的模拟原油工作液,或者向其中任意两个搅拌储液罐中加入适量的模拟原油工作液、向剩余一个搅拌储液罐中加入适量的油水混合工作液,或者向其中任意两个搅拌储液罐中加入适量的油水混合工作液、向剩余一个搅拌储液罐中加入适量的水工作液,或者向其中任意两个搅拌储液罐中加入适量的水工作液、向剩余一个搅拌储液罐中加入适量的油水混合工作液,或者向3个搅拌储液罐中均加入适量的水工作液;重复步骤5到10,得到不同类型的工作液从裂缝模拟系统11、12、13的不同位置处流入模拟井筒101情况下的产液层段位置和各个压后产液层段的流体流量分布情况;

步骤13:停止变频柱塞泵309、310、311,清空搅拌储液罐301、302、303中残留的流体;停止声音信号接收器202、激光光源201和计算机处理与显示系统203;

步骤14:调节裂缝模拟系统11、12、13中高强度弹簧155的不同的数量和不同的弹簧钢丝直径,重复步骤3到步骤12,得到不同的施加在支撑剂55上的储层压力情况下的产液层段位置和各个压后产液层段的流体流量分布情况;

步骤15:停止变频柱塞泵309、310、311,清空搅拌储液罐301、302、303中残留的流体;停止声音信号接收器202、激光光源201和计算机处理与显示系统203;

步骤16:拆开裂缝模拟系统11、12、13中的移动板153、固定板151和盖板153,清除充填在移动板153和固定板151之间的空隙空间中的支撑剂55;然后在裂缝模拟系统11、12、13中的移动板153和固定板151之间的空隙空间中分别填充不同数量和不同粒径的支撑剂55,重复步骤2到步骤14,得到不同的支撑剂55铺砂浓度和不同的支撑剂55粒径情况下的产液层段位置和各个压后产液层段的流体流量分布情况。

应用例4、

垂直井多段压裂压后生产过程中利用本发明所述一种基于分布式光纤声音监测的水力压裂裂缝监测模拟实验的方法,采用与应用例3相同的步骤,不同之处在于模拟井筒101垂直放置。

- 一种基于分布式光纤声音监测的水力压裂裂缝监测模拟实验装置及方法

- 一种基于分布式光纤声音、温度监测的井筒生产剖面监测模拟实验装置及方法