一种预制金锡焊料的微小尺寸功率电阻及制备方法

文献发布时间:2023-06-19 09:36:59

技术领域

本发明属于微电子封装领域,尤其涉及一种预制金锡焊料的微小尺寸功率电阻及制备方法。

背景技术

当前,微波电路系统必须满足高强度对抗,高工作频率,高功率密度,小尺寸,小质量的要求。面对如此高要求的微波电路系统,唯有散热性能更好、集成度更高、小型化程度更高的微波薄膜器件才能满足相关要求。射频功率电阻是应用于微波领域的、能负载较大功耗的电阻器,适用于射频电路中的功率分配器、隔离电阻和终端负载电阻,广泛应用于航空、航天、雷达、电台及广播通讯等设备领域。当前由于微波电路系统功能复杂性、高功率密度,以及有限空间内的分离元件安装受限等迫切要求,使得该射频功率电阻在使用过程中要承受较大功率,以及小尺寸便携安装方便,热可靠性能等都是应该考虑的重要因素。

采用薄膜工艺在基板表面制作电阻是当今开发微波集成电路非常重要的手段。TaN薄膜功率电阻是目前微波薄膜器件中最常用的功率电阻,具有自钝化、温度电阻系数小、抗潮湿性好、稳定性高、工作频率高、承载功率大等优点,在微波功率薄膜电阻材料中得到大量的应用。

常用的TaN薄膜功率电阻主要采用AlN基板材料,采用薄膜沉积、光刻、电镀等技术制备得出,应用于大功率微波器件时,其背面需要采用高熔点焊料进行共晶贴装。而一般功率电阻尺寸较大时,金锡焊料需要进行一定缩小尺寸的裁剪后方可进行共晶贴装,而当功率电阻尺寸较小时,对共晶贴装精度要求更高,其贴装工序更为复杂。

在TaN薄膜功率功率电阻制作中,中国专利局公开的发明专利申请号CN201710469224.0的一种用于高温环境的TaN薄膜电阻及其制备方法,CN201410136822.2的钽源前驱体及其制备方法和TaN薄膜电阻的制备方法,都是采用薄膜沉积、光刻、电镀等技术制备得出,涉及到的基板为AlN或BeO陶瓷基板,且未说明其TaN薄膜电阻的共晶贴装情况。

发明内容

本发明的目的是提供一种预制金锡焊料的微小尺寸功率电阻及制备方法,以解决微小尺寸贴装精度差、散热性能差等问题,实现功微小尺寸的高精度贴装与散热、接地性能,同时小电阻串联设计,可实现功率电阻可调节设置,满足微波电路系统等小型化、高功率、高可靠集成需求。

为解决上述问题,本发明的技术方案为:

一种预制金锡焊料的微小尺寸功率电阻,包括AlSi衬底及位于所述AlSi衬底两侧的薄膜电阻层、Ti/Pt/Au膜层和预制金锡焊料层:

所述AlSi衬底包括AlSi基板,所述AlSi基板包括相对的第一表面和第二表面,所述AlSi基板的第一表面上覆盖有第一薄膜绝缘层,所述AlSi基板的第二表面上覆盖有第二薄膜绝缘层;

所述薄膜电阻层包括TaN电阻层和若干个薄膜电极,所述TaN电阻层设置于所述第一薄膜绝缘层上,若干个所述薄膜电极平行等间距设置于所述TaN电阻层上,将所述TaN电阻层分隔为若干个串联的TaN电阻;

所述Ti/Pt/Au膜层设置于所述第二薄膜绝缘层上;

所述预制金锡焊料层设置于所述Ti/Pt/Au膜层上,所述预制金锡焊料层依次包括第一电镀Au膜层、电镀Sn膜层及溅射Au膜层,且所述第一电镀Au膜层靠近所述Ti/Pt/Au膜层;

所述功率电阻的尺寸小于等于0.5mm*0.7mm。

优选地,所述薄膜电极包括TiW/Au膜层及第二电镀Au膜层,所述TiW/Au膜层设置于所述TaN电阻层上,所述第二电镀Au膜层设置于所述TiW/Au膜层上。

优选地,所述第一薄膜绝缘层为AlN膜层或SiO

优选地,所述TaN电阻的阻值为1~1.5Ω。

优选地,所述TaN电阻的长宽比为10:1。

基于相同的发明构思,本发明还提供了一种预制金锡焊料的微小尺寸功率电阻的制备方法,包括如下步骤:

提供一表面抛光清洗后的AlSi基板,所述AlSi基板包括相对的第一表面和第二表面,于所述AlSi基板的第一表面沉积第一薄膜绝缘层,于所述AlSi基板的第二表面沉积第二薄膜绝缘层;

于所述第一薄膜绝缘层上依次溅射TaN电阻层和TiW/Au膜层,于所述第二薄膜绝缘层上溅射Ti/Pt/Au膜层;

于所述TiW/Au膜层表面涂覆光刻胶,配合掩模板图形于所述TiW/Au膜层上电镀第二电镀Au膜层;

采用干法刻蚀除去光刻胶下方的所述TiW/Au膜层,于所述TaN电阻层上形成若干个平行等间距设置的薄膜电极;

通过光刻、湿法腐蚀除去所述薄膜电极外侧边缘的所述TaN电阻层,于所述第一薄膜绝缘层一侧形成薄膜电阻层;

于所述Ti/Pt/Au膜层上依次形成第一电镀Au膜层、电镀Sn膜层及溅射Au膜层,所述第一电镀Au膜层、所述电镀Sn膜层及所述溅射Au膜层形成预制金锡焊料层;

划片制得预制金锡焊料的微小尺寸功率电阻。

优选地,所述TaN电阻层的厚度为

优选地,所述Ti/Pt/Au膜层中Ti膜层厚度为

优选地,所述溅射Au膜层用于调节金锡合金化比例,所述溅射Au膜层厚度为

本发明由于采用以上技术方案,使其与现有技术相比具有以下的优点和积极效果:

1)采用高导热AlSi材料作为基板衬底,有利于功率电阻的散热、接地性能;引入串联小电阻串联设计,以及采用薄膜、光刻、刻蚀等技术,可实现功率电阻可调节设置;2)同时将功率电阻和预制金锡焊料层集成为一体,能够有效地控制金锡共晶焊料量,简化微波组件制造工艺步骤并降低工艺难度,实现微小尺寸的高精度贴装,适用于各种复杂系统的预制金锡焊料的微小尺寸功率电阻的制作。

附图说明

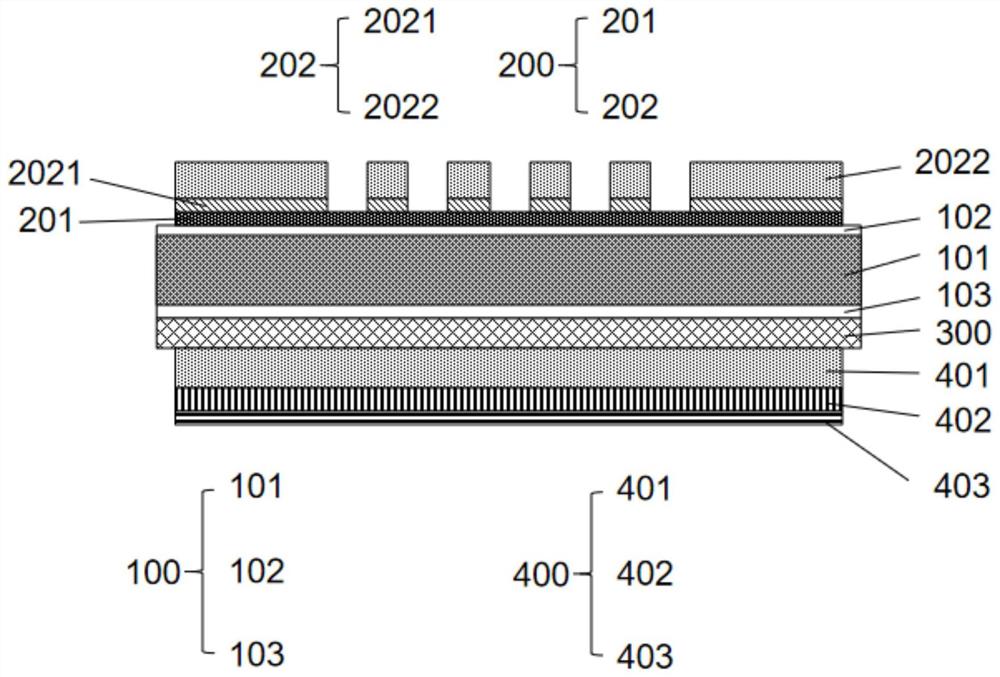

图1为本发明实施例提供的一种预制金锡焊料的微小尺寸功率电阻的剖面示意图;

图2为本发明实施例提供的一种预制金锡焊料的微小尺寸功率电阻的俯视图;

图3为本发明实施例提供的一种预制金锡焊料的微小尺寸功率电阻制备方法的流程图;

图4a~4h为本发明实施例提供的一种预制金锡焊料的微小尺寸功率电阻制备方法的示意图。

附图标记说明:

100:AlSi衬底;101:AlSi基板;102:第一薄膜绝缘层;103:第二薄膜绝缘层;200:薄膜电阻层;201:TaN电阻层;2011:TaN电阻;202:薄膜电极;2021:TiW/Au膜层;2022:第二电镀Au膜层;300:Ti/Pt/Au膜层;400:预制金锡焊料层;401:第一电镀Au膜层;402:电镀Sn膜层;403:溅射Au膜层;500:蓝膜;600:光刻胶。

具体实施方式

以下结合附图和具体实施例对本发明提出的一种预制金锡焊料的微小尺寸功率电阻及制备方法作进一步详细说明。根据下面说明和权利要求书,本发明的优点和特征将更清楚。

实施例一

参看图1及图2所示,本发明提供了一种预制金锡焊料的微小尺寸功率电阻,包括AlSi衬底100及位于AlSi衬底100两侧的薄膜电阻层200、Ti/Pt/Au膜层300和预制金锡焊料层400:

AlSi衬底100包括AlSi基板101,AlSi基板101包括相对的第一表面和第二表面,AlSi基板101的第一表面上覆盖有第一薄膜绝缘层102,AlSi基板101的第二表面上覆盖有第二薄膜绝缘层103,采用高导热AlSi材料作为基板衬底,有利于功率电阻的散热、接地性能,在本实施例中,第一薄膜绝缘层102为AlN膜层或SiO

薄膜电阻层200包括TaN电阻层201和若干个薄膜电极202,TaN电阻层201设置于第一薄膜绝缘层102上,若干个薄膜电极202平行等间距设置于TaN电阻层201上,将TaN电阻层201分隔为若干个串联的TaN电阻2011,在本实施例中,参看图2所示,薄膜电阻层200包括六个薄膜电极202,六个薄膜电极202将TaN电阻层201分隔为五个串联的TaN电阻2011,TaN电阻2011的长宽比为10:1,单个TaN电阻2011的阻值为1~1.5Ω,引入串联小电阻串联设计,以及采用薄膜、光刻、刻蚀等技术,实现功率电阻可调节设置;在本实施例中,TaN电阻层201的厚度为

在本实施例中,薄膜电极202包括TiW/Au膜层2021及第二电镀Au膜层2022,TiW/Au膜层2021设置于TaN电阻层201上,第二电镀Au膜层2022设置于TiW/Au膜层2021上;在本实施例中,TiW/Au膜层2021中的TiW膜层的厚度为

Ti/Pt/Au膜层300设置于第二薄膜绝缘层103上,Ti/Pt/Au膜层300依次由Ti膜层、Pt膜层及Au膜层组成,其中Ti膜层厚度为

预制金锡焊料层400设置于Ti/Pt/Au膜层300上,预制金锡焊料层400依次包括第一电镀Au膜层401、电镀Sn膜层402及溅射Au膜层403,且第一电镀Au膜层401靠近Ti/Pt/Au膜层300,其中,溅射Au膜层403用于调节金锡合金化比例,溅射Au膜层403的厚度为

优选地,功率电阻的尺寸小于等于0.5mm*0.7mm。

本实施例提供的一种预制金锡焊料的微小尺寸功率电阻,采用高导热AlSi材料作为基板衬底,有利于功率电阻的散热、接地性能;引入串联小电阻串联设计,以及采用薄膜、光刻、刻蚀等技术,可实现功率电阻可调节设置;同时将功率电阻和预制金锡焊料层集成为一体,能够有效地控制金锡共晶焊料量,简化微波组件制造工艺步骤并降低工艺难度,实现微小尺寸的高精度贴装,适用于各种复杂系统的预制金锡焊料的微小尺寸功率电阻的制作。

实施例二

参看图3及图4a~4h所示,基于相同的发明构思,本实施例提供了一种预制金锡焊料的微小尺寸功率电阻的制备方法,包括如下步骤:

提供一表面抛光清洗后的AlSi基板101,AlSi基板101包括相对的第一表面和第二表面,于AlSi基板101的第一表面采用薄膜沉积技术形成第一薄膜绝缘层102,于AlSi基板101的第二表面采用薄膜沉积技术形成第二薄膜绝缘层103;

于第一薄膜绝缘层102上依次溅射TaN电阻层201和TiW/Au膜层2021,于第二薄膜绝缘层103上依次溅射Ti/Pt/Au膜层300,并于Ti/Pt/Au膜层300上覆盖蓝膜500进行保护;

于TiW/Au膜层2021表面涂覆光刻胶600,配合掩模板图形于TiW/Au膜层2021上电镀第二电镀Au膜层2022;

采用干法刻蚀除去光刻胶下方的TiW/Au膜层2021,也可采用反溅射工艺除去光刻胶下方的TiW/Au膜层2021,于TaN电阻层201上形成若干个平行等间距设置的薄膜电极202;

通过光刻、湿法腐蚀除去薄膜电极202外侧边缘的TaN电阻层201,于第一薄膜绝缘层102一侧形成薄膜电阻层200,薄膜电阻层200与第一薄膜绝缘层102形成台阶形,在本实施例中,薄膜电阻层200包括六个薄膜电极202,六个薄膜电极202将TaN电阻层201分隔为五个串联的TaN电阻2011,TaN电阻2011的长宽比为10:1,单个TaN电阻2011的阻值为1~1.5Ω;

于Ti/Pt/Au膜层300上依次形成第一电镀Au膜层401、电镀Sn膜层402及溅射Au膜层403,第一电镀Au膜层401、电镀Sn膜层402及溅射Au膜层403形成预制金锡焊料层400,其中,溅射Au膜层403用于调节金锡合金化比例,溅射Au膜层403厚度为

最后,划片制得单个的预制金锡焊料的微小尺寸功率电阻。

优选地,TaN电阻层201的厚度为

优选地,Ti/Pt/Au膜层300中Ti膜层厚度为

上面结合附图对本发明的实施方式作了详细说明,但是本发明并不限于上述实施方式。即使对本发明作出各种变化,倘若这些变化属于本发明权利要求及其等同技术的范围之内,则仍落入在本发明的保护范围之中。

- 一种预制金锡焊料的微小尺寸功率电阻及制备方法

- 一种金锡系无铅焊料及其制备方法