基于盲信号分离和支持向量机的滚动轴承故障诊断方法

文献发布时间:2023-06-19 09:38:30

技术领域

本发明属于旋转机械智能故障诊断技术领域,涉及一种滚动轴承故障诊断方法,具体涉及一种基于能够自适应选择非线性函数及步长的盲信号分离方法和能够根据特征进行识别的支持向量机的滚动轴承故障在线诊断方法,可应用于判断滚动轴承的具体故障位置。

背景技术

滚动轴承是机械系统中一个重要的零件,同时也是一个容易出现故障的零件。常见的轴承故障按照故障类型分为外圈故障、内圈故障、滚动子故障、保持架故障及复合故障。严重的轴承故障会引发整体机械系统的故障,因此在故障发生早期及时诊断并确定轴承具体的故障位置,有利于判断轴承是否能够继续工作,对于机械系统的维护具有重要的价值。

轴承故障的诊断问题可以分为在线诊断和离线诊断。在线诊断指的是在轴承运行过程中对轴承故障诊断,与离线诊断相比,在线诊断的优点是可以实时得到轴承运行状态,不需要进行停机检查,为故障诊断提供了方便。轴承故障的实时诊断问题主要是通过噪声、振动、润滑剂、温度等方面对信号进行分析处理,识别滚动轴承故障类型。这些方法在滚动轴承故障诊断中各有优势,目前最主流的方法是通过分析振动信号判断轴承故障位置。基于振动信号实时诊断轴承故障位置的方法包括传统信号处理诊断方法和智能诊断方法。判断一种滚动轴承故障检测方法的好坏指标有诊断精度、诊断效率、鲁棒性、客观性等。

基于振动信号的轴承传统信号处理实时诊断方法,通常是在滚动轴承座外壳上布置传感器,因此得到的振动信号是混合信号。在预处理时需要通过盲信号分离技术从采集到的混合信号中恢复源信号。现有的盲信号分离方法一般分为批处理算法和自适应算法。批处理算法更适合应用于大样本且计算复杂度高,通常情况下不适用于轴承故障的诊断。自适应算法计算简单,适合应用于实时在线轴承故障诊断问题。

基于振动信号的轴承故障智能实时诊断方法主要分为基于神经网络的故障模式分类和基于支持向量机的故障模式分类。基于神经网络的故障诊断方法存在效率低、鲁棒性差的问题。基于支持向量机的故障模式分类主要采用最小二乘支持向量机LS-SVM,与基于神经网络的故障诊断方法比鲁棒性更高。

例如,王海瑞等人在2019年申请公布号为CN111027259A,名称为“一种基于蜻蜓算法优化BP神经网络的滚动轴承故障检测方法”的专利申请中,公开了一种结合小波包与BP网络来完成滚动轴承故障诊断的方法,该方法通过传感器采集轴承运转过程中的振动信号,通过小波包将采集到的信号进行分解得到特征向量,将其输入训练过的BP神经网络,完成滚动轴承的故障检测,该现有技术解决了BP神经网络易陷入局部极值的问题,然而,采用小波包方法对振动信号进行特征提取不能充分得到信号的特征,特征不足会导致诊断精度低的问题,且BP网络优化目标是基于经验风险最小化,需要大量样本进行训练且训练结果不稳定,会导致诊断效率低和鲁棒性差的问题。

发明内容

本发明的目的在于克服上述现有技术存在的缺陷,提出了一种基于盲信号分离和支持向量机的滚动轴承故障诊断方法,旨在提高滚动轴承的故障检测的诊断精度、诊断效率和鲁棒性。

本发明的技术思路是,首先从数据库中选取滚动轴承振动信号,获取训练样本集,采集滚动轴承振动信号得到测试样本集;其次提取训练样本集的多维特征向量集,利用训练样本集的多维特征向量集和训练样本集的标签对支持向量机进行训练,得到训练好的支持向量机集;然后通过能够自适应选择非线性函数和迭代步长的盲分离算法对测试样本集进行分离;最后对分离后的信号进行多维特征提取,将得到的多维特征输入支持向量机集,实现对滚动轴承的故障诊断。

为了实现上述目的,本发明采用的技术方案如下步骤:

(1)获取训练样本集和测试样本集:

(1a)从数据库中选取K个包含不同单一故障类型滚动轴承的N个振动时域信号,每个滚动轴承的振动时域信号为一个或多个,每个振动时域信号包含的单一故障类型为有故障类型或无故障类型,按照故障类型对每个振动时域信号进行标注,并对每个振动时域信号及其对应的标签进行组合,构成训练样本集X

(1b)通过布置在复杂工况下滚动轴承座外壳上的M个振动传感器,在D个时刻对滚动轴承的混合振动时域信号进行采集,并将M个混合振动时域信号组合成测试样本集X

(2)获取训练样本集X

提取训练样本集X

(3)获取支持向量机集合F:

对K种故障类型中的任意两种故障类型各构建一个支持向量机,得到包含K(K-1)/2个支持向量机的集合F,F={f

(4)对支持向量机集合F进行迭代训练:

(4a)令k=1;

(4b)选取训练样本集X

(4c)将f

(4d)通过最优参数(g

G

其中z

(4e)利用高斯径向基核函数G

其中,α

(4f)判断k=K(K-1)/2是否成立,若是,得到训练后的支持向量机集合F′,否则,令k=k+1,并执行步骤(4b);

(5)定义观测矩阵X和分离矩阵W:

定义大小为M×D的观测矩阵X,X=[x

(6)对观测矩阵X进行盲信号分离:

(6a)令t=1;

(6b)计算t时刻分离矩阵W(t)和观测矩阵X(t)的乘积,得到X(t)盲信号分离后的信号矩阵Y(t)=W(t)X(t)=[y

(6c)判断t=D是否成立,若是,将D个时刻的分离后信号矩阵Y(t)组合为分离后信号矩阵Y=[Y(1),Y(2),…,Y(t),…Y(D)],否则,执行步骤(6d);

(6d)计算每个分离后信号y

(6e)计算盲信号分离后的第p个信号与第q个信号的互协方差c

(6f)将D

表1

(6g)以互信息为代价函数,采用自然梯度优化方法,根据非线性函数g

(7)获取滚动轴承的故障诊断结果:

(7a)计算每个分离后信号y

(7b)将Z

本发明与现有技术相比,具有如下优点:

1.本发明在获取滚动轴承的故障类型诊断结果时,首先对采集到的滚动轴承的混合振动信号进行盲分离,得到相互独立的源信号,然后对源信号提取由幅域参数、频域指标和多尺度熵共同组成的多维特征向量,再将多维特征向量输入到训练好的支持向量机中,得到故障类型诊断结果,多维特征向量能够充分体现不同故障类型信号的区别,与现有技术相比,有效地提高了诊断精度。

2.本发明采用自适应选择非线性函数的方法进行盲信号分离,解决了在多类振动源共存的情况下无法分离轴承故障信号的问题,而且采用支持向量机进行故障类型诊断,训练结果稳定且不需要大量样本,与现有技术相比,有效地提高了滚动轴承故障诊断的鲁棒性。

3.本发明采用自适应选择迭代步长的方法进行盲信号分离,平衡了收敛速度和稳态误差的关系,与现有技术相比,在保证诊断精度不变的同时有效地提高了诊断效率。

附图说明

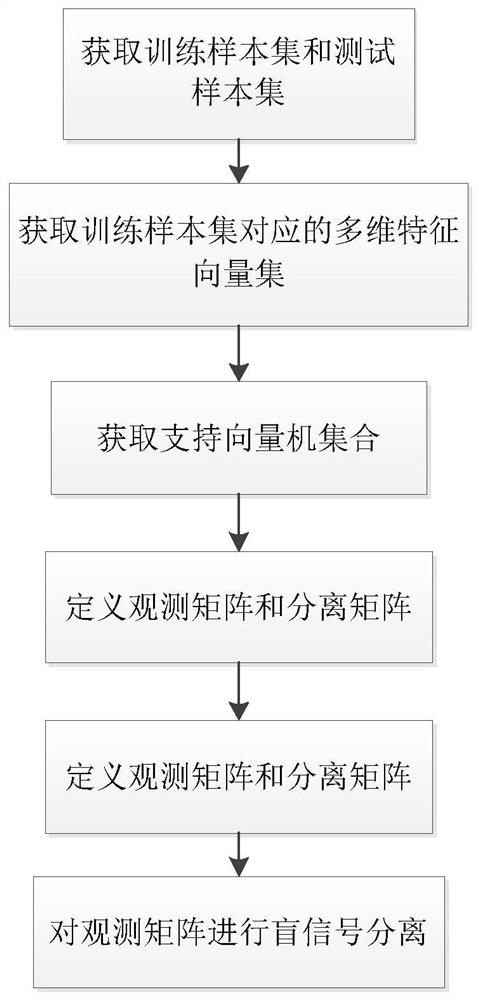

图1为本发明的实现流程图;

图2为本发明仿真使用的3个源信号的振动时域信号波形示意图;

图3为本发明盲信号分离平均性能示意图;

图4为本发明使用多维特征向量结合SVM的分类结果示意图。

具体实施方式

下面结合附图和具体实施例,对本发明作进一步的详细描述:

参照图1,本发明包括如下步骤:

步骤1)获取训练样本集和测试样本集:

步骤1a)从数据库中选取4个包含不同单一故障类型滚动轴承的480个振动时域信号,每个滚动轴承的振动时域信号为一个或多个,每个振动时域信号包含的单一故障类型为有故障类型或无故障类型,每种故障类型选取120个振动时域信号,共计4种故障类型滚动轴承振动时域信号,按照故障类型对每个振动时域信号进行标注,设置滚动体故障的样本标签为1、内圈故障的样本标签为2、外圈故障的样本标签为3、无故障的样本标签为4,对每个振动时域信号及其对应的标签进行组合,构成训练样本集X

步骤1b)通过布置在复杂工况下滚动轴承座外壳上的5个振动传感器,在12000个时刻对滚动轴承的混合振动时域信号进行采集,每个混合振动时域信号包含3个相互独立的源信号,参照图2,分别是取值在[-1,+1]之间的均匀白噪声,滚动轴承正常信号以及电动机转速1797rpm、采样率12kHz、故障尺寸0.1778mm的轴承外圈故障信号,并将5个混合振动时域信号组合成测试样本集X

步骤2)获取训练样本集X

提取训练样本集X

步骤3)获取支持向量机集合F:

在滚动轴承故障诊断问题中,由于故障种类不只两种,需要构造多分类支持向量机,多分类SVM的构造常用的方法有一对多和一对一,一对多方法是指构造SVM时依次把4类样本中的某个类别归为一类,其它剩下的归为另一类,使用二分类的SVM训练出一个二分类器,采用4个二分类器组成4分类器的方法实现多分类,在对输入的样本数据进行分类时,分别使用这4个二分类器进行分类,将分类结果中出现概率最高的类别作为最终的分类结果;一对一方法是指对于任意两类样本都会训练一个二分类器,最终得到6个分类器,每个分类器都使用两类数据进行训练,从准确率和训练时间综合比较,本发明选择采用一对一法构造多分类器,能够在保证诊断精度不变的同时提高诊断效率,对4种故障类型中的任意两种故障类型各构建一个支持向量机,得到包含6个支持向量机的集合F,F={f

步骤4)对支持向量机集合F进行迭代训练:

步骤4a)令k=1;

步骤4b)选取训练样本集X

步骤4c)将f

步骤4d)通过最优参数(g

G

其中z

步骤4e)利用高斯径向基核函数G

其中,α

步骤4f)判断k=6是否成立,若是,得到训练后的支持向量机集合F′,否则,令k=k+1,并执行步骤(4b)。

步骤5)定义观测矩阵X和分离矩阵W:

定义观测矩阵X的大小为5×12000,X=[x

步骤6)对观测矩阵X进行盲信号分离:

步骤6a)令t=1;

步骤6b)计算t时刻分离矩阵W(t)和观测矩阵X(t)的乘积,得到X(t)盲信号分离后的信号矩阵Y(t)=W(t)X(t)=[y

步骤6c)判断t=12000是否成立,若是,将12000个时刻的分离后信号矩阵Y(t)组合为分离后信号矩阵Y=[Y(1),Y(2),…,Y(t),…Y(12000)],否则,执行步骤(6d);

步骤6d)在复杂的实际工况下,传感器采集的信号往往是多种类型振动源的混合。主轴旋转振动信号的幅值一般为高斯分布,当轴承各部件出现损伤时会产生冲击脉冲,故障轴承的振动信号幅值通常呈超高斯分布,且振动信号中也可能存在其他机械部件的振动干扰,例如油泵振动干扰信号、低压转子的振动对高压转子的干扰等,其幅值大多为亚高斯分布,为了使本发明能够应用于复杂工况下的轴承故障信号提取,提高诊断的鲁棒性,本发明提出在迭代过程中根据振动源信号的分布类型分别对每一路分离输出信号选择相应的非线性函数,具体方法是计算每个分离后信号y

步骤6e)迭代步长取值的大小会影响算法的性能,选择合适的迭代步长较为困难,如果迭代步长的取值过小,会导致分离算法的收敛速度较慢,算法应用性较差;如果迭代步长的取值较大,虽然算法可以获得较快的收敛速度,但其稳态误差较大,甚至导致算法发散。因此,迭代刚开始时,算法还未收敛,此时为获得较快的收敛速度,迭代步长应取较大值,而在迭代后期,算法接近收敛,为获得更好的分离性能和较低的稳态误差,步长迭代步长的取值应较小,本发明提出的基于模糊控制系统的自适应迭代步长选择方法,能够按照分离信号的独立性程度和目前迭代所处的阶段实现迭代步长的自适应选取,在保证诊断精度不变的同时有效提高诊断效率,具体计算方法为,计算盲信号分离后的第p个信号与第q个信号的互协方差c

步骤6f)将D

表1

步骤6g)以互信息为代价函数,采用自然梯度优化方法,根据非线性函数g

步骤7)获取滚动轴承的故障诊断结果:

步骤7a)计算每个分离后信号y

步骤7b)将Z

以下结合具体实验,对本发明的技术效果作详细说明。

1.实验条件和内容:

在中央处理器为Intel(R)Core(TM)i7-2600 3.40GHZ、内存16G、WINDOWS 7操作系统上,运用MATLAB R2017b软件对滚动轴承智能故障诊断结果进行仿真。

2.实验结果分析:

本发明应用干扰信号比ISR对模型的分类诊断精度进行评测,ISR的表达式为:

采用两组对比实验验证本发明的性能,具体的对比实验为:

第一组,将本发明与基于单一非线性函数的EASI盲分离算法进行比较,对比结果见图3,参照图3,采用非线性函数为g(·)=(·)

第二组,将本发明与基于BP神经网络的轴承故障诊断方法进行比较,对比结果见图4,参照图4,采用本发明提出的多维特征向量提取方法能很好的区分无故障信号、滚动子故障信号、内圈故障信号和外圈故障信号,与基于BP神经网络的轴承故障诊断方法相比,有效提高了诊断精度。

综上所述,本发明能够自适应的选择盲信号分离算法的非线性函数和迭代步长,克服了复杂工况下算法失效的缺陷,结合多维特征向量和SVM对故障类型进行诊断,提高了滚动轴承智能故障诊断的诊断精度、效率和鲁棒性。

- 基于盲信号分离和支持向量机的滚动轴承故障诊断方法

- 基于稀疏编码器和支持向量机的滚动轴承故障诊断方法