航天器在轨燃料储箱泄漏及剩余量检测模拟试验系统

文献发布时间:2023-06-19 09:40:06

技术领域

本公开涉及航天器在轨燃料储箱模拟试验检测技术领域,具体涉及一种航天器在轨燃料储箱泄漏及剩余量检测模拟试验系统。

背景技术

伴随着各国航天事业的发展,人类对航天器在轨工作年限的要求也越来越高,燃料储箱泄漏及剩余量检测是航天器在轨寿命评估的关键因素。燃料储箱一旦泄漏将严重影响航天器的在轨安全,剩余量的准确检测是在轨燃料加注的基础。由于航天器在轨运行处于高低温交变、失重等空间环境,燃料储箱泄漏及剩余量检测难度较大,而航天器燃料储箱泄漏及剩余量检测实验系统是开展燃料储箱泄漏及剩余量检测方法研究的必要条件。目前,传统的泄漏检测实验系统一般采用储箱液体泄漏或管道液体泄漏实验系统,这些系统无法模拟储罐内压力变化等参数对泄漏的影响。传统的燃料剩余量检测实验系统一般采用储箱液位检测实验系统,无法模拟失重状态下包含气液混合状态下的剩余量分布,也无法模拟航天器变轨运动过程中的剩余量分布情况。

发明内容

本申请的目的是针对以上问题,提供一种航天器在轨燃料储箱泄漏及剩余量检测模拟试验系统。

第一方面,本申请提供一种航天器在轨燃料储箱泄漏及剩余量检测模拟试验系统,包括立式储箱、回水池、电动气泵、电动水泵及若干气囊;所述回水池设置在储箱下方,所述电动水泵的输入端与回水池连通,输出端连接至储箱顶部;各个气囊安装在储箱内壁上,所述电动气泵通过连接气路与各个气囊连通;所述储箱侧壁上开设若干孔径不同的泄漏孔,所述储箱侧壁上对应各个泄漏孔分别设置密封件,各个泄漏孔通过回水管路与回水池连通;所述储箱底部对应回水池设置排液阀,储箱顶部设置排气阀。

根据本申请实施例提供的技术方案,所述储箱顶部设有压力表及安全阀。

根据本申请实施例提供的技术方案,所述连接气路上分别设置控制向气囊内充气的充气阀门及将气囊内气体排出的泄气阀门。

根据本申请实施例提供的技术方案,所述气囊设置两个,对应每个气囊分别设置充气阀门及泄气阀门。

根据本申请实施例提供的技术方案,所述回水管路上设置回水阀门及回水流量计。

根据本申请实施例提供的技术方案,所述泄漏孔设置三个,对应每个泄漏孔分别设置回水阀门及回水流量计。

根据本申请实施例提供的技术方案,所述电动水泵的输出端通过输水管路连接至储箱顶部,所述输水管路上设置输水阀门及输水流量计。

根据本申请实施例提供的技术方案,所述密封件的通孔与对应的泄漏孔连通对齐设置,密封件通孔的孔径大于等于对应的泄漏孔直径的5倍。

根据本申请实施例提供的技术方案,三个所述泄漏孔的孔径分别设置为1.0mm、1.5mm及2.0mm。

根据本申请实施例提供的技术方案,所述储箱的直径为600mm。

本发明的有益效果:本申请提供一种航天器在轨燃料储箱泄漏及剩余量检测模拟试验系统,通过在储箱内放置气囊可模拟失重时燃料在储箱内处于气液混合状态时的燃料剩余量分布情况,进而根据燃料剩余量分布情况准确计算燃料的剩余体积,而且可通过改变气囊大小进而模拟储箱内燃料的不同气液比,从而模拟燃料在不同气液比情况下在储箱内的的剩余量分布情况,得到更加接近真实在轨失重状态下不同气液比时的燃料剩余量分布的模拟状况;通过泄漏孔的设置结合气囊可通过改变气囊大小模拟不同压力下储箱在轨失重状态下的泄漏孔的泄漏情况。

附图说明

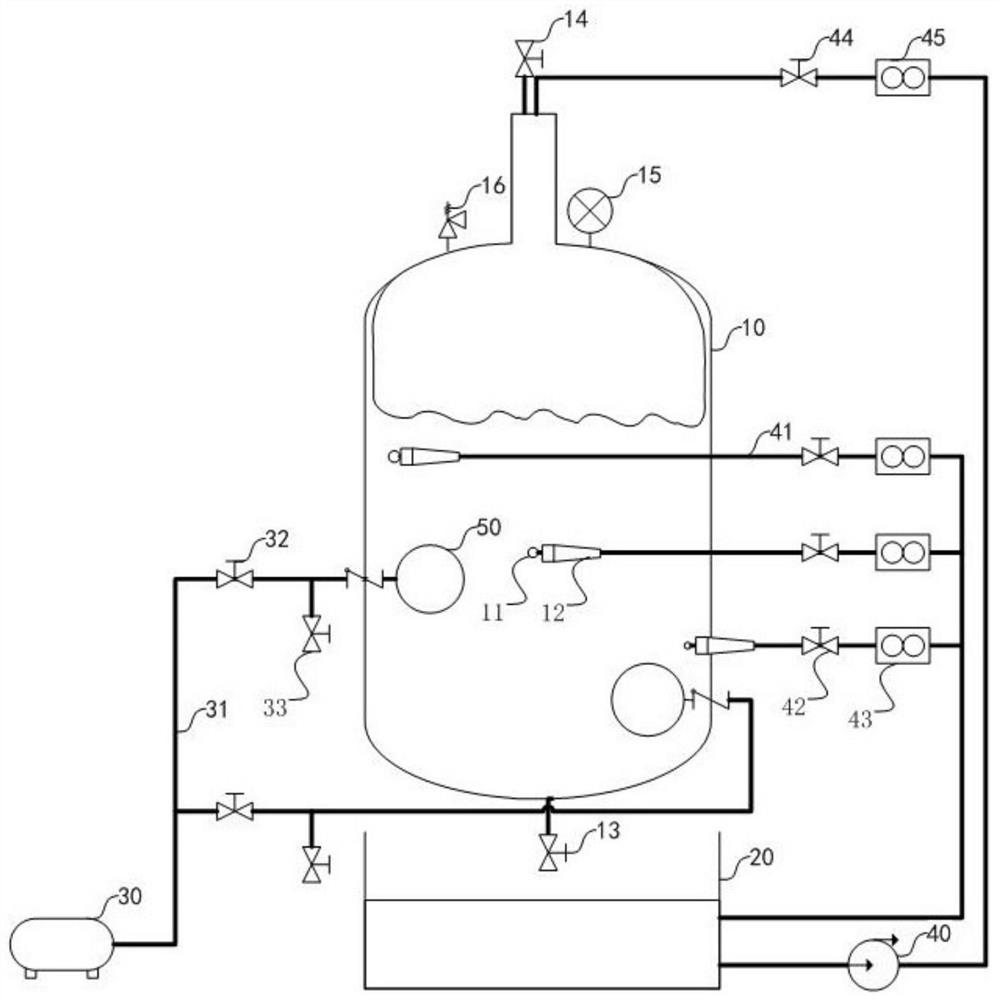

图1为本申请第一种实施例的结构原理示意图;

图2为本申请第一种实施例中密封件连接在储箱侧壁的局部结构示意图;

图3为应用本申请第一种实施例进行储箱内燃料剩余量模拟试验的试验流程图;

图4为应用本申请第一种实施例进行储箱内燃料泄漏模拟试验的试验流程图;

图中所述文字标注表示为:10、储箱;11、泄漏孔;12、密封件;13、排液阀;14、排气阀;15、压力表;16、安全阀;20、回水池;30、电动气泵;31、连接气路;32、充气阀门;33、泄气阀门;40、电动水泵;41、回水管路;42、回水阀门;43、回水流量计;44、输水阀门;45、输水流量计;50、气囊。

具体实施方式

为了使本领域技术人员更好地理解本发明的技术方案,下面结合附图对本申请进行详细描述,本部分的描述仅是示范性和解释性,不应对本申请的保护范围有任何的限制作用。

如图1所示为本申请的第一种实施例的示意图,包括立式储箱10、回水池20、电动气泵30、电动水泵40及若干气囊50;所述回水池20设置在储箱10下方,所述电动水泵40的输入端连接在回水池20的侧壁底部,输出端连接至储箱10顶部;各个气囊50安装在储箱10内壁上,所述电动气泵30通过连接气路31与各个气囊50连通;所述储箱10侧壁上开设若干孔径不同的泄漏孔11,所述储箱10侧壁上对应各个泄漏孔11分别设置密封件12,各个泄漏孔11通过回水管路41与回水池20连通。

本实施例中,所述储箱10采用一体成型结构,避免了焊接对储箱10壁材料及结构的改变,进而避免了对声学泄漏中声波传播的影响,本实施例中储箱10的直径为600mm,回水池20为长方体结构,外形尺寸为700mm*700mm*400mm。

本实施例中,气囊50通过穿舱连接件安装在储箱10的内壁上。

本实施例中,电动水泵40将回水池20内的液体输入储箱10内,由储箱10内通过泄漏孔11泄漏的液体通过回水管路41流回回水池20内实现液体的循环使用。本实施例中,电动气泵30向气囊50充气,通过气囊50的大小模拟储箱10失重状态下不同气液比的情况,从而全面模拟获知储箱10内的燃料剩余量分布情况。本实施例中,不同气囊50的大小可模拟储箱10内不同压力时泄漏孔11的泄漏情况,从而获得储箱10在轨泄漏数据。

所述储箱10底部对应回水池20设置排液阀13,储箱10顶部设置排气阀14。本实施例中,在储箱10底部设置排液阀13使得试验结束后将储箱10内的液体排回回水池20内,方便试验液体的循环重复利用。排气阀14的设置方便在试验开始前排除储箱10内的气体,增加试验的准确性,排除干扰。

在一优选实施例中,所述储箱10顶部设有压力表15及安全阀16。本优选实施例中,压力表15用于对储箱10内的介质压力进行监测,安全阀16起到对储箱10过压保护的作用。

在一优选实施例中,所述连接气路31上分别设置控制向气囊50内充气的充气阀门32及将气囊50内气体排出的泄气阀门33。本优选实施例中,当向气囊50中充气时,启动电动气泵30,打开充气阀门32,向气囊50内充气;当气囊50需要变小泄气时,保持充气阀门32关闭的情况下,打开泄气阀门33,使得气囊50内的气体全部或部分排出至储箱10外部。

在一优选实施方式中,所述气囊50设置两个,对应每个气囊50分别设置充气阀门32及泄气阀门33。本优选实施例中,两个气囊分别设置在储箱的1/3高度及2/3高度,且两个气囊设置在储箱内的两侧。本优选实施方式中,在储箱10内设置第一气囊50及第二气囊50,在电动气泵30与第一气囊50之间连接的连接气路31中,设置第一充气阀门32及第一泄气阀门33,在电动气泵30与第二气囊50之间连接的连接气路31中,设置第二充气阀门32及第二泄气阀门33。本优选实施方式中,第一气囊50及第二气囊50独立控制。

在一优选实施例中,所述回水管路41上设置回水阀门42及回水流量计43。本优选实施例中,回水流量计43的设置时用于检测泄漏孔11泄漏的液体的流量。

在一优选实施方式中,所述泄漏孔11设置三个,对应每个泄漏孔11分别设置回水阀门42及回水流量计43。三个泄漏孔11独立设置开启或关闭,可单独开启或同时开启。

优选地,三个所述泄漏孔11的孔径分别设置为1.0mm、1.5mm及2.0mm。

在一优选实施方式中,所述电动水泵40的输出端通过输水管路连接至储箱10顶部,所述输水管路上设置输水阀门44及输水流量计45。

在一优选实施方式中,所述密封件12的通孔与对应的泄漏孔11连通对齐设置,密封件12通孔的孔径大于等于对应的泄漏孔11直径的5倍。本实施例中,密封件12与储箱10外壁采用密封圈压接方式密封,密封件12中的通孔与泄漏孔11对中平行,避免泄漏出来的液体喷射到密封件12孔壁上,进而产生噪声干扰。本实施例中,如图2所示,密封圈通过螺栓固定在储箱侧壁上对应泄漏孔的位置,带有通孔的密封件连接在密封圈上并与泄漏孔对齐。本实施例中,密封件在储箱侧壁的连接方式采用非焊接的形式,因为在储箱侧壁进行焊接时焊缝会对声波传播有影响,从而影响检漏试验的结果数据。

本实施例、优选实施例及优选实施方式中涉及的各个阀门均设置为电控阀门,方便按照参数进行调节。

本实施例中,利用航天器在轨状态下液体中气泡变化规律设置PID控制参数,并通过对电动气泵30PID控制和连接气路31各个阀门开闭实现对各个气囊50的充气和排气,用来模拟空间环境下液体剩余量变化。通过控制气囊50大小以及电动水泵40转速调节储箱10内压力以及通过回水阀门42开闭选择不同孔径泄漏孔11,用来模拟不同压力、不同孔径下液体泄漏。

通过本实施例的模拟试验系统既可以模拟航天器在轨储箱10泄漏,又可以模拟航天器在轨储箱10剩余量变化,还可以模拟航天器在轨储箱10泄漏与剩余量变化的耦合关系,因此本试验系统对航天器燃料储箱10泄漏和剩余量检测的实验研究具有重要意义。

如图3所示,利用本实施例的试验系统进行储箱内燃料剩余量模拟试验时,按照以下步骤进行:

设置第一充气阀门、第二充气阀门、第一泄气阀门、第二泄气阀门和电动气泵的PID调节参数;

布置剩余量检测仪器;

检查安全阀是否有效,将所有阀门设置为关闭状态,电动水泵、电动气泵设置为停止状态;

启动电动水泵,打开输水阀门和排气阀,向储箱内部注入液体,使液面高出第一气囊及第二气囊中位置较高的气囊的顶端边缘10cm,关闭输水阀门和排气阀,关闭电动水泵,利用输水流量计读取注入储箱内的液体体积量V1;

启动电动气泵,打开第一充气阀门和第二充气阀门,对两个气囊进行充气;关闭第一充气阀门和第二充气阀门,且打开第一泄气阀门和第二泄气阀门,可以对两个气囊进行放气;调节电动气泵转速以及第一充气阀门、第二充气阀门、第一泄气阀门、第二泄气阀门的开度,可以模拟不同试验条件(液面高度、气泡大小等)下的剩余量变化情况;

利用剩余量检测仪器检测不同试验条件下剩余量体积Vi,并计算剩余量检测误差EVi=(Vi-V1)/V1×100%;

关闭电动气泵,打开排水阀和排气阀将液体排放到回水池中,打开第一泄气阀门及第二泄气阀门将第一气囊及第二气囊恢复至自然状态,实验完毕。

如图4所示,利用本实施例的试验系统进行储箱内燃料泄漏模拟试验时,按照以下步骤进行:

设置三个泄漏孔对应的三个回水阀门的参数,设置输水阀门参数,设置电动水泵的PID调节参数;

布置泄漏检测仪器;

检查安全阀是否有效,将所有阀门设置为关闭状态,电动水泵、电动气泵设置为停止状态;

启动电动水泵,打开输水阀门和排气阀,向储箱内部注入液体,使液体注满储箱,排空气体,关闭排气阀;

单漏孔泄漏实验时,根据需要的泄漏孔径,打开对应的回水阀门,调节输水阀门开度和电动水泵转速,模拟不同试验条件(储罐压力)下泄漏量,待压力表读数稳定后,记录对应的回水流量计的泄漏量L;

多漏孔泄漏实验时,根据需要的泄漏孔径,同时打开三个回水阀门中的两个或三个阀门,调节输水阀门开度和电动水泵转速,模拟不同试验条件(储罐压力)下泄漏量,待压力表读数稳定后,记录对应流量计的泄漏量Li并计算总泄漏量L=ΣLi;

利用泄漏检测仪器检测不同试验条件下泄漏Lj,并计算泄漏检测误差ELj=(Lj-L)/L×100%;

关闭电动水泵,关闭三个回水阀门及输水阀门,打开排水阀和排气阀将液体排放到回水池中,实验完毕。

本文中应用了具体个例对本申请的原理及实施方式进行了阐述,以上实例的说明只是用于帮助理解本申请的方法及其核心思想。以上所述仅是本申请的优选实施方式,应当指出,由于文字表达的有限性,而客观上存在无限的具体结构,对于本技术领域的普通技术人员来说,在不脱离本申请原理的前提下,还可以做出若干改进、润饰或变化,也可以将上述技术特征以适当的方式进行组合;这些改进润饰、变化或组合,或未经改进将申请的构思和技术方案直接应用于其它场合的,均应视为本申请的保护范围。

- 航天器在轨燃料储箱泄漏及剩余量检测模拟试验系统

- 航天器在轨燃料储箱泄漏及剩余量的分布模拟试验系统