离心压缩机

文献发布时间:2023-06-19 09:41:38

技术领域

本公开涉及一种用于压缩流体的压缩机,并且更具体地,涉及一种用于利用离心力来压缩气体的离心压缩机。

背景技术

离心压缩机是通过旋转壳体中的刀片(blade)轮而利用其离心力来压缩气体的装置。

离心压缩机可以被配置为压缩诸如制冷剂气体的气体。在这种离心压缩机中,当电动机的驱动力传递到叶轮并且叶轮旋转时,气体通过叶轮的旋转力被引入到叶轮中。随着气体由于叶轮而流动,动能增加,并且动能增加的气体通过扩散器并将动能转换为静态压力,从而增加了压力。以这种方式增加了压力的气体通过蜗壳(volute)和与蜗壳依次连通的排出口,然后被排出到离心压缩机的外部。

扩散器将气体的动能转换成静态压力。扩散器的示例可以是其中气体通过的通道的横截面面积沿气体流动方向逐渐减小的无叶扩散器。扩散器的另一示例可以是其中气体通过的通道的横截面面积沿气体流动方向逐渐减小,并且多个叶片安装在该通道中的叶片扩散器。

离心压缩机可以被配置为使得其容量是可调节的,并且能够调节其容量的离心压缩机的示例在美国专利第9157446B2号(2015年10月13日)中公开。这种离心压缩机包括:第一叶轮,其设置在主制冷剂通道中;叶片扩散器,其设置在第一叶轮的下游并具有多个叶片;第二叶轮,其设置在第一叶轮的下游侧上的主制冷剂通道中;以及制冷剂循环通道,其将第二叶轮的下游与第一叶轮的下游连接。制冷剂循环通道包括用于喷射制冷剂的多个循环喷嘴。多个循环喷嘴的出口至少部分地设置在叶片的前缘径向方向的外侧。

发明内容

技术问题

本公开提供了一种离心压缩机,该离心压缩机能够通过将气体注入无叶扩散器的最佳位置来控制其容量,同时使压力损失系数最小化并使效率最大化。

技术方案

根据本公开的一个实施方式,一种离心压缩机,该离心压缩机包括:电动机,所述电动机具有旋转轴;第一蜗壳壳体,所述第一蜗壳壳体具有形成在所述第一蜗壳壳体中的第一蜗壳和第一入口,并且限定了与所述第一蜗壳和所述第一入口中的每一个分隔开的气室;第一叶轮,所述第一叶轮连接到所述旋转轴的一侧并且能够旋转地容纳在所述第一蜗壳壳体中;无叶扩散器,所述无叶扩散器在所述第一叶轮的出口后面限定扩散器通道;第二蜗壳壳体,所述第二蜗壳壳体具有第二入口,并且具有形成在所述第二蜗壳壳体中的第二蜗壳和出口,从所述第一蜗壳流出的流体通过所述第二入口被引入;以及第二叶轮,所述第二叶轮连接到所述旋转轴的另一侧并且能够旋转地容纳在所述第二蜗壳壳体中,其中,所述第一蜗壳壳体和所述无叶扩散器中的至少一个具有用于将所述气室与所述扩散器通道连通的气体控制通道,并且其中,所述气体控制通道的气体出口指向从所述扩散器通道的前端和所述扩散器通道的后端之间的中间位置到所述扩散器通道的所述后端的区域。

与扩散器通道的前端相比,气体出口可以更靠近扩散器通道的后端。

气体出口可以以扩散器通道的前端为基准,指向从扩散器通道的前端到扩散器通道的后端的距离的50%至75%的区域。

气体出口可以以扩散器通道的前端为基准,指向从扩散器通道的前端到扩散器通道的后端的距离的50%或75%的位置。

气体控制通道可以包括梯度通道(gradient passage),所述梯度通道相对于第一叶轮的轴向中心倾斜地倾斜并且包括气体出口。梯度通道和扩散器通道可以形成锐角的倾斜角。倾斜角可以是30°至80°。

气体控制通道还可以包括平行于轴向中心并将气室连接到梯度通道的连通通道。

气室的横截面面积可以小于第一蜗壳的横截面面积,并且可以大于气体出口的横截面面积。

有益效果

根据本公开的实施方式,气体控制通道中的气体可以被注入可以使压力损失系数最小化并且可以使效率最大化的位置。

另外,通过气体控制通道的梯度通道的气体被倾斜地注入扩散器通道中,以使得当气体被注入扩散器通道中时的流动阻力可以被最小化。

附图说明

图1是示出应用了根据本公开的实施方式的离心压缩机的制冷循环装置的图。

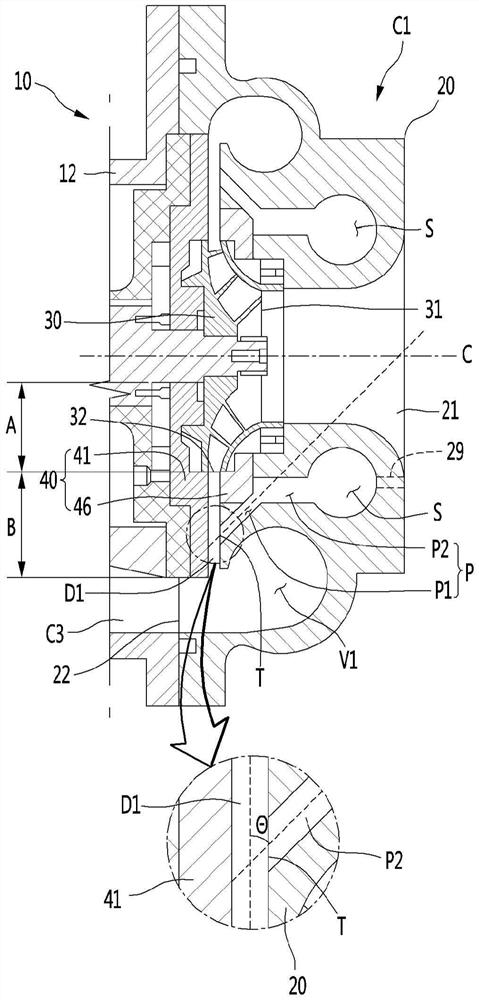

图2是示出根据本公开的实施方式的离心压缩机的截面图。

图3是图2所示的A部分的放大截面图。

图4是示出根据本公开的实施方式的扩散器的比较例的侧视图。

图5是示出根据本公开的实施方式的扩散器的一示例的侧视图。

图6是示出根据本公开的实施方式的扩散器的另一示例的侧视图。

图7是示出根据本公开的实施方式的扩散器的又一示例的侧视图。

图8是示出本公开的实施方式与比较例之间的压力损失系数的比较的曲线图。

图9是示出本公开的实施方式与比较例之间的效率的比较的曲线图。

具体实施方式

在下文中,将参照附图详细描述本公开的具体实施方式。

图1是示出应用了根据本公开的实施方式的离心压缩机的制冷循环装置的图,图2是示出根据本公开的实施方式的离心压缩机的截面图,并且图3是图2所示的A部分的放大截面图。

如图1所示,根据本实施方式的离心压缩机1可以与冷凝器2、扩展机构3和蒸发器4一起构成制冷循环装置。被离心压缩机1压缩并随后从离心压缩机1排出的制冷剂在依次通过冷凝器2、扩展机构3和蒸发器4之后可以被吸入离心压缩机1中。

离心压缩机1可以经由吸入通道5连接到蒸发器4,并且可以经由排出通道6连接到冷凝器2。

离心压缩机1可以被设置为能够以多级方式压缩制冷剂的多级压缩型离心压缩机。在这种情况下,离心压缩机1可以包括通过连接通道(见图2的C3)连接的多个压缩机构C1和C2。

离心压缩机1可以在作为多个压缩机构C1和C2中的一个的第一压缩机构C1中压缩制冷剂,然后将制冷剂排出到连接通道C3。通过连接通道C3排出的制冷剂可以被引入到作为多个压缩机构C1和C2中的另一个的第二压缩机构C2中并在其中被压缩。在第二压缩机C2中压缩的制冷剂可以通过排出通道6流入冷凝器2。

如上所述,具有离心压缩机1的制冷循环装置还可以包括旁路通道(见图1的7),该旁路通道用于将在第二压缩机构C2中压缩的制冷剂的一部分旁路到第一压缩机构C1。可以通过从第二压缩机构C2排出然后通过旁路通道7引入第一压缩机构C1中的制冷剂的量来调节离心压缩机1的容量。

旁路通道7的至少一部分可以由位于离心压缩机1外部的管限定。

如图1所示,旁路通道7可以具有入口7A和出口7B,该入口7A连接到第二压缩机构C2、排出通道6和冷凝器2中的至少一个,该出口7B连接到第一压缩机构C1。

入口7A可以连接到第二压缩机构C2、排出通道6和冷凝器2中的两个或更多个,并且可以仅连接到第二压缩机构C2、排出通道6和冷凝器2中的一个。

当入口7A连接到第二压缩机构C2时,入口7A可以连接到第二压缩机构C2的出口(见图2的52)或第二蜗壳V2。出口7B可以连接到稍后描述的第一压缩机构C1的第一蜗壳壳体20。

旁路通道7可以由其至少一部分位于离心压缩机1的外部的管限定,入口7A连接到第二压缩机构C2,并且出口7B连接到第一压缩机构C1。

旁路通道7不限于具有如上所述的入口7A和出口7B,并且显然旁路通道7可以形成在离心压缩机1的内部(例如,电动机壳体12)。

另一方面,可以在旁路通道7中设置用于控制通过旁路通道7的气体的流量的流量控制器(见图1的8),并且流量控制器8可以设置有能够控制其打开程度的阀门等。当流量控制器8的打开程度增加时,可以增加在第二压缩机构C2中压缩然后通过旁路通道7注入第一压缩机构C1中的气体的流量。相反,当流量控制器8的打开程度减小时,可以减小在第二压缩机构C2中压缩然后通过旁路通道7注入第一压缩机构C1中的气体的流量。

在下文中,将参照图2和图3详细描述离心压缩机1。

离心压缩机1包括电动机10、第一蜗壳壳体20、第一叶轮30、无叶扩散器40、第二蜗壳壳体50和第二叶轮60。

电动机10可以具有旋转轴11。旋转轴11的一侧可以延伸到第一蜗壳壳体20中,并且旋转轴11的另一侧可以延伸到第二蜗壳壳体50中。

电动机10可以包括在其中限定有空间的电动机壳体12。电动机壳体12可以在旋转轴11的轴向方向上伸长。

电动机10还可以包括容纳在电动机壳体12中的转子13和定子14。转子13可以设置在旋转轴11的外周上,并且可以与旋转轴11一起旋转。定子14可以设置在电动机壳体12内以围绕转子13的外周。

连接通道C3可以被限定在电动机壳体12中。连接通道C3的一端可以面向第一蜗壳20,并且连接通道C3的另一端可以面向第二蜗壳壳体50。连接通道C3可以将第一蜗壳壳体20的出口22与第二蜗壳壳体50的入口51连通。从第一蜗壳壳体20的第一蜗壳V1排出的气体可以依次通过第一蜗壳壳体20的出口22和限定在电动机壳体12中的连接通道C3,并且然后流入第二蜗壳壳体50的入口51。

第一蜗壳壳体20可以通过诸如螺钉的紧固构件紧固到电动机壳体12,并且可以在第一蜗壳壳体20中限定第一叶轮容纳空间,第一叶轮30可以容纳在该第一叶轮容纳空间中。第一叶轮容纳空间可以与第一入口21连通,并且可以是大于第一入口21的空间。

第一蜗壳壳体20可以具有在其中限定的第一蜗壳V1和第一入口21,并且可以限定与第一入口21和第一蜗壳V1中的每一个分隔开的气室S。

第一蜗壳壳体20可以具有中空形状。第一蜗壳壳体20的内周表面可以形成用于将气体引导到第一叶轮30的入口21。第一蜗壳V1和气室S可以形成在第一蜗壳壳体20的内周表面和外周表面之间。

第一蜗壳V1可以形成为圆形或弧形,并且可以形成为在气体的流动方向(即,气体的旋转方向)上逐渐扩展的形状。

气室S可以在第一蜗壳壳体20的内周表面和外周表面之间与第一蜗壳V1间隔开。气室S与入口21之间的距离可以比第一蜗壳V1与入口21之间的距离短。气室S可以形成为圆形或弧形。

气体控制通道P可以连接到气室S,并且气室S中的气体可以通过气体控制通道P注入无叶扩散器40的扩散器通道D1中。

离心压缩机1可以包括连接到气室S的多个气体控制通道P。气室S中的气体可以在通过多个气体控制通道P扩散到扩散通道D1的多个位置的同时被注入(见图5至图7)。

气体控制通道P中的每一个可以包括用于将气体引导到扩散器通道D1的气体出口T,并且气体控制通道P可以通过气体出口T与扩散器通道D1连通。

在离心压缩机中,一个气室S中的气体可以通过多个气体出口T注入扩散器通道D1中。气室S的横截面面积可以小于第一蜗壳V1的横截面面积,并且可以大于气体出口T的横截面面积。

气室S的横截面面积、第一蜗壳Vl的横截面面积和气体出口T的横截面面积中的每一个可以是在与轴向方向垂直的方向(即,在径向方向)上的横截面面积。

第一蜗壳壳体20可以设置有出口22,第一蜗壳V1的气体通过该出口22从第一蜗壳壳体20出来。在第一蜗壳壳体20中限定的出口22的一端可以连接到第一蜗壳V1,并且出口22的另一端可以连接到连接通道C3。

此外,第一蜗壳壳体20可以设置有旁路连接通道(见图2和图3的29),该旁路连接通道用于使旁路通道(见图1的7)的出口7B与气室S连通。从第二蜗壳壳体50排出的气体的一部分可以依次通过旁路通道7和旁路连接通道29,可以流入气室S,可以在气室S中广泛散布,并且可以散布到多个气体控制通道P中。

第一叶轮30可以连接到旋转轴11的一侧。第一叶轮30可以可旋转地容纳在第一蜗壳壳体20中。在第一叶轮30中,可以将通过其引入气体的入口31指向旋转轴11的轴向方向,气体从其排出的出口32可以指向旋转轴11的径向方向,并且气体可以沿轴向方向被吸入并沿离心方向被排出。第一叶轮30可旋转地容纳在限定在第一蜗壳壳体20和后面将描述的无叶扩散器40的扩散器主体41之间的第一叶轮容纳空间中。

无叶扩散器40可以在第一叶轮30的出口32后面限定扩散器通道D1。扩散器通道D1可以是使第一蜗壳V1与容纳有第一叶轮30的第一叶轮容纳空间连通的连通通道,并且可以被限定作为位于第一叶轮30的出口32和第一蜗壳V1之间的通道。

扩散器通道D1整体上可以具有中空环形,并且可以在与轴向方向正交的径向方向上伸长。

无叶扩散器40可以设置在电动机10和第一蜗壳壳体20之间。旋转轴11穿过的旋转轴通孔可以限定在无叶扩散器40中。无叶扩散器40的一部分可以设置在电动机10和第一叶轮30之间,并且,无叶扩散器40可以划分容纳第一叶轮30的第一叶轮容纳空间和容纳转子13和定子14的电动机10的空间。

无叶扩散器40可以由多个构件形成。无叶扩散器40可以包括扩散器主体41。

扩散器主体41可以具有面向第一叶轮30的内部区域A和围绕内部区域A而不面向第一叶轮30的外部区域B。

无叶扩散器40还可以包括扩散器盖46。扩散器盖46可以设置在第一蜗壳壳体20中以面向外部区域B。从第一叶轮30的出口32出来的气体可以在扩散器主体41的外部区域B和扩散器盖46之间通过,并且可以从扩散器通道D1流到第一蜗壳V1。

在离心压缩机中,用于将气室S与扩散器通道D1连通的气体控制通道P可以被限定在第一蜗壳壳体20和无叶扩散器40中的至少一个中。

多个气体控制通道P可以沿着圆周方向彼此间隔开。

气体控制通道P可以包括相对于第一叶轮30的轴向中心C倾斜地倾斜的梯度通道P1,并且梯度通道P1可以包括气体出口T。已经通过梯度通道P1的气体可以通过气体出口T,然后可以被注入扩散器通道D1中。

梯度通道P1和扩散器通道D1可以形成锐角的倾斜角θ。梯度通道P1可以倾斜以具有30°至80°的倾斜角θ。

气体控制通道P还可以包括将气室S连接到梯度通道P1的连通通道P2。连通通道P2可以在平行于轴向中心C的方向上伸长。

第一蜗壳壳体20、第一叶轮30和无叶扩散器40可以构成主要压缩引入离心压缩机1中的制冷剂的第一压缩机构C1。

第二蜗壳壳体50可以具有将从第一蜗壳V1流出的流体引入的第二入口51。第二蜗壳壳体50可以具有形成在其中的第二蜗壳V2和出口52。

第二蜗壳壳体50可以设置在第一蜗壳壳体20的相反侧。第二蜗壳壳体50可以通过诸如螺钉的紧固构件紧固到电动机壳体12,并且可以在第二蜗壳壳体50中限定第二叶轮容纳空间,第二叶轮60可以容纳在第二叶轮容纳空间中。

第二叶轮容纳空间可以与第二入口51连通。

扩散器通道D2可以被限定在第二蜗壳壳体50和电动机壳体12之间,从第二叶轮60的出口62流出的气体通过扩散器通道D2被引导到第二蜗壳V2。限定在第二蜗壳壳体50与电动机壳体12之间的扩散器通道D2可以位于第二蜗壳V2与限定在第二蜗壳壳体50与电动机壳体12之间的第二叶轮容纳空间之间,并且从第二叶轮60的出口62出来的气体可以被引导到第二蜗壳V2。

第二蜗壳V2可以形成为圆形或弧形,并且可以形成为在气体的流动方向上逐渐扩展的形状。

第二蜗壳壳体50的出口52可以形成为与第二蜗壳V2连通,并且可以将从第二蜗壳V2流出的气体排出并引导到离心压缩机1的外部。

第二叶轮60可以连接到旋转轴11的另一侧。第二叶轮60可以可旋转地容纳在第二蜗壳壳体50中。在第二叶轮60中,通过其引入气体的入口61可以指向旋转轴11的轴向方向,从中排出气体的出口62可以指向旋转轴11的径向方向,并且气体可以沿着轴向方向被吸入并沿着离心方向被排出。第二叶轮60可以可旋转地容纳在限定在第二蜗轮壳50和电动机壳体12之间的第二叶轮容纳空间中。

第二蜗壳壳体50和第二叶轮60可以构成第二压缩机构C2,该第二压缩机构C2对在第一压缩机构C1中压缩并随后通过连接通道C3引入的制冷剂进行二次压缩。

此外,根据气体控制通道P将气体注入扩散器通道D1的位置(即,气体控制通道P的气体出口T的位置),如上所述配置的离心压缩机1可以具有不同的压力损失系数和效率。优选地,气体控制通道的气体出口T形成在可以使压力损失系数最小化并且可以使效率最大化的位置处。

图4是示出根据本公开的实施方式的扩散器的比较例的侧视图,图5是示出根据本公开的实施方式的扩散器的一示例的侧视图,图6是示出根据本公开的实施方式的扩散器的另一示例的侧视图,并且图7是示出根据本公开的实施方式的扩散器的又一示例的侧视图,图8是示出根据本公开的实施方式与比较例之间的压力损失系数的比较的曲线图,并且图9是示出根据本公开的实施方式与比较例的效率的比较的曲线图。

如图4所示,作为本实施方式的气体出口T(见图5至图7)的比较例的气体出口T’从扩散器通道D1的前端Pa与扩散器通道D1的后端Pb之间的中间位置Pc指向扩散器通道D1的前端Pa,并且位于与中间位置Pc相比更靠近扩散器通道D1的前端Pa的位置。

扩散器通道D1的前端Pa可以被定义为第一叶轮30的出口32,并且扩散器通道D1的后端Pb可以被定义为无叶扩散器40(具体地,扩散器主体41)的最外周。

此外,如图5至图7所示,本实施方式的气体出口T可以指向从扩散器通道D1的前端Pa和扩散器通道D1的后端Pb之间的中间位置Pc到扩散器通道D1的后端Pb的区域。

本实施方式的气体出口T可以形成为基于第一叶轮30的轴向中心C指向从由式1确定的第一半径R1的位置到由式2确定的第二半径R2的位置的区域。

[式1]

R1=(Rimp+Rdiff)/2

[式2]

R2=(Rimp+3*Rdiff)/4

Rimp是第一叶轮30的半径,并且Rdiff是无叶扩散器40的半径。

如图6和图7所示,与扩散器通道D1的前端Pa相比,本实施方式的气体出口T可以更靠近扩散器通道D1的后端Pb。

如图5和图6所示,本实施方式的气体出口T可以以扩散器通道D1的前端Pa为基准,指向从扩散器通道D1的前端Pa到扩散器通道D1的后端Pb的距离L的50%至75%的区域。

例如,本实施方式的气体出口T可以朝向以第一叶轮30的轴心为基准由式1确定的第一半径Rl的位置形成。在这种情况下,如图5所示,本实施方式的气体出口T可以以扩散器通道D1的前端Pa为基准,指向从扩散器通道D1的前端Pa到扩散器通道D1的后端Pb的距离L的50%的位置。也就是说,在气体出口T的示例中,从扩散器通道D1的前端Pa到气体出口T的距离形成在从扩散器通道D1的前端Pa到扩散器通道D1的后端Pb的距离L的0.5倍的位置处。在这种情况下,气体出口T可以朝向以第一叶轮30的轴心C为基准由式1确定的第一半径R1的位置形成。

作为另一示例,本实施方式的气体出口T可以朝向以第一叶轮30的轴心为基准由式2确定的第二半径R2的位置形成。在这种情况下,如图6所示,本实施方式的气体出口T可以以扩散器通道D1的前端Pa为基准,指向从扩散器通道D1的前端Pa到扩散器通道D1的后端Pb的距离L的75%的位置。也就是说,在气体出口T的另一示例中,从扩散器通道D1的前端Pa到气体出口T的距离形成在从扩散器通道D1的前端Pa到扩散器通道D1的后端Pb的距离L的0.75倍的位置处。

作为又一示例,如图7所示,本实施方式的气体出口T可以以扩散器通道D1的前端Pa为基准,指向从扩散器通道D1的前端Pa到扩散器通道D1的后端Pb超过距离L的75%的位置,但是在扩散器通道D1的后端Pb的内侧内。也就是说,在气体出口T的又一示例中,从扩散通道D1的前端Pa到气体出口T的距离形成在从扩散器通道D1的前端Pa到扩散器通道D1的后端Pb的距离L的大于0.75倍至小于1倍的位置处。

图8和图9示出了在仅气体出口T’和气体出口T的形成位置不同并且所有其他配置相同的条件下测得的压力损失系数和效率的比较结果。

如在本实施方式中,当从扩散器通道D1的前端Pa到出气口T的距离大于或等于从扩散器通道D1的前端Pa到扩散器通道D1的后端Pb的距离L的0.5倍且小于1倍时,如图8所示,压力损失系数小于65%(低于比较例),并且如图9所示,效率大于70%,(高于比较例)。

此外,在比较例的情况下,压力损失系数大于65%(高于本实施方式),并且效率低于70%(低于本实施方式)。

在本实施方式中,参照图8和图9,与比较例相比,可以确认压力损失系数低并且效率高。

以上描述仅是本公开的技术构思的说明,并且在不脱离本公开的本质特征的前提下,本领域技术人员可以做出各种修改和改变。

因此,本公开的实施方式并非旨在限制本公开的技术精神,而是用于描述本公开的技术构思,并且本公开的技术范围不限于这些实施方式。

本公开的保护范围应由所附权利要求书来解释,并且在等同范围内的所有技术构思应被解释为落入本公开的范围内。

- 离心压缩机、用于离心压缩机的叶轮间隙控制装置和用于离心压缩机的叶轮间隙控制方法

- 离心式压缩机、具有该离心式压缩机的涡轮增压器以及该离心式压缩机的制造方法