一种乳化切削液的配方

文献发布时间:2023-06-19 09:49:27

技术领域

本发明涉及金属加工技术领域,尤其涉及一种乳化切削液的配方。

背景技术

金属切削加工是金属材料最为常见、应用最广泛的一种加工方法。所谓金属切削加工就是在由机床提供必要的运动和动力的条件下,用刀具(或磨具)切除(或磨削)坯件上多余的金属,从而获得形状、精度及表面质量都符合要求工件的过程。切削过程中所消耗的功绝大部分都转变为切削热,它所引起的切削温度升高将使金属材料的物理力学性能发生变化,从而影响切削加工质量。况且切削温度对刀具磨损、工件加工精度和表面质量具有明显的影响作用。

在金属加工过程中,刀具与工件间的摩擦生成热(取决于金属的硬度)可能使加工区域温度上升到1000℃以上。刀具与表面凹凸不平之处的接触点上的切削压力致使该处表面负荷达到5000N/mm。这样大的压力和这么高的温度可以使切削区在切削时造成局部熔焊现象。如果金属摩擦系数较高而且表面又很干净(无氧化膜等),其局部熔焊现象更加严重。在切削过程中,为使切削温度与切削热得到最大限度的降低,同时为了提高加工效率、工件精度和表面质量,延长刀具(或者磨具)等的使用寿命,获得最佳经济效益,正确地进行冷却润滑,合理地选用切削液无疑是一个很重要的途径和方法。一般说来,如果能够正确使用切削液,可使切削速度提高15%~30%,切削区域温度下降100~150℃,切削力减小10%~30%,刀具使用寿命延长4~5倍,产品表面粗糙度减低1~2级。

在金属切削过程中,由于切削速度很快,摩擦会产生大量热量。一般情况下切削温度可达数百度,有时在高速切削时温度甚至高达千度,若不用切削液及时将已产生的热从切削区域带走,使切削区域温度下降,则会导致工件发生热形变,刀具磨钝并且影响产品的加工精度。因此,切削加工过程中冷却作用非常重要。切削液通过热传导、对流、汽化而起到冷却作用。它能有效地改善散热条件,将产生的切削热迅速从切削区域带走,使切削区域的温度下降,从而减少工件的热形变,提高刀具的耐用度和产品加工精度。

在切削过程中,加工后的工件表面是金属材料的新生表面,具有化学活性,很容易氧化,因没有任何保护,与环境介质水、空气及其所含离子发生作用,或因切削液分解、氧化产生的腐蚀性产物,如氧气、二氧化硫、二氧化碳、硫化氢、氯离子、酸性和碱性物质等接触,极易受到腐蚀。同时,机床与上述物质接触的部位也会产生腐蚀。在工件加工后或工序存放期间,如果切削液没有一定的防锈能力,工件也会受到空气中的水分及腐蚀介质的侵蚀,从而产生化学腐蚀和电化学腐蚀,造成工件生锈,因此,防锈及防腐蚀性能是对切削液最基本的要求之一。现代制造业对切削液的性能要求日益严格,单靠基础切削液难以满足使用要求,必须加入各种缓蚀剂予以调节改善其防腐蚀性能。缓蚀剂的选择对切削液的使用性能至关重要叫。

金属切削过程即是被切削层在刀具切削刃和前刀面的作用下,经受挤压而产生剪切滑移变形的过程。切削液的润滑作用是通过切削液渗入到切屑/工件与刀具的接触表面以后,粘附在金属表面上,形成润滑膜而产生的,这种润滑膜减小了切屑与前刀面和工件与后刀面之间的摩擦因数,减轻粘结现象和抑制切屑瘤,从而降低工件表面粗糙度和提高刀具耐用度。所以润滑作用的好坏,直接关系到刀具的使用寿命和工件的表面粗糙度和精度。

在金属切削的过程中,经常会产生一些细小的切屑、金属粉末及砂轮砂粒灰末等,对于切削加工铸铁及磨削加工时情况尤为严重。为了防止这些细小切屑及灰末互相粘结或粘结在工件、刀具(砂轮)上,影响工件的表面光洁度和精度以及刀具的使用寿命,应当要求切削液有良好的清洗作用。对精密加工而言,切削液的清洗性能尤其重要。切削液的清洗作用表现在两个方面:一是减少细小切屑及灰末的粘结以利于清洗,二是利用切削液流的机械清洗作用将这些细屑和灰末冲走。切削液清洗作用的好坏与渗透性、流动性、黏度、使用压力等因素有关。而渗透性和流动性与切削液组成成分相关。通常,表面张力低、渗透性和流动性好的切削液,具有良好的清洗性能。

随着加工金属硬度和精度要求的提高,现有技术中的切削液在长时间的切割操作中往往会伴随着PH值的变动,从而切削液的防锈蚀作用会显著下降,造成切割时摩擦增大,增大切割难度,同时,也会锈蚀金属表层,影响美观。

发明内容

本发明的目的是为了解决现有技术中的切削液在长时间的切割操作中往往会伴随着PH值的变动,从而切削液的防锈蚀作用会显著下降,造成切割时摩擦增大,增大切割难度,而提出的一种乳化切削液的配方。

为了实现上述目的,本发明采用了如下技术方案:

设计一种乳化切削液的配方,其基础配方中各项成分占比为:水基47.5%、基础油10%、活性剂28%、pH值调整剂10%、偶合剂0.9%、生物稳定剂3.5%以及消泡剂0.1%。

优选的,所述水基为去离子水,并控制其PH值在9.0以上。

优选的,所述基础油为精制矿物油。

优选的,所述活化剂包括阴离子表面活化剂和非离子表面活化剂,其中阴离子表面活化剂占总配方的12.5%,非离子表面活化剂占总配方的15.5%。

优选的,所述非离子表面活化剂包括RA-40、X-100和Ethosord O,且RA-40占总配方的6.5%,,X-100占总配方的5.5%,Ethosord O占总配方的3.5%。

优选的,所述pH值调整剂包括AMP-95和DGA,且AMP-95占总配方的6.0%,DGA占总配方的4.0%。

优选的,所述生物稳定剂采用Grotan Forte。

本发明提出的一种乳化切削液的配方,有益效果在于:

1.本发明提供的乳化型切削液,采用AMP-95和DGA的pH值调整剂,在长时间的切割操作中实时调整切削液的PH值,从而切削液的防锈蚀作用会显著提升,减小切割时摩擦,降低了切割难度,同时,金属表层的锈蚀减轻,不会影响金属美观。

2.本发明提供的乳化型切削液,其中的原料无毒,对操作工人身体刺激性小,而且,其中添加的硼酸胺和低毒酚低毒或无毒,可有效抑制切削液中真菌和细菌的滋生,防止切削液变质。

3.本发明基础配方的消泡抑泡效果好,解决了现有技术中切削液在切割过程中泡沫多的问题,无需额外添加消泡剂。

附图说明

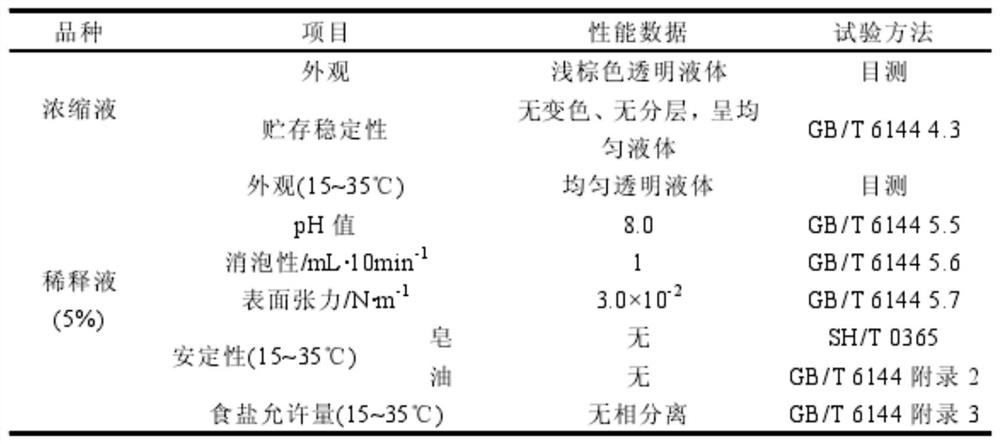

图1为本发明的基础数据和参数的数据图;

图2为按照本配方生产的工艺图。

具体实施方式

下面将结合本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

实施例1

参考图1,一种乳化切削液的配方,其基础配方中各项成分占比为:水基47.5%、基础油10%、活性剂28%、pH值调整剂10%、偶合剂0.9%、生物稳定剂3.5%以及消泡剂0.1%。

其中,所述水基为去离子水,并控制其PH值在9.0以上。

其中,所述基础油为精制矿物油。

其中,所述活化剂包括阴离子表面活化剂和非离子表面活化剂,其中阴离子表面活化剂占总配方的12.5%,非离子表面活化剂占总配方的15.5%。

其中,所述非离子表面活化剂包括RA-40、X-100和Ethosord O,且RA-40占总配方的6.5%,,X-100占总配方的5.5%,Ethosord O占总配方的3.5%。

其中,所述pH值调整剂包括AMP-95和DGA,且AMP-95占总配方的6.0%,DGA占总配方的4.0%。

其中,所述生物稳定剂采用Grotan Forte。

实施例2

在基础配方的基础上增加杀菌剂,提高其杀菌效果,在原始配方中分别添加浓度为2%、4%、6%、8%的硼酸胺,静置一周,观察其中菌落数和时间的曲线变化情况,可观察到随着硼酸胺浓度的增大,菌落数增长速度逐步减缓,而在浓度达到6%时,菌落数增大速度达到最小值,且四周内无明显变化,由此可得,硼酸胺的浓度为6%时,对细菌和真菌的抑制作用更最好。而且,硼酸胺无腐蚀性,具有阻燃性,且杀菌效果好。

实施例3

在基础配方的基础上增加不同浓度的低毒酚,记录其PH值和菌落数,可观察到2%低毒酚的细菌总数迅速上升而pH值变化较小,5周后溶液析皂,但无臭味。然而3%低毒酚中细菌总数始终很少,pH值基本不变,5周后状态和气味仍然正常。可见,低浓度的低毒酚C对细菌几乎无抑制作用,然而可抑制臭味的产生,当达一定剂量后才能有效抑制细菌和真菌的繁殖。而低毒酚为白色晶体,安全高效、无刺激、低毒、化学稳定性好,可有效杀菌。

实施例4

如图2所示,将水相的等离子水、水溶剂乳化剂、偶合剂、水溶剂添加剂,以及油相的基础油、油溶剂乳化剂、油溶剂添加剂,在70-80℃条件下,添加杀菌剂和消泡剂,依次经过调和、静置、检测和罐装,形成成品。而且水溶性添加剂和去离子水、油溶性添加剂和基础油要分别在不同的反应釜中溶解,等它们全部溶解之后,再将两部分混溶,这样才能达到良好的分散效果。而杀菌剂与消泡剂应在50℃左右加入,温度过高,会使它们丧失部分活性;温度过低,溶解和分散困难。且总的搅拌时间应不少于2小时。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种乳化切削液的配方

- 微乳化切削液的配方