鞋、鞋的制造方法、鞋用鞋面的制造方法

文献发布时间:2023-06-19 09:51:02

技术领域

本发明涉及具备布制的鞋面的鞋、和鞋的制造方法、鞋用鞋面的制造方法。

背景技术

美国专利申请公开第2018/103724号说明书或美国专利申请公开第2019/078245号说明书中,公开了关于包含布料(具体而言为无纺布)的鞋。

在此,在制作鞋时,例如为了将鞋面成型为给定的形状,使用用于覆盖构成鞋面的布料的鞋楦(鞋模具)。

在鞋面的成型时,重要的是沿着鞋楦的形状。具体而言,在根据订购者的脚的形状进行印模而得到的鞋楦的情况下,通过与订购者个人的脚的形状良好地匹配,从而应用于定制这一点很重要,另外,在量产产品的鞋的鞋楦的情况下,能够消除量产的鞋的形状的偏差这一点很重要。关于这些重要的点,例如,在脚的外侧部分处相对于鞋楦的表面形成间隙这样的成型的情况下,在穿用鞋时穿着者的脚会向外侧移动,因此缺乏保持性。另外,若利用填塞物等填埋所形成的间隙,则有时穿着感变差。

在此,在上述各文献中,并未特别提及鞋面的成型与鞋楦的关系。

发明内容

因此,本发明的课题在于,提供一种具备成型时容易沿着鞋楦的形状的鞋面的鞋、鞋的制造方法、鞋用鞋面的制造方法。

本发明是一种具备鞋面的鞋,上述鞋面包含:第一层,其包含具有热收缩性的纱线,并且由具有内部空隙的针织物或机织物构成;和第二层,其层叠于上述第一层,并且由无纺布或针织物或机织物构成,上述鞋面由纤维片构成,上述纤维片由上述第一层和上述第二层通过针刺加工一体化而成。

此外,本发明是一种鞋的制造方法,上述鞋具备鞋面,上述鞋面包含:第一层,其包含具有热收缩性的纱线,并且由具有内部空隙的针织物或机织物构成;和第二层,其层叠于上述第一层,并且由无纺布或针织物或机织物构成,上述鞋的制造方法包括如下工序:裁断工序,将上述第一层和上述第二层裁断为给定的尺寸;一体化工序,通过将上述第一层和上述第二层重叠并实施针刺加工来制作纤维片;第一成型工序,制作将上述纤维片缝制为与鞋面对应的形状而成的成型前鞋面,并将该成型前鞋面覆盖于鞋楦;以及第二成型工序,通过加热使上述成型前鞋面沿着上述鞋楦的形状变形而成为成型后鞋面。

此外,本发明是一种鞋用鞋面的制造方法,其中,使用包含具有热收缩性的纱线且由具有内部空隙的针织物或机织物构成的第一层、和层叠于上述第一层且由针织物或机织物构成的第二层,包括将上述第一层和上述第二层重叠并实施针刺加工来制作纤维片的一体化工序,上述针刺加工中使用的针通过对布料压入来进行加工,向上述第一层和上述第二层的上述压入的方向与在鞋面的状态下从内层侧朝向外层侧的方向一致。

附图说明

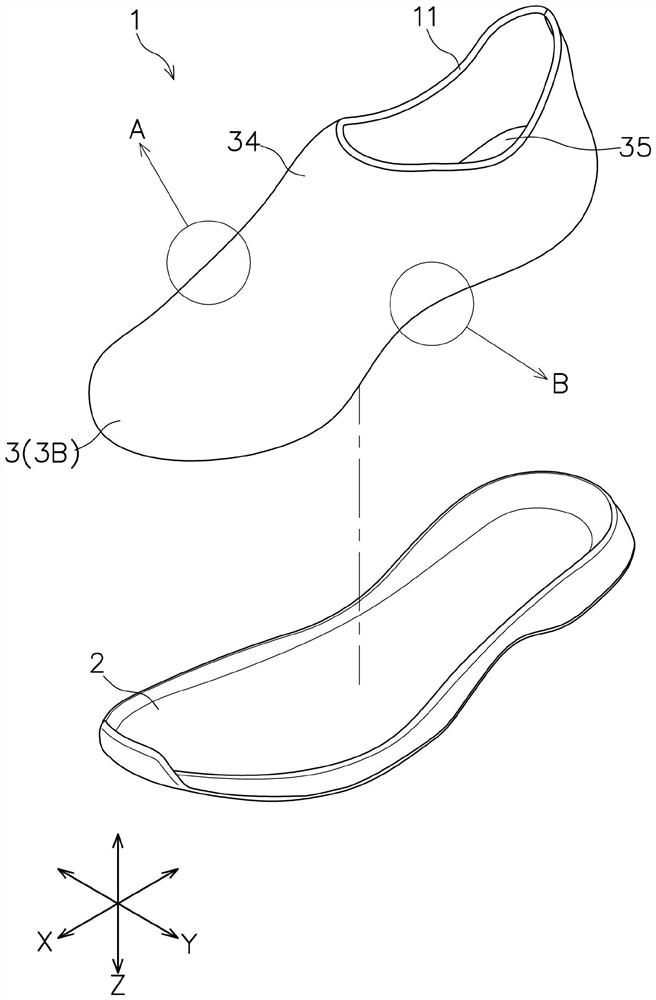

图1是表示本发明的第一实施方式的鞋中的鞋底和鞋面的分解立体图。

图2A是作为表示上述鞋面的主体部的层构造的一例的截面图的图1的A包围部分的图。

图2B是作为表示上述鞋面的底面部的层构造的一例的截面图的图1的B包围部分的图。

图2C是作为表示上述鞋面的底面部的层构造的另一例的截面图的相当于图1的B包围部分的图。

图3是表示第一实施方式中的由作为无纺布的第二层和第三层夹着作为机织物的第一层的状态的示意图。

图4A是简要地表示第一实施方式和第二实施方式中的由芯鞘材料构成的纱线的构成的立体图。

图4B表示第一实施方式和第二实施方式中的机织物的最初的状态。

图4C示意性地表示第一实施方式和第二实施方式中的纬纱收缩的状态。

图4D示意性地表示第一实施方式和第二实施方式中的经纱与纬纱熔合的状态。

图5A是简要地表示第一实施方式中的针刺加工的图。

图5B是表示第一实施方式和第二实施方式中的形成有实施了针刺加工的加工部和未实施针刺加工的间隙形成部的纤维片的俯视图。

图6是表示第一实施方式和第二实施方式中的前脚部分(用实线表示)与人体中的脚的骨架(用双点划线表示)的关系的从侧方观察时的图。

图7是表示第一实施方式和第二实施方式中的作为上述鞋面的材料的主体部和底面部的裁断工序之后的状态的俯视图。

图8是表示第一实施方式和第二实施方式中的将上述主体部和底面部缝制而成的成型前鞋面的侧视图。

图9是表示第一实施方式和第二实施方式中的将上述成型前鞋面覆盖于鞋楦并在加热箱的内部进行蒸汽加热的状态的侧视图。

图10是表示本发明的第二实施方式的鞋中的鞋底和鞋面的分解立体图。

图11A是作为表示上述鞋面的主体部的层构造的一例的截面图的图10的C包围部分的图。

图11B是作为表示上述鞋面的底面部的层构造的一例的截面图的图10的D包围部分的图。

图11C是作为表示上述鞋面的底面部的层构造的另一例的截面图的相当于图10的D包围部分的图。

图12是简要地表示本发明的第二实施方式中的针刺加工的图。

图13A是具有复丝构造的纱线的放大横截面图。

图13B是表示进行了针刺加工的纤维片的一例的俯视图。

具体实施方式

关于本发明,与附图一起例示第一实施方式。如图1所示,本实施方式的鞋1的左右各片主要具备鞋底2和鞋面3,相对于鞋底2安装有鞋面3。鞋面3至少为双层构造,如图2A、图3所示,包含片状的第一层31和层叠于第一层31的片状的第二层32。另外,以下,在对制造的中途阶段(成型前后)的鞋面3进行说明时,为了区别,有时也显示成型前鞋面3A、成型后鞋面3B。

第一层31包含具有热收缩性的纱线311。第一层31由具有内部空隙312的针织物(针织料)或机织物(机织料)构成。针织物中的针织方法没有特别限定,例如可以为拉舍尔经编或特里科经编、平编、罗纹编。机织物中的机织方法也没有特别限定,例如可以为平织、斜纹织。

第二层32由无纺布构成。无纺布例如可以具有聚酯纤维。第二层32的无纺布由于纤维相互缠结,因此不具有相当于第一层31的内部空隙312的内部空隙。

在鞋面3中,第一层31配置得比第二层32靠内侧(穿用时靠近穿着者的脚的一侧,图2A中的下侧)。即,第一层31为内层,第二层32为外层。

在此,上述“内部空隙”是指构成针织物或机织物的纱线等的纤维彼此、或纤维的集合体彼此之间存在的空间。此外,一般而言,在针织物或机织物中,在纤维以在平面方向上延伸的方式配置的情况下,是指在上述平面的法线方向上贯通的空间、或在平面方向上被截断的空间。此外,在纤维的交叉点中相邻的交叉点彼此保持距离的情况下,是指多个纤维的交叉点所包围的空间。另外,在如后所述使用熔接纱线的情况下,通过热成型对鞋面3(成型前鞋面3A)进行熔接后的纤维的交叉点成为固着状态,交叉的纤维(纱线)彼此被固定。上述“内部空隙”例如相当于网状物的网眼(参照图3中作为重合的第2片而示出的第一层31的机织物中的纬纱311和经纱313所形成的内部空隙312)、布料的网眼部分。本实施方式中,相邻的纤维的交叉点间的距离设定为1~5mm。或者,针织物或机织物所占的平面方向上的空间率设定为15~30%。上述两个条件能够设定为满足任意一者。

通过第一层31具有内部空隙312,从而内部空隙312的空间允许具有热收缩性的纱线311的变形(收缩)、以及与此相伴的交叉的纱线313(参照图4B)的移动。因此,内部空隙312的空间不会阻碍由具有热收缩性的纱线311所致的第一层31的变形。因此,能够按照设计使第一层31变形,所以容易设定用于热收缩的条件(加热温度和加热时间等)。

如图4A所略示,第一层31所包含的具有热收缩性的纱线311能够由芯3111(内周部分)和鞘3112(外周部分)一体形成的芯鞘材料构成。该纱线311是通过热而熔接的熔接纱线,芯3111和鞘3112的熔点不同。在该纱线311中,鞘3112的熔点低于芯3111的熔点。因此,通过对成型鞋面3时的成型前鞋面3A的加热,使纱线311整体收缩,且仅使鞘3112的部分熔化。因此,能够兼顾鞘3112所起到的保形作用和芯3111所起到的弹性作用。作为该具有热收缩性的纱线311,例如能够使用包含聚酯树脂的纱线,更详细而言,能够使用由聚酯系热塑性弹性体构成的鞘芯材料,另外,能够使用芯3111由聚酯系热塑性弹性体构成、鞘3112由聚酰胺系热塑性弹性体构成的鞘芯材料等。

此外,第一层31能够由经纱或纬纱中的一者为具有热收缩性的纱线311的机织物、或相对于构成针织物的纱线311整体而言10%以上为具有热收缩性的纱线311的针织物构成。在机织物的情况下,具有热收缩性的纱线311(经纱或纬纱)沿着鞋面3的宽度方向Y(参照图1)配置。应予说明,在提出本申请的时间点,具有热收缩性的纱线311(在技术上)通常用于纬纱。因此,将具有热收缩性的纱线311用于纬纱的情况下的第一层31中的机织物的结构示于图4B。根据该结构,通过加热第一层31,如图4C所示那样纬纱311在长度方向上收缩(由于箭头所示的方向的收缩,相邻的经纱313、313彼此的间隔变小)。并且,由芯鞘材料构成的纱线311的鞘3112熔融而固着于经纱313(图4D中用黑圆点表示的固着部位314)。这样,第一层31发生变形。通过利用该变形,能够进行用于使鞋面3成为所期望的形状,具体而言用于沿着鞋楦(鞋模具)4的形状的适当的成型。

关于第一层31和第二层32,如图5所示,在构成双层构造的各层31、32重合的状态下,实施使具有一根或多根针(needle)N的针装置在图示的方向M上往复运动,在重叠的各层31、32上使一根或多根针(needle)N反复贯通的针刺加工而成为一体化的纤维片3S。这样,通过将作为不同的层的第一层31和第二层32一体化而形成纤维片3S,可根据第一层31和第二层32的颜色的组合、实施针刺加工的位置的选定等来提高纤维片3S的设计的自由度。该纤维片3S在进行设为与鞋面3对应的成型前鞋面3A的形状的缝制之前的状态下,例如形成为片状或袋状。上述“袋状”是与成为图1所示的鞋面3具备的鞋口11的部分对应地设有开口的形状。

纤维片3S具备包含具有热收缩性的纱线311的第一层31,且第一层31具有内部空隙312。通过该纤维片3S的结构,在进行基于加热的鞋面3的成型(热成型)时,构成鞋面3的纤维片3S在受到热的情况下容易变形。因此,容易沿着鞋楦4的形状(立体形状)。另外,通过图5A所例示的针刺加工,能够将第一层31和第二层32牢固地一体化。

由于这样容易沿着鞋楦4的形状,所以例如不会成为在脚的外侧部分相对于鞋楦4的表面形成间隙的成型,因此在穿用鞋时穿着者的脚不易移动,保持性优异。另外,由于不需要通过使用填塞物、模具来填埋所形成的间隙,因此穿用感也良好。

另外,由于第一层31配置得比第二层32靠内侧,因此包含具有热收缩性的纱线311的第一层31在覆盖于鞋楦4时会位于接近鞋楦4的表面的内侧,因此在将纤维片3S覆盖于鞋楦4进行热成型时,与第一层31未配置得比第二层32靠内侧的结构相比,能够使第一层31位于接近鞋楦4的位置,因此更容易沿着鞋楦4。

另外,在此,例示了第一层31配置得比第二层32靠内侧。但是,各层的内外关系并不限定于此,也可以为相反的配置即第一层31配置得比第二层32靠外侧(参照第二实施方式)。

如图5B所示,纤维片3S能够具备实施了针刺加工的加工部3S1和未实施针刺加工的间隙形成部3S2(用双点划线图示的部分)。间隙形成部3S2中,由于第一层31和第二层32没有一体化,因此在第一层31和第二层32之间能够形成间隙(空间)。在该间隙形成部3S2所具有的间隙(空间)中能够插入缓冲材料(纱线的集合体、棉、泡沫材料)或加强材料。插入缓冲材料的位置例如为鞋1的鞋口、鞋舌的位置。此外,插入加强材料的位置例如为鞋1的孔眼部、脚尖部、鞋跟部。由此,能够对间隙形成部3S2赋予所期望的特性。但是,也能够在间隙形成部3S2中什么都不插入。根据向间隙形成部3S2插入的插入物所具有的特性,能够使纤维片3S具有特性。另外,也能够通过插入物来调整纤维片3S被加热时的热收缩量。另外,通过用热固化树脂形成加强材料,能够形成沿着鞋楦4的形状的加强材料。此外,反过来在不想使加强材料沿着鞋楦4的情况下,也可以选择在热成型的温度下不变形的材料作为加强材料,或在鞋面3的热成型后将加强材料插入间隙形成部3S2。这样,通过使纤维片3S具备加工部3S1和间隙形成部3S2,能够容易地进行使鞋面3的各部位实现的特性的控制,使其具有所期望的特性。另外,通过设定纤维片3S中的加工部3S1和间隙形成部3S2的形成范围、形状,也能够调整纤维片3S的特性。

如图2C、图3所示,纤维片3S也可以设为在第一层31的内侧还具备由无纺布构成的第三层33的三层构造。对于该情况下的第三层33,也相对于第一层31实施针刺加工,使第一层31、第二层32、第三层33这三层一体化。通过这样具备第三层33,能够通过设定第三层33的材质和层厚来对所制造的鞋1赋予所期望的特性。第三层33可以相对于第一层31整面地设置,也可以部分地设置。在部分地设置的情况下,例如能够将第三层33用于加强穿着者的脚出入的鞋口11的周缘部,或者用作形成孔眼的部分的加强。

鞋面3能够具备在缝制了纤维片3S之后的状态下位于上下方向Z(参照图1)的上侧的主体部34、和与主体部34中环绕的下端相连续的底面部35。另外,鞋面3也可以仅具备主体部34而不具备底面部35。另外,如后所述,也可以在之后除去所制作的底面部35(从主体部34分离)。

纤维片3S能够至少包含于主体部34的前脚部分F。在此,上述“前脚部分”,是指在人体的脚的骨架中图6中包围的比脚踝靠前方的部分,即,作为从指骨的近节指骨B1(对于小指而言为中节指骨B2)到距骨B3和跟骨B4中的前部为止的范围,在穿用时在鞋面3的主体部34中穿着者的骨架中的上述范围一致的部分。该前脚部分F是对穿用感、穿用时的穿着者的运动能力给予的影响大的重要部分。因此,通过使前脚部分F的形状可靠地符合鞋楦4,能够得到与上述影响对应的大的效果。

前脚部分F所含的纤维片3S中的第一层31的热收缩率能够设为在鞋面3的宽度方向Y(俯视时的短边方向、参照图1)上比在前后方向X(俯视时的长边方向、参照图1)上高。应予说明,前后方向X是连接鞋面3的脚尖侧的最前端和鞋跟侧的最后端的假想线的延伸方向,宽度方向Y是水平方向且与前后方向X垂直的方向。

在此,在前脚部分F处,与前后方向X相比,宽度方向Y更对应于穿着者的脚的表面的形状,并且鞋面3表面的弯曲较大。对此,通过将前脚部分F处第一层31的热收缩率设定为具有在宽度方向Y上比在前后方向X上高这样的各向异性,从而使弯曲大的方向(宽度方向Y)与高收缩的方向一致,因此与热压缩率被设定为具有各向同性的情况相比,容易沿着弯曲,所以容易使前脚部分F沿着鞋楦4。具体而言,在第一层31中,与鞋面3的前后方向X的热收缩率相比,宽度方向Y的热收缩率被设定为2倍以上。另外,第二层32由无纺布构成,不对构成该无纺布的纤维积极地赋予热收缩性。因此,作为纤维片3S而一体化的情况下的第二层32会追随(随着)第一层31的热收缩而变形。对于后述的第三层33也是同样的。

在鞋面3具备底面部35的情况下,可以为主体部34的至少一部分如图2A所示具备第一层31、底面部35如图2B所示不具备第一层31的单层构造。即,能够使底面部35不包含具有热收缩性的纱线。通过这样构成,在利用加热进行成型时底面部35不易变形。通过使底面部35不易变形,容易进行底面部35相对于鞋底2的对位,因此能够准确地进行鞋底2与鞋面3的粘接。

另一方面,与上述相反,底面部35也可以具备第一层31。在该情况下,如图2C所示,能够在第一层31的内侧还具备由无纺布构成的第三层33。在该情况下,第一层31和第三层33也优选实施针刺加工而一体化。通过这样构成,在利用加热进行成型时底面部35不易变形。

接着,对具备上述结构的鞋面3即包含第一层31和层叠于第一层31的第二层32的鞋面3的鞋1的制造方法进行说明。该制造方法主要包括裁断工序、一体化工序、第一成型工序、第二成型工序、以及鞋底安装工序。应予说明,也能够适当附加上述工序以外的工序(例如刺绣工序)。

在裁断工序中,将片状的第一层31和第二层32裁断为给定的尺寸和形状,形成将主体部34和底面部35展开而成的图7所示的形状。在一体化工序中,通过将第一层31和第二层32重叠并实施针刺加工来制作纤维片3S。裁断工序和一体化工序也可以不是该顺序而是相反的顺序。具体而言,也可以通过将第一层31和第二层32重叠并实施针刺加工来制作纤维片3S,之后将纤维片3S裁断为给定的尺寸、形状。在第一成型工序中,制作将一体化工序中制作的纤维片3S缝制为与鞋面3对应的形状而成的成型前鞋面3A(参照图8),将该成型前鞋面3A覆盖于鞋楦4(参照图9)。在第二成型工序中,通过从成型前鞋面3A的周围的加热使成型前鞋面3A以沿着鞋楦4的形状的方式变形而成为成型后鞋面3B(参照图1)。温度和加热时间可以根据成型前鞋面3A的结构适当设定。在第二成型工序中使用的加热方法是蒸汽加热。如图9所略示,例如成型前鞋面3A收纳于加热箱51的内部,利用从加热箱51的内表面释放的高温的蒸汽52进行加热。通过该蒸汽加热,能够均匀地加热成型前鞋面3A的整体。因此,能够使成型前鞋面3A与鞋楦4相符地均匀变形,成为成型后鞋面3B。应予说明,在第二成型工序中,除了蒸汽加热之外,还可以使用热风加热、温水加热等。另外,也能够不是整体而是部分地进行对成型前鞋面3A的加热。在鞋底安装工序中,成型后鞋面3B例如通过粘接而安装于另外制作的鞋底2。应予说明,除了粘接以外,也能够通过热熔接等与第二成型工序同时实施鞋底安装工序。

通过经过上述的一系列工序来制造鞋1。另外,能够在上述各工序中、或全部工序结束后适当进行鞋舌的形成、鞋口11的加工、用于穿过鞋带(shoelace)的孔眼的安装、装饰构件或标签的安装、标志的打印、鞋内底(insole)的安装。关于各构件的安装,也能够使用针刺。

在成型前鞋面3A具备位于上侧的主体部34和与主体部34中环绕的下端相连续的底面部35的情况下,在第二成型工序中,能够不对底面部35施加热。为了不对底面部35施加热,例如,通过使用遮蔽板等具有绝热性的夹具,或使用在底面具有绝热性的鞋楦4,能够降低波及到底面部35的热。由此,在加热时底面部35不易变形。因此,能够准确地进行粘接工序中的底面部35与鞋底2的粘接。

另外,与上述不同,在具备位于上侧的主体部34和与主体部34中环绕的下端相连续的底面部35的情况下,也可以在第二成型工序中,对底面部35施加热,并在第二成型工序之后包括从上述主体部34除去底面部35的底面部除去工序。通过底面部除去工序,图7的右侧所示的形状的底面部35从主体部34分离,在成型后鞋面3B的下部形成贯通孔(未图示)。在经过底面部除去工序的成型后鞋面3B中,上述贯通孔的缘部安装于鞋底2。在第二成型工序中,使成型前鞋面3A可靠地沿着鞋楦4的形状,然后,从成型后鞋面3B除去在粘接于鞋底2时因加热而收缩从而有可能变硬的底面部35,由此能够使鞋底2不受加热的底面部35的影响而制造具有适当硬度的鞋底2的鞋1。

另外,即使如上所述对底面部35不施加热的情况下,若在底面部35涂布粘接剂,则底面部35有时也会固化。因此,在不对底面部35施加热的情况下也可以实施底面部除去工序。

通过上述的制造方法,在第二成型工序中进行鞋面3的成型时,由于容易沿着鞋楦4的形状,所以能够制造沿着鞋楦4的形状的鞋1。

接着,对于本发明,与附图一起例示第二实施方式。如图10所示,本实施方式的鞋1的左右各片主要具备鞋底2和鞋面3,相对于鞋底2安装有鞋面3。鞋面3至少为双层构造,如图11A所示,包含片状的第一层31和层叠于第一层31的片状的第二层32。另外,以下,在对制造的中途阶段(成型前后)的鞋面3进行说明时,为了区别,有时也显示成型前鞋面3A、成型后鞋面3B。

第一层31包含具有热收缩性的纱线311。第一层31由具有内部空隙312的针织物(针织料)或机织物(机织料)构成。第二层32也由针织物(针织料)或机织物(机织料)构成。第二层32与第一层31不同,并非必须包含具有热收缩性的纱线(也可以包含)。由于第二层32由针织物(针织料)或机织物(机织料)构成,因此与第一层31同样具有内部空隙。针织物中的针织方法没有特别限定,例如可以为拉舍尔经编或特里科经编、平编、罗纹编。机织物中的机织方法也没有特别限定,例如可以为平织、斜纹织。

构成第二层32的各纱线321优选具有复丝构造。复丝构造是指例如像图13A所示那样细的纤维3211集合而成为一根纱线的构造,例如加捻纱线符合条件。当第二层32具有复丝构造时,在实施针刺加工的情况下,针装置的针(needle)N(参照图12)钩挂第二层32中的上述细的纤维3211,从而容易与第一层31(具体而言,构成第一层31的纱线或纤维)缠结。

另外,对于第二层32,在以设计的观点使用针刺加工的情况下,能够从相对于作为基准的第一层31在设计上的组合这一点考虑进行选定。另一方面,在以加强的观点来使用针刺加工的情况下,能够从相对于作为基准的第一层31在强度上的组合这一点考虑进行选定。

在鞋面3中,第一层31配置得比第二层32靠外侧(穿用时远离穿着者的脚的一侧,图11A中的上侧)。即,第一层31为外层,第二层32为内层(与第一实施方式为内外相反的关系)。

在此,上述“内部空隙”是指构成针织物或机织物的纱线等纤维彼此、或纤维的集合体彼此之间存在的空间。此外,一般而言,在针织物或机织物中,在纤维以在平面方向上延伸的方式配置的情况下,是指在上述平面的法线方向上贯通的空间、或在平面方向上被截断的空间。此外,在纤维的交叉点中相邻的交叉点彼此保持距离的情况下,是指多个纤维的交叉点所包围的空间。另外,在如后所述使用熔接纱线的情况下,通过热成型对鞋面3(成型前鞋面3A)进行熔接后的纤维的交叉点成为固着状态,交叉的纤维(纱线)彼此被固定。上述“内部空隙”例如相当于网状物的网眼、布料的网眼部分。本实施方式中,相邻的纤维的交叉点间的距离设定为1~5mm。或者,针织物或机织物所占的平面方向上的空间率设定为15~30%。上述两个条件能够设定为满足任意一者。

通过第一层31具有内部空隙312,从而内部空隙312的空间允许具有热收缩性的纱线311的变形(收缩)、以及与此相伴的交叉的纱线313(参照图4B)的移动。因此,内部空隙312的空间不会阻碍由具有热收缩性的纱线311所致的第一层31的变形。因此,能够按照设计使第一层31变形,所以容易设定用于热收缩的条件(加热温度和加热时间等)。

如图4A所略示,第一层31所包含的具有热收缩性的纱线311能够由芯3111(内周部分)和鞘3112(外周部分)一体形成的芯鞘材料构成。该纱线311是通过热而熔接的熔接纱线,芯3111和鞘3112的熔点不同。在该纱线311中,鞘3112的熔点低于芯3111的熔点。因此,通过对成型鞋面3时的成型前鞋面3A的加热,使纱线311整体收缩,且仅使鞘3112的部分熔化。因此,能够兼顾鞘3112所起到的保形作用和芯3111所起到的弹性作用。作为该具有热收缩性的纱线311,例如能够使用包含聚酯树脂的纱线,更详细而言,能够使用由聚酯系热塑性弹性体构成的鞘芯材料,另外,能够使用芯3111由聚酯系热塑性弹性体构成、鞘3112由聚酰胺系热塑性弹性体构成的鞘芯材料等。

此外,第一层31能够由经纱或纬纱中的一者为具有热收缩性的纱线311的机织物、或相对于构成针织物的纱线311整体而言10%以上为具有热收缩性的纱线311的针织物构成。在机织物的情况下,具有热收缩性的纱线311(经纱或纬纱)沿着鞋面3的宽度方向Y(参照图1)配置。应予说明,在提出本申请的时间点,具有热收缩性的纱线311(在技术上)通常用于纬纱。因此,将具有热收缩性的纱线311用于纬纱时的第一层31中的机织物的结构示于图4B。根据该结构,通过加热第一层31,如图4C所示那样纬纱311在长度方向上收缩(由于箭头所示的方向的收缩,相邻的经纱313、313彼此的间隔变小)。并且,由芯鞘材料构成的纱线311的鞘3112熔融而固着于经纱313(图4D中用黑圆点表示的固着部位314)。这样,第一层31发生变形。通过利用该变形,能够进行用于使鞋面3成为所期望的形状,具体而言用于沿着鞋楦(鞋模具)4的形状的适当的成型。

关于第一层31和第二层32,如图12所示,在构成双层构造的各层31、32重合的状态下,实施使具有一根或多根针(needle)N的针装置在图示的下方M1和上方M2上往复运动,在重叠的各层31、32上使一根或多根针N反复贯通的针刺加工而成为一体化的纤维片3S。但是,例如也可以使用刺绣用缝纫机作为针装置来进行针刺加工。在这样的情况下,针装置所具备的针N也可以是一根。图12的包围部分表示针N的放大侧视的形状。在针N上形成有侧视时呈三角形槽状的缺口N1。但是,缺口N1的形状并不限定于此。在本实施方式中的切口N1的形状中,在将针N对各层31、32向下方M1压入时,钩挂以针N为基准在本实施方式中位于近前侧的层即第二层32的纤维3211,并使该钩挂的部分向以针N为基准位于里侧的层即第一层31移动。由此,构成第二层32的纤维3211的一部分贯通第一层31,在第一层31中的与第二层32相反一侧的面露出。例如,在图10所示的圆形花纹的周围的区域露出。应予说明,贯通不是必须的,纤维3211的一部分也可以停留在第一层31的内部。

也可以与本实施方式那样的针N的压入相反地通过拉出来实施针刺加工。具体而言,通过与本实施方式上下相反地形成在针N上形成的三角形状的切口N1的形状,从而在将针N从各层31、32拉出时,钩挂从针N观察位于里侧的层的纤维,并使该钩挂的部分向以针N为基准位于近前侧的层移动。

通过这样将作为不同的层的第一层31和第二层32一体化而形成纤维片3S,通过第一层31和第二层32的颜色的组合、实施针刺加工的位置的选定等,能够提高纤维片3S的设计的自由度,例如,如图10所示在第一层31的表面形成圆形的花纹等。

在设计的观点上使用针刺加工时,能够使第一层31的外观和第二层32的外观不同。上述“外观”是指以穿着者等观看鞋1的人具有的感觉能够识别的信息。上述感觉主要是视觉,但并不仅限于视觉。具体而言,能够例示色彩、花纹、质感(手感)。该外观出现在鞋1的外表面、内表面(例如从鞋口11看到的内表面)。通过这样使用不同的外观的第一层31和第二层32,能够通过针刺加工使各层31、32的外观变化,将该变化作为设计来利用。

纤维片3S在进行设为与鞋面3对应的成型前鞋面3A的形状的缝制之前的状态下,例如形成为片状或袋状。上述“袋状”是与成为图10所示的鞋面3具备的鞋口11的部分对应地设有开口的形状。

纤维片3S具备包含具有热收缩性的纱线311的第一层31,且第一层31具有内部空隙312。通过该纤维片3S的结构,在进行基于加热的鞋面3的成型(热成型)时,构成鞋面3的纤维片3S在受到热的情况下容易变形。因此,容易沿着鞋楦4的形状(立体形状)。另外,通过图12所例示的针刺加工,能够将第一层31和第二层32牢固地一体化。

由于这样容易沿着鞋楦4的形状,所以例如不会成为在脚的外侧部分相对于鞋楦4的表面形成间隙的成型,因此在穿用鞋时穿着者的脚不易移动,保持性优异。另外,由于不需要通过使用填塞物、模具来填埋所形成的间隙,因此穿用感也良好。

另外,由于第一层31配置得比第二层32靠外侧,因此能够通过针刺加工使构成第二层32的各纱线321的纤维3211露出到作为外层的第一层31的外表面。因此,在第一层31成为最外层的情况下,能够通过针刺加工使第一层31的外观根据第二层32的外观变化。

另外,在此,例示了第一层31配置得比第二层32靠外侧。但是,各层的内外关系并不限定于此,也可以为相反的配置即第一层31配置得比第二层32靠内侧(参照第一实施方式)。在该情况下,在第一层31成为最内层的情况下,能够通过针刺加工使在第一层31的内表面出现的外观变化。由此,能够装饰从鞋口11看到的内表面。进而,在该情况下,由于包含具有热收缩性的纱线311的第一层31在覆盖于鞋楦4时位于靠近鞋楦4的表面的内侧,因此在将纤维片3S覆盖于鞋楦4进行热成型时,与第一层31未配置得比第二层32靠内侧的结构相比,能够使第一层31位于靠近鞋楦4的位置,因此还具有更容易沿着鞋楦4的优点。

如图5B所示,纤维片3S能够具备实施了针刺加工的加工部3S1和未实施针刺加工的间隙形成部3S2(以双点划线图示的部分)。在为了装饰而进行针刺加工的情况下,能够将加工部3S1形成为例如图13B所示那样的花纹。

加工部3S1能够配置于在鞋面3中想要装饰的部分。另外,在本实施方式中,加工部3S1由于以第二层32的一部分(纤维3211)陷入第一层31的形式被强化,因此能够配置在鞋面3中需要强度的强化部分。上述“需要强度”是指要求能够抵消、缓和在穿着中或脱下时施加于鞋1的力(例如,使其变形的力或使其磨损的力)的强度。强化部分例如是拇指球、小指球的周围部分(为了防止脚晃动)、足弓的周围部分(为了支承足弓)、脚跟部(为了加强)、脚尖部(为了加强)、孔眼部(为了加强)、鞋底粘接部分的周围(为了阻止鞋面的伸长)。但是并不限于此,能够根据鞋1的用途、使用状况,将各种部分设为强化部分。

在间隙形成部3S2中,由于第一层31和第二层32没有一体化,因此在第一层31与第二层32之间能够形成间隙(空间)。在该间隙形成部3S2所具有的间隙(空间)中能够插入缓冲材料(纱线的集合体、棉、泡沫材料)或加强材料。插入缓冲材料的位置例如为鞋1的鞋口、鞋舌的位置。此外,插入加强材料的位置例如为鞋1的孔眼部、脚尖部、鞋跟部。由此,能够对间隙形成部3S2赋予所期望的特性。但是,也能够在间隙形成部3S2中什么都不插入。根据向间隙形成部3S2插入的插入物所具有的特性,能够使纤维片3S具有特性。另外,也能够通过插入物来调整纤维片3S被加热时的热收缩量。另外,通过用热固化树脂形成加强材料,能够形成沿着鞋楦4的形状的加强材料。此外,反过来在不想使加强材料沿着鞋楦4的情况下,也可以选择在热成型的温度下不变形的材料作为加强材料,或在鞋面3的热成型后将加强材料插入间隙形成部3S2。这样,通过使纤维片3S具备加工部3S1和间隙形成部3S2,能够容易地进行使鞋面3的各部位实现的特性的控制,使其具有所期望的特性。另外,通过设定纤维片3S中的加工部3S1和间隙形成部3S2的形成范围、形状,也能够调整纤维片3S的特性。

如图11C所示,纤维片3S也可以设为在第二层32的内侧还具备第三层33的三层构造。第三层33可以为针织物、机织物、无纺布中的任一者。对于该情况下的第三层33,也相对于第一层31实施针刺加工,使第一层31、第二层32、第三层33这三层一体化。通过这样具备第三层33,能够通过设定第三层33的材质和层厚来对所制造的鞋1赋予所期望的特性。第三层33可以相对于第一层31整面地设置,也可以部分地设置。在部分地设置的情况下,例如能够将第三层33用于加强穿着者的脚出入的鞋口11的周缘部,或者用作形成孔眼的部分的加强。

鞋面3能够具备在缝制了纤维片3S之后的状态下位于上下方向Z(参照图10)的上侧的主体部34、和与主体部34中环绕的下端相连续的底面部35。另外,鞋面3也可以仅具备主体部34而不具备底面部35。另外,如后所述,也可以在之后除去所制作的底面部35(从主体部34分离)。

纤维片3S能够至少包含于主体部34的前脚部分F。在此,上述“前脚部分”,是指在人体的脚的骨架中图6中包围的部分,即,作为从指骨的近节指骨B1(对于小指而言为中节指骨B2)到距骨B3和跟骨B4中的前部为止的范围,在穿用时在鞋面3的主体部34中穿着者的骨架中的上述范围一致的部分。该前脚部分F是对穿用感、穿用时的穿着者的运动能力给予的影响大的重要部分。因此,通过使前脚部分F的形状可靠地符合鞋楦4,能够得到与上述影响对应的大的效果。

前脚部分F所含的纤维片3S中的第一层31的热收缩率能够设为在鞋面3的宽度方向Y(参照图10)上比在前后方向X(参照图10)上高。应予说明,前后方向X是连接鞋面3的脚尖侧的最前端和鞋跟侧的最后端的假想线的延伸方向,宽度方向Y是水平方向且与前后方向X垂直的方向。

在此,在前脚部分F处,与前后方向X相比,宽度方向Y更对应于穿着者的脚的表面的形状,并且鞋面3表面的弯曲较大。对此,通过将前脚部分F处第一层31的热收缩率设定为具有在宽度方向Y上比在前后方向X上高这样的各向异性,从而使弯曲大的方向(宽度方向Y)与高收缩的方向一致,因此与热压缩率被设定为具有各向同性的情况相比,容易沿着弯曲,所以容易使前脚部分F沿着鞋楦4。具体而言,在第一层31中,与鞋面3的前后方向X的热收缩率相比,宽度方向Y的热收缩率被设定为2倍以上。另外,第二层32由无纺布构成,不对构成该无纺布的纤维积极地赋予热收缩性。因此,作为纤维片3S而一体化的情况下的第二层32会追随(随着)第一层31的热收缩而变形。对于后述的第三层33也是同样的。

在鞋面3具备底面部35的情况下,可以为主体部34的至少一部分如图11A所示具备第一层31、底面部35如图11B所示不具备第一层31的单层构造。即,能够使底面部35不包含具有热收缩性的纱线。通过这样构成,在利用加热进行成型时底面部35不易变形。通过使底面部35不易变形,容易进行底面部35相对于鞋底2的对位,因此能够准确地进行鞋底2与鞋面3的粘接。

另一方面,与上述相反,底面部35也可以具备第一层31。在该情况下,能够在第一层31的内侧还具备由针织物或机织物或无纺布构成的第三层33。在该情况下,第一层31和第三层33也优选实施针刺加工而一体化。通过这样构成,在利用加热进行成型时底面部35不易变形。

接着,对具备上述构成的鞋面3即包含第一层31和层叠于第一层31的第二层32的鞋面3的鞋1的制造方法进行说明。该制造方法主要包括裁断工序、一体化工序、第一成型工序、第二成型工序、以及鞋底安装工序。应予说明,也能够适当附加上述工序以外的工序(例如刺绣工序)。

在裁断工序中,将片状的第一层31和第二层32裁断为给定的尺寸和形状,形成将主体部34和底面部35展开而成的图7所示的形状。在一体化工序中,通过将第一层31和第二层32重叠并实施针刺加工来制作纤维片3S。针(needle)N向第一层31和第二层32的压入的方向与鞋面的状态下的从内层侧朝向外层侧的方向一致。在本实施方式中,将针N从第二层32压入第一层31。由此,使实施了针刺加工的部分露出于外层侧的第一层31,并且通过基于压入的针刺加工使得例如布料不易向针N浮起,因此能够顺畅地加工。

另外,在实施针刺加工的过程中,使针N贯通第一层31和第二层32的位置时刻变化。即,使针N贯通的位置在最初的压入和接下来的压入时在第一层31和第二层32的面方向上逐渐偏移。上述时刻变化的方向从针刺加工的实施范围的开始位置到结束位置为止在第一层31和第二层32的面方向是恒定的。例如,使针N贯通的位置在俯视下横向变化的情况下,从针刺加工的实施范围的左端向右端的变化始终为右方向,从右端向左端的变化始终为左方向,不夹着向其他方向的变化。另外,在使针N贯通的位置在俯视时纵向变化的情况下,从针刺加工的实施范围的上端向下端的变化始终为下方向,从下端向上端的变化始终为上方向,不夹着向其他方向的变化。如此,向其他方向的变化仅在从实施范围的开始位置移动到结束位置之后进行,在从开始位置到结束位置的移动过程中不进行。通过这样,与使针N贯通的位置在面方向不定的情况相比,能够抑制纤维片3S的强度变得不均匀,强度稳定。

裁断工序和一体化工序也可以不是该顺序而是相反的顺序。具体而言,也可以通过将第一层31和第二层32重叠并实施针刺加工来制作纤维片3S,之后将纤维片3S裁断为给定的尺寸、形状。

另外,也可以在一体化工序之前包括对纤维片3S进行刺绣的刺绣工序。此外,并不限定于此,也能够在一体化工序之后进行刺绣工序。通过刺绣中使用的刺绣纱线,与仅进行针刺加工的情况相比,能够提高或加强纤维片3S的装饰性。刺绣既可以与例如图13B所示那样的预定实施针刺加工的部分或已实施针刺加工的部分(加工部3S1)、即实施针刺的部分完全一致,也可以部分地一致,还可以完全无关地进行。在完全或部分地一致的情况下,能够通过针刺加工对由刺绣形成的花纹进一步装饰,因此在设计上是有利的。

在第一成型工序中,制作将一体化工序中制作的纤维片3S缝制为与鞋面3对应的形状而成的成型前鞋面3A(参照图8),将该成型前鞋面3A覆盖于鞋楦4(参照图9)。在第二成型工序中,通过从成型前鞋面3A的周围的加热使成型前鞋面3A以沿着鞋楦4的形状的方式变形而成为成型后鞋面3B(参照图10)。温度和加热时间可以根据成型前鞋面3A的构成适当设定。在第二成型工序中使用的加热方法是蒸汽加热。如图9所略示,例如成型前鞋面3A收纳于加热箱51的内部,利用从加热箱51的内表面释放的高温的蒸汽52进行加热。通过该蒸汽加热,能够均匀地加热成型前鞋面3A的整体。因此,能够使成型前鞋面3A与鞋楦4相符地均匀变形,成为成型后鞋面3B。应予说明,在第二成型工序中,除了蒸汽加热之外,还可以使用热风加热、温水加热等。另外,也能够不是整体而是部分地进行对成型前鞋面3A的加热。在鞋底安装工序中,成型后鞋面3B例如通过粘接而安装于另外制作的鞋底2。应予说明,除了粘接以外,也能够通过热熔接等与第二成型工序同时实施鞋底安装工序。

通过经过上述的一系列工序来制造鞋1。另外,能够在上述各工序中、或全部工序结束后适当进行鞋舌的形成、鞋口11的加工、用于穿过鞋带(shoelace)的孔眼的安装、装饰构件或标签的安装、标志的打印、鞋内底(insole)的安装。关于各构件的安装,也能够使用针刺。

在成型前鞋面3A具备位于上侧的主体部34和与主体部34中环绕的下端相连续的底面部35的情况下,在第二成型工序中,能够不对底面部35施加热。为了不对底面部35施加热,例如,通过使用遮蔽板等具有绝热性的夹具,或使用在底面具有绝热性的鞋楦4,能够降低波及到底面部35的热。由此,在加热时底面部35不易变形。因此,能够准确地进行粘接工序中的底面部35与鞋底2的粘接。

另外,与上述不同,在具备位于上侧的主体部34和与主体部34中环绕的下端相连续的底面部35的情况下,也可以在第二成型工序中,对底面部35施加热,并在第二成型工序之后包括除去底面部35的底面部除去工序。通过底面部除去工序,图7的右侧所示的形状的底面部35从主体部34分离,在成型后鞋面3B的下部形成贯通孔(未图示)。在经过底面部除去工序的成型后鞋面3B中,上述贯通孔的缘部安装于鞋底2。在第二成型工序中,使成型前鞋面3A可靠地沿着鞋楦4的形状,然后,从成型后鞋面3B除去在粘接于鞋底2时因加热而收缩从而有可能变硬的底面部35,由此能够使鞋底2不受加热的底面部35的影响而制造具有适当硬度的鞋底2的鞋1。

另外,即使如上所述对底面部35不施加热的情况下,若在底面部35涂布粘接剂,则底面部35也有时会固化。因此,在不对底面部35施加热的情况下也可以实施底面部除去工序。

通过上述的制造方法,在第二成型工序中进行鞋面3的成型时,由于容易沿着鞋楦4的形状,所以能够制造沿着鞋楦4的形状的鞋1。

在此,对本发明的第一实施方式所涉及的结构和所起到的作用进行总结。本实施方式是一种鞋1,其具备鞋面3,该鞋面3包含:第一层31,其包含具有热收缩性的纱线311,并且由具有内部空隙312的针织物或机织物构成;以及第二层32,其层叠于上述第一层31,并且由无纺布构成,该鞋面3由纤维片3S构成,该纤维片3S由上述第一层31和上述第二层32通过针刺加工一体化而成。

根据该结构,由于纤维片3S具备包含具有热收缩性的纱线的第一层31,且第一层31具有内部空隙312,因此在进行基于加热的鞋面3的成型时,构成鞋面3的纤维片3S容易变形,因此容易沿着鞋楦4的形状。

另外,上述第一层31可以配置得比上述第二层32靠内侧。

根据该结构,由于包含具有热收缩性的纱线的第一层31在覆盖于鞋楦4时位于靠近鞋楦4的表面的内侧,因此在覆盖于鞋楦4时,更容易沿着鞋楦4。

另外,能够构成为,上述纤维片3S在上述第一层31的内侧还具备由无纺布构成的第三层33,上述第一层31和上述第三层32通过针刺加工而一体化。

根据该结构,通过具备第三层33,能够对鞋1赋予所期望的特性。

另外,能够构成为,上述鞋面3具备位于上侧的主体部34和与上述主体部34中环绕的下端相连续的底面部35,上述主体部34具有前脚部分F,上述纤维片3S至少包含于上述前脚部分F,上述第一层31的热收缩率在上述鞋面3的宽度方向Y上比在前后方向X上高。

根据该结构,容易使主体部34的前脚部分F沿着鞋楦4。

另外,能够构成为,上述主体部34的至少一部分具备上述第一层31,上述底面部35不具备上述第一层31。

根据该结构,在利用加热进行成型时底面部35不易变形。

另外,能够构成为,上述底面部35在上述第一层31的内侧还具备由无纺布构成的第三层33,上述第一层31和上述第三层33通过针刺加工而一体化。

根据该结构,在利用加热进行成型时底面部35不易变形。

另外,能够构成为,上述第一层31所含的上述具有热收缩性的纱线311由芯鞘材料构成,上述第一层31由经纱或纬纱中一方为具有热收缩性的纱线的机织物、或相对于构成针织物的纱线整体而言10%以上为具有热收缩性的纱线的针织物构成。

根据该结构,能够通过加热进行适当的成型。

此外,上述纤维片3S可以具备实施了上述针刺加工的加工部3S1和未实施上述针刺加工的间隙形成部3S2。

根据该结构,能够使鞋面3的每个部位具有所期望的特性。

此外,本实施方式是一种鞋1的制造方法,上述鞋1具备鞋面3,上述鞋面3包含:第一层31,其包含具有热收缩性的纱线311,并且由具有内部空隙312的针织物或机织物构成;和第二层32,其层叠于上述第一层31,并且由无纺布构成,该制造方法包括如下工序:裁断工序,将上述第一层31和上述第二层32裁断为给定的尺寸;一体化工序,通过将上述第一层31和上述第二层32重叠并实施针刺加工来制作纤维片3S;第一成型工序,其制作将上述纤维片3S缝制为与鞋面4对应的形状而成的成型前鞋面3A,并将该成型前鞋面3A覆盖于鞋楦4;以及第二成型工序,通过加热使上述成型前鞋面3A沿着上述鞋楦4的形状变形而成为成型后鞋面3B。

根据该构成,能够制造沿着鞋楦4的形状的鞋1。

另外,在上述第二成型工序中使用的加热方法可以是蒸汽加热。

根据该结果,能够对成型前鞋面3A的整体均匀地加热。

此外,能够构成为,上述成型前鞋面3A具备位于上侧的主体部34和与上述主体部34中环绕的下端相连续的底面部35,在上述第二成型工序中,对上述底面部35不施加热。

根据该结构,由于在加热时底面部35不易变形,因此能够准确地进行粘接工序中的底面部35与鞋底2的粘接。

另外,上述成型前鞋面3A具备位于上侧的主体部34和与上述主体部34中环绕的下端相连续的底面部35,能够在上述第二成型工序中,对上述底面部35施加热,在上述第二成型工序后包括将上述底面部35从上述主体部34除去的底面部除去工序。

根据该结构,在第二成型工序中,使成型前鞋面3A沿着鞋楦4的形状,然后,从主体部34除去在粘接于鞋底2时因加热而有可能变硬的底面部35,由此能够制造具有适当硬度的鞋底2的鞋。

接着,对本发明的第二实施方式的结构和所起到的作用进行总结。本实施方式是一种鞋1,上述鞋1具备鞋面3,上述鞋面3包含:第一层31,其包含具有热收缩性的纱线311,并且由具有内部空隙312的针织物或机织物构成;和第二层32,其层叠于上述第一层31,并且由针织物或机织物构成,上述鞋面3由纤维片3S构成,上述纤维片3S由上述第一层31和上述第二层32通过针刺加工一体化而成。

根据该结构,由于纤维片3S具备包含具有热收缩性的纱线的第一层31,并且第一层31具有内部空隙312,所以在进行基于加热的鞋面3的成型时,构成鞋面3的纤维片3S容易变形,因此容易沿着鞋楦4的形状。

构成上述第二层32的各纱线可以具有复丝构造。

根据该结构,容易将纤维3211缠结于第一层31。

上述纤维片3S中的实施了上述针刺加工的部分3S1能够配置于上述鞋面3中需要强度的强化部分。

根据该结构,通过进行了针刺加工的纤维片3S,能够加强需要强度的强化部分。

上述第一层31能够配置得比上述第二层32靠外侧。

根据该结构,能够通过针刺加工使构成第二层32的各纱线321的纤维3211露出于作为外层的第一层31的外表面。因此,在第一层31成为最外层的情况下,能够通过针刺加工使第一层31的外观根据第二层32而变化。

上述鞋面3能够构成为,具备位于上侧的主体部34和与上述主体部34中环绕的下端相连续的底面部35,上述主体部34具有前脚部分F,上述纤维片3S至少包含于上述前脚部分F,上述第一层31的热收缩率在上述鞋面3的宽度方向Y上比在前后方向X上高。

根据该结构,使鞋面3的前脚部分F容易沿着鞋楦4。

能够构成为,上述第一层31所含的上述具有热收缩性的纱线311由芯鞘材料构成,上述第一层31由经纱或纬纱中一方为具有热收缩性的纱线的机织物、或者相对于构成针织物的纱线311的整体的10%以上为具有热收缩性的纱线311的针织物构成。

根据该结构,能够通过加热进行适当的成型。

上述纤维片3S能够具备实施了上述针刺加工的加工部3S1和未实施上述针刺加工的间隙形成部3S2。

根据该结构,能够使鞋面3的每个部位具有所期望的特性。

此外,本实施方式是一种鞋用鞋面3的制造方法,其中,使用包含具有热收缩性的纱线311且由具有内部空隙312的针织物或机织物构成的第一层31、和层叠于上述第一层31且由针织物或机织物构成的第二层32,包括将上述第一层31和上述第二层32重叠并实施针刺加工来制作纤维片3S的一体化工序,上述针刺加工中使用的针N通过对布料压入来进行加工,向上述第一层31和上述第二层32的上述压入的方向与在鞋面3的状态下从内层侧朝向外层侧的方向一致。

根据该结构,能够使对鞋面3的状态下的外层侧实施了针刺加工的部分3S1露出,并且通过基于压入的针刺加工,能够顺畅地进行加工。

能够构成为,在实施上述针刺加工的过程中,使上述针N相对于上述第一层31和上述第二层32贯通的位置时刻变化,上述时刻变化的方向从上述针刺加工的实施范围的开始位置到结束位置在上述第一层31和上述第二层32的面方向上是恒定的。

根据该结构,与使针N贯通的位置在面方向上不定的情况相比,纤维片3S的强度稳定。

能够构成为,在上述一体化工序的之前或之后,包括对上述纤维片3S进行刺绣的刺绣工序。

根据该结构,能够通过刺绣来提高或加强装饰性。

能够构成为,在上述刺绣工序中,对在上述一体化工序中实施上述针刺加工的部分进行刺绣。

根据该结构,能够通过针刺加工对由刺绣形成的花纹进一步装饰。

此外,本实施方式是一种鞋1的制造方法,包括如下工序:第一成型工序,制作将通过上述任一项所述的鞋用鞋面3的制造方法而制作的上述纤维片3S缝制为与鞋面3对应的形状而成的成型前鞋面3A,并将该成型前鞋面3A覆盖于鞋楦4;以及第二成型工序,通过加热使上述成型前鞋面3A沿着上述鞋楦4的形状变形而成为成型后鞋面3B。

根据该结构,能够制造沿着鞋楦4的形状的鞋1。

以上,举出两个实施方式对本发明进行了说明,但该说明只不过是例示。本发明的鞋1和鞋1的制造方法并不限定于上述实施方式。因此,本发明的鞋1和鞋1的制造方法、鞋用鞋面3的制造方法能够在不脱离本发明的主旨的范围内进行各种变更。在上述变更中,例如包括将构成上述实施方式的多个要素的一部分替换、一部分省略或者将属于其他例子的要素适当组合。另外,关于鞋1和鞋1的制造方法、鞋用鞋面3的制造方法,也包括组合属于技术常识的事项。

- 鞋、鞋的制造方法、鞋用鞋面的制造方法

- 鞋增强件及其制造材料和方法以及将鞋增强件加入鞋面中的方法