一种可见光催化除甲醛织物的处理工艺及除甲醛窗帘

文献发布时间:2023-06-19 09:51:02

技术领域

本申请涉及功能性织物的技术领域,更具体地说,它涉及一种可见光催化除甲醛织物的处理工艺及除甲醛窗帘。

背景技术

室内装修所用的涂料、油漆和胶水等材料含有较多甲醛,长期吸入甲醛容易诱发恶性疾病,对人体健康造成严重的危害。为保护人体健康,市面上出现了各种各样的甲醛净化产品,其中包括利用光催化除甲醛的窗帘织物,其利用日光中的紫外光催化降解甲醛,将甲醛分解成CO

如公开号为CN1616752A的中国专利申请中公开了一种具有光自洁功能的含纳米二氧化钛混合物的织物及其制备方法,该织物的纱线上含有纳米二氧化钛混合物,该混合物含有0.1-2.0重量百分比的TiO

相关技术中以纳米级TiO

纳米TiO

发明内容

为了解决相关技术中光催化除甲醛窗帘可见光利用率差,甲醛降解能力不足的问题,本申请提供一种可见光催化除甲醛织物的处理工艺,通过该处理工艺制得的织物能够有效利用可见光催化去除甲醛,且织物上的光催化剂负载量高,光能利用率高。

第一方面,本申请提供一种可见光催化除甲醛织物的处理工艺,采用如下的技术方案:一种可见光催化除甲醛织物的处理工艺,包括如下步骤:

S101:超声浸渍:将织物浸没于可见光催化整理剂中进行超声浸渍,超声频率为20-50kHz;

S102:轧压:将超声浸渍后的织物进行轧压,轧压后的织物的轧余率为80%-90%;

S103:预烘:将扎压后的织物在温度为95-125℃的条件下进行预烘,获得含水率小于0.5%的预烘后的织物;

S104:定型:在连续操作步骤S101-S103至少一次后,对预烘后的织物进行湿热定型;

所述步骤S101中,可见光催化整理剂包含可见光催化剂、粘合剂与水。

通过采用上述技术方案,可见光催化剂是具有可见光吸收能力的复合材料,将可见光催化剂分散在织物表面,赋予织物利用可见光催化降解甲醛的能力。

超声分散辅助浸渍处理,即浸渍可见光催化整理剂的过程中,进行超声处理;由于超声波的空化作用,在局部产生高温高压等特殊的物理状态,一方面,使得TiO

轧压的主要作用是通过高压将可将光催化剂整理剂固着于织物上,并脱除多余的可见光催化整理剂。

预烘的目的是防止织物内部吸收的可见光催化整理剂在过高的温度下,过快地向织物表面泳移,影响可见光催化剂的负载量,预烘处理能够有效提高可见光催化整理剂的负载量。

进一步地,步骤S101中,浸渍温度为30-80℃,超声处理时间为10-60min。

通过采用上述技术方案,经试验可得,当超声浸渍温度为30-80℃时,织物上可见光催化剂的负载量位于61.037-70.836mg.g

进一步地,连续进行两次步骤S101-S103中的操作后再进行步骤S104的操作。

通过采用上述技术方案,将织物在可见光催化整理剂中进行“二浸二轧”处理,即织物连续进行二次超声浸渍-轧压-预烘后再进行湿热定型处理。当浸轧次数由一次增加到二次时,窗帘织物表面的可见光催化剂的数量显著增加,有更多的TiO

进一步地,所述步骤S101与步骤S103中的可见光催化整理剂包括如下质量份的组分:可见光催化剂:10-15份;

印染分散剂:5-10份;

粘合剂:8-12份;

柔软剂:3-6份;

水:100-150份;

所述粘合剂为水性粘合剂。

通过采用上述技术方案,利用分散剂将可见光催化剂充分分散于织物表面,再利用粘合剂使可见光催化剂固着于织物表面,有助于增加负载量,延长其使用周期。

柔软剂能够使布料在处理后保持柔软的手感,保障其加工性能与基础的物理性能。

进一步地,所述可见光催化剂为改性TiO2/Fe2O3复合粉体,所述改性TiO2/Fe2O3复合粉体按照如下步骤制得:

S201:将钛酸四丁脂加入到无水乙醇中搅拌,加入盐酸与水的混合溶液,在1000-1500rpm的转速下搅拌,制得第一溶胶;

S202:将第一溶胶在25±5℃的环境下陈化2-3d后,在80-100℃的温度下干燥得到干凝胶,将干凝胶在400-480℃的温度下煅烧2-3h制得TiO

S203:用盐酸将水调节至pH为1,加入步骤S2制得的TiO2纳米粉体,再加入TiO2纳米粉体质量30%-50%的氯化铁,在500-800rpm的转速下搅拌1-2h,混合均匀,制得第二溶胶;

S204:将第二溶胶在25±5℃的环境下自然陈化1-2d,在90℃的温度下干燥2-3h,然后在300℃的温度下煅烧1-3h制得TiO2/Fe2O3复合粉体;

S205:将TiO

通过采用上述技术方案,经试验可得:TiO

进一步地,所述分散剂为聚乙二醇400。

通过采用上述技术方案,聚乙二醇400具有良好的相容性与分散作用,促进可见光催化剂的分散性;另外,聚乙二醇400具有一定的粘性,与粘合剂混合可提高粘合剂的粘合作用。

进一步地,所述粘合剂为丁腈乳液与聚氨酯乳液的混合乳液。

通过采用上述技术方案,聚氨酯乳液与丁腈乳液复配得到的粘合剂不仅具有良好的粘合强度,有利于提高可见光催化剂负载量;且具有优异的成膜性,能够保持织物的柔软性。

进一步地,所述柔软剂由质量比为聚二甲基硅氧烷和环氧改性硅油的组合物。

通过采用上述技术方案,两者复配得到的柔软剂分散性好,反应活性高,能够与纤维表面的极性基团反应,同时能够交联成膜,从而赋予纤维织物耐久的平滑性与柔软性。

第二方面,本申请提供一种除甲醛窗帘,采用如下技术方案:

一种除甲醛窗帘,通过上述处理工艺进行处理,裁剪、缝制制得。

通过采用上述技术方案,制得可利用可见光催化除甲醛功效的窗帘,具有光能利用率高,甲醛降解效率高等优点。

综上所述,本申请具有以下有益效果:

1、本申请中,采用超声浸渍-轧压-预烘工艺,有利于提高可见光催化剂在织物上的负载量,提高织物催化降解甲醛的功效。在同等测试条件下,在相同测试条件下,采用超声浸渍-轧压-预烘工艺生产得到的窗帘,相比未采用超声浸渍-轧压-预烘工艺的窗帘,前者的除甲醛率比后者增长了42.1%;表明,采用超声浸渍-轧压-预烘工艺生产的窗帘除甲醛率显著提高。

2、本申请中,通过对超声时间及浸渍温度的优化配合,有效提高可见光催化剂的分散率,提高织物上可见光催化剂的负载量。在同等测试条件下,在相同测试条件下,采用浸渍温度为50℃,超声处理时间为30min的超声浸渍工艺生产的得到的除甲醛窗帘,相比浸渍温度为25℃且不进行超声处理的工艺生产的得到的除甲醛窗帘,前者的可见光催化剂负载量比后者增长了16.035mg·g

3、本申请中,优化超声时间及浸渍温度的同时采用二浸二轧工艺,可提高窗帘表面可见光催化剂的负载量,进而提高除甲醛率。在同等测试条件下,采用二浸二轧工艺且在浸渍温度为50℃,超声处理时间为30min条件下生产所得的除甲醛窗帘,相比采用单次浸轧,浸渍温度为25℃且不进行超声处理生产得到的除甲醛窗帘,前者的负载量比后者增长了22.915mg·g

4、本申请中,采用改性TiO

附图说明

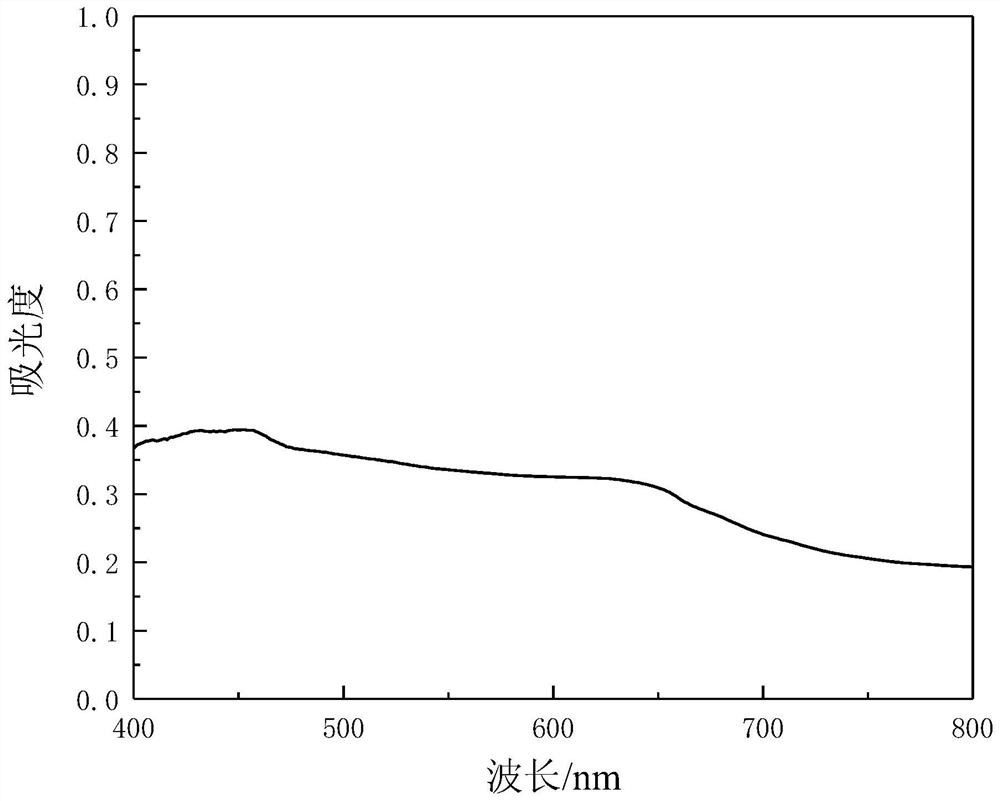

图1为本申请实施例1中除甲醛窗帘的光谱吸收曲线图;

图2为本申请中实验3的测试装置的整体结构示意图;

图3为本申请中实验3的测试装置的剖视图。

附图标记:1、不透光亚克力箱;2、矩形孔;3、圆形孔;4、微型风扇;5、透明亚克力盖板;6、甲醛释放源空气质量检测仪;7、调温调湿装置;8、温湿度计;9、窗帘织物;10、日光灯。

具体实施方式

以下结合附图对本申请作进一步详细说明。

制备例1:

(1)一种改性TiO

S201:将6L钛酸四丁脂加入到15L无水乙醇中,搅拌5min,缓慢加入10L无水乙醇、6L水与8L盐酸的混合溶液,加入时长为30min,加入混合溶液的同时在1000rpm的转速下进行搅拌,搅拌时长为3h,制得第一溶胶;

S202:将第一溶胶在25±5℃的环境下自然陈化2d,在90℃的温度下干燥2h得到干凝胶,然将干凝胶在400℃的温度下煅烧2h制得TiO

S203:用盐酸将20L水调节至pH为1,加入1公斤步骤S202制得的TiO

S204:将第二溶胶在25±5℃的环境下自然陈化2d,在90℃的温度下干燥2h,然后在300℃的温度下煅烧1h制得TiO

S205:将TiO

改性TiO

(2)一种可见光催化整理剂,按照如下工艺制备得到:

S301:将水、改性TiO

S302:将质量比为1:2的聚氨酯乳液与丁腈乳液混合均匀,制得粘合剂;

S303:将步骤S301所得的整理剂原液、步骤S302的粘合剂与柔软剂混合均匀,制得可见光催化整理剂。

其中,柔软剂中的环氧改性硅油购买自建德市聚合新材料有限公司。

制备例2,一种可见光催化整理剂,与制备例1的区别在于,可见光催化剂采用未进行步骤S205改性的TiO

制备例3,一种可见光催化整理剂,与制备例1的区别在于,具体组分及含量如表1所示。

表1制备例1-3中的组分及质量汇总表(㎏)

实施例1:一种除甲醛窗帘,其处理工艺包括如下步骤:

S101:超声浸渍:取制备例1制得的可见光催化整理剂置于容器内,加热至50℃,将织物浸渍于可见光催化整理剂中,使织物呈松散无挤压状态,浴比为1:30,浸渍的总时间为30min;浸渍的同时,将超声波发生器置于容器内进行30min的超声处理,超声频率为40kHz;

S102:轧压:通过轧车对自然不拉伸状态下的织物进行轧压,轧车的辊间压力为0.2MPa,得到轧余率为80%的织物;

S103:预烘:将织物放入烘箱内干燥5min,并控制预烘温度为105℃,获得含水率为0.3%的预烘后的织物;

S104:定型:再次重复步骤S101、S102、S103操作,即进行二浸二轧处理,再将织物置于130℃的温度下进行湿热定型烘焙处理,时间为2min,制得可见光催化除甲醛织物;

其中,步骤S101中的织物以16.7tex的光触媒涤纶长丝为纬纱、以16.7tex的涤纶网络丝作为经纱交织织造而成。

最后,将步骤S104制得的可见光催化除甲醛织物进行裁剪、缝制,制得规格为150cm*210cm的除甲醛窗帘。

实施例2,一种除甲醛窗帘,与实施例1的区别在于,步骤S101中,超声浸渍温度为30℃。

实施例3,一种除甲醛窗帘,与实施例1的区别在于,步骤S101中,超声浸渍温度为60℃,超声时间为50min,浸渍的总时间为50min。

实施例4,一种除甲醛窗帘,与实施例1的区别在于,步骤S101中,超声浸渍温度为80℃,超声时间为20min,浸渍的总时间为30min。

实施例5,一种除甲醛窗帘,与实施例1的区别在于,步骤S101中,超声处理时间为10min,超声温度为40℃,浸渍的总时间为30min。

实施例6,一种除甲醛窗帘,与实施例1的区别在于,步骤S101中,超声处理时间为60min,超声温度为70℃,浸渍的总时间为60min。

实施例7,一种除甲醛窗帘,与实施例1的区别在于,步骤S101、S102、S103依次进行一次操作后直接进行步骤S4操作,即只进行单次浸轧操作。

实施例8,一种除甲醛窗帘,与实施例1的区别在于,步骤S101、S102、S103连续重复进行三次操作后再进行步骤S4操作,即进行三浸三轧操作。

实施例9,一种除甲醛窗帘,与实施例1的区别在于,步骤S103中,预烘温度为130℃。

实施例10,一种除甲醛窗帘,与实施例1的区别在于,步骤S101中,采用制备例2制得的可见光催化整理剂。

实施例11,一种除甲醛窗帘,与实施例1的区别在于,步骤S101中,采用制备例3制得的可见光催化整理剂。

实施例12,一种除甲醛窗帘,与实施例1的区别在于,不使用印染分散剂与柔软剂。

对比例1,一种光触媒纤维窗帘,购买自上虞弘强彩色涤纶有限公司,该窗帘的原料为蜂窝光触媒纤维,是采用50nm的二氧化钛制成的光触媒材料与具有蜂窝状微孔结构趋势的聚酯改性切片通过熔融纺丝而成。

对比例2,一种除甲醛窗帘,与实施例7的区别在于,步骤S101中,不进行超声处理。

对比例3,一种除甲醛窗帘,与对比例2的区别在于,步骤S101中,不进行加热,使可见光催化整理剂的温度为25℃。

对比例4,一种除甲醛窗帘,与对比例3的区别在于,织物进行一次步骤S101、S102、S103后直接湿热定型。

对比例5,一种除甲醛窗帘,与实施例7的区别在于,可见光催化整理剂中不添加粘合剂。

实验1:除甲醛窗帘UV-vis光谱分析:

试验仪器:Lanbda365型紫外-可见光分光光度计;

试验条件:扫描范围:300-800nm;扫描间隔:1nm;分辨率:1nm;

试验内容:将实施例1制备得到的窗帘进行紫外光及可见光吸收能力测试,测得的吸收光谱曲线如图1所示。

由图1可知,实施例1中制备的窗帘在可见光区域(400-760nm)具有吸光能力,TiO

实验2:可见光催化整理剂负载量测试:

按计算公式1-1使用增重法测定改性纳米TiO

W1—织物光催化后整理后的重量,g。

测试结果如表2所示。

表2实施例1-9与对比例2-4中窗帘的可见光催化剂负载量汇总表(mg·g

试验数据分析:

由表2可知,对比实施例1-4,超声浸渍步骤中浸渍温度为50℃时,生产得到的除甲醛窗帘上可见光催化剂的负载量最高。

对比实施例1、实施例5、实施例6,当超声处理时间为30min时,生产得到的除甲醛窗帘上可见光催化剂的负载量最高,说明适当的浸渍温度能够提高可见光催化剂的分散性,减少可见光催化剂的团聚现象,从而有助于提高织物上可见光催化剂的负载量。

对比实施例1与对比例2,相比于实施例1,对比例2未进行超声处理,负载量由70.836mg·g

对比实施例1、实施例7和实施例8,实施例1进行二浸二轧处理,即进行两次步骤S101、S102、S103操作后再定型;实施例7进行单次浸轧处理,即只进行一次步骤S101、S102、S103操作后再定型;实施例8进行三浸三轧处理,即进行三次步骤S101、S102、S103操作后再定型;生产得到的除甲醛窗帘上可见光催化剂的负载量分别为70.836mg·g

对比实施例1与对比例3,相比实施例1,对比例3未进行超声处理;同时,未进行加热,可见光催化整理剂为25℃,负载量由70.836mg·g

对比实施例1与对比例4,相比实施例1,对比例4未进行超声处理、加热处理,且只进行了单次浸轧处理,负载量由70.836mg·g

实验3:除甲醛窗帘除甲醛率测试:

测试方法:如图2、图3所示,本实验采用自行设计搭建的甲醛去除率测试装置,对窗帘织物9的甲醛净化能力进行检测。测试装置用50cm×50cm×100cm的不透光亚克力板制成,在亚克力箱顶面有一个20cm×20cm的矩形孔2和直径为1.5cm的圆形孔3,侧面有一个直径为1.5cm的圆形孔3。矩形孔2用于放入样品和读取空气检测仪的数值,实验时用30cm×30cm的透明亚克力盖板5盖住并用凡士林密封。圆形孔3为电线和设备接入口,缝隙处用凡士林密封。

根据GB 50096-2011《住宅设计规范》中规定:卧室、起居室(厅)、厨房的采光窗洞口的窗地面积比不应低于1/7。在实际的家装设计中,窗帘的宽度一般为窗户宽度的1.5-2倍。本测定装置的面积为0.5m

测试装置内设置有是用于模拟室内空气微循环的微型风扇4,保证实验结果更贴近实际应用的效果。甲醛释放源6选择市面上出售的劣质油漆,能够持续地释放低浓度的甲醛气体,与窗帘实际使用的环境相一致。温度和湿度都会对光催化效果产生一定的影响。空气中的水分子增加,一方面更多的水分子吸附在TiO

将甲醛释放源6(涂有劣质油漆的玻璃皿)放置在测试装置内,经过可光催化整理剂整理的窗帘织物9悬挂在测试装置内。打开微型风扇4模拟室内空气微循环,30min后用阿格瑞斯WP-6912空气质量检测仪观察装置内空气中的甲醛浓度,当示数达到所需甲醛初始质量浓度时开始计时,记时间t=0,此时甲醛质量浓度为c0。此后每小时记录实验装置内空气中的甲醛质量浓度,记为ct(t=1,2,3……24)。窗帘织物的除甲醛性能用单位时间内的甲醛减少百分比(ω

式中:c

c

测试结果如表3所示。

表3各实施例与对比例中除甲醛窗帘24h除甲醛率汇总表

试验数据分析:

对比实施例1、实施例7与实施例8,实施例1进行二浸二轧处理,实施例7进行单次浸轧处理,实施例8进行三浸三轧处理,其除甲醛率分别为90.3%、79.8%、80.7%;由此可知,当浸轧次数由一次增加到二次时,窗帘织物表面的可见光催化剂的数量显著增加,有更多的TiO

对比实施例1与实施例10,分别使用了改性TiO

本具体实施例仅仅是对本申请的解释,其并不是对本申请的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本申请的权利要求范围内都受到专利法的保护。

- 一种可见光催化除甲醛织物的处理工艺及除甲醛窗帘

- 一种可见光催化除甲醛且杀菌防霉的常温固化磷酸盐防腐涂层及其制备方法