一种利用油页岩芳构化煤热解气的系统及方法

文献发布时间:2023-06-19 09:54:18

技术领域

本发明涉及化石燃料的共热解技术领域,具体为一种利用油页岩芳构化煤热解气的系统及方法。

背景技术

由于传统化石能源煤炭等的日益枯竭,油页岩作为一种高效低污染的可再生能源,具有较大的应用前景。油页岩(oil shale)是指每吨含油率大于3.5%的可燃性沉积岩,包含:15%-50%有机质、40wt%以上的高灰分、腐泥质、腐殖质等有机和无机混合物,油页岩有机质含量>5%,即发热量约4100kJ/kg-16700kJ/kg,具有一定的工业价值。

煤热解是一个热加工过程,常压下,在惰性气氛中加热,发生一系列物理和化学反应,最终部分气化和液化生成煤气和焦油。煤热解气的芳构化过程,是指在催化剂的作用下,将低分子的烃类通过芳构化反应,转化为含有混合芳烃、轻质芳烃(如苯、甲苯、二甲苯)和重质芳烃的过程,同时也会伴有生成氢气、甲烷及C2-C5等低烯烃的气相。

在油页岩与某种煤的混合热解中,相比于油页岩和煤的单独热解过程,芳香族C-H官能团的生成量增加了,认为混合热解时析出产物的芳构化,主要由油页岩与煤析出的挥发分之间均相反应造成,如下:

基于氢基与芳香族碳氢自由基理论,认为煤热解过程中,由于煤中有机长链组分桥链的断裂,产生大量的自由基,释放多余的氢基,而油页岩热裂解形成芳香族碳氢链上的自由基,在环境中存在大量其他的轻质自由集团时,如氢基,长链物质中的自由基,部分被氢基捕捉。所以,油页岩与煤的共热解,对气态产物的芳构化具有选择性的促进作用。

但其存在的问题在于,油页岩作为燃料直接燃烧或者混合燃烧,用于燃烧发电利用方面,存在高灰分、热值低、燃烧污染物控制成本高等一系列问题,能源安全和环境保护方面做得还不够。目前,不同煤种或油页岩的热解和气化研究较多,但煤耦合油页岩综合热利用的基础研究较为缺乏,且对于低阶煤的综合热利用不足。

发明内容

针对现有技术中存在的问题,本发明提供一种利用油页岩芳构化煤热解气的系统及方法,工艺简单、实用性强、操作方便,不仅将低热值的油页岩加以高效低污染利用,同时也为煤热解气的芳构化提供了一种途径,实现了煤耦合油页岩或低阶煤进而综合热利用的目的。

本发明是通过以下技术方案来实现:

一种利用油页岩芳构化煤热解气的系统,包括热解反应系统,以及分别与热解反应系统连接的循环气系统和热解加热系统;

所述的热解反应系统包括热解罐,所述的热解罐内部中空,顶部设置有出气口,底部设置有进气口;所述的循环气系统连接在进气口和出气口之间,循环气系统内气体的流向为自出气口至进气口;所述的热解加热系统与热解罐内部连通。

进一步的,所述的循环气系统包括共热解循环气装置或混合热解循环装置中的任意一种;

所述的共热解循环装置包括设置在出气口和进气口之间的循环气管路;

所述的混合热解循环气装置包括设置在出气口和进气口之间的循环气管路,以及连接设置在循环气管路上的循环气加热炉;所述的循环气加热炉内的气体流向和循环气管路内气体流向相同。

更进一步的,所述的循环气加热炉内设置有油页岩样品置物架。

进一步的,所述的热解加热系统包括电加热控制器、加热装置和热电偶;所述的加热装置设置在热解罐内,其与电加热控制器的输出端连接;所述的热电偶的输入端连接电加热控制器的输出端,热电偶的输出端伸入热解罐内。

进一步的,所述的热解反应系统还包括密封热解罐的热解罐密封组件;所述的热解罐密封组件包括密封设置在热解罐罐体外的热解罐套;所述的热解罐套与罐体侧壁之间设置保温层并通过O型密封圈密封,与罐体底部之间设置有热解罐套胶垫;热解罐的进气口和出气口处分别通过热解罐压紧螺丝密封垫圈和热解罐压紧螺丝密封固定。

进一步的,所述的热解反应系统还包括设置在热解罐内的样品托盘。

一种利用油页岩芳构化煤热解气的方法,包括如下步骤,

步骤1,将油页岩或煤或者两者按照不同的比例混合,分别经过研磨、筛选和干燥后制成油页岩样品、煤样品或者油页岩和煤混合样品;

步骤2,将油页岩样品和煤样品同时或者将油页岩和煤混合样品置于热解罐中,开启热解加热系统,使上述样品发生共热解气化反应,配合循环气系统完成利用油页岩芳构化煤热解气作业。

进一步的,步骤1中,将油页岩和煤按照一定的比例称量,分别研磨过筛,分别干燥储存后制成油页岩样品和煤样品,根据需要混合使用或者单独使用。

进一步的,步骤2中,热解加热系统采用共热解循环气装置,将油页岩样品和煤样品混合,或者将油页岩和煤混合样品放置在热解罐内同时加热,形成共热解过程;热解罐内形成的一部气相产物通过循环气管路自出气口至进气口循环作业。

进一步的,步骤2中,热解加热系统采用混合热解循环气装置,分别将油页岩样品放置在循环气加热炉内、煤样品放置在热解罐内后单独加热,形成单独热解过程;热解罐内的一部分煤热解气通过循环气管路进入循环气加热炉内,与形成的油页岩裂解气发生共热解气化反应,形成的气相产物再通过循环气管路和循环气加热炉送入热解罐内循环作业。

与现有技术相比,本发明具有以下有益的技术效果:

本发明基于能源安全和环境保护的考虑,面对日益枯竭的传统化石能源煤炭,将低热值的油页岩再生能源进行高效低污染利用。油页岩与煤共热解气化反应,使芳香族C-H官能团的生成量增加,油页岩热裂解形成的芳香族碳氢链上的自由基,与煤热解过程中产生的多余氢基结合,在高灰分的油页岩催化作用下,将低分子的烃类通过芳构化反应转化为含有苯、甲苯和二甲苯的混合轻质芳烃,为煤耦合油页岩及低阶煤的综合热利用的基础研究提供基础。

本发明利用油页岩与低阶煤相似热解特性的特点,使其在与其他常规能源混合热利用(如混合热解、混热气化等)过程中,发挥一定的促进效果,同时将油页岩低阶燃料进行提质提量进而能源利用,具有重要的研究意义。

附图说明

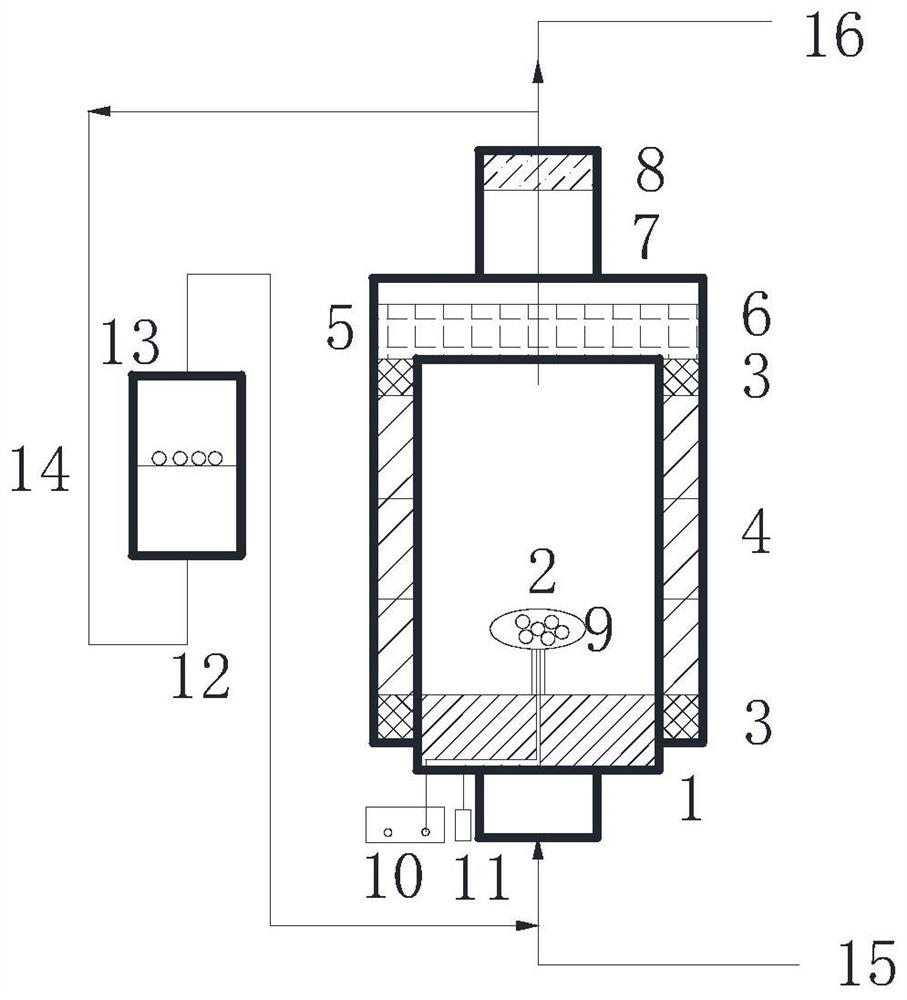

图1为本发明油页岩与煤共热解时的系统结构示意图。

图2为本发明油页岩裂解循环气与煤热解气混合热解时的系统结构示意图。

图中:1为热解罐,2为混合样品,3为o型密封圈,4为保温层,5为热解罐套,6为热解罐套胶垫,7为热解罐压紧螺丝密封垫圈,8为热解罐压紧螺丝,9为样品托盘,10为加热装置,11为热电偶,12为循环气加热炉,13为油页岩样品置物架,14为循环气管路,15为进气口,16为出气口。

具体实施方式

下面结合具体的实施例对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

本发明一种利用油页岩芳构化煤热解气的系统,包括由热解罐1、热解罐样品托盘9和支撑架组成的热解反应系统,由循环气罐13、循环气加热炉12、伴热的循环管路14组成的循环气系统,由加热装置10、热电偶11、循环气加热炉12组成的热解加热系统,由热解罐套5、保温层4、各种垫圈和密封圈、以及热解罐压紧螺丝8组成的热解罐密封组件;

所述的热解反应系统,包括热解罐1,内置热解罐样品托盘9和支撑架,热解罐1连接热解加热系统;外部布置热解罐套5,由多层保温层4和o型密封圈3、热解罐套胶垫6填充,以保证外套对热解罐1罐体的热量损失降到最低,以及增强热解系统的密封性。所述热解罐1罐体设计为内部热解罐体和外部热解罐套两层设计,当试验需要更换工况,可直接取下外部热解罐套,在高温下就可以拆卸和更换样品2,更加方便快捷,避免了更换工况时需要冷却等待的过程,节约时间。热解罐1罐体底部填充保温层4,罐体顶端的出气口16处和底端的进气口15处设置有热解罐压紧螺丝8和螺帽,出气口16和进气口15对应的罐体内壁有相应的螺丝拧紧螺纹,热解罐压紧螺丝8内置热解罐压紧螺丝密封垫圈7,保证热解罐1罐体和热解罐套5的紧固性。所述热解罐1罐体的热解罐样品托盘9、支撑架、热解罐套5及紧固金属部件均由钢材组成。

所述的循环气系统包括循环气加热炉12,其内置一层油页岩样品置物架13,炉体由开关控制,电加热方式,从热解罐1顶部抽出一部分高温热解气,通过伴热的循环管路14从循环气加热炉12底部进入循环气加热炉12,在加热的条件下,低品质的油页岩等燃料发生低温热解,生成的循环气从循环气加热炉12罐顶抽出,通过伴热的循环管路14由热解罐1底部进入热解罐1,参与煤的热解反应,使低品质的油页岩化石燃料热裂解产生的自由基,与煤热解气中的氢基结合,从而达到芳构化煤热解气的目的。

所述的热解加热系统由加热装置10、热电偶11组成,电加热方式使样品托盘9上的煤颗粒2发生热解反应,生成的煤热解气与循环气加热炉12中低阶的油页岩热解气发生芳构化反应。

所述的热解罐密封组件包括热解罐套5、保温层4、各种垫圈和密封圈、以及热解罐压紧螺丝8,其中,垫圈和密封圈包括o型密封圈3、热解罐压紧螺丝密封垫圈7和热解罐套胶垫6等,可以保证系统的气密性,避免空气进入系统,影响芳构化反应和生成气的组成结构,特殊设计的热解罐套5结构,填充多层垫圈、胶垫,保证了系统中芳构化自由基反应的正常进行。

在以上系统的基础上,本发明还提供了一种利用油页岩芳构化煤热解气的方法,包括步骤如下:

步骤一,将油页岩与某种煤按照不同的比例混合,制备样品,混合物研磨,过筛,使燃料粒径满足燃烧要求,在105℃恒温干燥18h以上,储存于密封袋置于干燥器内,以待试验备用。

步骤二,将油页岩样品和某种煤样品进行混合,再将混合样品置于热解罐样品托盘9中,组装好热解罐1的热解罐密封系统组件,松开热解罐压紧螺丝8,从进气口通入氮气,5min后拧紧紧固螺丝,保证反应系统的气密性;

步骤三,开启热解加热系统,混合样品在程序升温控制下发生共热解反应,规定升温程序加热到最终温度1000℃,保持一定的时间,发生煤热解;在500℃-600℃温度范围内使油页岩完成脱挥发分过程,热裂解形成的芳香族碳氢自由基,被煤热解过程中释放的多余氢基捕捉,提高煤热解气的芳构化程度。

其中,步骤一,所述的样品制备,也可以将油页岩和煤按照一定的比例称量,分别研磨过筛,分别干燥储存,根据需要混合使用或者单独使用;

其中,步骤二,所述的样品加热,也可以将待用的油页岩颗粒样品置于循环气加热炉12,待用的煤颗粒样品置于热解罐样品托盘9,分别加热,形成一路油页岩循环气,具体如下,

所述的油页岩热裂解气,也可以在循环气加热炉12中单独加热油页岩获得,煤颗粒在热解罐1中发生单独热解过程,形成的高温气相产物分一路送入循环气管路14,循环气管路14伴热,加热到210℃以上,避免热解气冷凝;油页岩颗粒发生热裂解,形成的热裂解气随着循环气管路14,从循环气加热炉12顶部通过进气口15送入热解罐1内,使油页岩和煤析出的挥发分之间以均相反应为主,提高芳构化反应效果。

其中,所述的反应气相产物,经过出气口16,送去气相色谱仪进行气体成分分析,记录数据,待进一步分析用。

实施例1

本实施例见图2,为油页岩与煤共热解的系统。共热解的混合燃料制备,将油页岩与某种煤按照不同的比例混合,如油页岩与某地区褐煤以0.5:1的质量比混合,混合物研磨,过筛,使燃料粒径小于0.18mm,在105℃恒温干燥18h以上,储存于密封袋置于干燥器内,以待试验备用。将共热解的混合样品2置于热解罐1的热解样品托盘9中,检查热解罐套5的保温层4和各组胶垫,以及带有热解罐压紧螺丝密封垫圈7的热解罐压紧螺丝8,是否完好,组装热解罐套5,松开热解罐压紧螺丝8,从热解罐进气口15通入氮气,5min后拧紧热解罐压紧螺丝8,保证反应系统的气密性。检查加热系统,热电偶11是否完好,加热装置10是否正常工作,开启热解加热系统,混合样品在程序升温控制下发生共热解反应,设置升温程序最终温度1000℃,保持5min-10min时间,使煤热解析出挥发分;在500℃-600℃时油页岩发生脱挥发分过程,热裂解形成的芳香族碳氢自由基,被煤热解过程中释放的多余氢基捕捉,提高煤热解气的芳构化程度。

实施例2

本实施例见图1,为油页岩裂解循环气与煤热解气混合热解的系统。将油页岩和煤按照一定的比例称量,如油页岩与某地区烟煤以0.4:1的质量比混合,分别研磨过筛,分别干燥储存,根据需要混合使用或者单独使用。将待用的油页岩颗粒样品置于循环气加热炉12内的油页岩样品置物架13上,待用的煤颗粒样品置于热解罐1内的热解罐样品托盘9,分别加热,形成一路油页岩循环气进入循环气管路14中。检查热解罐套5、保温层4、热解罐套胶垫6、热解罐压紧螺丝密封垫圈7、热解罐压紧螺丝8,是否完好,组装热解罐套5,松开热解罐压紧螺丝8,从进气口15通入氮气,5min后拧紧热解罐压紧螺丝8,保证反应系统的气密性。检查热解加热系统热电偶11、加热装置10、循环气加热炉12是否正常工作,开启加热系统;

油页岩颗粒在循环气加热炉12中加热,在500℃-600℃时油页岩发生脱挥发分过程,煤颗粒在热解罐1中单独热解,由程序升温控制终温1000℃,保持5min-10min,使煤热解析出挥发分;热解罐1形成的高温气相产物分一路经循环气管路14进入循环气加热炉12底部,其中,循环气管路伴热(加热到210℃以上,避免热解气冷凝);循环气加热炉121中油页岩颗粒的热裂解气随着循环气管路14,从循环气加热炉12顶部送入热解罐1,使油页岩和煤析出的挥发分之间以均相反应为主,提高芳构化反应效果。

- 一种利用油页岩芳构化煤热解气的系统及方法

- 一种煤或生物质中低温热解提质系统和利用该系统生产提质煤、高热值热解气和焦油或液化合成油的方法