一种阻尼碗的加工工艺

文献发布时间:2023-06-19 09:57:26

技术领域

本发明涉及机械制造领域,特别涉及一种阻尼碗的加工工艺。

背景技术

在航空、航天、高铁、电子等行业的标准件中,高精度、高强度、质量轻的阻尼碗已经成为未来标准件的发展趋势。就目前工业而言,选用新材料、新工艺加工而成的阻尼碗,不但要求高强度、高精度,还要求高质量及轻重量,由于传统零件虽然满足,但是重量超标,性能得不到合理的运用,而且在使用应力下容易诱发灾难性脆性断裂,即氢脆,而采用新材料薄壁型高精度金属零件正好解决类似问题。

阻尼碗,如阻尼碗,是发动机的常用配制零件,阻尼碗包括A端面、B端面和镗孔。其主要作用是调平固定的作用,以减少机械之间的摩擦力,便于安装。

现在制作阻尼碗的材料主要是4Cr13不锈钢Ⅱ类模锻件,这是因为阻尼碗安装时需要承受较高的负荷,而4Cr13是一种马氏体不锈钢,可以进行热处理强化,适用于加工成各种高负荷高强度的零件。在制作航空用的滑油喷嘴时,其需要的加工精度非常高,特别是位置公差、钻孔加工等参数的误差,都会大大降低滑油喷嘴的使用性能。

目前采用4Cr13不锈钢Ⅱ类模锻件制作阻尼碗的工艺都是将4Cr13不锈钢Ⅱ类模锻件放置在机床上反复加工,由于阻尼碗属于阻尼碗,加工难度在,尺寸非常不易保证;由于加工技术的不一致,且很多企业加工出来的产品都有误差,导致产品的一致性差,由于它是配套装配,其安装的精度要求非常高,因此,如果加工出的产品一致性差,会在后期带来一些安全隐患。

发明内容

本发明意在提供一种阻尼碗的加工工艺,以解决现在加工出的阻尼碗,误差较大,一致性差的问题。

本方案中的一种阻尼碗的加工工艺,包括以下步骤:

a)下料:按预加工阻尼碗锻制的长度和直径尺寸用车床下料,得到加工原坯料;

b)一次粗车:粗车原坯料,按Ⅱ类模锻件加工,符合GJB5040-2001相关要求,得到锻制件;

c)一次热处理(应力退火):将锻制件放入井式炉中退火1~2h,退火温度为570~620℃;

d)二次热处理(应力退火):将退火后的锻制件放入铝合金炉中退火1~2h,退火温度为390~420℃,得到二次退火锻制件;

e)二次粗车:再次粗车二次退火锻制件,保证其外圆相对于内孔的跳动公差≤0.1mm,得到二次粗车锻制件;

f)一次半精车:以二次粗车锻制件的A端面定位半精车B面及镗孔,得到一次半精车锻制件;

g)二次半精车:以内孔定位,车内外型腔,得到二次半精车锻制件;

h)三次热处理:硬度HBS 445~514,将二次半精车锻制件放入真空炉保温时间50~60min,加热温度为1000~1020℃,油中冷却,回火温度170~190℃,时间2~3h;

i)第一次精车:以内型腔定位,车外型腔及精镗内孔,保证其端面相对于基准面的平行公差≤0.008mm;

j)第二次精车:以外型腔及内孔定位,车内型腔,保证其端面相对于基准面的平行公差≤0.008mm,阻尼碗的厚度为0.6+0.01 0mm;

k)第三次精车:以内型腔及内孔定位,车外型腔及精镗内孔,保证其端面相对于基准面的平行公差≤0.008mm,阻尼碗的厚度为0.6+0.013 0mm及平面度≤0.008mm,锥面的粗糙度小于0.8,最终加工成成品,得到阻力腕。

本方案的有益效果:由于该零件属于异形状、薄壁型,不易装夹且加工过程中极容易变形,尺寸难以有效控制;所以在工艺路线中安排了粗车、半精车、精车,目的是保证零件尺寸及形位公差,降低了因形位公差报废原因,大大缩短了零件的加工周期,减少了机械加工多次装夹,产生的尺寸误差;保证了零件尺寸的一致性,保证了零件质量稳定。

进一步,还包括步骤m)磁粉探伤:按探伤标准进行检查成品是否开裂及杂质等,并验收。

进一步,还包括步骤n)表面处理:将验收后的成品放入电解液中进行钝化处理,在其表面生成氧化膜。

附图说明

图1为本发明一种阻尼碗的加工工艺在第一次半精车后的结构示意图;

图2为本发明一种阻尼碗的加工工艺在第二次半精车后的结构示意图;

图3为本发明一种阻尼碗的加工工艺在第一次精车后的结构示意图;

图4为本发明一种阻尼碗的加工工艺在第二次精车后的结构示意图;

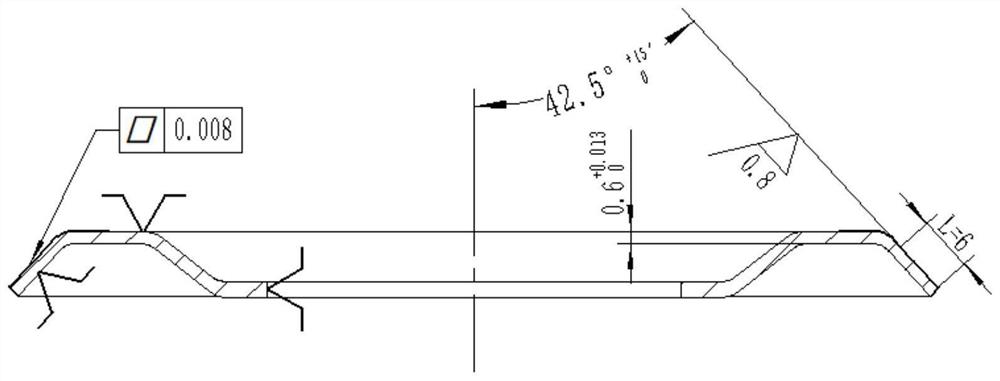

图5为本发明一种阻尼碗的加工工艺在第三次精车后的结构示意图;

图6为现有技术中阻尼碗的立体图。

具体实施方式

下面通过具体实施方式对本发明作进一步详细的说明:

实施例1:一种阻尼碗的加工工艺,包括以下步骤:

a)下料:按预加工阻尼碗锻制的长度和直径尺寸用车床下料,得到加工原坯料;

b)一次粗车:粗车原坯料,按Ⅱ类模锻件加工,符合GJB5040-2001相关要求,得到锻制件;

c)一次热处理(应力退火):将锻制件放入井式炉中退火1h,退火温度为570℃;

d)二次热处理(应力退火):将退火后的锻制件放入铝合金炉中退火1h,退火温度为390℃,得到二次退火锻制件;

e)二次粗车:再次粗车二次退火锻制件,保证其外圆相对于内孔的跳动公差≤0.1mm,得到二次粗车锻制件;

f)一次半精车:以二次粗车锻制件的A端面定位半精车B面及镗孔,得到一次半精车锻制件,如图1;

g)二次半精车:以内孔定位,采用专用工装装夹,车内外型腔,得到二次半精车锻制件,如图2;

h)三次热处理:硬度HBS 445~514,将二次半精车锻制件放入真空炉保温时间50min,加热温度为1000℃,油中冷却,回火温度170℃,时间2h;

i)第一次精车:以内型腔定位,采用专用工装装夹,车外型腔及精镗内孔,保证其端面相对于基准面的平行公差≤0.008mm如图3;

j)第二次精车:以外型腔及内孔定位,采用专用工装装夹,车内型腔,保证其端面相对于基准面的平行公差≤0.008mm,阻尼碗的厚度为0.6+0.01 0mm,如图4;

k)第三次精车:以内型腔及内孔定位,采用专用工装装夹,车外型腔及精镗内孔,保证其端面相对于基准面的平行公差≤0.008mm,阻尼碗的厚度为0.6+0.013 0mm及平面度≤0.008mm,锥面的粗糙度小于0.8,最终加工成成品,得到阻力腕,如图5;

m)磁粉探伤:按探伤标准进行检查成品是否开裂及杂质等,并验收;

n)表面处理:将验收后的成品放入电解液中进行钝化处理,在其表面生成氧化膜,以防止生锈。

实施例2:一种阻尼碗的加工工艺,包括以下步骤:

a)下料:按预加工阻尼碗锻制的长度和直径尺寸用车床下料,得到加工原坯料;

b)一次粗加工(锻制):粗车原坯料,按Ⅱ类模锻件加工,符合GJB5040-2001相关要求,得到锻制件;

c)一次热处理(应力退火):将锻制件放入井式炉中保温时间1.5h,退火温度为600℃;

d)二次热处理(应力退火):将退火后的锻制坯件放入铝合金炉中保温时间1.5h,退火温度为410℃,得到二次退火锻制件;

e)二次粗车:再次粗车锻制件的外形,保证其外圆相对于内孔的跳动公差≤0.1mm,得到二次粗车锻制件;

f)一次半精车:以二次粗车锻制件的A端面定位半精车B面及镗孔,得到一次半精车锻制件,如图1;

g)二次半精车:以内孔定位,采用装夹阻尼碗的专用工装装夹,车内外型腔,如图2;

h)三次热处理:以二次粗车锻制件的A端面定位半精车B面及镗孔,得到一次半精车锻制件55min,加热温度1010℃,油中冷却,回火温度180℃,时间2h;

i)第一次精车:以内型腔定位,采用专用工装装夹,车外型腔及精镗内孔,保证其端面相对于基准面的平行公差≤0.008mm,如图3;

j)第二次精车:以外型腔及内孔定位,采用装夹阻尼碗的专用工装装夹,车内型腔,保证其端面相对于基准面的平行公差≤0.008mm,阻尼碗的厚度为0.6+0.01 0mm,如图4;

k)第三次精车:以内型腔及内孔定位,采用专用工装装夹,车外型腔及精镗内孔,保证其端面相对于基准面的平行公差≤0.008mm,阻尼碗的厚度为0.6+0.013 0mm及平面度≤0.008mm,锥面的粗糙度小于0.8,对A面进行着色检查,长度不小于6mm,周向不允许终端,着色贴合度不小于80%,最终加工成成品,得到阻力腕,如图5;

m)磁粉探伤:按探伤标准进行检查成品是否开裂及杂质等,并验收;

n)表面处理:将验收后的成品放入电解液中进行钝化处理,在其表面生成氧化膜,以防止生锈。

结论:采用此本发明的加工工艺,能够保证0.006mm的平行度,粗糙度能够达到0.8以上,阻尼碗的厚度为0.6+0.013 0mm,能到达0.604mm到0.609mm之间,且一致性非常好。加工完成变形不超过0.003mm。传统的加工方法加工完成后的零件变形能够超过0.1mm,而且零件尺寸一致性不易保证,同一尺寸超过0.08mm。因此本方案能解决阻尼碗误差大,一致性差的问题。

以上所述的仅是本发明的实施例,方案中公知的具体结构及特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本申请要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

- 一种阻尼碗的加工工艺

- 一种辅食碗加工工艺