一种蓄电池碟形垫圈加工装置及方法

文献发布时间:2023-06-19 09:58:59

技术领域

本发明涉及蓄电池生产领域,尤其涉及一种蓄电池碟形垫圈加工装置及方法和蓄电池接线柱自动化生产系统。

背景技术

蓄电池接线柱是用来将蓄电池的电极与外部电气系统相连接的装置。目前,应用于矿用、工程或公交系统电动车的蓄电池组,一般采用各个铅酸电池模块拼成一个整体,在其上加盖预制的端面板,并将端面板与铅酸电池的电路相连接。端面板与接线柱一端相连接,接线柱另一端与外部电气系统相连接,从而将电池电路连接为一体。而蓄电池接线柱是通过上方的连接帽固定在端面板上的。连接帽一般由铆钉和碟形垫圈组成,碟形垫圈套合在铆钉钉杆上防止铆钉松动。当连接帽组装过程中出现碟形垫圈晃动较大或者碟形垫圈组装不到位等质量问题时,会造成蓄电池内部电路和外部电路连接不牢,甚至引起内部电路和外部电路不能连接的情况。因此,蓄电池连接帽的组装就显得尤为重要。

中国国家知识产权局公开了公开号为CN110976682A,专利名称为蓄电池连接帽及蓄电池接线总成组装系统,包括机架总成、以及设置在机架总成上的传送装置、依次分布在传送装置上的上料工位、接线柱上料工位、绝缘压头上料工位、成形接线帽上料工位、中间机械手、以及输出工位;在上料工位上方设置有用于承接上一道工序输送蓄电池面板的端面板上料机械手;本发明设计合理、结构紧凑且使用方便。

现有技术存在以下不足:1、将碟形垫圈输送至不同工位进行加工时,采用电机带动传动滚轮转动,而后传动滚轮转动带动与之相配合的钢带运动将钢带上的碟形垫圈输送至下一工位;而传动滚轮带动钢带运动的驱动力是通过其表面与钢带之间的摩擦力提供的,并且传动滚轮表面与钢带之间的摩擦力与传动滚轮和钢带之间的涨紧程度有关,即钢带受到的涨紧力越大传动滚轮表面与钢带之间的摩擦力越大;而钢带为了保证其柔软度以及可弯折特性一般厚度较薄,并且较薄的钢带为了避免断裂能承受的涨紧力较小,即传动滚轮表面与钢带之间的摩擦力较小;当在钢带上输送的碟形垫圈在加工时受到较大的加工力时,钢带与传动滚轮表面之间较小的摩擦力不能阻挡钢带受到的加工力;从而造成钢带与传动滚轮之间产生相对滑动,碟形垫圈的输送位置也产生变化,不利于碟形垫圈的精确加工。2、对连接帽下料搬移时,分别控制两个机械手分别将压装合格的连接帽和压装不合格的连接帽搬移至连接帽接收机构中不同接收端;而采用两个不同机械手抓取连接帽时,需要两套驱动机构并且需要分别对两套驱动机构进行控制,增加了驱动机构的数量和设备的复杂度。同时,两个机械手分别搬移连接帽时每个机械手都需要先运动到抓取工位抓取连接帽,而后再将抓取的连接帽搬移至不同的接收工位下料,即两套机械手一共需要四个步骤完成搬移下料过程;从而造成搬移步骤较多,降低了连接帽的搬移效率。

发明内容

针对上述问题,本发明的一个目的是:提出通过设置垫圈驱动机构避免钢带与传动滚轮之间产生相对滑动,保证碟形垫圈的精确加工的一种蓄电池碟形垫圈加工装置及方法。本发明的另一个目的是:提出通过设置垫圈加工装置避免钢带与传动滚轮之间产生相对滑动,保证碟形垫圈的精确加工;通过设置连接帽搬移机构减少连接帽的搬移步骤,提高连接帽的搬移效率的一种蓄电池接线柱自动化生产系统。

为了实现上述的目的,本发明采用了以下的技术方案:

一种蓄电池碟形垫圈加工装置,该装置包括垫圈加工机架、垫圈驱动机构、钢带、传动轮和垫圈成型机构;垫圈驱动机构输出端与钢带相连接,并且钢带上凹槽与碟形垫圈相配合;传动轮和垫圈成型机构都固定在垫圈加工机架上,传动轮外表面与钢带表面相配合,并且垫圈成型机构输出端与碟形垫圈相连接;垫圈驱动机构用于驱动钢带运动;垫圈成型机构用于将垫圈模胚加工为碟形垫圈;垫圈驱动机构包括垫圈驱动底板、垫圈驱动气缸、垫圈导轨滑块、钢带拨动组件和钢带压紧组件;垫圈驱动气缸输出端与钢带拨动组件相连接,钢带拨动组件固定在垫圈导轨滑块中的滑块上;并且钢带压紧组件固定在垫圈驱动底板上;钢带拨动组件和钢带压紧组件都包括垫圈下压气缸、垫圈上夹块和垫圈下夹块;垫圈下压气缸输出端与垫圈上夹块相连接,并且在垫圈下压气缸带动下,垫圈上夹块下表面和垫圈下夹块上表面分别与钢带上下表面相接触或者分离。

作为优选,垫圈上夹块包括第一上夹块、第二上夹块和第三上夹块;第一上夹块上端与垫圈下压气缸输出端相连接;第二上夹块上下端分别与第一上夹块下端和第三上夹块上端相连接;第三上夹块下端与钢带上表面相接触或者分离。第一上夹块下端凸起与第二上夹块上端的凹槽相嵌合连接。

作为优选,垫圈下夹块包括第一下夹块和第二下夹块;第一下夹块上端和第二下夹块下端相连接,并且第二下夹块上端与钢带下表面相接触或者分离;钢带拨动组件的第一下夹块下端与垫圈导轨滑块中的滑块相连接,钢带压紧组件的第一下夹块下端与垫圈驱动底板相连接。第三上夹块和第二下夹块的材料都为优力胶。

作为优选,垫圈驱动机构还包括垫圈限位组件;多个垫圈限位组件分别固定在工作台上,并且多个垫圈限位组件输出端分别与钢带拨动组件相接触。垫圈驱动机构还包括底板调整组件;底板调整组件固定在工作台上,并且底板调整组件输出端与垫圈驱动底板相连接;底板调整组件用于调整钢带拨动组件和钢带压紧组件相对于钢带的位置。底板调整组件包括调整底块、调整螺钉和调整拉块;调整底块固定在工作台上,调整螺钉穿过调整底块并且与调整拉块相连接;调整拉块与垫圈驱动底板相连接。

另外,本发明还公开了一种蓄电池碟形垫圈加工方法,该方法采用所述一种蓄电池碟形垫圈加工装置,该方法包括以下的步骤:

1)垫圈上料装置将碟形垫圈模胚上料至钢带上进行定位;

2)钢带拨动组件中的垫圈下压气缸伸出带动与之相连的第三上夹块下移至与钢带上表面相接触位置,并且钢带拨动组件中的垫圈下夹块上表面与钢带下表面相接触将钢带压紧;

3)垫圈驱动气缸动作带动钢带拨动组件沿着垫圈导轨滑块运动,钢带拨动组件带动其压紧的钢带运动一个工位的距离将碟形垫圈模胚输送至加工位置;

4)钢带压紧组件中的垫圈下压气缸伸出带动第三上夹块下移,钢带压紧组件中的垫圈下夹块与钢带下表面相接触将钢带压紧;

5)垫圈成型机构动作对所在工位的碟形垫圈模胚进行加工完成碟形垫圈加工过程。

另外,本发明还公开了一种蓄电池接线柱自动化生产系统,该生产系统包括连接帽组装设备,该设备包括工作台和固定在工作台上的垫圈上料装置、垫圈加工装置、连接帽压装装置和连接帽下料装置;垫圈加工装置采用所述一种蓄电池碟形垫圈加工装置。

本发明采用上述技术方案的一种蓄电池碟形垫圈加工装置及方法的优点是:

通过设置垫圈驱动机构;碟形垫圈模胚上料至钢带上进行定位后,钢带拨动组件中的垫圈下压气缸伸出带动与之相连的第三上夹块下移至与钢带上表面相接触位置,并且钢带拨动组件中的垫圈下夹块上表面与钢带下表面相接触将钢带压紧;垫圈驱动气缸动作带动钢带拨动组件沿着垫圈导轨滑块运动,钢带拨动组件带动其压紧的钢带运动一个工位的距离将碟形垫圈模胚输送至加工位置;钢带压紧组件中的垫圈下压气缸伸出带动第三上夹块下移,钢带压紧组件中的垫圈下夹块与钢带下表面相接触将钢带压紧;垫圈成型机构动作对所在工位的碟形垫圈模胚进行加工完成碟形垫圈加工过程。而钢带拨动组件对钢带提供的驱动力是由第三上夹块与钢带上表面之间的摩擦力以及垫圈下夹块与钢带下表面之间的摩擦力共同提供的,并且摩擦力的大小与第三上夹块和垫圈下夹块之间的压紧程度有关;第三上夹块和垫圈下夹块之间的压紧力越大,形成的摩擦力也越大;即此种驱动方式将电机驱动时需要传动滚轮与钢带之间涨紧产生摩擦力转化为第三上夹块和垫圈下夹块压紧钢带产生摩擦力;而钢带受到第三上夹块下压产生摩擦力时,钢带下表面也受到垫圈下夹块的支撑作用,即较薄的钢带受到较大的压紧力时也会受到防止其断裂的支撑力,使得钢带能够承受较大的压紧力而产生较大的摩擦力;从而避免了较薄的钢带在电机带动传动滚轮驱动时因为只受到单侧的涨紧力没有支撑力时容易出现断裂,因而只能承受较小的涨紧力以至于产生较小的摩擦力的情况;进而使得碟形垫圈在加工时受到较大的加工力时,钢带也能够受到较大的摩擦力不会产生相对滑动;从而避免了碟形垫圈输送位置产生变化,保证了碟形垫圈的精确加工。

本发明公开的一种蓄电池接线柱自动化生产系统的优点是:

1、通过设置垫圈驱动机构;碟形垫圈模胚上料至钢带上进行定位后,钢带拨动组件中的垫圈下压气缸伸出带动与之相连的第三上夹块下移至与钢带上表面相接触位置,并且钢带拨动组件中的垫圈下夹块上表面与钢带下表面相接触将钢带压紧;垫圈驱动气缸动作带动钢带拨动组件沿着垫圈导轨滑块运动,钢带拨动组件带动其压紧的钢带运动一个工位的距离将碟形垫圈模胚输送至加工位置;钢带压紧组件中的垫圈下压气缸伸出带动第三上夹块下移,钢带压紧组件中的垫圈下夹块与钢带下表面相接触将钢带压紧;垫圈成型机构动作对所在工位的碟形垫圈模胚进行加工完成碟形垫圈加工过程。而钢带拨动组件对钢带提供的驱动力是由第三上夹块与钢带上表面之间的摩擦力以及垫圈下夹块与钢带下表面之间的摩擦力共同提供的,并且摩擦力的大小与第三上夹块和垫圈下夹块之间的压紧程度有关;第三上夹块和垫圈下夹块之间的压紧力越大,形成的摩擦力也越大;即此种驱动方式将电机驱动时需要传动滚轮与钢带之间涨紧产生摩擦力转化为第三上夹块和垫圈下夹块压紧钢带产生摩擦力;而钢带受到第三上夹块下压产生摩擦力时,钢带下表面也受到垫圈下夹块的支撑作用,即较薄的钢带受到较大的压紧力时也会受到防止其断裂的支撑力,使得钢带能够承受较大的压紧力而产生较大的摩擦力;从而避免了较薄的钢带在电机带动传动滚轮驱动时因为只受到单侧的涨紧力没有支撑力时容易出现断裂,因而只能承受较小的涨紧力以至于产生较小的摩擦力的情况;进而使得碟形垫圈在加工时受到较大的加工力时,钢带也能够受到较大的摩擦力不会产生相对滑动;从而避免了碟形垫圈输送位置产生变化,保证了碟形垫圈的精确加工。

2、通过设置搬移机械手和搬移导向组件;压装后连接帽输送至搬移工位后,搬移驱动元件动作带动第二抓取手运动到搬移工位,第二抓取气缸动作带动第二夹取块将不合格的连接帽抓取;搬移驱动元件动作带动第一抓取手运动到搬移工位,第一抓取气缸动作带动第一夹块将合格的连接帽抓取;搬移驱动元件动作同时带动第一抓取手和第二抓取手分别运动到与第一导向管和第二导向管相衔接位置,第一抓取手和第二抓取手分别将抓取的合格的连接帽以及不合格的连接帽松开下料完成连接帽搬移过程。而此种搬移方式中第一抓取手和第二抓取手都与同一个搬移驱动元件相连接,即只需要一套驱动机构就可以对两个抓取手进行控制,减少了驱动机构的数量和设备的复杂度。同时,第一抓取手与第一导向管相衔接时,第二抓取手和第二导向管相衔接,即第一抓取手将合格的连接帽下料至第一导向管的同时,第二抓取手将不合格的连接帽下料至第二导向管;即此种搬移方式包括第一抓取手抓取合格的连接帽、第二抓取手抓取不合格的连接帽和第一抓取手及第二抓取手同时下料三个步骤;与两套机械手分别搬移一共需要四个步骤完成搬移下料过程相比,此种搬移方式减少了连接帽的搬移步骤,提高了连接帽的搬移效率。

附图说明

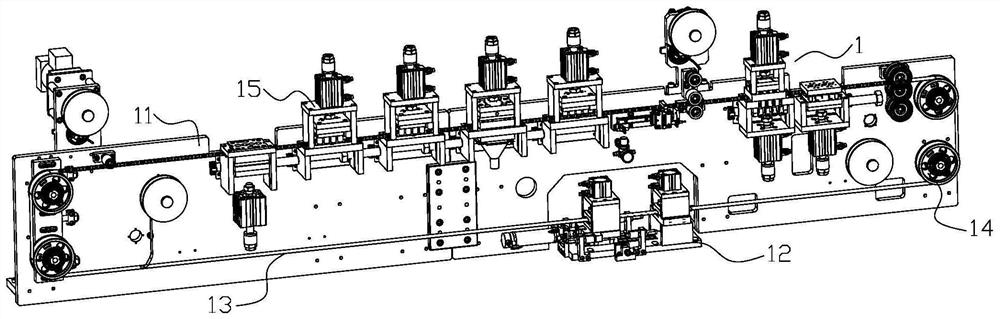

图1为连接帽组装设备的结构示意图。

图2为连接帽的产品结构示意图。

图3为垫圈加工装置的结构示意图。

图4为垫圈驱动机构的结构示意图。

图5为钢带拨动组件的结构示意图。

图6为连接帽下料装置的结构示意图。

图7为连接帽搬移机构的结构示意图。

图8为第一抓取手的结构示意图。

图9为第二抓取手的结构示意图。

图10为搬移导向组件的结构示意图。

具体实施方式

下面结合附图对本发明的具体实施方式进行详细的说明。

实施例1

如图1所示的一种蓄电池接线柱自动化生产系统,该生产系统包括连接帽组装设备,该设备包括工作台和固定在工作台上的垫圈上料装置、垫圈加工装置1、连接帽压装装置和连接帽下料装置2;垫圈加工装置1的输入端和输出端分别与垫圈上料装置出料口和连接帽压装装置进料口相连接;连接帽下料装置2输入端和输出端分别与连接帽压装装置出料口和下料工位相衔接;垫圈上料装置用于将垫圈模胚上料;垫圈加工装置1用于将垫圈模胚加工为碟形垫圈;连接帽压装装置用于将碟形垫圈压装至铆钉钉杆相应位置;连接帽下料装置2用于将压装后的连接帽下料。

连接帽中碟形垫圈的产品流动方向为:垫圈上料装置到垫圈加工装置1到连接帽压装装置到连接帽下料装置2;连接帽中铆钉的产品流动方向为:连接帽压装装置到连接帽下料装置2。

如图2所示为连接帽的产品结构示意图。连接帽由碟形垫圈a和铆钉b组成:碟形垫圈模胚经过垫圈加工装置1加工形成碟形垫圈a,并且碟形垫圈a和铆钉b经过连接帽压装装置压装后碟形垫圈a内孔与铆钉b钉杆相配合。

如图3所示,垫圈加工装置1包括垫圈加工机架11、垫圈驱动机构12、钢带13、传动轮14和垫圈成型机构15;垫圈驱动机构12输出端与钢带13相连接,并且钢带13上凹槽与碟形垫圈相配合;传动轮14和垫圈成型机构15都固定在垫圈加工机架11上,传动轮14外表面与钢带13表面相配合,并且垫圈成型机构15输出端与碟形垫圈相连接;垫圈驱动机构12用于驱动钢带13运动;垫圈成型机构15用于将垫圈模胚加工为碟形垫圈。

如图4、图5所示,垫圈驱动机构12包括垫圈驱动底板121、垫圈驱动气缸122、垫圈导轨滑块123、钢带拨动组件124和钢带压紧组件125;垫圈驱动气缸122输出端与钢带拨动组件124相连接,钢带拨动组件124固定在垫圈导轨滑块123中的滑块上;并且钢带压紧组件125固定在垫圈驱动底板121上;钢带拨动组件124和钢带压紧组件125都包括垫圈下压气缸126、垫圈上夹块127和垫圈下夹块128;垫圈下压气缸126输出端与垫圈上夹块127相连接,并且在垫圈下压气缸126带动下,垫圈上夹块127下表面和垫圈下夹块128上表面分别与钢带13上下表面相接触或者分离。垫圈上夹块127包括第一上夹块1271、第二上夹块1272和第三上夹块1273;第一上夹块1271上端与垫圈下压气缸126输出端相连接;第二上夹块1272上下端分别与第一上夹块1271下端和第三上夹块1273上端相连接;第三上夹块1273下端与钢带13上表面相接触或者分离;第一上夹块1271下端凸起与第二上夹块1272上端的凹槽相嵌合连接;垫圈下夹块128包括第一下夹块1281和第二下夹块1282;第一下夹块1281上端和第二下夹块1282下端相连接,并且第二下夹块1282上端与钢带13下表面相接触或者分离;钢带拨动组件124的第一下夹块1281下端与垫圈导轨滑块123中的滑块相连接,钢带压紧组件125的第一下夹块1281下端与垫圈驱动底板121相连接;第三上夹块1273和第二下夹块1282的材料都为优力胶。

如图3所示,垫圈驱动机构12还包括垫圈限位组件16;多个垫圈限位组件16分别固定在工作台上,并且多个垫圈限位组件16输出端分别与钢带拨动组件124相接触;垫圈驱动机构12还包括底板调整组件17;底板调整组件17固定在工作台上,并且底板调整组件17输出端与垫圈驱动底板121相连接;底板调整组件17用于调整钢带拨动组件124和钢带压紧组件125相对于钢带13的位置;底板调整组件17包括调整底块171、调整螺钉172和调整拉块173;调整底块171固定在工作台上,调整螺钉172穿过调整底块171并且与调整拉块173相连接;调整拉块173与垫圈驱动底板121相连接。

垫圈加工装置1在工作过程中:1)垫圈上料装置将碟形垫圈模胚上料至钢带13上进行定位;2)钢带拨动组件124中的垫圈下压气缸126伸出带动与之相连的第三上夹块1273下移至与钢带13上表面相接触位置,并且钢带拨动组件124中的垫圈下夹块128上表面与钢带13下表面相接触将钢带13压紧;3)垫圈驱动气缸122动作带动钢带拨动组件124沿着垫圈导轨滑块123运动,钢带拨动组件124带动其压紧的钢带13运动一个工位的距离将碟形垫圈模胚输送至加工位置;4)钢带压紧组件125中的垫圈下压气缸126伸出带动第三上夹块1273下移,钢带压紧组件125中的垫圈下夹块128与钢带13下表面相接触将钢带13压紧;5)垫圈成型机构15动作对所在工位的碟形垫圈模胚进行加工完成碟形垫圈加工过程。

垫圈加工装置1解决了将碟形垫圈输送至不同工位进行加工时,采用电机带动传动滚轮转动,而后传动滚轮转动带动与之相配合的钢带运动将钢带上的碟形垫圈输送至下一工位;而传动滚轮带动钢带运动的驱动力是通过其表面与钢带之间的摩擦力提供的,并且传动滚轮表面与钢带之间的摩擦力与传动滚轮和钢带之间的涨紧程度有关,即钢带受到的涨紧力越大传动滚轮表面与钢带之间的摩擦力越大;而钢带为了保证其柔软度以及可弯折特性一般厚度较薄,并且较薄的钢带为了避免断裂能承受的涨紧力较小,即传动滚轮表面与钢带之间的摩擦力较小;当在钢带上输送的碟形垫圈在加工时受到较大的加工力时,钢带与传动滚轮表面之间较小的摩擦力不能阻挡钢带受到的加工力;从而造成钢带与传动滚轮之间产生相对滑动,碟形垫圈的输送位置也产生变化,不利于碟形垫圈的精确加工的问题。通过设置垫圈驱动机构12;碟形垫圈模胚上料至钢带13上进行定位后,钢带拨动组件124中的垫圈下压气缸126伸出带动与之相连的第三上夹块1273下移至与钢带13上表面相接触位置,并且钢带拨动组件124中的垫圈下夹块128上表面与钢带13下表面相接触将钢带13压紧;垫圈驱动气缸122动作带动钢带拨动组件124沿着垫圈导轨滑块123运动,钢带拨动组件124带动其压紧的钢带13运动一个工位的距离将碟形垫圈模胚输送至加工位置;钢带压紧组件125中的垫圈下压气缸126伸出带动第三上夹块1273下移,钢带压紧组件125中的垫圈下夹块128与钢带13下表面相接触将钢带13压紧;垫圈成型机构15动作对所在工位的碟形垫圈模胚进行加工完成碟形垫圈加工过程。而钢带拨动组件124对钢带13提供的驱动力是由第三上夹块1273与钢带13上表面之间的摩擦力以及垫圈下夹块128与钢带13下表面之间的摩擦力共同提供的,并且摩擦力的大小与第三上夹块1273和垫圈下夹块128之间的压紧程度有关;第三上夹块1273和垫圈下夹块128之间的压紧力越大,形成的摩擦力也越大;即此种驱动方式将电机驱动时需要传动滚轮与钢带13之间涨紧产生摩擦力转化为第三上夹块1273和垫圈下夹块128压紧钢带13产生摩擦力;而钢带13受到第三上夹块1273下压产生摩擦力时,钢带13下表面也受到垫圈下夹块128的支撑作用,即较薄的钢带13受到较大的压紧力时也会受到防止其断裂的支撑力,使得钢带13能够承受较大的压紧力而产生较大的摩擦力;从而避免了较薄的钢带13在电机带动传动滚轮驱动时因为只受到单侧的涨紧力没有支撑力时容易出现断裂,因而只能承受较小的涨紧力以至于产生较小的摩擦力的情况;进而使得碟形垫圈在加工时受到较大的加工力时,钢带13也能够受到较大的摩擦力不会产生相对滑动;从而避免了碟形垫圈输送位置产生变化,保证了碟形垫圈的精确加工。

如图6所示,连接帽下料装置2包括连接帽搬移机构3和连接帽接收机构4;连接帽搬移机构3和连接帽接收机构4都固定在工作台上,连接帽搬移机构3输入端与连接帽压装装置出料口相连接,连接帽搬移机构3输出端与连接帽接收机构4进料口相连接;连接帽接收机构4出料口与下料工位相衔接;连接帽搬移机构3用于将压装后的连接帽分拣搬移;连接帽接收机构4用于接收连接帽搬移机构3搬移的连接帽。

如图7所示,连接帽搬移机构3包括搬移机架31和固定在搬移机架31上的搬移机械手32和搬移导向组件33;搬移机械手32输出端分别与连接帽压装装置出料口和搬移导向组件33输入端相衔接,并且搬移导向组件33输出端与连接帽接收机构4输入端相衔接;搬移机械手32用于将压装后的连接帽搬移至搬移导向组件33中;搬移导向组件33用于将压装后合格的连接帽以及不合格的连接帽分开导流;搬移机械手32包括搬移驱动元件34、第一抓取手35和第二抓取手36;搬移驱动元件34输出端分别与第一抓取手35和第二抓取手36相连接,第一抓取手35与压装后合格的连接帽相连接,并且第二抓取手36与压装后不合格的连接帽相连接;搬移导向组件33包括第一导向管37和第二导向管38;第一导向管37进料端和出料端分别与第一抓取手35输出端和连接帽接收机构4相衔接;第二导向管38进料端和出料端分别与第二抓取手36输出端和连接帽接收机构4相衔接;在搬移驱动元件34的带动下,第一抓取手35与第一导向管37相衔接时,第二抓取手36和第二导向管38相衔接;搬移驱动元件34用于驱动第一抓取手35和第二抓取手36运动。

如图8所示,第一抓取手35包括第一抓取气缸351、第一连接块352和第一夹块353;第一抓取气缸351与搬移驱动元件34输出端相连接,第一抓取气缸351输出端与第一连接块352相连接;第一夹块353固定在第一连接块352上,并且第一夹块353与压装后的连接帽相接触;第一夹块353的长度大于连接帽压装装置输出端多个连接帽排列后总长度;第一夹块353的材料为硅橡胶。

如图9所示,第二抓取手36包括第二抓取气缸361和第二夹取块362;第二抓取气缸361与搬移驱动元件34输出端相连接,第二抓取气缸361输出端与第二夹取块362相连接,并且第二夹取块362与连接帽相接触;第二夹取块362长度大于一个连接帽的宽度,第二夹取块362长度小于两个连接帽的宽度。

如图10所示,第一导向管37包括导向管开口371和导向管滑道372;导向管开口371上端与第一抓取手35相衔接,导向管开口371下端与导向管滑道372上端相连接;导向管滑道372下端与连接帽接收机构4相衔接;导向管开口371为长方形倒角结构。搬移导向组件33还包括导向气缸331和导向导轨滑块332;导向气缸331和导向导轨滑块332中的导轨都固定在搬移机架31上,导向气缸331输出端与导向导轨滑块332中的滑块相连接;导向导轨滑块332中的滑块分别与第一导向管37和第二导向管38相连接。

连接帽搬移机构3在工作过程中:1)连接帽压装装置将压装后连接帽输送至搬移工位;2)搬移驱动元件34动作带动第二抓取手36运动到搬移工位,第二抓取气缸361动作带动第二夹取块362将不合格的连接帽抓取;3)搬移驱动元件34动作带动第一抓取手35运动到搬移工位,第一抓取气缸351动作带动第一夹块353将合格的连接帽抓取;4)搬移驱动元件34动作同时带动第一抓取手35和第二抓取手36分别运动到与第一导向管37和第二导向管38相衔接位置,第一抓取手35和第二抓取手36分别将抓取的合格的连接帽以及不合格的连接帽松开下料完成连接帽搬移过程。

连接帽搬移机构3解决了对连接帽下料搬移时,分别控制两个机械手分别将压装合格的连接帽和压装不合格的连接帽搬移至连接帽接收机构中不同接收端;而采用两个不同机械手抓取连接帽时,需要两套驱动机构并且需要分别对两套驱动机构进行控制,增加了驱动机构的数量和设备的复杂度。同时,两个机械手分别搬移连接帽时每个机械手都需要先运动到抓取工位抓取连接帽,而后再将抓取的连接帽搬移至不同的接收工位下料,即两套机械手一共需要四个步骤完成搬移下料过程;从而造成搬移步骤较多,降低了连接帽的搬移效率的问题。通过设置搬移机械手32和搬移导向组件33;压装后连接帽输送至搬移工位后,搬移驱动元件34动作带动第二抓取手36运动到搬移工位,第二抓取气缸361动作带动第二夹取块362将不合格的连接帽抓取;搬移驱动元件34动作带动第一抓取手35运动到搬移工位,第一抓取气缸351动作带动第一夹块353将合格的连接帽抓取;搬移驱动元件34动作同时带动第一抓取手35和第二抓取手36分别运动到与第一导向管37和第二导向管38相衔接位置,第一抓取手35和第二抓取手36分别将抓取的合格的连接帽以及不合格的连接帽松开下料完成连接帽搬移过程。而此种搬移方式中第一抓取手35和第二抓取手36都与同一个搬移驱动元件34相连接,即只需要一套驱动机构就可以对两个抓取手进行控制,减少了驱动机构的数量和设备的复杂度。同时,第一抓取手35与第一导向管37相衔接时,第二抓取手36和第二导向管38相衔接,即第一抓取手35将合格的连接帽下料至第一导向管37的同时,第二抓取手36将不合格的连接帽下料至第二导向管38;即此种搬移方式包括第一抓取手35抓取合格的连接帽、第二抓取手36抓取不合格的连接帽和第一抓取手35及第二抓取手36同时下料三个步骤;与两套机械手分别搬移一共需要四个步骤完成搬移下料过程相比,此种搬移方式减少了连接帽的搬移步骤,提高了连接帽的搬移效率。

- 一种蓄电池碟形垫圈加工装置及方法

- 一种加工碟形弹簧圆角的方法及其装置