产品直接成型模具

文献发布时间:2023-06-19 09:58:59

技术领域

本发明涉及模具制造领域,尤其是一种产品直接成型模具。

背景技术

目前行业内的常规模具设计方法采用搭接式浇口进胶,在产品填充末端还需设计与进浇口类似形状的出浇口便于排气及改善外观。此方法注塑成型后产品与浇口流道一体,还需CNC(Computer numerical Control,计算机数字控制)再加工去除浇口。因而产品制作工艺复杂,人力需求多,在CNC期间会导致加工不良风险,如浇口过切,残留,产品变形等,另外CNC加工过程中产生粉尘污染环境。

因此,有必要提供一种新的产品直接成型模具以解决上述问题。

发明内容

本发明的目的在于提供一种产品直接成型模具,其实现了成型后产品与浇口自动分离,无需后续CNC加工浇口,大大减少了产品的制造周期和成本,减少了环境污染。

为实现上述目的,本发明采用如下技术方案:一种产品直接成型模具,包括母模模芯和公模模芯,所述母模模芯包括母模仁,所述公模模芯包括公模仁、公模垫板和至少两个浇口入子,所述公模仁与所述母模仁合模形成第一分型面,所述公模垫板设置于所述公模仁背向所述母模仁的一侧,所述公模垫板与所述公模仁之间形成第二分型面;所述公模仁与所述母模仁在所述第一分型面处形成有用于注塑成型产品本体的主型腔;所述浇口入子设于所述公模仁上的第一入子通孔内,所述浇口入子的底端与所述公模垫板固定连接,所述浇口入子的顶端延伸至所述第一分型面,所述浇口入子的顶端包括落入所述主型腔内的第一端部和位于所述主型腔外的第二端部,所述第一端部与所述第一入子通孔的侧壁之间形成用于注塑成型产品支脚的第一子型腔,所述第二端部上形成有浇头槽,所述浇头槽的侧壁通过潜浇流道连通所述第一子型腔的侧壁;至少两个所述浇口入子中一部分用作进浇,其余部分用作出浇,用作进浇的浇口入子的浇头槽连通至热流道。

作为本发明进一步改进的技术方案,所述公模模芯还包括公模入子,所述公模入子设于所述公模仁上的第二入子通孔内,所述公模入子的底端与所述公模垫板固定连接,所述公模入子的顶端延伸至所述第一分型面,并落入所述主型腔内,所述公模入子的顶端形成有多个透气但不透热料的排气小孔,所述排气小孔连通至所述公模仁上的排气通道。

作为本发明进一步改进的技术方案,所述公模入子包括顶壁部和自底部中心向上挖空至所述顶壁部的底面形成的侧壁部,所述侧壁部内设置有固定块,所述公模入子通过所述固定块与所述公模垫板固定连接;所述顶壁部的侧面形成有沿径向延伸的引气孔,所述顶壁部内形成有与所述引气孔在同一水平面的多个环形孔,所述引气孔连通所述环形孔,多个排气小孔沿轴向延伸连通所述环形孔,所述引气孔与所述排气通道连通。

作为本发明进一步改进的技术方案,所述顶壁部包括位于中心的实心部分和位于外围的透气部分,多个排气小孔散布在所述透气部分上。

作为本发明进一步改进的技术方案,产品支脚的数量大于浇口的数量,所述公模模芯还包括支脚入子,所述支脚入子设于所述公模仁上的第三入子通孔内,所述支脚入子的底端与所述公模垫板固定连接,所述支脚入子的顶端延伸至所述第一分型面,所述支脚入子的顶端包括落入所述主型腔内的成型部,所述成型部与所述第三入子通孔的侧壁之间形成用于注塑成型产品支脚的第二子型腔。

作为本发明进一步改进的技术方案,所述支脚入子为三个,所述浇口入子亦为三个且包括两个进浇口入子和一个出浇口入子,所述出浇口入子位于所述两个进浇口入子中心的正对面,所述三个支脚入子和三个浇口入子在公模入子的圆周方向上一一间隔设置。

作为本发明进一步改进的技术方案,所述进浇口入子上潜浇流道的进浇口在公模入子圆周方向上的尺寸大于出浇口入子上潜浇流道的出浇口在公模入子圆周方向上的尺寸。

作为本发明进一步改进的技术方案,还包括控制结构,所述控制结构包括第一弹性组件和第二弹性组件,所述第一弹性组件嵌设于所述母模仁内并弹性抵接于所述公模仁的顶面上,所述第二弹性组件嵌设于公模垫板内并弹性抵接于所述公模仁的底面上,使所述第一分型面先于所述第二分型面打开。

作为本发明进一步改进的技术方案,还包括顶出结构,所述顶出结构包括用于顶出产品及成型在出浇口入子上的第二料头的第一顶针组件、用于复位所述第一顶针组件的第一复位组件、用于顶出成型在热流道内的主废料及成型在进浇口入子上的第一料头的第二顶针组件和用于复位所述第二顶针组件的第二复位组件。

作为本发明进一步改进的技术方案,所述顶出结构还包括用于对所述第一顶针组件的顶出进行导向的第一导向组件和用于对所述第二顶针组件的顶出进行导向的第二导向组件。

相较于相关技术,本发明产品直接成型模具的进浇口与出浇口通过采用潜浇式的设计方式,即,浇口位置设计在产品支脚上,实现了成型后产品与料头的自动分离,无需后续CNC加工浇口,大大减少了产品的制造周期和成本,减少了环境污染;通过设于公模仁上的公模入子,提高了加工可行性,便于日后修模、改模;且通过公模入子的顶端形成有多个透气但不透热料的排气小孔,所述排气小孔连通至所述公模仁上的排气通道,进而能够使用真空吸气装置进行抽真空,解决困气导致的外观不良。

附图说明

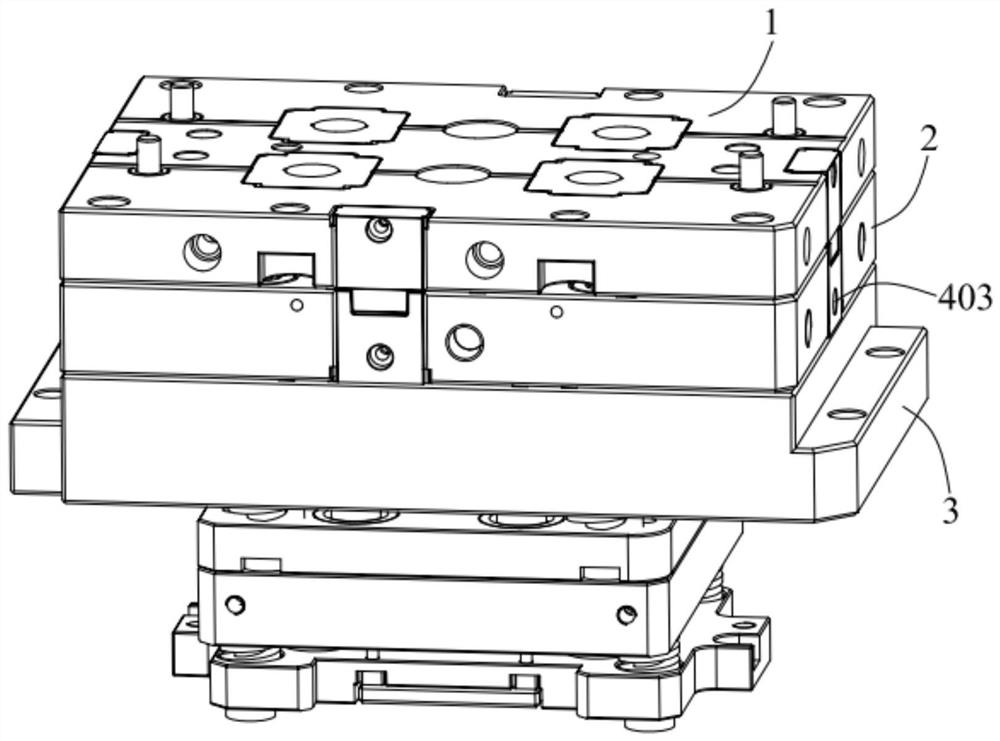

图1为本发明产品直接成型模具的立体组合图;

图2为本发明产品直接成型模具另一角度的立体组合图;

图3为本发明产品直接成型模具的主视图;

图4为本发明产品直接成型模具的俯视图;

图5为沿图4中A-A线的剖视图;

图6为沿图4中B-B线的剖视图;

图7为图6的部分放大图;

图8为本发明产品直接成型模具中母模模芯上下倒置状态的立体图;

图9为本发明产品直接成型模具中公模模芯的立体图;

图10为图9的部分放大图;

图11为本发明产品直接成型模具中料头、浇口和产品的组合状态图;

图12为图11中成型的其中一个产品与料头分离的分解状态图;

图13为本发明产品直接成型模具成型的产品的立体图;

图14为本发明产品直接成型模具成型的产品的另一角度的立体图;

图15为本发明产品直接成型模具中进浇口入子的立体图;

图16为图15另一角度的视图;图17为本发明产品直接成型模具中出浇口入子的立体图;

图18为图17另一角度的视图;

图19为本发明产品直接成型模具中支脚入子的立体图;

图20为图19另一角度的视图;

图21为本发明产品直接成型模具中公模仁的立体图;

图22为图21的部分放大图;

图23为本发明产品直接成型模具中公模入子的立体分解图;

图24为本发明产品直接成型模具中公模入子、浇口入子和支脚入子的分布状态图。

1-母模仁;2-公模仁;3-公模垫板;4-浇口入子;41-第一端部;42-第二端部;43-浇头槽;44-进浇口入子;45-出浇口入子;440-进浇;450-出浇口;5-公模入子;51-顶壁部;511-实心部分;512-透气部分;52-侧壁部;53-固定块;6-支脚入子;61-成型部;7-控制结构;71-第一弹性组件;711-第一碟形弹簧组;712-第一中空套筒;713-第一定位销;714-第一垫片;72-第二弹性组件;721-第二碟形弹簧组;722-第二中空套筒;723-第二定位销;724-第三定位销;725-第二垫片;7131、7231、7241-头部;7132、7232、7242-杆部;7221-大径部;7222-小径部;8-顶出结构;81-第一顶针组件;82-第一复位组件;83-第二顶针组件;84-第二复位组件;85-第一导向组件;86-第二导向组件;811-上顶针板;812-下顶针板;813-第一顶针;814-第二顶针;831-第三顶针板;832-第三顶针;101-第一分型面;102-第二分型面;201-主型腔;202-第一子型腔;203-第二子型腔;301-第一入子通孔;302-第二入子通孔;303-第三入子通孔;401-排气小孔;402-引气孔;403-排气通道;501-热流道;502-潜浇流道;600-产品;601-产品本体;602-产品支脚;6021-第一支脚;6022-第二支脚;6023-第三支脚;700-主废料;701-第一料头;702-第二料头。

具体实施方式

请参考图1至图24,一种产品直接成型模具,包括母模模芯和公模模芯。所述母模模芯包括母模仁1,所述公模模芯包括公模仁2、公模垫板3、浇口入子4、公模入子5和支脚入子6。

请参考图3、图7-图10、图15-图18以及图21、图22,所述公模仁2与所述母模仁1合模形成第一分型面101。所述公模垫板3设置于所述公模仁2背向所述母模仁1的一侧,所述公模垫板3与所述公模仁2之间形成第二分型面102。所述公模仁2与所述母模仁1在所述第一分型面101处形成有用于注塑成型产品本体601的主型腔201。所述浇口入子4至少为两个,设于所述公模仁2上的第一入子通孔301内。所述浇口入子4的底端与所述公模垫板3固定连接,所述浇口入子4的顶端延伸至所述第一分型面101。所述浇口入子4的顶端包括落入所述主型腔201内的第一端部41和位于所述主型腔201外的第二端部42。所述第一端部41与所述第一入子通孔301的侧壁之间形成用于注塑成型产品支脚602的第一子型腔202。所述第二端部42上形成有浇头槽43,所述浇头槽43的侧壁通过潜浇流道502连通所述第一子型腔202的侧壁。至少两个所述浇口入子4中一部分用作进浇,其余部分用作出浇,用作进浇的浇口入子4的浇头槽43连通至热流道501。

请参考图3、图6、图9、图10以及图21-图24,所述公模入子5设于所述公模仁2上的第二入子通孔302内,作用是提高加工可行性,便于日后修模、改模。所述公模入子5的底端与所述公模垫板3固定连接,所述公模入子5的顶端延伸至所述第一分型面101,并落入所述主型腔201内。在成型产品的过程中需解决排气问题,因此,所述公模入子5的顶端形成有多个透气但不透热料的排气小孔401,所述排气小孔401连通至所述公模仁2上的排气通道403,进而能够使用真空吸气装置(未图示)进行抽真空,解决困气导致的外观不良。

请参考图6及图23,所述公模入子5包括顶壁部51和自底部中心向上挖空至所述顶壁部51的底面形成的侧壁部52。所述侧壁部52内设置有固定块53,所述公模入子5通过所述固定块53与所述公模垫板3固定连接。所述顶壁部51的侧面形成有沿径向延伸的引气孔402,所述顶壁部51内形成有与所述引气孔402在同一水平面的多个环形孔(未图示),所述引气孔402连通所述环形孔,多个排气小孔401沿轴向延伸连通所述环形孔,所述引气孔402与所述排气通道403连通,即,通过引气孔402、环形孔将所述排气小孔401连通至排气通道403,实现排气。

所述公模入子5系通过3D打印方式制作的圆柱形钢。所述排气小孔401的直径小于0.012mm,保证了透气但不透热料。

请参考图23,所述顶壁部51包括位于中心的实心部分511和位于外围的透气部分512,多个排气小孔401散布在所述透气部分512上,优选的,排气小孔401的孔径小于0.012mm,厚度小于0.7mm,便于保养清理脏污;实心部分511的作用是,避免顶壁部51上全部排布排气小孔401可能引起的产品成型后高度尺寸不符合标准。

请参考图9、图10以及图19-图22,所述支脚入子6设于所述公模仁2上的第三入子通孔303内。所述支脚入子6的底端与所述公模垫板3固定连接,所述支脚入子6的顶端延伸至所述第一分型面101。所述支脚入子6的顶端包括落入所述主型腔201内的成型部61,所述成型部61与所述第三入子通孔303的侧壁之间形成用于注塑成型产品支脚602的第二子型腔203。所述支脚入子6的作用是,成型产品600的部分支脚。

请参考图24,具体实施方式中,所述支脚入子6为三个,所述浇口入子4亦为三个。所述浇口入子4包括两个进浇口入子44和一个出浇口入子45,所述出浇口入子45位于所述两个进浇口入子44中心的正对面,所述三个支脚入子6和三个浇口入子4在公模入子5的圆周方向上一一间隔设置。当然,这只是一种实施方式,但限于此。在其他可替换的实施方式一中,还可以仅包括一个进浇口入子44和一个出浇口入子45,那么成型具有六个支脚的产品600需要的支脚入子6的数量就为四个;在其他可替换的实施方式二中,也可以包括两个进浇口入子44和两个出浇口入子45,那么成型具有六个支脚的产品600需要的支脚入子6的数量就为两个。即,针对不同产品的规格大小,浇口的数量、位置和大小也可进行适当灵活调整。

请参考图15至图18,所述进浇口入子44上潜浇流道502的进浇口440在公模入子5圆周方向上的尺寸大于出浇口入子45上潜浇流道502的出浇口450在公模入子5圆周方向上的尺寸,以避免产品外观不良,如(不饱模,爪子印,结合线,气痕,流纹,变形和浇口拉高)等。

请参考图13、图14、图15、图17以及图24,所述产品支脚602的数量大于进浇口440和出浇口450的总数量。本实施方式中,所述产品支脚602为六个,包括两个与进浇口440对接的第一支脚6021、一个与出浇口450对接的第二支脚6022以及三个成型在支脚入子6旁的第三支脚6023。

请参考图1至图6特别参考图5,本发明产品直接成型模具还包括控制结构7。所述控制结构7包括第一弹性组件71和第二弹性组件72。所述第一弹性组件71嵌设于所述母模仁1内并弹性抵接于所述公模仁2的顶面上,所述第二弹性组件72嵌设于公模垫板3内并弹性抵接于所述公模仁2的底面上,使所述第一分型面101先于所述第二分型面102打开。

请参考图3、图5和图6,具体实施方式中,所述第一弹性组件71包括第一碟形弹簧组711、第一中空套筒712、第一定位销713和第一垫片714。第二弹性组件72包括第二碟形弹簧组721、第二中空套筒722、第二定位销723、第三定位销724和第二垫片725。所述母模仁1设有第一收容腔,所述第一收容腔包括上下贯通且叠置的第一腔室和第二腔室,远离公模仁2的第一腔室孔径较小,靠近公模仁2的第二腔室孔径较大。所述公模仁2设有第二收容腔,所述第二收容腔包括上下贯通且叠置的第三腔室和第四腔室,靠近母模仁1的第三腔室孔径较大,远离母模仁1的第四腔室孔径较小。所述公模垫板3设有第三收容腔,所述第三收容腔包括上下贯通且叠置的第五腔室、第六腔室和第七腔室,所述第五腔室靠近公模仁2,所述第七腔室远离公模仁2,所述第六腔室位于第五腔室和第七腔室之间且连通第五腔室和第七腔室。所述第一收容腔、第二收容腔以及第三收容腔在上下方向上对位设置。所述第一定位销713的头部7131向下暴露于第三腔室内且其杆部7132向上插设于第一中空套筒712内,即,第一定位销713从底部穿入第一中空套筒712后锁入母模仁1上方的母模板(未图示)上,从而将第一中空套筒712保持固定于母模仁1上。所述第一碟形弹簧组711位于第二腔室内、套设在第一中空套筒712外且夹持在第二腔室的顶壁和第一垫片714之间,即,第一碟形弹簧组711能够弹性释放将公模仁2向下推抵从而母模仁1与公模仁2之间的第一分型面101打开。所述第二中空套筒722具有大径部7221和自大径部7221一体向下的小径部7222,所述第二定位销723的头部7231位于第三腔室内且其杆部7232自大径部7221向下经过第四腔室而插设于第二中空套筒722内。所述第三定位销724的头部7241位于第七腔室内且其杆部7242自小径部7222向上插设且通过第二垫片725固定于第二中空套筒722内。所述第二碟形弹簧组721位于第五腔室内、套设在第二中空套筒722的小径部7222外且夹持于大径部7221和第五腔室的底壁之间。第二碟形弹簧组721能够弹性释放将公模垫板3向下推抵从而公模垫板3与公模仁2之间的第二分型面102打开。碟形弹簧可通过不同的叠加安装方法调整不同的弹力,从而在开模过程中,能确保第一分型面101先于所述第二分型面102打开。

请参考图1至图24且特别参考图2、图3和图6,本发明产品直接成型模具还包括顶出结构8。所述顶出结构8包括用于顶出产品600及出浇口入子45上的第二料头702的第一顶针组件81、用于复位所述第一顶针组件81的第一复位组件82、用于顶出热流道501及进浇口入子44上的第一料头701的第二顶针组件83和用于复位所述第二顶针组件83的第二复位组件84。

具体的,请参考图3和图6,所述第一顶针组件81包括上下抵靠且固接的上顶针板811和下顶针板812以及末端固定于上顶针板811、下顶针板812之间且顶端向上依次穿过上顶针板811、公模垫板3和公模仁2的若干第一顶针813和若干第二顶针814。所述第一顶针813和第二顶针814并行排列设置。所述第一顶针813向上延伸至第一子型腔202和第二子型腔203而与成型后的六个产品支脚602抵接,进而能够顶出产品600:所述第二顶针814位于出浇口入子45内且浇头槽43的下方从而能够向上顶出成型在出浇口入子45浇头槽43内的第二料头702。

进一步的,请参考图3和图6,所述第一复位组件82夹持于上顶针板811和公模垫板3之间而用于复位所述第一顶针组件81。具体实施方式中,所述第一复位组件82包括第一螺形弹簧和对第一螺形弹簧进行导向的第一导柱。

具体的,请参考图3和图6,所述第二顶针组件83包括第三顶针板831以及固定于第三顶针板831上的若干个第三顶针832。所述第三顶针832中的一部分位于进浇口入子44内且浇头槽43的下方从而能够向上顶出成型在进浇口入子44浇头槽43内的第一料头701;所述第三顶针832中的其他部分向上延伸位于热流道501的下方,用于顶出成型在热流道501内的主废料700。

进一步的,请参考图3和图6,所述第二复位组件84夹持于下顶针板812和第三顶针板831之间而用于复位所述第二顶针组件83。具体实施方式中,所述第二复位组件84包括第二螺形弹簧和对第二螺形弹簧进行导向的第二导柱。

请参考图2,优选实施方式中,所述顶出结构8还包括用于对所述第一顶针组件81的顶出进行导向的第一导向组件85和用于对所述第二顶针组件83的顶出进行导向的第二导向组件86。所述第一导向组件85和第二导向组件86均包括中托司和嵌位于中托司内的导向柱。

本发明的工作原理是:合模后,在母模侧注塑,从而在主型腔201内成型产品本体601以及在第一子型腔202、第二子型腔203内成型产品支脚602。产品600成型完成后,所述第一弹性组件71的弹力要对抗住第二弹性组件72的弹力,从而,第一分型面101先打开,利用公模仁2将产品600托起,接着,第二分型面102再打开,实现浇口入子4抽芯,把进浇口440处的第一料头701与产品600之间以及出浇口450处的第二料头702与产品600之间的连接均切断,此时,第一料头701和主废料700之间仍是保持连接的状态;然后,所述上顶针板811和下顶针板812一起向上运动,第一顶针813将产品600向上顶出,第二顶针814将第二料头702在与产品600切断的状态下随产品600一起向上顶出;再然后,第三顶针板831向上运动,第三顶针822将第一料头701和主废料700一起向上顶出;最后,机械手吸取产品600进行摆盘即可。主废料700、第一料头701、第二料头702必须全部顶出,为了下次注塑成型让位。

本发明产品直接成型模具的进浇口440与出浇口450通过采用潜浇式的设计方式,即,浇口位置设计在产品支脚602上,实现了成型后产品600与料头701、702的自动分离,无需后续CNC加工浇口,大大减少了产品600的制造周期和成本,减少了环境污染。

以上实施例仅用于说明本发明而并非限制本发明所描述的技术方案,对本说明书的理解应该以所属技术领域的技术人员为基础,例如对“前”、“后”、“左”、“右”、“上”、“下”等方向性的描述,尽管本说明书参照上述的实施例对本发明已进行了详细的说明,但是,本领域的普通技术人员应当理解,所属技术领域的技术人员仍然可以对本发明进行修改或者等同替换,而一切不脱离本发明的精神和范围的技术方案及其改进,均应涵盖在本发明的权利要求范围内。

- 产品直接成型模具

- 直接在产品表皮上生成网纹的成型模具