翻转式自清洁焊接电极机器人

文献发布时间:2023-06-19 10:03:37

技术领域

本发明涉及一种翻转式自清洁焊接电极机器人。

背景技术

电阻焊是指利用电流通过焊件及接触处产生的电阻热作为热源将焊件局部加热,同时加压进行焊接的方法。由于焊接时不需要填充金属以及焊料,生产率高,焊件变形小,容易实现自动化,广泛应用于汽车车身、钣金结构件等金属板材拼焊生产。

电阻焊电极在焊接一定数量焊点后会进行拆卸打磨,以保证焊接质量,但是电极拆卸更换过程需要停线作业,电极本身打磨频率也比较高,这种情况下极大地占用了生产资源,降低了生产效率,与焊接生产线自动化高效生产理念产生冲突。

发明内容

本发明的目的在于克服以上所述的缺点,提供一种翻转式自清洁焊接电极机器人。

为实现上述目的,本发明的具体方案如下:

一种翻转式自清洁焊接电极机器人,包括有机床、设于机床顶端的升降驱动臂、设于机床上并位于升降驱动臂下方的焊接承载台以及设于升降驱动臂的输出端上的翻转式自清洁电极结构。

其中,所述翻转式自清洁电极结构包括有呈U形的翻转导向架、呈U形的浮动压料架以及转动设于翻转导向架两端之间的组合翻转电极,所述翻转导向架固定在升降驱动臂的输出端上,所述浮动压料架活动套设于翻转导向架上、且与翻转导向架的开口朝向相同,所述浮动压料架与翻转导向架之间连接有第一弹簧,所述浮动压料架两端的内侧面分别设有斜面台阶,两个所述斜面台阶的朝向相反、且中心对称设置;

所述组合翻转电极包括翻转架,所述翻转架的两端分别对应转动连接在翻转导向架的两端,所述翻转架的两端分别固定套接有旋转槽块,两个所述旋转槽块上设有旋向相反、螺距相同且相位相差180度的翻转螺旋槽,所述翻转螺旋槽呈圆弧状,在所述翻转架的工作面上安装有焊接电极;

所述浮动压料架上还固定有电极清洁模块,所述电极清洁模块位于焊接电极的正上方,所述翻转导向架的两端分别穿设有顶针部件,所述顶针部件的一端可对应嵌入旋转槽块上的翻转螺旋槽内,所述顶针部件的另一端始终抵接在浮动压料架的内侧面上。

其中,所述顶针部件包括顶针导向筒、驱动顶针和第二弹簧,所述顶针导向筒固定在翻转导向架上,所述驱动顶针活动套设于顶针导向筒内,所述驱动顶针的尾部活动穿过翻转导向架后嵌入翻转螺旋槽内,所述驱动顶针的头部活动穿过顶针导向筒后连接有钢球,所述第二弹簧设于顶针导向筒内且套设于驱动顶针上,所述第二弹簧的两端分别抵接在翻转导向架和驱动顶针上,所述钢球在第二弹簧的弹力作用下始终保持与浮动压料架的内侧面抵接。

其中,所述驱动顶针的头部与其尾部之间一体成型有顶靠盘,所述第二弹簧抵接在顶靠盘上。

其中,所述翻转导向架的两端分别对应沿竖直方向设有条形导向孔,所述浮动压料架上设有压料弹簧座,所述压料弹簧座的两端分别对应穿过条形导向孔后连接在浮动压料架上,所述第一弹簧的两端分别连接在翻转导向架和压料弹簧座上,所述电极清洁模块固定在压料弹簧座上。

本发明的有益效果为:与现有技术相比,本发明通过将焊接电极设置在翻转架上,然后利用两个对应开设有旋向相反、螺距相同且相位相差180度的翻转螺旋槽的旋转槽块配合浮动压料架上两个朝向相反且中心对称的斜面台阶来交替推动翻转架翻转,使得焊接电极在焊接作业与清理作业状态中灵活切换,达到每次焊接完成均可对焊接电极表面进行清理,保证焊接电极表面质量处于最佳状态,实现焊接电极的在线清洁,提高生产效率,避免了拆卸焊接电极造成停线作业,利于自动化生产。

本发明采用机械化操作,提高焊接效率,降低劳动强度。

附图说明

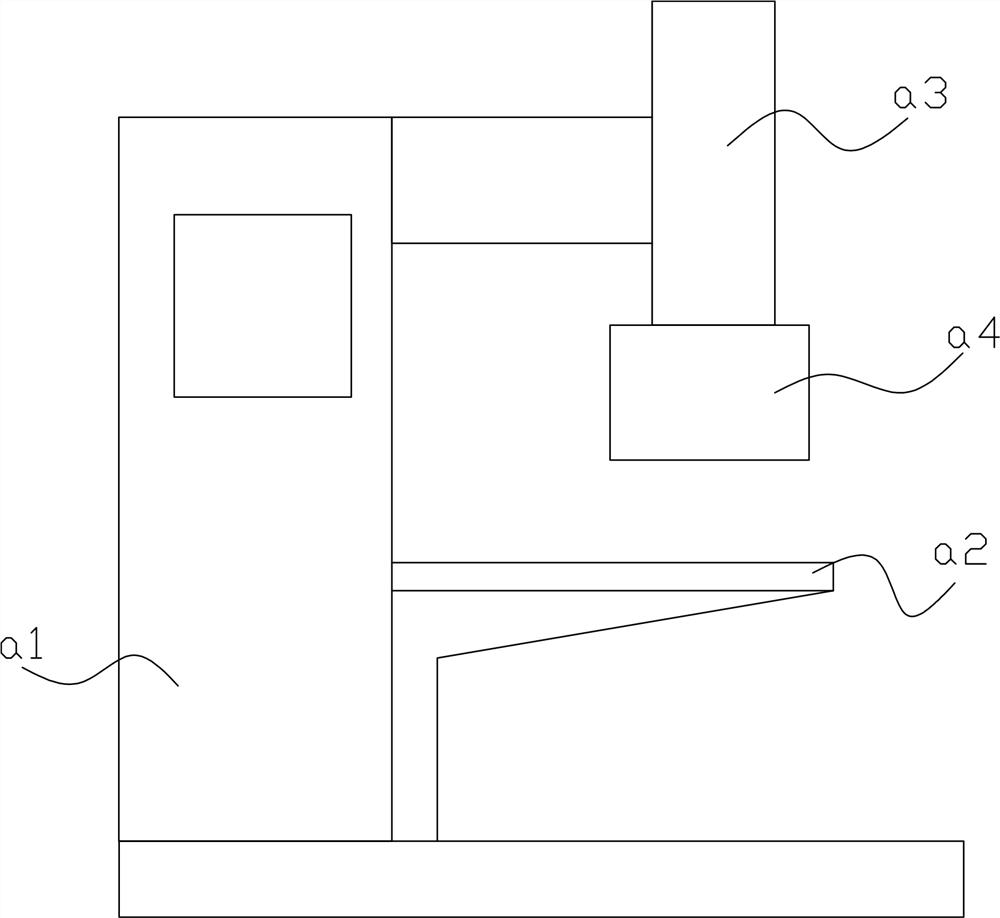

图1是本发明的正视图;

图2是本发明的翻转式自清洁电极结构在初始状态时的立体图;

图3是本发明的翻转式自清洁电极结构在初始状态时的剖视图;

图4是本发明的翻转式自清洁电极结构在焊接状态时的立体图;

图5是本发明的组合翻转电极的结构示意图;

图6是本发明的顶针部件的立体图;

附图标记说明:机床-a1;焊接承载台-a2;升降驱动臂-a3;翻转式自清洁电极结构-a4;

翻转导向架-1;浮动压料架-2;斜面台阶-21;组合翻转电极-3;翻转架-31;旋转槽块-32;翻转螺旋槽-321;焊接电极-33;第一弹簧-4;电极清洁模块-5;顶针部件-6;顶针导向筒-61;驱动顶针-62;第二弹簧-63;钢球-64;压料垫-7;压料弹簧座-8。

具体实施方式

下面结合附图和具体实施例对本发明作进一步详细的说明,并不是把本发明的实施范围局限于此。

如图1至图6所示,本实施例所述的一种翻转式自清洁焊接电极机器人,包括有机床a1、设于机床a1顶端的升降驱动臂a3、设于机床a1上并位于升降驱动臂a3下方的焊接承载台a2以及设于升降驱动臂a3的输出端上的翻转式自清洁电极结构a4。

实际使用时,外界机械手将外界待焊接的板材放置在焊接承载台a2上并位于翻转式自清洁电极结构a4的正下方,然后升降驱动臂a3带动翻转式自清洁电极结构a4下探,进行对板材的焊接作业,机械化操作,提高焊接效率,降低劳动强度。

基于上述实施例的基础上,进一步地,所述翻转式自清洁电极结构a4包括有呈U形的翻转导向架1、呈U形的浮动压料架2以及转动设于翻转导向架1两端之间的组合翻转电极3,所述翻转导向架1固定在升降驱动臂a3的输出端上,所述浮动压料架2活动套设于翻转导向架1上、且与翻转导向架1的开口朝向相同,所述浮动压料架2与翻转导向架1之间连接有第一弹簧4,所述浮动压料架2两端的内侧面分别设有斜面台阶21,两个所述斜面台阶21的朝向相反、且中心对称设置;

所述组合翻转电极3包括翻转架31,所述翻转架31的两端分别对应转动连接在翻转导向架1的两端,所述翻转架31的两端分别固定套接有旋转槽块32,两个所述旋转槽块32上设有旋向相反、螺距相同且相位相差180度的翻转螺旋槽321,所述翻转螺旋槽321呈圆弧状,在所述翻转架31的工作面上安装有焊接电极33;

所述浮动压料架2上还固定有电极清洁模块5,所述电极清洁模块5位于焊接电极33的正上方,所述翻转导向架1的两端分别穿设有顶针部件6,所述顶针部件6的一端可对应嵌入旋转槽块32上的翻转螺旋槽321内,所述顶针部件6的另一端始终抵接在浮动压料架2的内侧面上。

本实施例的工作方式是:将翻转式自清洁电极结构a4的翻转导向架1固定在升降驱动臂a3上,初始状态时,左侧的顶针部件6的一端嵌入左侧的旋转槽块32的翻转螺旋槽321内,右侧的顶针部件6的一端未嵌入右侧的旋转槽块32的翻转螺旋槽321内、并与该翻转螺旋槽321的初始段对应,翻转架31的工作面与电极清洁模块5相对;工作时,在升降驱动臂a3驱动下,整个翻转式自清洁电极结构a4下探,浮动压料架2的两端率先与外界待焊接的板材接触,随着翻转导向架1的继续下探,浮动压料架2与翻转导向架1之间产生相对移动,使得第一弹簧4被压缩,翻转导向架1带动左右两侧的顶针部件6相对浮动压料架2的内侧面产生位移,由于浮动压料架2左右两端的内侧面设置有朝向相反、且中心对称设置的斜面台阶21,使得左侧的顶针部件6在左侧的斜面台阶21作用下,逐渐从左侧的旋转槽块32的翻转螺旋槽321内伸出、直至完成退出,接着右侧的顶针部件6在右侧的斜面台阶21作用下,浮动压料架2逐渐挤压右侧的顶针部件6,使得右侧的顶针部件6伸入右侧的旋转槽块32的翻转螺旋槽321内,并与翻转螺旋槽321配合,推动右侧旋转槽块32带动翻转架31转动,直至顶针部件6顶住翻转螺旋槽321的底部,此时顶针部件6与翻转螺旋槽321的底部配合将翻转架31锁住,同时翻转架31的工作面带动焊接电极33朝下,然后随着升降驱动臂a3的继续驱动,焊接电极33与板材接触并对板材进行焊接,完成焊接作业后,翻转导向架1带动焊接电极33上移,此时右侧的顶针部件6在斜面台阶21的作用下,逐渐伸出翻转螺旋槽321内,接着左侧的顶针部件6在斜面台阶21的作用下,受到浮动压料架2的挤压,伸入翻转螺旋槽321内、并翻转螺旋槽321配合推动左侧的旋转槽块32带动翻转架31转动90度,使得翻转架31的工作面带动焊接电极33回到初始位置,即此时焊接电极33处于空闲状态,然后电极清洁模块5将该焊接电极33表面的积碳以及粗糙部清理,保持电极良好的表面状态,完成电极清理作业,无需拆卸电极;然后重复上述过程,可以进行下一次焊接工作。

本实施例通过将焊接电极33设置在翻转架31上,然后利用两个对应开设有旋向相反、螺距相同且相位相差180度的翻转螺旋槽321的旋转槽块32配合浮动压料架2上两个朝向相反且中心对称的斜面台阶21来交替推动翻转架31翻转,使得焊接电极33在焊接作业与清理作业状态中灵活切换,达到每次焊接完成均可对焊接电极33表面进行清理,保证焊接电极33表面质量处于最佳状态,实现焊接电极33的在线清洁,提高生产效率,避免了拆卸焊接电极33造成停线作业,利于自动化生产。

本实施例利用顶针部件6同时与浮动压料架2上的斜面台阶21和旋转槽块32的翻转螺旋槽321配合实现驱动,不需要外置动力,简化了结构,降低了运行及制造成本,提高运行可靠性。

本实施例在浮动压料架2的两内侧面设置朝向相反且中心对称的斜面台阶21,从而保证焊接电极33在焊接作业和清理作业时均处于锁止状态,使得整体运行精度更高,实现焊接与清洁的高稳定性。

基于上述实施例的基础上,进一步地,所述顶针部件6包括顶针导向筒61、驱动顶针62和第二弹簧63,所述顶针导向筒61固定在翻转导向架1上,所述驱动顶针62活动套设于顶针导向筒61内,所述驱动顶针62的尾部活动穿过翻转导向架1后嵌入翻转螺旋槽321内,所述驱动顶针62的头部活动穿过顶针导向筒61后连接有钢球64,所述第二弹簧63设于顶针导向筒61内且套设于驱动顶针62上,所述第二弹簧63的两端分别抵接在翻转导向架1和驱动顶针62上,所述钢球64在第二弹簧63的弹力作用下始终保持与浮动压料架2的内侧面抵接。

具体地,在钢球64滚动上斜面台阶21时(钢球64处于上坡状态),浮动压料架2通过钢球64挤压驱动顶针62,使得驱动顶针62伸入翻转螺旋槽321内,驱动顶针62压缩第二弹簧63,随着浮动压料架2的继续挤压,驱动顶针62与翻转螺旋槽321配合,推动旋转槽块32带动翻转架31的转动,从而实现焊接电极33的翻转;在钢球64从斜面台阶21滚下时(钢球64处于下坡状态),浮动压料架2逐渐释放对驱动顶针62的挤压,第二弹簧63恢复形变,带动驱动顶针62向外伸出翻转螺旋槽321内,以便另一侧的顶针部件6推动翻转架31转动,避免发生干涉,如此实现焊接电极33在焊接作业与清理作业状态的切换。

基于上述实施例的基础上,进一步地,所述驱动顶针62的头部与其尾部之间一体成型有顶靠盘,所述第二弹簧63抵接在顶靠盘上。如此设置,便于与第二弹簧63配合,实现驱动顶针62的复位。

基于上述实施例的基础上,进一步地,所述浮动压料架2的两端分别设有压料垫7。通过设置压料垫7使得浮动压料架2间接与外界板材接触,利于保护外界板材的表面不被破坏,同时相比于传统完全依靠焊接电极33将板材压合的方式,减轻了焊接电极33的轴向负载,延长焊接电极33的使用寿命。

基于上述实施例的基础上,进一步地,所述翻转导向架1的两端分别对应沿竖直方向设有条形导向孔,所述浮动压料架2上设有压料弹簧座8,所述压料弹簧座8的两端分别对应穿过条形导向孔后连接在浮动压料架2上,所述第一弹簧4的两端分别连接在翻转导向架1和压料弹簧座8上,所述电极清洁模块5固定在压料弹簧座8上。如此设置,通过设置条形导向孔与压料弹簧座8配合,限制翻转导向架1的行程,避免焊接电极33受到过大的挤压力而损坏,同时通过设置压料弹簧座8,便于第一弹簧4以及电极清洁模块5的安装,使得结构更紧凑、合理。

基于上述实施例的基础上,进一步地,所述电极清洁模块5为激光烧蚀头。采用激光烧蚀方式,在保证清洁效果的同时能最大限度降低焊接电极33的损耗,延长焊接电机的使用寿命。

以上所述仅是本发明的一个较佳实施例,故凡依本发明专利申请范围所述的构造、特征及原理所做的等效变化或修饰,包含在本发明专利申请的保护范围内。

- 翻转式自清洁焊接电极机器人

- 翻转式自清洁焊接电极机构